一种分子筛离子交换的方法及其分子筛离子交换系统

文献发布时间:2023-06-19 11:27:38

技术领域

本发明属于分子筛催化材料制备技术领域,具体涉及到一种分子筛离子交换的方法及其分子筛离子交换系统。

背景技术

沸石分子筛是一种多孔的硅铝酸盐矿物,其骨架具有含规则且有序排列与分子尺寸相近的孔道,分为天然和人造两种,在实际应用中以人造沸石为主。沸石分子筛在干燥净化、吸附分离、工业催化、生物医药、食品工业等领域被广泛应用。

沸石分子筛的一个重要的性质是其阳离子具有可交换的特性,从而使得离子交换后的分子筛在热稳定性、吸附性和催化活性等方面性能发生显著改变。其中酸性沸石在催化裂化、烯烃聚合、烷基化、加氢裂解、催化重整、芳烃异构化等催化反应过程中展现出优异的催化性能。

随着合成方法和改性的手段的不断进步,分子筛的生产、应用规模越来越大,生产中交换工艺和交换液后续处理的成本越来越大。工业上一般采用水热合成法制备分子筛,分子筛阳离子为钠离子。但在实际应用中,需要根据具体情况,将其中的钠离子交换为其他阳离子,比如氢离子、稀土金属离子、其他金属离子等才能使其具有特定的催化功能。

分子筛的离子交换通常在水溶液中进行,工业生产时一般在真空带式过滤机上交换或者在交换釜中以罐交方式进行交换。为了提高离子交换度,降低分子筛中残余钠含量,一般采用多次交换和高温焙烧交替进行的方式来实现,这就导致存在现有离子交换工艺存在交换时间周期长、交换液利用率低、生产能耗成本高、过滤洗涤废水处理困难等难题,大大提高了分子筛的生产成本。随着国家和地方政府对企业外排废水要求越来越严格,分子筛离子交换工艺所产生的废液处理成本越来越高,使得企业面临很大的环保压力和经济压力。因此新的环境友好的低成本的分子筛交换技术为发展方向。

在USP 4346067、USP 3948760中,通过在铵盐交换液中添加尿素以提高离子交换效率,缩短交换时间。交换后的分子筛经干燥焙烧得到具有催化活性的氢型分子筛。但该方法需要消耗尿素进行交换,同样存在交换时间较长,交换次数较多,滤液较多,工艺设备复杂,生产成本高,滤液排放环保处理高的问题。在CN 1108586 A中,让流动的含有所需阳离子的溶液通过在先形成并具有足够表面积的钠型分子筛的滤膜,将钠离子交换并形成所需阳离子的分子筛,该方法具有结构简单、交换面积大、分子筛流失少等特点。但含有所需阳离子的溶液用量大,交换次数较多,滤液较多、难以连续化生产的问题。在CN 101518749 A中,通过采用水平带式多级真空滤机对沸石分子筛进行离子交换,集离子交换、过滤和洗涤于一体,易于连续化生产,交换离子的利用率大大提高,排出的废液中交换离子的含量大大减少。该方法中交换、水洗和过滤在同一设备中运行,使用的单元设备少。各级物料均能通过调节阀调节,劳动强度低。但多级连续交换和水洗的分级效果不好,容易造成相邻级数之间的返混,影响交换效果;工艺设备复杂,操作复杂;只能适用于Na2O质量指标范围比较广的铵盐交换。

针对现有分子筛的离子交换工艺中交换周期长、生产工艺流程长、交换度低、生产能耗成本高、过滤洗涤废水处理困难等问题,本发明亟需一种一次交换度高、交换周期短、连续化生产、能耗低、清洁环保的分子筛的离子交换工艺。

发明内容

本部分的目的在于概述本发明的实施例的一些方面以及简要介绍一些较佳实施例。在本部分以及本申请的说明书摘要和发明名称中可能会做些简化或省略以避免使本部分、说明书摘要和发明名称的目的模糊,而这种简化或省略不能用于限制本发明的范围。

鉴于上述和/或现有分子筛离子交换的方法中存在的问题,提出了本发明。

因此,本发明其中一个目的是,克服现有技术的不足,提供一种分子筛离子交换的方法。

为解决上述技术问题,根据本发明的一个方面,本发明提供了如下技术方案:一种分子筛离子交换的方法,包括,将钠型分子筛与离子交换溶液混合,搅拌后形成浆料,其中,钠型分子筛与离子交换溶液的固液比以g:mL计为1:1~100,离子交换溶液中离子质量浓度为0.1~50%;将浆料预加热处理,加热时间为0.1~10h,加热温度至100℃~120℃,得预处理后浆料;将预处理后浆料进入列管式反应器中交换反应,交换反应时间为0.05~10h,交换反应温度为80~110℃,浆料流速为6~8mL/min;将经列管式换热器反应后的浆料快速冷却,将冷却后浆料过滤、洗涤、干燥,得到离子交换后的分子筛。

作为本发明所述分子筛离子交换方法的一种优选方案,其中:所述钠型分子筛与离子交换溶液的固液比以g:mL计为1:15~30。

作为本发明所述分子筛离子交换方法的一种优选方案,其中:所述离子交换溶液中离子质量浓度为0.5~10%。

作为本发明所述分子筛离子交换方法的一种优选方案,其中:所述交换反应时间为2~4h。

作为本发明所述分子筛离子交换方法的一种优选方案,其中:所述交换反应温度为90~100℃。

作为本发明所述分子筛离子交换方法的一种优选方案,其中:所述快速冷却,冷却温度为10~20℃/min。

作为本发明所述分子筛离子交换方法的一种优选方案,其中:所述钠型分子筛包括Na型Y分子筛。

作为本发明所述分子筛离子交换方法的一种优选方案,其中:所述离子交换溶液,包括硫酸铵水溶液、硝酸铵水溶液和氯化铵水溶液中的一种。

本发明的再一个目的是,克服现有技术的不足,提供一种应用于分子筛离子交换的交换系统。

为解决上述技术问题,根据本发明的一个方面,本发明提供了如下技术方案:一种应用于分子筛离子交换的交换系统,包括,

物料搅拌系统,包括电机、分子筛加料口、离子交换溶液加料口、混合容器、搅拌轴和卸料阀,其中,电机的传动系统和搅拌轴连接,卸料阀设置在混合容器底端;

浆料输送系统;

预热系统;

列管式反应交换系统,包括止回阀、电热层和列管式反应器,止回阀设置在列管式反应器底端;

热交换系统;其中,

浆料输送系统一端与物料搅拌系统连接,一端与预热系统连接,预热系统另一端与列管式反应交换系统连接,热交换系统与列管式反应交换系统终端连接。

本发明有益效果:

(1)本发明采用一种可以实行有效且简单分子筛交换工艺,取得一次交换度高、交换周期短、连续化生产、能耗低、清洁环保的效果。

(2)本发明提供一种分子筛离子交换方法,通过连续交换工艺,实现分子筛离子交换的连续化生产,缩短离子交换时间和生产制备周期,极大降低了生产的成本,本发明主要解决现有分子筛离子交换工艺中存在的交换时间长,交换度低的技术问题。

附图说明

为了更清楚地说明本发明实施例的技术方案,下面将对实施例描述中所需要使用的附图作简单地介绍,显而易见地,下面描述中的附图仅仅是本发明的一些实施例,对于本领域普通技术人员来讲,在不付出创造性劳动性的前提下,还可以根据这些附图获得其它的附图。其中:

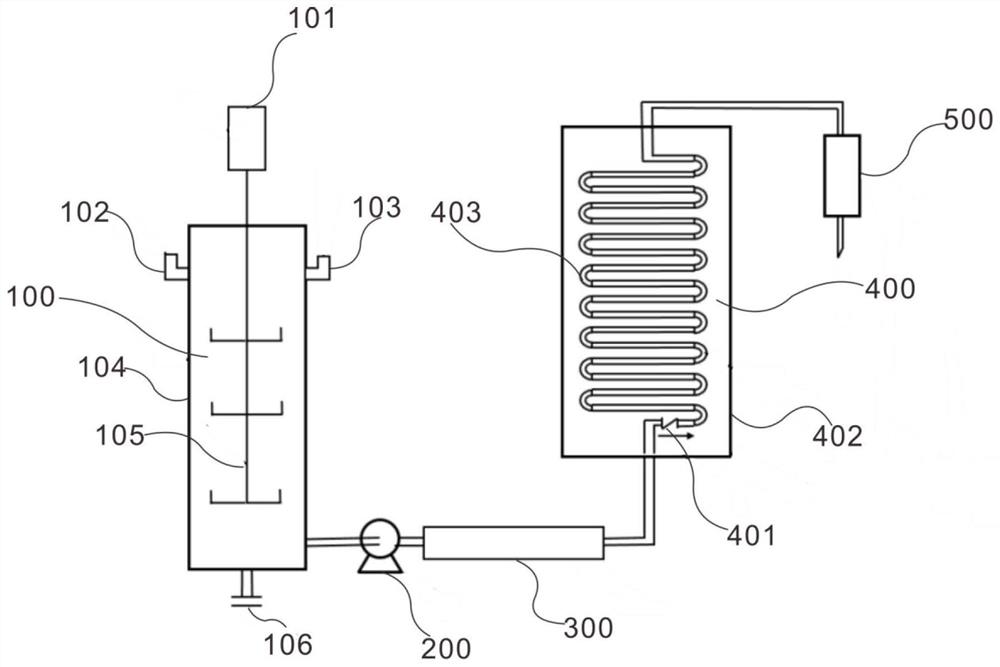

图1为本发明实施例中应用于分子筛离子交换的系统图。

具体实施方式

为使本发明的上述目的、特征和优点能够更加明显易懂,下面结合说明书实施例对本发明的具体实施方式做详细的说明。

在下面的描述中阐述了很多具体细节以便于充分理解本发明,但是本发明还可以采用其他不同于在此描述的其它方式来实施,本领域技术人员可以在不违背本发明内涵的情况下做类似推广,因此本发明不受下面公开的具体实施例的限制。

其次,此处所称的“一个实施例”或“实施例”是指可包含于本发明至少一个实现方式中的特定特征、结构或特性。在本说明书中不同地方出现的“在一个实施例中”并非均指同一个实施例,也不是单独的或选择性的与其他实施例互相排斥的实施例。

本发明中氧化钠交换度的计算方法:

分子筛中残余氧化钠含量的测定方法为:将干燥后所得粉末样品研磨均匀,进行压片成型后,在X射线荧光光谱仪上测定样品中氧化钠含量。

氧化钠交换度=[(CNa

本发明中相对结晶度的计算方法:

相对结晶度测定方法:使用X射线衍射法,在规定的2θ角度范围内,分别对样品和参照样进行扫描,并计算相对结晶度。

实施例1:

本发明应用于分子筛离子交换的系统图,见图1。具体的,所述应用于分子筛离子交换的交换系统,包括,

物料搅拌系统100,包括电机101、分子筛加料口102、离子交换溶液加料口103、混合容器104、搅拌轴105和卸料阀106,其中,电机101的传动系统和搅拌轴105连接,卸料阀106设置在混合容器104底端;

浆料输送系统200;

预热系统300;

列管式反应交换系统400,包括止回阀401、电热层402和列管式反应器403,止回阀401设置在列管式反应器底端;

热交换系统500;其中,

浆料输送系统200一端与物料搅拌系统100连接,一端与预热系统300连接,预热系统300另一端与列管式反应交换系统400连接,热交换系统500与列管式反应交换系统400终端连接。

进一步的,分子筛离子交换的过程具体为:

将钠型分子筛固体通过分子筛加料口102加入物料搅拌系统100,将离子交换溶液通过离子交换溶液加料口103加入物料搅拌系统100,然后通过电机101的传动系统带动搅拌轴105搅拌,搅拌均匀后形成浆料;形成的浆料通过输送系统200输送进入预热系统300进行预热处理;预热处理后的浆料进入列管式反应交换系统400,具体的,浆料从列管式反应器下部进入列管式反应器403,止回阀401设置在列管式反应器下部;为使浆料在反应器内均匀流动,不引起设备堵塞,操作流速应大于最小流速;

安装止回阀401,可以防止已经交换完成料液的返混,影响交换效果;同时,确保已经交换完成料液顺利出料,避免长时间的高温高压条件对分子筛的结果造成破坏;

进一步的,离子交换后的浆料从列管式反应器403上部流出,经热交换系统500快速冷却,以防止已交换的离子逆向移动和方便取样;

将快速冷却后的浆料过滤洗涤干燥,得到所需的离子交换后的分子筛。

实施例2:

(1)在实施例1的制备系统基础上,Na型Y分子筛固体每小时添加25g,进出料平衡,交换水溶液中硫酸铵的质量浓度为15%,分子筛和离子交换溶液的固液比(g:mL计)为0.067,搅拌后形成浆料。

(2)搅拌后形成浆料采用电加热,加热时间为0.5h后,进入列管式反应器中交换反应,进料液温度和流速分别为100℃、5ml/min,交换时间3h;

(3)将经列管式换热器反应后的浆料快速冷却(冷却温度为10℃/min),将冷却后浆料过滤、洗涤、干燥,得到离子交换后的分子筛。

Na型Y分子筛中的氧化钠交换度为73.0%,高于工业上67%的一次交换度。

实施例3

(1)在实施例1的制备系统基础上,Na型SiO2/Al2O3为95的ZSM-5分子筛固体每小时添加100g,进出料平衡,交换水溶液中硝酸铵的质量浓度为25%,分子筛和离子交换溶液的固液比(g:mL计)为分别为1:1、1:15、1:30、1:50,搅拌后形成浆料。

(2)搅拌后形成浆料采用电加热,加热时间为4h后,进入列管式反应器中交换反应,进料液温度和流速分别为120℃、25ml/min,交换时间4h;

(3)将经列管式换热器反应后的浆料快速冷却(冷却温度为10℃/min),将冷却后浆料过滤、洗涤、干燥,得到离子交换后的分子筛。

氧化钠交换度见表1。

表1

实施例4

(1)在实施例1的制备系统基础上,Na型Y分子筛固体每小时添加25g,进出料平衡,交换水溶液中氯化铵的质量浓度为0.05%,分子筛和离子交换溶液的固液比(g:mL计)为0.067,搅拌后形成浆料。

(2)搅拌后形成浆料采用电加热,加热时间为0.5h后,进入列管式反应器中交换反应,进料液温度和流速分别为100℃、5ml/min,交换时间3h;

(3)将经列管式换热器反应后的浆料快速冷却(冷却温度为10℃/min),将冷却后浆料过滤、洗涤、干燥,得到离子交换后的分子筛。

Na型Y分子筛中的氧化钠从13.7%降低至7.98%,氧化钠交换度为41.8%,尚未达到工业上67%的一次交换度。

实施例5

按照实施例2中的方法进行,交换液中含氯化铵和全部水为合计的溶液重量浓度提高至0.5%,Na型Y分子筛中的氧化钠从13.7%降低至5.8%,氧化钠交换度为57.66%。

交换液中含氯化铵和全部水为合计的溶液重量浓度提高至10%,Na型Y分子筛中的氧化钠从13.7%降低至4.1%,氧化钠交换度为70.0%,高于工业上67%的一次交换度。

交换液中含氯化铵和全部水为合计的溶液重量浓度提高至15%,氧化钠交换度为73.0%,高于工业上67%的一次交换度。

交换液中含氯化铵和全部水为合计的溶液重量浓度提高至20%,Na型Y分子筛中的氧化钠从13.7%降低至3.65%,氧化钠交换度为73.4%,高于工业上67%的一次交换度。

交换液中含氯化铵和全部水为合计的溶液重量浓度提高至30%,Na型Y分子筛中的氧化钠从13.7%降低至3.60%,氧化钠交换度为73.7%,高于工业上67%的一次交换度。

不同的是交换离子重量浓度,条件与结果见表2。

表2

可以看出,发现交换离子重量浓度在10%~30%之间,对技术效果影响甚大,当在0.5%~10%间交换,交换度显著增加;在10%~15%之间交换,交换度缓慢增加;在15%~30%之间交换,交换度增加趋势减缓。可能由于分子筛的离子交换能力有限,随着铵离子加入量的增加,钠离子得到最大程度的交换。铵盐利用率随着铵盐溶液浓度的增加而减小,铵盐成本随着铵盐溶液浓度的增加而增加。

实施例6

(1)在实施例1的制备系统基础上,Na型Y分子筛固体每小时添加25g,进出料平衡,交换水溶液中硫酸铵的质量浓度为20%,分子筛和离子交换溶液的固液比(g:mL计)为1:15,搅拌后形成浆料。

(2)搅拌后形成浆料采用电加热,加热时间为0.5h后,进入列管式反应器中交换反应,进料液温度和流速分别为120℃、5ml/min,交换时间10min;

(3)将经列管式换热器反应后的浆料快速冷却(冷却温度为10℃/min),将冷却后浆料过滤、洗涤、干燥,得到离子交换后的分子筛。

氧化钠交换度为64.5%,尚未达到工业上67%的一次交换度。

在此基础上,控制列管式反应器中交换反应时间,条件和结果见表3。分子筛氧化钠交换都随着交换时间的的增加而增大,但分子筛相对结晶度随着交换时间的增加而减小。

表3

实施例7

(1)在实施例1的制备系统基础上,Na型Y分子筛固体每小时添加35g,进出料平衡,交换水溶液中硝酸铵的质量浓度为24%,分子筛和离子交换溶液的固液比(g:mL计)为1:15,搅拌后形成浆料。

(2)搅拌后形成浆料采用电加热,加热时间为0.5h后,进入列管式反应器中交换反应,进料液温度和流速分别为60℃、8ml/min,交换时间4h;

(3)将经列管式换热器反应后的浆料快速冷却(冷却温度为10℃/min),将冷却后浆料过滤、洗涤、干燥,得到离子交换后的分子筛。

氧化钠交换度为64.15%。

在此基础上,控制列管式反应器中交换反应温度,条件和结果见表4。

表4

可以看出,温度对分子筛离子交换结果影响显著,升高温度可促进分子筛离子交换,发现温度范围在80~110℃对技术效果影响甚大,在70~90℃交换,交换度缓慢增加;在90~100℃交换,交换结果突变,交换度显著增加;在100~120℃交换,交换度增加趋势减缓。当交换温度为75℃,分子筛氧化钠交换度较低,铵离子的水合阳离子的直径较大,自由扩散进入分子筛超笼发生交换,却难以进入分子筛小笼进行交换。随着交换温度的提高,有利于克服铵离子的水合阳离子的脱水势垒,使部分饰的水合阳离子脱水得到裸露的铵离子而进入小笼发生交换反应。当交换温度达到之后,交换度增势变缓,这可能是因为限制于分子筛的离子交换能力。分子筛氧化钠交换都随着交换温度的的增加而增大,分子筛产品质量提高;分子筛相对结晶度随着交换温度的增加而减小,分子筛产品质量下降。本发明优选90~100℃,实现最佳的交换效果。

实施例8

按照实施例2中的方法进行,不同的是冷却方式:

(1)Na型Y分子筛固体每小时添加25g,进出料平衡,交换水溶液中硫酸铵的质量浓度为15%,分子筛和离子交换溶液的固液比(g:mL计)为1:15,搅拌后形成浆料。

(2)搅拌后形成浆料采用电加热,加热时间为0.5h后,进入列管式反应器中交换反应,进料液温度和流速分别为100℃、6ml/min,交换时间2、4h;

(3)将经列管式换热器反应后的浆料冷却,将冷却后浆料过滤、洗涤、干燥,得到离子交换后的分子筛,冷却方式为:快速冷却(冷却温度为10℃/min)与自然冷却对比。

交换时间为2h,采取经列管式换热器进行快速冷却,氧化钠交换度为69.8%;采取自然冷却,氧化钠交换度为68.8%。

交换时间为4h,采取经列管式换热器进行快速冷却,氧化钠交换度为74.9%;采取自然冷却,氧化钠交换度为72.1%。

实施例9

按照实施例2中的方法进行,不同在于:是否采用止回阀。

(1)Na型Y分子筛固体每小时添加25g,进出料平衡,交换水溶液中硫酸铵的质量浓度为15%,分子筛和离子交换溶液的固液比(g:mL计)为1:15,搅拌后形成浆料。

(2)搅拌后形成浆料采用电加热,加热时间为0.5h后,进入列管式反应器中交换反应,进料液温度和流速分别为100℃、6ml/min,交换时间2、4h;

(3)将经列管式换热器反应后的浆料冷却,将冷却后浆料过滤、洗涤、干燥,得到离子交换后的分子筛。

交换时间为2h,采用止回阀,氧化钠交换度为69.8%,相对结晶度为82%;不采用止回阀,氧化钠交换度为66.8%,相对结晶度为78%。

交换时间为4h,采用止回阀,氧化钠交换度为74.9%,相对结晶度为78%;不采用止回阀,氧化钠交换度为70.8%,相对结晶度为74%。

安装止回阀401,可以防止已经交换完成料液的返混,影响交换效果;同时,确保已经交换完成料液顺利出料,避免长时间的高温高压条件对分子筛晶型结构的破坏,造成分子筛相对结晶度降低,产品质量下降。

实施例10

(1)在实施例1的制备系统基础上,Na型SiO2/Al2O3为380的MCM-22分子筛固体每小时添加125g,进出料平衡,交换水溶液中碳酸铵的质量浓度为30%,分子筛和离子交换溶液的固液比(g:mL计)为1:12,搅拌后形成浆料。

(2)搅拌后形成浆料采用电加热,加热时间为0.5h后,进入列管式反应器中交换反应,进料液温度和流速分别为100℃、25ml/min,交换时间5h;

(3)将经列管式换热器反应后的浆料快速冷却(冷却温度为10℃/min),将冷却后浆料过滤、洗涤、干燥,得到离子交换后的分子筛,氧化钠交换度为89.4%。

本发明主要解决的技术问题是现有传统分子筛离子交换方法中交换周期长、生产工艺流程长、交换度低等难题,提供一种交换周期短、高效地分子筛离子交换方法。该方法通过连续交换工艺,实现分子筛离子交换的连续化生产。

应说明的是,以上实施例仅用以说明本发明的技术方案而非限制,尽管参照较佳实施例对本发明进行了详细说明,本领域的普通技术人员应当理解,可以对本发明的技术方案进行修改或者等同替换,而不脱离本发明技术方案的精神和范围,其均应涵盖在本发明的权利要求范围当中。

- 一种分子筛离子交换的方法及其分子筛离子交换系统

- 分子筛离子交换方法、离子交换型稀土分子筛的制备方法及其应用