一种脱除苯中微量硫化物的钌系催化剂

文献发布时间:2023-06-19 11:27:38

技术领域

本发明属于脱硫催化剂技术领域,具体涉及一种脱除苯中微量硫化物的钌系催化剂及其制备方法。

背景技术

尼龙-66和尼龙-6都是聚酰胺的单体。聚酰胺是与国民经济发展密切相关的合成纤维、人造橡胶、工程塑料的原料。目前国内外生产尼龙-66和尼龙-6普遍采用的仍是苯完全加氢工艺路线。该传统工艺路线工艺流程长,步骤多,收率低,能耗大。近年来苯部分加氢工艺路线获得了长足的发展,并且逐渐呈现了替代完全加氢工艺路线的势头。苯部分加氢生成环己烯,环己烯水合得到环己醇,环己醇脱氢制环己酮,这就避开了环己烷氧化的步骤,使尼龙-66和尼龙-6的生产效率得到提高。苯部分加氢工艺路线与苯完全加氢工艺路线相比是一条安全、经济、高效,有利于环境保护的路线。

在苯部分加氢生产醇酮工艺中,苯部分加氢催化剂是最关键的催化剂。然而芳烃中的微量硫份很容易使苯部分加氢催化剂中毒,在生产中表现为催化剂的活性和选择性大幅降低。经试验表明,原料苯中硫化物含量为0.1ppm时,部分加氢催化剂活性开始明显下降。当进料苯中硫化物累积浓度达到20ppm时,则部分加氢催化剂失去工业应用价值。因此在苯部分加氢工艺路线中芳烃深度脱硫催化剂担负着苯部分加氢催化剂的活性保障作用。

目前,无论是石油苯还是焦化精苯都含有一定量的硫化物,其中噻吩是硫化物中最广泛的存在形式。活性氧化铝虽然能吸附并脱除一定量的硫化物,但活性氧化铝对噻吩完全没有脱除能力。

在石油精苯或者是焦化精苯的生产过程中,虽然进行了系列硫化物的脱除工作,如利用环丁砜、甲酰吗啉等作溶剂进行的萃取精馏以及近年逐步推广的临界加氢脱硫等。但仍不能达到把精苯中微量硫份脱除到现有测试手段检测不出的水平。

现有脱硫催化剂中,虽然有钯的催化性能可以有较好的脱除效果,但其价格昂贵,成本高。申请号为201510359590.1的申请虽然可以制备出硫容大的催化剂,但其催化性能有限,催化剂性能未能将活性组分充分分散,且不同形貌的催化剂有不同的性能,并不能得到硫容更好水平的催化剂。CN110860281A只能制备出单一形状的氧化铝,CN105731510A制备方法合成工艺复杂,采用微波法得到的载体比表面积小,孔容小,负载活性组分性能差,所制备的不同形貌的氧化铝并不适合工业应用。因而需要制备出具有良好负载性能的载体和脱硫性能的催化剂。

发明内容

有鉴于此,本发明的目的在于提供一种脱除苯中微量硫化物的钌系催化剂及其制备方法,通过调控载体制备出具有不同形貌的催化剂,该方法制得的催化剂具有硫容高、操作简单、活性金属流失小、易于实现工业化生产的特点。

为实现上述目的,本发明所采用的技术方案为:

一种脱除苯中微量硫化物的钌系催化剂,活性金属组分钌均匀分布于载体表面,载体包含活性氧化铝,其中活性组分在所述催化剂的质量占比为0.5%~3.5%,所述催化剂可以通过载体调控制备出不同形貌的催化剂。

脱除苯中微量硫化物的钌系催化剂的制备方法,包括以下步骤:1)将活性金属盐加入溶剂中溶解,然后加入竞争吸附剂溶解形成浸渍液;

2)将载体加入浸渍液中,超声环境下浸渍处理至少0.5h,结束后过滤得到负载有钌盐的载体,滤液备用;超声条件为:频率20~50kHz,能量密度1~2W/cm

3)负载有钌盐的载体进行烘干处理得到一次浸渍载体;

4)将步骤3)的一次浸渍载体加入步骤2)的滤液中,超声环境下浸渍处理,使载体充分吸收滤液,然后载体进行烘干处理得到二次浸渍载体;

5)将步骤4)得到的二次浸渍载体进行热处理;

6)反应器氮气置换,然后将步骤5)热处理后的载体送入反应器,进行液相还原或气相还原;

7)最后在氮气环境下干燥(100℃干燥1小时)得到脱除苯中微量硫化物的钌系催化剂。

所述步骤1)中活性金属盐为钌盐;竞争吸附剂为醇;溶剂为水、酮、烷烃、酸。(溶剂的选择条件是能够将活性金属盐溶解);所述钌盐为氯化钌、硝酸钌或硫酸钌;所述醇为甲醇;所述酮为丙酮,烷烃为环己烷,酸为盐酸或正戊酸。

所述步骤2)中所述载体除了包含活性氧化铝之外,还可以包含二氧化硅、活性碳、二氧化锆或其中两种及以上的混合物。载体为球型或棒状结构,载体粒度为1-4mm,载体使用前经过洗涤、干燥,用于去除载体表面的浮尘等机械杂质;载体为氧化铝时,比表面积大于或等于200m

具体地,所述活性氧化铝的制备方法为:

将铝源、沉淀剂、模板剂和去离子水进行混合,其中铝:沉淀剂、硫酸根的摩尔比为1:0.1-2:0.1-2搅拌20min,后转入聚四氟乙烯反应釜中,在反应温度为100-140摄氏度下水热反应,反应时间为2-8h,冷却后得到白色沉淀,用去离子水洗涤后在用乙醇洗涤,洗涤完后放置在烘箱内烘干,烘干温度为50-90℃,烘干时间为8-12h,120℃烘干10-15h,烘干后在高温焙烧2-4h,其中焙烧温度为500-700℃;

所述沉淀剂为碳酸铵或碳酸氢铵,所述模板剂为硫酸铝钾、硫酸钠、硫酸钾等硫酸盐,所述铝源为氯化铝或硝酸铝。

所述步骤3)、步骤4)中烘干时以1-15℃/分的速度升温至50-130℃烘干1-5h;

所述步骤5)中热处理时按1-15℃/分从室温升到150-750℃进行热处理1-10h,优选在670℃热处理3.5h。

所述步骤6)中气相还原时通入氢气、一氧化碳或乙烯,温度80-200度,优选120-160度,还原时间1-10h,液空速小于等于6。

所述步骤6)中液相还原时采用硼氢化钠、水合肼、醛类、羧酸类和烯烃类,液相还原时pH值为8-12。

所述醛类为甲醛,羧酸类为甲酸,烯烃类为环己烯。

本发明的基本原理是:利用活性贵金属具有大的比表面积及超强的吸附特性来实现脱硫的目的,本催化剂的活性金属成分优选为贵金属钌,为了提高活性金属组分的利用率,本发明不仅将钌在载体上高度分散,而且在负载时又要使活性组分完全分布于载体的外表面;制备过程中还需要控制活性组分的粒径,并有效地控制Ru微晶在使用过程中的增长,最终使得本发明的催化剂能够把芳烃中的微量硫化物脱除至现有的分析手段检测不出,这是常规的脱硫活性组分如镍、铜、锌等很难达到的。

本发明在制备时利用分步浸渍、超声负载、烘干、焙烧热处理、还原等步骤把活性金属组分钌在活性氧化铝或二氧化硅等载体形成均匀分布。

本发明所选用的载体,优选在高温焙烧条件下难以燃烧或发生分解、变质及具备一定的抗压强度的无机氧化物载体。例如,在载体催化剂领域经常被用来作为载体使用的活性氧化铝、二氧化硅、二氧化锆、二氧化钛等。从催化剂使用条件、制造成本等综合因素考虑,本发明催化剂载体优选活性氧化铝、二氧化硅等,载体可以使用一种,也可以使用几种组分混合成型的载体。载体的比表面积、抗压强度、孔径、孔容根据载体的种类而有不同要求,在使用活性氧化铝的场合,优选为比表面积大于或等于100m

载体的不同形貌不仅影响载体的结构,同时也影响活性组分的负载和催化剂的吸附性能。本发明还可以通过调控合成条件得到不同的氧化铝形貌和孔道结构,选用特定的铝盐、模板剂、沉淀剂,通过调控模板剂硫酸盐和沉淀剂比例实现晶体生长。当硫酸盐含量高时,其可以促进水解和自组装结晶生长,得到分散性较好的球形晶粒;通过调控模板剂和沉淀剂的比例,当硫酸盐与沉淀剂的低比例有助于实现晶粒的重结晶反应,并通过合适的反应温度促进晶粒的形成,使得晶面结构相容的小晶粒更容易发生键结进而得到粒度更大的棒状晶粒。

本发明催化剂的制备方法中在采用浸渍负载法时引入了超声浸渍技术,这是因为不同的钌盐在不同的溶剂中溶解性差异很大,溶剂的pH值对钌盐的溶剂性也会带来很大的影响,而浸渍负载时为了保证活性金属组分在载体上的分布状态,对溶剂pH值往往有特殊的要求,因此在特定的pH值及温度条件下,钌盐往往很难充分溶解;超声浸渍能增大钌盐的溶解度,还可以有效提高活性组分在载体壳层的均一分布,避免活性金属组分的团聚,降低活性金属粒子增大的趋势,进一步提高催化剂的活性。

本发明在对催化剂前驱体进行热处理时,分为了烘干、高温焙烧两个过程,这是为了确保催化剂前躯体热处理过程受热均匀,防止湿基颗粒状催化剂由于急剧受热而出现龟裂等现象,更重要的是为了保证催化剂中活性金属组分钌原子的良好分散状态,烘干及高温焙烧处理过程均需要采用程序升温的加热方式,升温速率优选为1-15度/分。

本发明中对催化剂前躯体进行热处理的主要目的是使钌盐全部或部分生成氧化钌,这样在进行还原时就能充分抑制钌微晶粒子的凝聚和生长,从而提高催化剂活性组分钌的活性吸附面积,增大催化剂的脱硫能力。因此在对催化剂前躯体进行热处理时,热处理温度要确保能使钌盐尽可能地转化成氧化钌,但为了降低钌微晶粒子凝聚趋势,热处理温度优选为750℃以下。

本发明中,可采用液相或气相还原法对热处理后的催化剂前躯体中的氧化钌还原成活性金属钌,对于经热处理后没有转化为氧化钌的钌盐也能同时还原成金属钌,同时本发明得到钌的负载量可以在较低水平下得到较好的脱硫效果,这也是本申请制备催化剂的一个优势,节省活性组分的用量。

使用本方法中活性氧化铝所制备的催化剂使用其脱硫性能好,硫容高,进而可以得到不同的催化剂负载效果,根据实际需要选择适合的催化剂形貌进行生产,其在石油精苯或者是焦化精苯的生产过程中具有优异的脱硫性能。

本发明制得的催化剂可以在不改变工况条件下直接应用于环己醇生产工艺中精脱硫工序,经脱除含硫化合物的芳烃可以直接作为进料参与部分加氢反应生产环烯烃。

附图说明

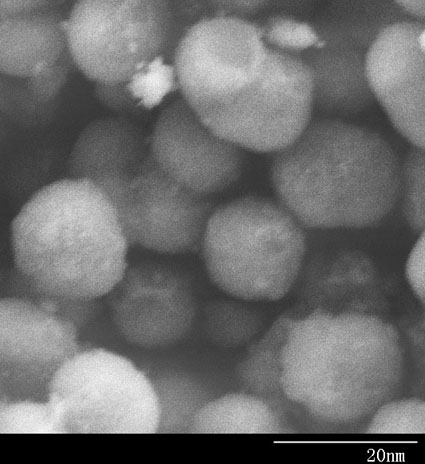

图1为本发明球状催化剂的SEM图;

图2为本发明棒状催化剂的SEM图。

具体实施方式

下面结合实施例来说明本发明的具体实施方式,但以下实施例只是用来详细说明本发明,并不以任何方式限制本发明的范围。下述实施例中的“份”是指“质量份”。催化剂脱硫性能评价采用装填量为50克的小型固定床反应器,进料芳烃和出料芳烃中硫化物含量使用总硫仪及气相色谱仪进行分析。

实施例1:脱除苯中微量硫化物的钌系催化剂的制备方法,包括以下步骤:

1)将充分研磨的2份氯化钌加入50份0.25M稀盐酸溶液中,充分搅拌形成氯化钌盐酸溶液,把氯化钌盐酸溶液放入超声波发生器中,使氯化钌在超声波条件(频率20~50kHz,能量密度1~2W/cm

2)把甲醇-氯化钌溶液加入100份活性氧化铝中,反复进行震荡,然后置入超声波发生器中浸渍处理0.5小时;把浸渍后的活性氧化铝过滤得到负载有一定量氯化钌的氧化铝载体,回收滤液待用;

3)把负载有氯化钌的氧化铝载体放入不锈钢托盘中,然后在烘箱中按4℃/分从室温升温到105℃进行烘干3h处理得到一次浸渍载体;

4)把步骤3)的一次浸渍载体倒入回收的滤液中,反复进行震荡,在超声波发生器中进行浸渍处理,直至滤液完全被氧化铝载体吸收,然后在烘箱中按4℃/分从室温升温到105℃进行烘干3h处理得到二次浸渍载体;

5)把步骤4)二次浸渍载体5℃/分从室温升到670℃进行热处理5h,氧化铝载体在670℃保持3.5小时;

6)把步骤5)进行热处理后的载体放入固定床反应器,对反应器进行氮气置换,然后用氮气与氢气体积比为30比70的混合气在100℃进行气相还原,还原保持时间2小时,液空速为6;

7)最后在氮气流通下在100℃干燥1小时,最终制得脱除苯中微量硫化物的钌系催化剂100份。

其中活性氧化铝的制备方法为:

将37.5g硝酸铝、19.2g碳酸铵、32.2g十水硫酸钠和适量去离子水进行混合,其中满足铝:沉淀剂、硫酸根的摩尔比为1:2:1,搅拌20min,后转入聚四氟乙烯反应釜中,在反应温度为100摄氏度下水热反应2h,冷却后得到白色沉淀,用去离子水洗涤后在用乙醇洗涤,洗涤完后放置在烘箱内烘干,烘干温度为50℃,烘干时间为8h,120℃烘干15h,烘干后在高温焙烧2h,其中焙烧温度为550℃;

利用AAS法测得载体催化剂中钌含量为1.12%。

脱硫性能评价

在高径比为4.5、有效容积为70ml的固定床反应器中装入50克实施例1制得的催化剂,固定床反应器两端装填少量的同规格的活性氧化铝;利用无硫苯配制含硫量(噻吩)为3wtppm的进料苯。把固定床反应器加热到120~150度,按液空速为3.5调整恒流泵的流量。上述准备工作就绪后启动横流泵进行进行深度脱硫试验,反应压力维持在5~10㎞。按次/4小时的频率监控反应器出口硫化物浓度,直至反应器出口硫化物浓度为0.01wtppm,记录实际消耗的含硫进料苯量。根据催化剂用量、硫化物总量计算催化剂的硫化物脱除能力(硫容:克硫化物/公斤催化剂)。

实施例2:

除了在热处理过程中按5℃/分升温到300℃并保持5小时外,其他催化剂制备步骤同实施例1,制得含钌载体催化剂100份(利用AAS法测得载体催化剂中钌含量为1.11%),对催化剂进行XRD测试,发现活性组分全部为金属钌,利用偏光显微镜测定催化剂蛋壳层厚度为 96μm。

实施例3

除了竞争吸附剂采用乙醇、氯化钌含量为1份外,其他催化剂制备步骤同实施例1,制得含钌载体催化剂100份(利用AAS法测得载体催化剂中钌含量为0.53%),对催化剂进行XRD测试,发现呈蛋壳型分布的活性组分全部为金属钌,利用偏光显微镜测定催化剂蛋壳层厚度为 87μm。

实施例4

除了采用2.75份硝酸钌及50份1M的硝酸溶液,在热处理过程中按5℃/分升温到300℃并保持6小时外,其他催化剂制备步骤同实施例1,制得钌系催化剂100份(利用AAS法测得载体催化剂中钌含量为1.15%),对催化剂进行XRD测试,发现呈蛋壳型分布的活性组分全部为金属钌,利用偏光显微镜测定催化剂蛋壳层厚度为112 μm。

实施例5

除了竞争吸附剂采用乙醇,在热处理过程中按5℃/分升温到450度并保持5小时外,其他催化剂制备步骤同实施例4,制得钌系催化剂100份(利用AAS法测得载体催化剂中钌含量为1.13%),对催化剂进行XRD测试,发现呈蛋壳型分步的活性组分全部为金属钌,利用偏光显微镜测得催化剂蛋壳层厚度为102μm。

实施例6

除了采用2.1份乙酸钌及50份1M的乙酸溶液,在热处理过程中按5℃/分升温到400℃并保持4小时外,其他催化剂制备步骤同实施例1,制得钌系催化剂100份(利用AAS法测定载体催化剂中钌含量为1.11%),对催化剂进行XRD测试,发现呈蛋壳型分布的活性组分全部为金属钌,利用偏光显微镜测得催化剂蛋壳层钌厚度为89μm。

实施例7

除了氯化钌含量为1份、氧化铝载体的制备方法不同,其他催化剂制备步骤同实施例1,其中,所述活性氧化铝的制备方法为:

将37.5g硝酸铝、9.6g碳酸铵、3.2g十水硫酸钠和适量去离子水进行混合,其中铝:沉淀剂、硫酸根的摩尔比为1:1:0.1搅拌20min,后转入聚四氟乙烯反应釜中,在反应温度为125℃下水热反应6h,冷却后得到白色沉淀,用去离子水洗涤后在用乙醇洗涤,洗涤完后放置在烘箱内烘干,烘干温度为50-90℃,烘干时间为8h,120℃烘干15h,烘干后在高温焙烧4h,其中焙烧温度为550℃;

制得含钌棒状催化剂100份(利用AAS法测定载体催化剂中钌含量为0.56%)。

实施例8

除了氧化铝载体的制备方法不同,其他催化剂制备步骤同实施例1,其中,所述活性氧化铝的制备方法为:

将37.5g硝酸铝、9.6g碳酸铵、3.2g十水硫酸钠和适量去离子水进行混合,其中铝:沉淀剂、硫酸根的摩尔比为1:1:0.1搅拌20min,后转入聚四氟乙烯反应釜中,在反应温度为120℃下水热反应6h,冷却后得到白色沉淀,用去离子水洗涤后在用乙醇洗涤,洗涤完后放置在烘箱内烘干,烘干温度为50-90℃,烘干时间为8h,120℃烘干15h,烘干后在高温焙烧4h,其中焙烧温度为550℃;

制得含钌棒状催化剂100份(利用AAS法测定载体催化剂中钌含量为1.14%)。

实施例9

除了氧化铝载体的制备方法不同,其他催化剂制备步骤同实施例1,其中,所述活性氧化铝的制备方法为:

将13.4g氯化铝、15.8g碳酸氢铵 、3.5g硫酸钾和适量去离子水进行混合,其中铝:沉淀剂、硫酸根的摩尔比为1:2:0.2搅拌20min,后转入聚四氟乙烯反应釜中,在反应温度为120℃下水热反应6h,冷却后得到白色沉淀,用去离子水洗涤后在用乙醇洗涤,洗涤完后放置在烘箱内烘干,烘干温度为50-90℃,烘干时间为8h,120℃烘干15h,烘干后在高温焙烧2h,其中焙烧温度为550℃;

制得含钌棒状催化剂100份(利用AAS法测定载体催化剂中钌含量为1.21%)。

可知,通过调控活性氧化铝制备方法中的反应参数,可以获得不同形貌和不同硫容的催化剂,从而在实际的精脱硫工序中获得良好的脱硫效果;由上表数据可见,采用本发明方法制得的催化剂在特定使用条件下其硫容最高可达1.48 g(噻吩)/kg(cat)以上,脱硫性能良好,可以广泛应用于芳烃脱硫。

表1 钌基催化剂的的处理条件和硫容

从表1可以看出,采用本发明制备催化剂的硫容量最高为1.48 g(噻吩)/kg(cat)以上,表明该催化剂有效提高催化剂对硫的选择性吸附,进而增硫容量,而不同的条件控制可以提高硫容量;较高的热处理温度所得到的催化剂硫容要高于相对较低的热处理样品催化剂的硫容;

通过调控水热反应温度和活性氧化铝的配料比,可以制备出硫容高的不同形貌的载体或催化剂,由实施例的结果和SEM图中可知本申请可以制备出球形或棒状催化剂,可以得出此方法制备出的棒状催化剂的硫容要高于球形催化剂的硫容,表明催化剂的硫容也与形貌有关,不同的形貌制备的催化剂硫容不同;根据实际需要,本发明制备的催化剂方法操作简单,可以通过调控参数得到不同形貌的催化剂,同时也有较好的硫容,在脱除含硫化合物的芳烃有很好的工业应用前景。

最后说明的是,以上实施例仅用以说明本发明的技术方案而非限制,本领域普通技术人员对本发明的技术方案所做的其他修改或者等同替换,只要不脱离本发明技术方案的精神和范围,均应涵盖在本发明的权利要求范围当中。

- 一种脱除苯中微量硫化物的钌系催化剂

- 一种脱除苯中微量硫化物的钌系催化剂