片状粘合材料剥离装置

文献发布时间:2023-06-19 11:27:38

技术领域

本发明涉及一种片状粘合材料剥离装置,其用于剥离粘贴于以半导体晶圆(以下适当地称作“晶圆”)或基板为例的工件的、以粘合带为例的片状粘合材料。

背景技术

在对晶圆的表面进行电路图案形成处理之后,实施磨削晶圆的背面使之薄型化的背面磨削处理。在进行该背面磨削处理之前,为了保护电路,在晶圆的表面粘贴保护用的粘合带(保护带)。在使晶圆薄型化之后,将晶圆载置于环形架的中央,跨环形架和晶圆的背面地粘贴支承用的粘合带(切割带)。通过粘贴切割带制作装配架之后,为了进行切割工序等各处理而剥离保护带。

作为从晶圆剥离保护带的以往的方法,使用如下的方法:在进行背面磨削之后,在保护带的表面粘贴剥离用的粘合带(剥离带),将该剥离带剥离,从而将剥离带和保护带一体地剥离(例如参照专利文献1、2)。具体而言,通过将卷有剥离带的板状的棱边构件向保护带按压,从而将剥离带粘贴于保护带,利用该棱边构件使剥离带折回并剥离。

专利文献1:日本特开2003-318250号公报

专利文献2:日本特开2016-046436号公报

发明内容

然而,在上述以往装置中,存在如下这样的问题。

近年来,为了高密度安装的目的而推进晶圆的进一步的薄型化,作为一个例子,实施背面磨削处理以使晶圆成为数十μm左右的薄度。由于这样的薄型化导致晶圆的刚性下降,因此,在将保护带等粘合带从晶圆剥离时,更高频率地在晶圆上发生以破裂或缺损为例的异常。此外,还担忧如下的问题:粘合带所含的粘合材料的一部分残存在剥离了粘合带的晶圆的表面上,对晶圆的性能造成不良影响。

作为加强晶圆的方法,提出了如下的方法:通过保留晶圆的外周部地进行背面磨削处理,加工成沿着外周保留有环状凸部的薄型的形状。通过形成该环状凸部,在进行普通的操纵处理工序的情况下,能够抑制晶圆的挠曲变形。

但是,在将粘合带从晶圆剥离的情况下,即使是具有环状凸部的晶圆,也难以抑制破裂等的发生。即,粘合带粘贴于晶圆的整个面。因此,在将粘合带从晶圆剥离时,为了剥离粘合带所需的剥离力不仅作用于环状凸部,还作用于中央的较薄的部分(扁平凹部)。该剥离力需为超过粘合带的粘合力这样的较大的力,沿剪切晶圆这样的方向作用。因而,即使使用具有环状凸部的晶圆,也难以避免在较薄的扁平凹部发生破裂。

本发明是鉴于这样的情况而完成的,其主要目的在于提供一种能够在工件不发生破裂等异常的情况下将粘贴于工件的片状粘合材料剥离的片状粘合材料剥离装置。

为了解决上述问题,本发明的发明人进行了研究,结果明确了发生上述的情形的原因如下。即,在将粘合带从晶圆剥离时,需要用超过粘合带粘合于晶圆的粘合力的大小的力将剥离带与粘合带一同卷起。因施加该卷起的力(剥离力)而对晶圆施加应力,由于赋予该应力而在晶圆上发生破裂等异常。此外,可以认为,由于用克服粘合带的粘合力这样的力卷起剥离带,因此,粘合材料的层因卷起的力而断裂,其结果,粘合材料的一部分残存在晶圆表面上。

此外,在以往的剥离装置中,使卷起剥离带的卷起构件从晶圆的一端侧朝向另一端侧移动,并且卷起剥离带。即,先将粘贴于晶圆的一端侧的粘合带剥离,最后将晶圆的另一端侧的粘合带剥离。因此,在由于晶圆的电路图案的凹凸和晶圆的材质等引起粘合带粘合于晶圆的粘合力因晶圆上的位置而不同的情况下,在剥离工序中对晶圆赋予的应力的大小发生变化。通过该应力的变化而发生粘滑现象,其结果是,晶圆发生破裂的频率进一步升高。

并且在以往的剥离装置中,为了提高克服粘合带粘合于晶圆的粘合力的力,将棱边构件相对于粘合带按压,并且使卷起构件从晶圆的一端侧向另一端侧移动。由于通过棱边构件的按压而产生对晶圆作用的应力,因此,晶圆发生破裂的频率进一步升高。在该使棱边构件进行按压的结构中,需精密地设定棱边构件与晶圆的高度和平行度。因而,需要对棱边构件和晶圆的位置进行微调整的结构。

作为抑制在剥离粘合带时晶圆发生异常的方法,可以想到在特定的条件下使粘合带的粘合力下降的结构。作为其一个例子,能够举出使用粘合力因加热而下降的热剥离性的粘合带、或粘合力因紫外线的照射而下降的紫外线固化性的粘合带的方法。

但是,在使用超薄型化至数十μm左右的晶圆的情况下,即使使用热剥离性的粘合带或紫外线固化性的粘合带,也无法充分抑制晶圆发生破裂的频率。即,热剥离性的粘合带或紫外线固化性的粘合带即使在加热或紫外线照射的条件下也具有一定的粘合力,可以认为该粘合力会导致针对晶圆作用应力。

本发明为了实现这样的目的,采取如下这样的结构。

即,一种片状粘合材料剥离装置,其为将粘贴于工件的片状粘合材料从所述工件剥离的装置,

该片状粘合材料剥离装置的特征在于,

所述片状粘合材料具有通过与液体相接触来使粘合力下降的感湿粘合力下降性粘合层,

该片状粘合材料剥离装置具有:

剥离开始部位形成机构,其将所述片状粘合材料的外周部的局部从所述工件剥离,形成作为所述感湿粘合力下降性粘合层与所述工件之间的界面的开始剥离的部位即剥离开始部位;

液体供给机构,其向所述剥离开始部位的至少局部的部分供给液体;以及

剥离机构,其维持被供给到所述剥离开始部位的所述液体或通过追加供给的液体与伴随着所述片状粘合材料的剥离而移动的剥离部位的至少局部的部分相接触的状态,并且使所述片状粘合材料相对于所述工件向预定的剥离方向相对移动,从所述工件剥离所述片状粘合材料。

(作用·效果)根据该结构,使用具有通过与液体接触来使粘合力下降的感湿粘合力下降性粘合层的片状粘合材料。并且,将粘贴于工件的片状粘合材料的局部剥离来形成剥离开始部位,向该剥离开始部位供给液体。在供给液体之后,维持液体与剥离部位相接触的状态,并且从工件剥离片状粘合材料。

剥离开始部位为作为感湿粘合力下降性粘合层与工件之间的界面的开始剥离的部位,伴随着片状粘合材料的剥离,剥离开始部位作为剥离部位进行移动。此外,通过形成剥离开始部位,液体能够与感湿粘合力下降性粘合层相接触,通过该接触,片状粘合材料的粘合力大幅度下降。由于将因与液体接触而粘合力大幅度下降的状态下的片状粘合材料从工件剥离,因此,在进行该剥离时,能够大幅度减小作用于工件的应力的大小。因而,能够在工件不发生破裂等异常的情况下将粘贴于工件的片状粘合材料剥离。

此外,优选的是,在上述的发明中,所述剥离开始部位形成机构具有:保持构件,其保持所述片状粘合材料的端部;以及保持构件移动机构,其使所述保持构件向远离所述工件的方向移动,在所述保持构件保持所述片状粘合材料的端部的状态下,使保持构件向远离所述工件的方向移动,从而形成所述剥离开始部位。

(作用·效果)根据该结构,具有保持片状粘合材料的端部的保持构件,在保持构件保持片状粘合材料的端部的状态下,使保持构件向远离工件的方向移动,从而形成剥离开始部位。由于通过保持片状粘合材料的端部,能够稳定地控制片状粘合材料的位置,因此,能够可靠地形成剥离开始部位。

此外,优选的是,在上述的发明中,所述剥离开始部位形成机构具有:剥离构件,其具有顶端变细的顶端部;以及剥离构件移动机构,其使所述剥离构件从所述片状粘合材料的外周部朝向中央部移动,所述剥离构件移动机构使所述剥离构件的所述顶端部从所述片状粘合材料的外周部进入,从而形成所述剥离开始部位。

(作用·效果)根据该结构,通过使剥离构件的顶端部从片状粘合材料的外周部进入来形成剥离开始部位。由于顶端部为尖锐的形状,因此,通过使该顶端部进入,能够可靠地从工件剥离片状粘合材料的外周部的局部。因而,能够更容易且可靠地形成剥离开始部位。

此外,优选的是,在上述的发明中,所述液体供给机构设于所述剥离构件,所述剥离构件移动机构使所述剥离构件的所述顶端部从所述片状粘合材料的外周部进入来形成所述剥离开始部位,并且所述液体供给机构向所述剥离开始部位供给所述液体。

(作用·效果)根据该结构,由于在剥离构件设有液体供给机构,因此,剥离构件能够形成剥离开始部位,并且能够向剥离开始部位供给液体。因而,能够使装置小型化和剥离过程缩短化。此外,由于能够在由剥离构件形成了剥离开始部位的状态下供给液体,因此,通过剥离构件退避,片状粘合材料的形状恢复原状,能够防止发生相对于剥离开始部位供给液体的供给错误的情形。

此外,优选的是,在上述的发明中,该片状粘合材料剥离装置具有干燥机构,该干燥机构对所述片状粘合材料已被剥离的所述工件和从所述工件剥离的所述片状粘合材料进行干燥。

(作用·效果)根据该结构,在使用液体将片状粘合材料从工件剥离之后,对片状粘合材料和工件进行干燥。在该情况下,能够防止残留于片状粘合材料和工件的液体对片状粘合材料剥离装置造成影响。

此外,优选的是,在上述的发明中,该片状粘合材料剥离装置具有:粘合传感器,其对所述片状粘合材料的所述剥离部位处的粘合力进行检测;以及控制部,在所述粘合传感器所检测的所述粘合力为预定值以上的情况下,该控制部对所述液体供给机构进行向所述剥离部位供给所述液体的控制。

(作用·效果)根据该结构,具有对片状粘合材料的剥离部位处的粘合力进行检测的粘合传感器。控制部在片状粘合材料的粘合力为预定值以上的情况下,进行向剥离部位供给液体的控制。在片状粘合材料的粘合力为预定值以上的情况下,能够判断其原因在于未进行液体与剥离部位的接触。因而,在片状粘合材料的粘合力为预定值以上的情况下,进行再次供给液体来使粘合力下降的控制,从而能够可靠地避免因液体与剥离部位未接触的情形导致的剥离错误的发生。

根据本发明的片状粘合材料剥离装置,使用具有通过与液体接触来使粘合力下降的感湿粘合力下降性粘合层的片状粘合材料。并且,将粘贴于工件的片状粘合材料的局部剥离来形成剥离开始部位,向该剥离开始部位供给液体。在供给液体之后,维持液体与剥离部位相接触的状态,并且从工件剥离片状粘合材料。通过形成剥离开始部位,液体能够与感湿粘合力下降性粘合层相接触,通过该接触,片状粘合材料的粘合力大幅度下降。因而,能够在工件不发生破裂等异常的情况下将粘贴于工件的片状粘合材料剥离。

附图说明

图1是表示实施例的半导体晶圆的结构的图。图1的(a)是半导体晶圆的背面侧的立体图,图1的(b)是半导体晶圆的局部纵剖视图。

图2是表示实施例的保护带的结构的纵剖视图。

图3是表示具有实施例的片状粘合材料剥离装置的晶圆装配装置的整体结构的俯视图。

图4是实施例的晶圆装配装置的主视图。

图5是实施例的粘贴单元的主视图。

图6是表示实施例的片状粘合材料剥离装置的主要部分的左视图。

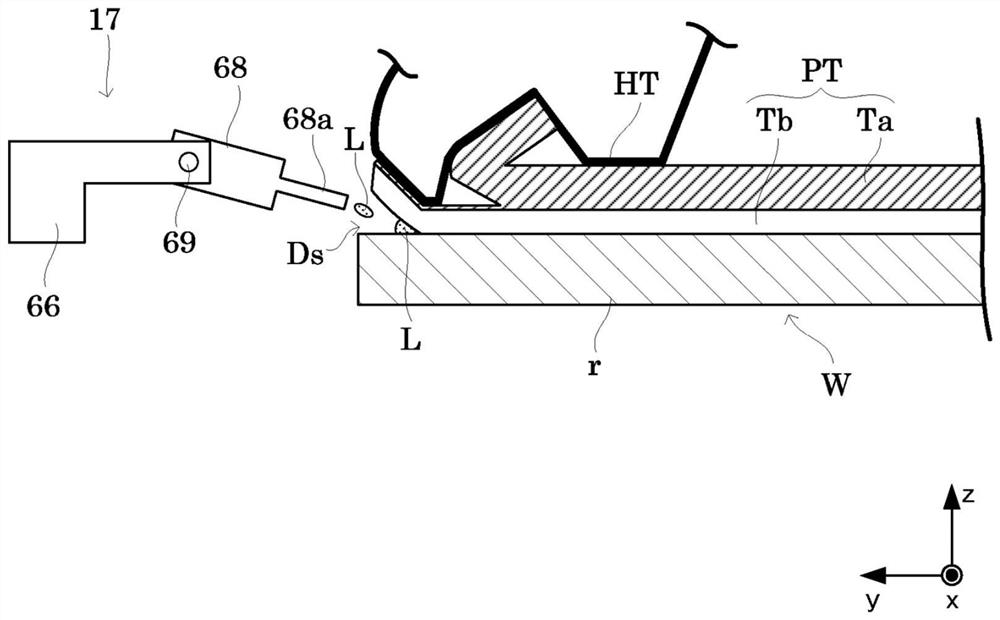

图7是实施例的第1剥离构件的立体图。

图8是表示实施例的片状粘合材料剥离装置的主要部分的俯视图。

图9是实施例的干燥单元的左视图。

图10是表示实施例的干燥单元的主要部分的俯视图。

图11是表示实施例的片状粘合材料剥离装置的动作的流程图。图11的(a)是整体动作的流程图,图11的(b)是说明步骤S5的详细内容的流程图。

图12是表示实施例的装配架的结构的立体图。

图13是说明实施例的步骤S2的工序的图。

图14是说明实施例的步骤S2的工序的图。

图15是说明实施例的步骤S2的工序的图。

图16是说明实施例的步骤S3的工序的图。

图17是说明实施例的步骤S4的工序的图。

图18是说明实施例的步骤S4的工序的图。

图19是说明实施例的步骤S5-2的工序的图。

图20是说明实施例的步骤S5-2的工序的图。图20的(a)是表示第1剥离构件刚刺入保护带的侧面时的状态的图,图20的(b)是表示使第1剥离构件进一步行进并使保护带变形为卷曲状的状态的图。

图21是说明实施例的步骤S5-2的工序的图。

图22是说明实施例的步骤S5-2的工序的图。图22的(a)是表示将剥离带粘贴于保护带的端部的状态的图,图22的(b)是表示卷起剥离带而形成剥离开始部位的状态的图。

图23是说明实施例的步骤S5-3的工序的图。

图24是说明在实施例中液体对粘合材料产生的效果的图。

图25是说明在实施例中液体对粘合材料产生的效果的图。

图26是说明在实施例中液体对粘合材料产生的效果的图。

图27是说明实施例的步骤S5-4的工序的图。

图28是说明实施例的步骤S5-5的工序的图。图28的(a)是表示开始对保护带进行干燥之前的状态的图,图28的(b)是表示开始对保护带进行干燥之后的状态的图。

图29是说明实施例的步骤S5-5的工序的图。图29的(a)是表示开始对晶圆进行干燥之前的状态的图,图29的(b)是表示开始对晶圆进行干燥之后的状态的图。

图30是比较以往结构和实施例的结构的图。图30的(a)是表示剥离以往的保护带时发生的断裂的图,图30的(b)是表示剥离以往的保护带时发生的残胶状态的图,图30的(c)是表示剥离实施例的保护带时产生的液层的图,图30的(d)是表示剥离实施例的保护带的状态的图。

图31是说明变形例的结构的图。图31的(a)是表示变形例的具有供液构件的第1剥离构件的立体图,图31的(b)是说明使用具有供液构件的第1剥离构件的步骤S5-2的工序的图,图31的(c)是说明使用具有液体供给管的第1剥离构件的步骤S5-2的工序的图。

图32是说明变形例的结构的图。图32的(a)是表示在使用吸附垫进行步骤S5-2的变形例中,剥离保护带的端部之前的状态的图,图32的(b)是表示在使用吸附垫进行步骤S5-2的变形例中,剥离保护带的端部之后的状态的图,图32的(c)是表示具有凹口的晶圆的俯视图,图32的(d)是表示在使用突起构件进行步骤S5-2的变形例中,剥离保护带的端部之前的状态的图,图32的(e)是表示在使用突起构件进行步骤S5-2的变形例中,剥离保护带的端部之后的状态的图。

图33是说明变形例的结构的图。图33的(a)是表示形成有凸部的晶圆的纵剖视图,图33的(b)是表示液体与剥离部位相接触的状态的纵剖视图,图33的(c)是表示液体被凸部阻挡并且液体未与剥离部位相接触的状态的纵剖视图,图33的(d)是表示将液体再次向剥离部位供给的状态的图。

图34是说明变形例的步骤S5-4的结构的图。

图35是说明变形例的步骤S5的工序的图。图35的(a)是表示在步骤S5-2中照射紫外线的状态的图,图35的(b)是表示照射紫外线之后利用第1剥离构件使保护带的端部变形的状态的图,图35的(c)是表示在步骤S5-3中供给液体的状态的图。

1、晶圆装配装置;2、支承带粘贴装置;3、保护带剥离装置;4、晶圆输送机构;5、容器;6、架回收部;7、对准器;8、保持台;9、架供给部;11、剥离台;13、粘贴单元;14、腔室;14A、下壳体;14B、上壳体;16、剥离单元;17、液体供给单元;18、干燥单元;20、晶圆输送装置;21、架输送装置;28、保持臂;32、吸附板;33、吸附垫;35、真空装置;38、架保持部;41、轨道;49、旋转轴;50、旋转马达;51、第1剥离机构;52、第2剥离机构;59、第1剥离构件;68、液体供给喷嘴;71、支承带供给部;72、分隔件回收部;73、支承带粘贴部;74、支承带回收部;75、分隔件剥离辊;76、液体供给管;77、液体排出管;78、液体贮存槽;81、带粘贴机构;82、带切断机构;85、粘贴辊;86、夹持辊;95、切割器;103、真空装置;106、控制部;119、第2剥离构件;131、工件干燥机构;132、带干燥机构;133、飞散防止槽;141、真空装置;143、吸液辊;144、吸液辊;W、半导体晶圆;f、环形架;DT、支承带;PT、保护带;HT、剥离带;L、液体;Ta、基材;Tb、粘合材料;C、亲液体性材料;Vh、高分子粘合剂;CS、液层。

具体实施方式

以下参照附图来说明本发明的实施例。另外,在本实施例中,对在晶圆装配装置1设有本发明的片状粘合材料剥离装置的结构进行说明,该晶圆装配装置1针对在电路形成面添设有保护带PT的半导体晶圆(以下设为“晶圆W”),借助支承用的粘合带将该半导体晶圆装配于环形架。

在晶圆装配装置1中,跨晶圆W的背面和环形架f地粘贴支承用的粘合带(支承带DT)来制作装配架MF,并且将保护带PT从晶圆W剥离。此外,在本实施例中,保护带PT相当于本发明的片状粘合材料,晶圆W相当于本发明的工件。

如图1的(a)和图1的(b)所示,晶圆W是以在形成有电路图案的表面粘贴有电路保护用的保护带PT的状态进行背面磨削处理而成的。晶圆W的背面以将外周部沿径向保留约3mm的方式被磨削(背面磨削)。即,使用被加工成在背面形成有扁平凹部He并且沿着其外周保留有环状凸部r的形状的晶圆。例如加工成,扁平凹部He的深度d为数百μm,磨削区域的晶圆厚度t为数十μm至数百μm。因而,形成于背面外周的环状凸部r作为提高晶圆W的刚性的环状肋发挥功能,抑制操纵处理、其他处理工序中的晶圆W的挠曲变形。环状凸部r在晶圆W的径向上的宽度m的长度优选为5mm以下,更优选为1.5mm~3mm。

如图2所示,本实施例所使用的保护带PT具有由非粘合性的基材Ta和具有粘合性的粘合材料Tb层叠而成的长条状的构造。保护带PT借助粘合材料Tb粘合于晶圆W的表面。在保护带PT的整体粘贴于晶圆W的状态下,保护带PT的外周部防止水或空气等向粘合材料Tb进入。

作为构成基材Ta的材料的例子,能够举出聚烯烃、聚乙烯、乙烯-乙烯醋酸共聚物、聚酯、聚酰亚胺、聚氨酯、氯乙烯、聚对苯二甲酸乙二醇酯、聚对苯二甲酸丁二醇酯、聚萘二甲酸乙二醇酯、聚偏二氯乙烯、聚乙烯甲基丙烯酸共聚物、聚丙烯、甲基丙烯酸对苯二甲酸酯、聚酰胺酰亚胺、聚氨酯弹性体等。另外,也可以将组合多种上述的材料而成的材料用作基材Ta。此外,基材Ta可以是单层,也可以是层叠多个层而成的结构。

粘合材料Tb由能够确保具有粘合力并且能够保持保护带PT粘合于晶圆W的状态的功能和该粘合力因与后述的液体L接触而下降的性质(感湿粘合力下降性)的材料构成。作为构成粘合材料Tb的材料的例子,能够举出与液体L的亲和性较高的亲液体性材料C和具有粘合性的高分子粘合剂Vh的混合物。期望的是,亲液体性材料C为分子量比高分子粘合剂Vh的分子量小的材料。

作为高分子粘合剂Vh的例子,能够举出丙烯酸酯共聚物等。作为亲液体性材料C的例子,能够举出聚氧乙烯山梨糖醇酐单月桂酸酯(花王株式会社制:RHEODOL TW-L120(商品名),“RHEODOL”为注册商标)。作为液体L,可以根据亲液体性材料而使用适当的材料。

在本实施例中,使用含有RHEODOL TW-L120和丙烯酸酯共聚物的粘合性材料作为粘合材料Tb,使用超纯水作为液体L。构成亲液体性材料C的聚氧乙烯山梨糖醇酐单月桂酸酯为亲水性的表面活性剂,其与构成高分子粘合材料Vh的丙烯酸酯共聚物相比,分子量非常小。因此,聚氧乙烯山梨糖醇酐单月桂酸酯在丙烯酸酯共聚物的分子之间移动,能够容易地在粘合材料Tb的表面(即,粘合材料Tb与晶圆W之间的界面)渗出。这样,亲液体性材料C在粘合材料Tb与晶圆W之间的界面渗出,溶解或分散于液体L,从而能够使粘合材料Tb的粘合力下降或消失。因而,能够容易以更小的力将保护带PT从晶圆W剥离。

另外,作为亲液体性材料C的其他的例子,能够举出聚氧乙烯烷基醚系的材料、山梨糖醇酐脂肪酸酯系的材料或聚氧乙烯脂肪酸酯(花王株式会社制:EMANON 1112(商品名),“EMANON”为注册商标)等非离子性表面活性剂。在适合溶解或分散这点上,粘合材料Tb优选地使用相对于乙酸乙酯的溶解性较高的材料,来作为亲液体性材料C。

作为聚氧乙烯烷基醚系的材料的例子,能够举出EMULGEN 105(商品名,花王株式会社制:“EMULGEN”为注册商标)。作为山梨糖醇酐脂肪酸酯系的材料的例子,能够举出RHEODOL SP-L10(商品名)、RHEODOL SP-O10V(商品名)、RHEODOL TW-L106(商品名)、RHEODOL TW-O106V(商品名)(均为花王株式会社制)。

在此,对本实施例的粘合材料Tb进一步详细地进行说明。粘合材料Tb是通过相对于以下说明的含有丙烯酸酯共聚物的聚合物(以下设为“A聚合物”)的溶液混合RHEODOLTW-L120而得到的。A聚合物为具有压敏粘合性的聚合物。

说明得到A聚合物的溶液的工序。首先,通过混合100质量份的丙烯酸丁酯、3质量份的丙烯酸以及0.2质量份的聚合引发剂(2,2’-偶氮二异丁腈(AIBN))以及溶剂(乙酸乙酯)而配制了单体组合物。接着,将该单体组合物投入到在1升圆底可分离式烧瓶中装备有可分离式罩、分液漏斗、温度计、氮气导入管、李比希冷凝器、真空密封件、搅拌棒以及搅拌叶片的聚合用实验装置,一边搅拌一边在常温下进行2小时氮气置换。然后,在氮气流入的情形下,一边搅拌,一边在60℃下保持5小时进行聚合,得到A聚合物的溶液。将得到的A聚合物的溶液冷却至室温。

<粘合材料Tb>

接着,说明由A聚合物的溶液得到粘合材料Tb的工序。针对每100质量份的A聚合物溶液,添加作为交联剂的0.7质量份的TETRAD-C(三菱瓦斯化学株式会社制,“TETRAD”为注册商标)和2质量份的CORONATE L(东曹株式会社制,“CORONATE”为注册商标)以及作为亲液体性材料C的0.1质量份的RHEODOL TW-L120(花王株式会社制),将它们均匀地混合,从而配制粘合材料Tb。另外,RHEODOL TW-L120能够以预先溶解于乙酸乙酯的状态与A聚合物溶液混合。

在制作粘合材料Tb时,将RHEODOL TW-L120的量调整为,相对于A聚合物的溶液为5质量%以下。另外,RHEODOL TW-L120的量优选为,相对于A聚合物的溶液为3质量%以下,更优选为2质量%以下,最优选为处于0.05~1.5质量%的范围内。在本实施例中,RHEODOLTW-L120的量调整为,相对于A聚合物的溶液为0.5质量%。

<保护带PT>

并且,说明由本实施例的粘合材料Tb得到保护带PT的工序。首先,作为分隔件,准备了厚度38μm的聚对苯二甲酸乙二醇酯膜(MRF38(商品名),三菱化学株式会社制)。在该分隔件的有机硅处理面涂布粘合材料Tb,然后,在140℃下干燥两分钟,从而形成厚度20μm的粘合材料Tb的层。然后,将粘合材料Tb的粘合面粘贴于基材Ta,制作保护带PT。在进行了粘贴之后,在50℃下进行两天熟化。另外,作为基材Ta,使用了完成表面处理的聚酯膜,该完成表面处理的聚酯膜是通过利用凹版涂布机在聚酯膜(LUMIRROR S105(商品名):东丽株式会社制,“LUMIRROR”为注册商标)的电晕放电处理面,以干燥后的膜压为1μm~2μm的方式涂布NB300(大日精化公司制)并使之干燥而成的。

<整体结构的说明>

图3是表示实施例的晶圆装配装置1的基本结构的俯视图。晶圆装配装置1具有支承带粘贴装置2和保护带剥离装置3。保护带剥离装置3相当于本发明的片状粘合材料剥离装置。

支承带粘贴装置2是具有横长的矩形部2a和突出部2b的结构。突出部2b是在矩形部2a的中央部连接并向上侧突出的结构。另外,在之后的说明中,将矩形部2a的长度方向称作左右方向(x方向),将与该左右方向(x方向)正交的水平方向(y方向)称作前后方向。

在矩形部2a的右侧配备有晶圆输送机构4。在矩形部2a的下侧的靠右的位置,并列地载置有收纳晶圆W的两个容器5。在矩形部2a的左端配备有用于回收完成了晶圆W的装配的、图12所示的装配架MF的架回收部6。

从矩形部2a的上侧的右边按照对准器7、保持台8、架供给部9以及翻转单元10的顺序配备。在翻转单元10的下侧配备有剥离台11。此外,跨矩形部2a和保护带剥离装置3地配备有推进机12。在突出部2b配备有粘贴单元13,该粘贴单元13将支承带DT粘贴于环形架f,并且将该支承带DT粘贴于晶圆W。

在保护带剥离装置3配备有:剥离单元16,其将保护带PT从半导体晶圆W(以下适当地称作“晶圆W”)的电路形成面剥离;液体供给单元17,其对保护带PT的粘合材料Tb与晶圆W之间的界面供给液体L;以及干燥单元18,其对保护带PT已被剥离之后的晶圆W和所剥离的保护带PT进行干燥。

如图4所示,在晶圆输送机构4具有:晶圆输送装置20,其以能够左右往复移动的方式支承于左右水平地架设于矩形部2a的上部的引导轨道19的右侧;以及架输送装置21,其以能够左右移动的方式支承于引导轨道19的左侧。

晶圆输送装置20构成为,能够沿左右和前后输送从任一容器5取出的晶圆W,并且能够使晶圆W的姿势进行表背翻转。在晶圆输送装置20装配有左右移动可动台23和前后移动可动台25。

左右移动可动台23构成为,能够沿着引导轨道19在左右方向上往复移动。前后移动可动台25构成为,能够沿着设于左右移动可动台23的引导轨道24在前后方向上往复移动。

并且,在前后移动可动台25的下部装配有用于保持晶圆W的保持单元26。保持单元26构成为,能够在上下方向(z方向)上沿着沿纵向延伸的升降轨道27往复移动。此外,保持单元26能够利用未图示的旋转轴,绕z方向的轴旋转。

在保持单元26的下部装配有保持臂28,该保持臂28被轴支承为能够绕水平朝向的支轴q翻转转动。保持臂28呈马蹄形。在保持臂28的保持面设有稍微突出的多个吸附垫,借助该吸附垫吸附保持晶圆W。此外,保持臂28借助形成于其内部的流路和在该流路的基端侧连接的连接流路与压空装置连通连接。

通过利用上述的可动构造,能够利用保持臂28使所吸附保持的晶圆W进行前后移动、左右移动以及绕z方向轴的旋转移动,并且能够通过绕水平朝向的支轴q的翻转转动来对晶圆W进行表背翻转。

架输送装置21具有左右移动可动台29、前后移动可动台30、与左右移动可动台29的下部相连结的屈伸连杆机构31以及装配于屈伸连杆机构31的下端的吸附板32等。吸附板32吸附保持晶圆W。在吸附板32的周围配备有吸附保持环形架f的多个吸附垫33。因而,架输送装置21能够吸附保持被载置保持于保持台8的环形架f或装配架MF,进行升降以及向前后左右输送。吸附垫33能够与环形架f的尺寸相对应地沿水平方向滑动调节。

如图13~图16等所示,保持台8为具有与晶圆W相同形状以上的大小的金属制的卡盘台,与外部的真空装置35连通连接。真空装置35的动作由控制部106控制。在本实施例中,保持台8在外周部具有环状的突起部8a,整体为中空。突起部8a构成为在俯视时处于与晶圆W的环状凸部r的配置大致一致的位置,突起部8a支承晶圆W的环状凸部r,从而保持台8能够在不与较薄的扁平凹部He相接触的情况下保持晶圆W。

另外,如图5所示,保持台8被收纳于构成腔室14的下壳体14A内,并与贯通下壳体14A的杆36的一端相连结。杆36的另一端与具有马达等的致动器37相连结并被驱动。因此,保持台8能够在腔室14的内部升降移动。

下壳体14A具有外包该下壳体14A的架保持部38。架保持部38构成为,在载置有环形架f时,使环形架f的上表面和下壳体14A的圆筒顶部齐平。

此外,如图3所示,保持台8构成为,能够沿着在前后方向上附设的轨道40在放置位置与粘贴位置之间往复移动。放置位置位于矩形部2a的内部,为图3中由实线示出保持台8的位置。在该放置位置,晶圆W和环形架f载置于保持台8。

粘贴位置位于突出部2b的内部,为在图3中由虚线示出保持台8的位置。通过保持台8向粘贴位置移动,能够向载置于保持台8的晶圆W和环形架f粘贴支承带DT。

架供给部9对层叠收纳有预定片数的环形架f的抽出式的盒进行收纳。

翻转单元10构成为,能够保持装配架MF,并且能够使该装配架绕水平支轴翻转。作为一个例子,翻转单元10具有把持装配架MF的夹持爪,该夹持爪构成为,能够绕x方向的轴转动。翻转单元10在从架输送装置21接收到电路图案面朝下的装配架MF之后,使装配架MF翻转,使电路图案面朝上。

剥离台11沿着在前后方向上水平地配备的左右一对轨道41,经由干燥位置,在接收位置与剥离位置之间往复移动。接收位置位于矩形部2a的内部,相当于翻转单元10的正下方。通过剥离台11向接收位置移动,能够将装配架MF载置于剥离台11。剥离位置位于保护带剥离装置3的内部,相当于剥离单元16的正下方。通过剥离台11向剥离位置移动,能够将保护带PT从晶圆W剥离。干燥位置位于保护带剥离装置3的内部,相当于干燥单元18的正下方。

推进机12使载置于剥离台11的装配架MF收纳于架回收部6中。推进机12构成为,能够沿着沿前后方向延伸的轨道43前后移动,并具有从上下方向夹持装配架MF的把持机构。

如图5所示,粘贴单元13由支承带供给部71、分隔件回收部72、支承带粘贴部73以及支承带回收部74等构成。支承带供给部71构成为,在从装填着卷绕有支承用的粘合带DT的原卷辊的供给卷轴将该粘合带DT向粘贴位置供给的过程中,利用分隔件剥离辊75剥离分隔件S。

分隔件回收部72具有对从粘合带DT剥离的分隔件S进行卷取的回收卷轴。该回收卷轴由马达驱动并正反旋转控制。

支承带粘贴部73由腔室14、带粘贴机构81以及带切断机构82等构成。

腔室14由下壳体14A和上壳体14B构成。下壳体14A配设为围绕保持台8,与保持台8一起在放置位置与粘贴位置之间沿前后方向往复移动。上壳体14B配备于突出部2b,构成为能够升降。

如图16所示,真空装置35分别与设于下壳体14A侧的流路和设于上壳体14B侧的流路连通连接。即,真空装置35构成为,能够对下壳体14A侧的空间的气压和上壳体侧的空间的气压独立地调节。

带粘贴机构81具有可动台84、粘贴辊85以及夹持辊86等。可动台84沿着在左右方向上架设的引导轨道88在左右方向上水平地移动。粘贴辊85轴支承于托架,该托架与设于可动台84的气缸的顶端相连结。夹持辊86配备于支承带回收部74侧,具有通过马达驱动的输送辊89和通过气缸升降的压紧辊90。

带切断机构82配备于使上壳体14B升降的升降驱动台91,并具有沿z方向延伸的支轴92和绕支轴92旋转的毂部93。毂部93具有沿径向延伸的多个支承臂94。在至少1个支承臂94的顶端,以能够上下移动的方式配备有圆板形的切割器95,该切割器95将支承带DT沿着环形架f切断。在其他支承臂94的顶端以按压辊96能够上下移动的方式配备有该按压辊96。

支承带回收部74具有对切断后被剥离的不需要的粘合带DT进行卷取的回收卷轴。该回收卷轴由未图示的马达驱动并正反旋转控制。

如图4所示,在架回收部6配备有用于将装配架MF堆叠并回收的盒97。该盒97具有与载置架98连结固定的纵轨道99和利用马达100沿着该纵轨道99螺纹进给升降的升降台101。因而,架回收部6构成为,将装配架MF载置于升降台101并间距进给下降。

<保护带剥离装置的结构>

接着,使用图6~图10,说明保护带剥离装置3的结构的详细内容。

剥离台11支承于可动台45,该可动台45构成为,能够沿着左右一对轨道41在y方向上往复移动。可动台45由螺纹轴47进行螺纹进给驱动,该螺纹轴47由马达46进行正反转驱动。另外,在剥离台11的下部连结有旋转轴49。在旋转轴49的下部设有旋转马达50,旋转马达50使剥离台11和旋转轴49绕z方向的轴线旋转。

在剥离台11的表面形成有多个吸附孔11a。各吸附孔11a经由流路107与外部的真空装置103连通连接。通过使用真空装置103进行真空抽吸,剥离台11对所载置的装配架MF进行吸附保持。作为一个例子,各吸附孔11a所配设的位置设计为,相当于在剥离台11中载置环形架f和晶圆W的位置。

如图6和图8所示,剥离单元16具有第1剥离机构51和第2剥离机构52。第1剥离机构51具有在z方向上升降移动的升降台53和从升降台53被悬臂支承的臂55。升降台53被支承为能够沿着竖立设置于保护带剥离装置3的基台的左右一对纵轨道56升降。升降台53通过滚珠轴进行升降,该滚珠轴与马达57相连结而被驱动。

在臂55的顶端下部配设有支承架58,在支承架58安装有第1剥离构件59。支承架58借助轴弹簧60与臂55相连结。支承架58构成为,在轴弹簧60的作用下被朝上弹性施力。

第1剥离构件59由具有顶端部59a和倾斜面59b的金属制块构成。顶端部59a为朝向刺入保护带PT的顶端侧变细的形状,并构成为,x方向上的宽度比晶圆W的直径短。顶端部59a中的变细的顶端侧部分的、在z方向上的高度优选为3mm以下,更优选为2mm以下。通过将顶端侧的高度调整为该范围,能够恰当地剥离保护带PT的端部。第1剥离构件59构成为,将顶端部59a向保护带PT的侧面刺入。通过被顶端部59a刺入,保护带PT的端部与倾斜面59b的形状相应地翻起地变形。在本实施例中,倾斜面59b向斜下方倾斜,但可以适当变更倾斜面59b的形状。第1剥离构件59的结构材料并不限定于金属,可以适当地使用具有一定程度以上的硬度的材料。

第2剥离机构52具有剥离带供给部104和剥离带回收部105。剥离带供给部104将从原卷辊导出的剥离带HT向后述的第2剥离构件119引导。剥离带回收部105将从第2剥离构件119送出并与保护带PT成为一体的剥离带HT卷取并回收。

第2剥离机构52具有竖立设置于保护带剥离装置3的基台的左右一对纵架110。在纵架110固定有支承架111,在支承架111的x方向上的中央部位连结有箱形的基台112。在基台112配设有左右一对纵轨道113,升降台115被支承为能够借助纵轨道113滑动升降。升降台115通过滚珠轴进行升降,该滚珠轴与马达116相连结而被驱动。

在升降台115的左右设有侧板117,跨各侧板117地固定有支承架118。在支承架118的中央安装有第2剥离构件119。在本实施例中,第2剥离构件119使用比晶圆的直径短的辊。

在第2剥离机构52中,引导辊120空转自如地轴支承在侧板117的前方。引导辊120卷绕并引导剥离带HT,将其向第2剥离构件119供给。在侧板117的上方配设有用于回收剥离带HT的引导辊121、夹持辊122以及对剥离带Ts施加适度的张力的张紧辊123。张紧辊123设于支承臂125,配置成能够借助支承臂125摆动。

液体供给单元17具有在z方向上升降移动的升降台61和从升降台61被悬臂支承的臂63。升降台61能够沿着纵轨道64升降。升降台61通过滚珠轴进行升降,该滚珠轴与马达65相连结而被驱动。在臂63的顶端下部,借助轴弹簧67配设有支承架66,在支承架66安装有液体供给喷嘴68。支承架66构成为,在轴弹簧67的作用下,被朝上弹性施力。

液体供给喷嘴68在顶端形成有排出口68a,对保护带PT的粘合材料Tb供给液体L。液体供给喷嘴68构成为,与配设于支承架66的转动轴69相连接,能够绕x方向的轴线转动。通过转动轴69的旋转,液体供给喷嘴68能够变更向粘合材料Tb供给液体L的角度。

液体供给喷嘴68经由液体供给管76和液体排出管77与液体贮存槽78流路连接。液体供给管76具有供给用阀79,液体排出管77具有排出用阀80。供给用阀79和排出用阀80的开闭动作由控制部106控制。在液体贮存槽78贮存有液体L,作为一个例子,通过使用非活性气体的压送,从而液体L被朝向液体供给喷嘴68输送。

使用图9和图10对干燥单元18的结构进行说明。干燥单元18配备于剥离单元16的前方,并具有工件干燥机构131和带干燥机构132。工件干燥机构131具有飞散防止槽133。飞散防止槽133由飞散防止壁133a和排液床133b构成。飞散防止壁133a构成为,在俯视时围绕移动到干燥位置的剥离台11。

工件干燥机构131具有竖立设置于保护带剥离装置3的基台的前后一对纵架135。在纵架135固定有支承架136,在支承架136的y方向上的中央部位连结有箱形的基台137。在基台137配设有前后一对纵轨道138,升降台139被支承成能够借助纵轨道138滑动升降。飞散防止壁133a构成为,与升降台139相连接,并能够与升降台139一起升降移动。即,飞散防止壁133a构成为,能够在图9的由虚线示出的初始位置和由实线示出的连接位置之间上下往复移动。

排液床133b铺设于保护带剥离装置3的基台,在俯视时为与飞散防止壁133a大致相同的大小。通过飞散防止壁133a向连接位置下降并与排液床133b相连接,从而形成飞散防止槽133。在排液床133b连通连接有多个排液管133c。排液孔133c经由流路140与真空装置141相连接。在使用液体L将保护带PT从晶圆W剥离之后,剥离台11绕z方向的轴线高速旋转,从而液体L从晶圆W的表面被甩掉,甩掉的液体L经由排液管133c排出。

带干燥机构132具有吸液辊143和吸液辊144。吸液辊143具有构成为能够旋转的旋转辊143a和围绕旋转辊143a地配设的吸液构件143b。吸液辊144也与吸液辊143同样地,具有能够旋转的旋转辊144a和围绕旋转辊144a地配设的吸液构件144b。吸液构件143b和吸液构件144b分别由适合吸收液体L的材料构成。作为该材料的一个例子,能够举出海绵等多孔材料。

吸液辊143和吸液辊144构成为,能够利用未图示的驱动机构相对地进退移动。在本实施例中,吸液辊144设为相对于吸液辊143进退移动。通过吸液辊144靠近吸液辊143地移动,从而与剥离带Ts一体地被剥离的保护带PT由吸液辊143和吸液辊144夹持。通过吸液辊144远离吸液辊143地移动,解除该夹持。

<基本动作的概要>

在此,说明具有实施例的片状粘合材料剥离装置的晶圆装配装置的基本动作。图11的(a)是说明使用晶圆装配装置1来制作装配架MF的一系列的工序的流程图。

步骤S1(工件的供给)

当发出粘贴指令时,从架供给部9向下壳体14A的架保持部38输送环形架f,并且从容器5向保持台8输送晶圆W。

即,架输送装置21从架供给部9吸附环形架f并将其向架保持部38移载。当架输送装置21解除环形架f的吸附并上升时,进行环形架f的对位。作为一个例子,该对位通过使以围绕架保持部38的方式竖立设置的多个支承销同步地向中央方向移动而进行。在晶圆W被输送来之前,环形架f以放置于架保持部38的状态待机。

架输送装置21输送环形架f,另一方面,晶圆输送装置20使保持臂28插入被多层地收纳的晶圆W彼此之间,隔着保护带PT从晶圆W的电路形成面进行吸附保持并送出,向对准器7输送。对准器7利用从其中央突出的吸附垫吸附晶圆W的中央。同时,晶圆输送装置20解除晶圆W的吸附并向上方退避。对准器7一边利用吸附垫保持晶圆W地进行旋转,一边基于凹口等进行对位。

当对位完成时,使吸附有晶圆W的吸附垫从对准器7的面突出。晶圆输送装置20向该位置移动,从表面侧吸附保持晶圆W。吸附垫解除吸附并下降。

晶圆输送装置20向保持台5上移动,在使粘贴有保护带PT的表面侧朝下的状态下,将晶圆W载置于保持台8。当保持台8吸附保持晶圆W,架保持部38吸附保持环形架f时,下壳体14A沿着轨道40从放置位置向带粘贴机构81侧的粘贴位置移动。

步骤S2(腔室的形成)

如图13所示,当下壳体14A到达粘贴位置时,粘贴辊85下降。另一方面,保持台8开始上升,在环状凸部r的上表面与环形架f的上表面和下壳体14A都齐平这样的位置处停止。

在粘贴辊85的下降和保持台8的上升完成之后,如图14所示,一边在支承带DT上滚动,一边跨环形架f、下壳体14A的顶部以及环状凸部r的上表面地粘贴支承带DT。与该粘贴辊85的移动连动地,从支承带供给部71将预定量的支承带DT一边剥离分隔件S一边送出。

在支承带DT向环形架f的粘贴完成时,如图15所示,上壳体14B下降。伴随着该下降,利用上壳体14B和下壳体14A在从晶圆W的外周至环形架f的内径部位的区间夹持粘合面暴露的支承带DT,构成腔室14。

这时,支承带DT作为密封件发挥功能,并且腔室14由支承带DT分割为两个空间。即,隔着支承带DT被分割为下壳体14A侧的下空间H1和上壳体14B侧的上空间H2。位于下壳体14A内的晶圆W与支承带DT具有预定的间隙并靠近地相对。

步骤S3(支承带的粘贴)

在形成腔室14之后,开始将支承带DT粘贴于晶圆W的背面的工序。如图16所示,控制部106使真空装置35工作,对下空间H1内的气压和上空间H2内的气压以相同的速度进行减压。

当下空间H1和上空间H2减压至预定的气压时,控制部106停止真空装置35的工作。然后,控制部106调整设于各流路的阀的开度,以使上空间H2的气压比下空间H1的气压高。

通过使上空间H2的气压比下空间H1的气压高,从而在两个空间之间产生压差SP。并且,在压差SP的作用下,支承带DT被从其中心部分向下壳体14A那侧吸入。并且,环状凸部r的内侧的角部被排气,支承带DT一边凹入弯曲,一边从晶圆W的中心部朝向外周部以放射状粘贴。

当上空间H2的气压到达预先设定的气压时,控制部106调整设于下壳体14A侧的流路的阀的开度,将下空间H1的气压设为与上空间H2的气压相同。然后,控制部106使上壳体14B上升,并使上壳体14B内向大气开放,并且下壳体14A那侧也向大气开放。

步骤S4(支承带的切断)

另外,在腔室14内将支承带DT粘贴于晶圆W期间,使带切断机构82工作来进行支承带DT的切断。这时,如图17所示,切割器95将粘贴于环形架f的支承带DT切断成环形架f的形状,并且按压辊96一边追随切割器95地在环形架f上的带切断部位滚动,一边按压环形架f。

由于在使上壳体14B上升的时刻,粘合带DT向晶圆W的粘贴和对粘合带DT的切断已完成,因此,使压紧辊90上升,解除对支承带DT的夹持。然后,如图18所示,使夹持辊86移动,将切断后的不需要的支承带DT向支承带回收部74卷取并回收,并且从支承带供给部71送出预定量的支承带DT。通过步骤S3和S4的工序,制作成跨晶圆W的背面和环形架f地粘贴有支承带DT的装配架MF。

当将不需要的支承带DT卷取并回收时,夹持辊86和粘贴辊85返回初始位置。然后,在保持装配架MF的状态下,保持台8从粘贴位置向放置位置移动。

步骤S5(保护带的剥离)

在制作了装配架MF之后,进行将粘贴于晶圆W的表面的保护带PT剥离的工序。即,移动到放置位置的装配架MF由架输送装置21向翻转单元10交接。翻转单元10以保持着装配架MF的状态使其上下翻转。通过该翻转,装配架MF的粘贴有保护带PT的电路图案面朝上。

翻转单元10在使电路图案面朝上的状态下,将装配架MF载置于移动到接收位置的剥离台11。控制部106使真空装置103工作,从而剥离台11经由吸附孔11a吸附保持装配架MF。剥离台11以吸附保持着装配架MF的状态,从位于矩形部2a的内部的接收位置向位于保护带剥离装置3的内部的剥离位置移动。

在剥离台11移动到剥离位置之后,在保护带剥离装置3中将保护带PT从晶圆W的电路图案面剥离。保护带剥离装置3的动作的详细说明见后述。在剥离保护带PT之后,剥离台11维持吸附保持着装配架MF的状态,并且再次返回接收位置。

步骤S6(装配架的回收)

当装配架MF与剥离台11一起返回接收位置时,推进机12把持装配架MF,将装配架MF向架回收部3输送。所输送的装配架MF堆叠收纳在盒97中。

以上结束了借助支承带DT在环形架f装配晶圆W的一系列动作。之后重复上述处理,直到装配架MF达到预定数量。

<保护带剥离装置的动作>

在此,说明在步骤S5中在保护带剥离装置3的内部进行的动作的详细内容。图11的(b)是说明在保护带剥离装置3中进行的步骤S5的工序的详细内容的流程图。

步骤S5-1(向剥离位置的移动)

当装配架MF在接收位置由剥离台11吸附保持时,剥离台11开始沿着轨道41向y方向的移动。然后,如图6所示,从接收位置经由干燥位置向保护带剥离装置3的内部的剥离位置移动。

步骤S5-2(剥离开始部位的形成)

在剥离台11移动到剥离位置之后,使第1剥离机构51工作,形成剥离开始部位Ds。即,如图19所示,第1剥离机构51下降至预先规定好的预定高度。通过第1剥离机构51下降至该预定高度,从而第1剥离构件59的顶端部59a能够向保护带PT的外周部的侧面刺入。在本实施例中,调整该预定高度,以使顶端部59a向保护带PT中的基材Ta的侧面刺入。

当第1剥离机构51下降至预定高度时,以第1剥离机构51靠近剥离台11的方式,使第1剥离机构51相对于剥离台11相对地水平移动。通过该水平移动,如图20的(a)所示,顶端部59a向基材Ta刺入。通过使顶端部59a刺入,从而基材Ta的端部沿着倾斜面59b变形。

然后,继续进行第1剥离机构51与剥离台11的相对的水平移动,移动预定的距离。通过该移动,如图20的(b)所示,顶端部59a向基材Ta的更深的位置刺入。其结果是,基材Ta的端部进一步变形,被翻起并成为卷曲状。

当基材Ta的端部通过第1剥离构件59而变形时,如图21所示,使第1剥离构件59从剥离台11退避。在使第1剥离构件59退避之后,使马达116工作,使第2剥离机构52下降。通过第2剥离机构52下降,从而卷绕有剥离带HT的第2剥离构件119抵接于保护带PT,如图22的(a)所示,剥离带HT粘贴于保护带PT的端部。

在本实施例中,在粘贴剥离带HT之前,将尖锐的第1剥离构件59向保护带PT的周侧面刺入,从而使保护带PT的端部以卷曲状变形。因此,剥离带HT与保护带PT的接触面积更大,因此,能够提高剥离带HT与保护带PT之间的粘合力。

在剥离带HT粘贴于保护带PT的端部之后,第2剥离机构52使剥离带回收部105工作,将剥离带HT卷起并回收。通过卷起剥离带HT,如图22的(b)所示,保护带PT的端部与剥离带HT成为一体地被卷起,从晶圆W剥离。

通过保护带PT的端部被剥离,从而在晶圆W的周缘部形成有剥离开始部位Ds。剥离开始部位Ds为使用液体L进行的保护带PT的剥离开始的区域,相当于作为Tb层与晶圆W之间的界面的开始剥离保护带PT的部位。

步骤S5-3(液体的供给)

通过形成剥离开始部位Ds,从而开始供给液体L的过程。即,如图23所示,使液体供给单元17下降,使液体供给喷嘴68的排出口68a靠近剥离开始部位Ds。然后,从排出口68a排出液体L,向剥离开始部位Ds供给液体L。通过预先将保护带PT的端部的局部从晶圆W剥离,从而所供给的液体L能够与晶圆W和粘合材料Tb之间的界面相接触。另外,未与剥离开始部位Ds相接触而是附着在晶圆W之上的液体L也通过毛细管现象被向剥离开始部位Ds引导。

通过向剥离开始部位Ds供给液体L,从而保护带PT的粘合力在剥离开始部位Ds急剧下降。即,如图24所示,在剥离开始部位Ds,液体L与晶圆W和粘合材料Tb相接触。通过液体L和粘合材料Tb的接触,形成由粘合材料Tb所含的亲液体性材料C和液体L构成的非粘合性的层。

即,分子量比较低的亲液体性材料C在分子量比较高的高分子粘合剂Vh的分子之间移动并靠近液体L。另外,由于液体L也是低分子,因此,在高分子粘合剂Vh的分子之间移动并靠近亲液体性材料C的分子。液体L的分子和亲液体性材料C的分子彼此靠近,亲液体性材料C溶解或分散于液体L,从而如图25所示,在剥离开始部位Ds及其附近,在晶圆W与粘合材料Tb之间形成由液体L和亲液体性材料C构成的液层CS。

液体L和亲液体性材料C均不具有粘合力,因此,晶圆W与保护带PT之间的粘合被液层CS阻碍。因而,由于液体L的接触导致保护带PT相对于晶圆W的粘合力大幅度下降,几乎变为零。其结果是,在剥离开始部位Ds的附近,保护带PT能够容易地从晶圆W剥离。

步骤S5-4(保护带整体的剥离)

在将液体L向剥离开始部位Ds供给之后,开始将保护带PT的整体从晶圆W剥离的工序。即,如图27所示,第2剥离机构52利用剥离带回收部105对剥离带HT进行卷取并回收,将保护带PT与剥离带HT一体地从晶圆W的表面剥离。通过液体L与剥离开始部位Ds相接触,剥离开始部位Ds及其附近的保护带PT仅通过施加非常小的卷取力就能够容易地从晶圆W剥离。

通过剥离开始部位Ds处的保护带PT被从晶圆W剥离,从而晶圆W与粘合材料Tb之间的界面即开始剥离的部位作为剥离部位Dp向图25的右方移动。然后,位于剥离开始部位Ds的液体L由于毛细管现象靠近该剥离部位Dp地移动,与剥离部位Dp相接触。

其结果是,如图26所示,在通过剥离开始部位Ds处的保护带PT的剥离而新形成的剥离部位Dp,液体L的分子与亲液体性材料C的分子彼此靠近。然后,亲液体性材料C溶解或分散于液体L,在剥离部位Dp及其附近新形成液层CS。通过在剥离部位Dp形成液层CS,从而在剥离部位Dp及其附近,保护带PT相对于晶圆W的粘合力大幅度下降。通过由第2剥离机构52施加较小的卷取力St,从而剥离部位Dp及其附近的保护带PT从晶圆W剥离,剥离部位Dp进一步向右方移动。

这样,第2剥离机构52维持液体L与剥离部位Dp的至少局部相接触的状态,并且使保护带PT相对于剥离台11向y方向相对地移动来将保护带PT从晶圆W剥离。通过维持液体L与剥离部位Dp相接触的状态,从而连锁地重复在剥离部位Dp形成液层CS的过程、剥离部位Dp处的保护带PT的粘合力因液层CS的形成而大幅度下降的过程、以及以微小的卷取力将粘合力大幅度下降的部分的保护带PT从晶圆W剥离从而使剥离部位Dp进一步向右方移动的过程。通过重复这些连锁反应,从而剥离部位Dp以有液体L接触的状态到达晶圆W的右端,保护带PT的整体从晶圆W剥离。

步骤S5-5(晶圆和带的干燥)

在从晶圆W的整个面剥离了保护带PT的状态下,在晶圆W的表面和保护带PT的粘合面附着有液体L。因此,为了防止该液体L在之后的工序中对晶圆装配装置1造成影响,进行去除附着于晶圆W和保护带PT的液体L并对两者进行干燥的工序。

在从晶圆W剥离保护带PT之后,使剥离台11沿着轨道41向前方移动,到达干燥位置。通过向干燥位置移动,从而剥离台11配置于排液床133b的中心部之上。在使剥离台11移动到干燥位置之后,进行由工件干燥机构131对晶圆W的干燥和由带干燥机构132对保护带PT的干燥。

图28的(a)和图28的(b)表示利用带干燥机构132对保护带PT进行干燥的工序。即,将附着有液体L的状态的保护带PT配置于吸液辊143和吸液辊144之间,使吸液辊144靠近吸液辊143地移动。如图28的(a)所示,通过该移动,保护带PT由吸液辊143和吸液辊144夹持。

在夹持保护带PT之后,如图28的(b)所示,第2剥离机构52将保护带PT连同剥离带HT一起卷起,并且带干燥机构132使吸液辊143和吸液辊144旋转。附着于保护带PT的液体L在保护带PT被卷起的过程中被吸液构件143b和吸液构件144b吸收。即,通过吸液辊143和吸液辊144去除附着于保护带PT的液体L,从而保护带PT被干燥。

图29的(a)和图29的(b)表示利用工件干燥机构131对晶圆W进行干燥的工序。即,在保持着装配架MF的剥离台11移动到干燥位置之后,使飞散防止壁133a从初始位置向连接位置下降。在该装配架MF中,液体L附着于晶圆W的表面。通过下降后的飞散防止壁133a与排液床133b相连接,从而如图29的(a)所示,形成收纳剥离台11的飞散防止槽133。

在形成飞散防止槽133之后,控制部106使真空装置141工作来进行真空抽吸,并且使旋转马达50工作来使旋转轴49高速旋转。通过旋转轴49旋转,从而剥离台11绕z方向的轴线旋转而产生离心力。在该离心力的作用下,附着于晶圆W的液体L向晶圆W外飞散,被迅速地从晶圆W的表面去除。被从晶圆W去除的液体L经由形成于排液床133b的排液孔133c被抽吸去除。通过去除液体L,从而晶圆W的干燥完成。

步骤S5-6(向接收位置的返回)

当晶圆W和保护带PT的干燥完成时,使飞散防止壁133a从连接位置向初始位置上升,解除由飞散防止槽133对剥离台11的收纳。通过飞散防止壁133a的上升,能够使剥离台11向排液床133b的外部移动。在使飞散防止壁133a上升之后,使剥离台11从干燥位置向接收位置移动。通过剥离台11返回接收位置,从而步骤S5的一系列的过程完成,向步骤S6前进。

<实施例的结构所产生的效果>

根据上述实施例的装置,在将具有通过与液体L相接触来使粘合力下降的粘合材料Tb的保护带PT从晶圆W剥离的过程中,将保护带PT的外周部的局部从晶圆W剥离,形成剥离开始部位Ds。然后,向剥离开始部位Ds的至少局部供给液体L,以剥离开始部位Ds作为开始点来将保护带PT从晶圆W剥离。

这时,维持液体L与伴随着保护带PT的剥离而移动的剥离部位Dp相接触的状态并且剥离保护带PT。即,维持液体L始终相对于作为保护带PT的粘合材料Tb与晶圆W之间的界面的开始剥离的部位相接触的状态。因而,在该界面开始剥离的部位因液体L的接触而粘合力大幅度下降,因此,能够大幅度减小以卷起保护带PT的力为例的剥离保护带PT时所需的力(剥离力St)。

在从晶圆W剥离保护带PT时,与作用于保护带PT的剥离力St相应的大小的应力作用于晶圆。因此,通过大幅度减小保护带PT的剥离所需的剥离力St,从而剥离保护带PT时作用于晶圆W的应力也大幅度减小。因而,即使在使用薄型化的晶圆W的情况下,也能够可靠地避免由于保护带PT的剥离导致晶圆W发生破裂等异常的情形。

此外,在本实施例中,由于使用具有感湿粘合力下降性的粘合材料Tb的保护带PT和液体L将保护带PT从晶圆W剥离,因此,能够更可靠地避免在剥离保护带PT之后的晶圆W上残留粘合材料Tb的一部分的现象(残胶现象)。

即,在用于剥离保护带PT的以往方法中,以克服粘合材料Tb的粘合力的方式施加较大的力来卷起保护带PT。因此,如图30的(a)所示,在粘合材料Tb的层的内部发生断裂J、保护带PT从晶圆W剥离的情形高频率地发生。当发生该断裂时,如图30的(b)所示,粘合材料Tb的一部分残存于晶圆W,对形成于晶圆的电路造成不良影响。

此外,即使在使用热剥离性或紫外线剥离性的粘合材料Tb作为保护带PT的情况下,也难以恰当地避免残胶现象。即,因加热或紫外线照射,粘合材料Tb的整层的粘合力减小,因此在卷起保护带PT时在粘合材料Tb的层的内部发生断裂J。

另一方面,在本实施例中,针对具有感湿粘合力下降性的粘合材料Tb,向其与晶圆W之间的界面供给液体L。通过液体L的供给,如图30的(c)所示,在晶圆W与粘合材料Tb之间的界面形成非粘合性的液层CS,因此,粘合材料Tb的整体与基材Ta一起从晶圆W剥离。因而,除了能得到能够大幅度减小晶圆W与保护带PT之间的粘合力的效果,如图30的(d)所示,还能够得到避免粘合材料Tb的一部分残留的现象这样的效果。

并且,在本实施例中,能够减小在使用剥离带HT时晶圆W受到的应力。即,以往在保护带的粘合力较大的状态下将该保护带从晶圆剥离,因此,为了克服该粘合力,需要进一步增大剥离带与保护带之间的结合力。因此,以往在将剥离带粘贴于保护带时,将用于使剥离带折回的板状的棱边构件按压于保护带来将剥离带粘贴于保护带的较大的范围。然后,将棱边构件按压于保护带,并且使卷起构件从晶圆的一端侧向另一端侧移动。

在这样以往的结构中,在将剥离带粘贴于保护带时,因棱边构件的按压而产生的应力作用于包括晶圆W的形成有电路的区域在内的晶圆的较大的范围。因此,在晶圆的电路形成区域发生破裂等异常的频率变高。

另一方面,在实施例的结构中,通过液体L与粘合材料Tb的接触而大幅度减小保护带PT的粘合力,在该状态下将保护带PT从晶圆W剥离。因此,即使在剥离带HT和保护带PT之间的结合力比较小的情况下,也能够将剥离带HT和保护带PT一体地剥离。此外,不必为了粘贴剥离带HT而使用棱边构件。因而,不必将剥离带HT按压于保护带PT进行粘贴,因此,能够避免因按压导致应力作用于晶圆W。

此外,即使剥离带HT和保护带PT之间的结合力较小,也能够将剥离带PT和保护带PT一体地剥离,因此,能够将粘贴剥离带HT的区域限定为,与晶圆W的未形成电路的端部区域相当的保护带PT。作为一个例子,如实施例那样,限定成仅在粘贴于环状凸部r的保护带PT的局部粘贴剥离带HT,通过卷起该剥离带HT,能够将保护带PT从晶圆W剥离。因而,能够在将剥离带HT粘贴于保护带PT时,更可靠地防止应力作用于晶圆W的电路。

另外,本次公开的实施方式在所有方面都是例示,而不是限制性的说明。本发明的范围不是由上述的实施方式的说明示出,而是由权利要求书示出,并且包含与权利要求书等同的意思和范围内的所有变更(变形例)。作为例子,本发明能够如下述这样变形实施。

(1)在实施例的步骤S5-2中,通过将第1剥离构件59向基材Ta的层刺入来使保护带PT的端部变形,但并不限定于此。即,也可以是,将第1剥离构件59向粘合材料Tb的层刺入来使保护带PT的端部变形。尤其在如下这一点优选:当调整第1剥离机构51的高度以使第1剥离构件59向粘合材料Tb与晶圆W之间的界面刺入时,能够在不使用剥离带HT的情况下形成剥离开始部位Ds。

不过,如实施例那样,当调整第1剥离机构51的高度以使第1剥离构件59向基材Ta的层刺入时,能够可靠地避免第1剥离构件59与晶圆W相干扰而导致晶圆W破损这样的情形。此外,在使第1剥离构件59向保护带PT的侧面刺入时,粘合性的粘合材料Tb不会附着于第1剥离构件59,因此,也能够举出能够防止第1剥离构件59的顶端部59a劣化这样的优点。

(2)在实施例中,使用第1剥离构件59来形成剥离开始部位Ds,使用相对于第1剥离构件59独立的结构的液体供给单元17向剥离开始部位Ds供给液体L,但并不限定于此。即,也可以是,使用如图31的(a)所示那样的第1剥离构件59P,进行剥离开始部位Ds的形成和液体L的供给。

变形例的第1剥离构件59P在顶端部59a的两侧具有供液构件150。作为一个例子,供液构件150为渗入有液体L的海绵等多孔材料,顶端部59a使保护带PT的端部变形,并且从该端部供给液体L。优选的是,与供液构件150的顶端部分相比,顶端部59a稍微突出。

在该变形例的步骤S5-2中,如图31的(b)所示,通过将第1剥离构件59P的顶端部59a向粘合材料Tb的侧面刺入,从而使保护带PT的端部变形。在使顶端部59a刺入了的状态下,进一步将第1剥离构件59P向右方推进,从而向变形了的保护带PT的侧面按压供液构件150。

通过按压供液构件150,从而渗入到供液构件150的液体L向供液构件150的外部渗出,沿着第1剥离构件59P的表面向顶端部59a流动。因而,通过按压供液构件150,从而液体L向由顶端部59a形成的剥离开始部位Ds供给。通过这样的结构,能够使用同一构件连续地完成步骤S5-2和步骤S5-3的工序。因而,能够实现装置的简化和剥离过程的缩短化。

另外,使用同一构件进行保护带PT的端部的变形和液体L的供给的结构并不限定于在第1剥离构件59具有供液构件150的结构。作为其他的例子,如图31的(c)所示,能够举出在第1剥离构件59的内部具有液体供给管151的结构。液体供给管151是供液体L流通的管,液体供给管151的排出口设于顶端部59a或其附近。在这样的结构中,也能够使第1剥离构件59的顶端部59a向粘合材料Tb的侧面刺入,与此同时,从液体供给管151的设于顶端部59a的排出口排出液体L,向由顶端部59a形成的剥离开始部位Ds供给液体L。

(3)在实施例中,步骤S5-2的形成剥离开始部位Ds的工序是使用第1剥离机构51和第2剥离机构52来进行的,但并不限定于此。即,也可以是,仅使用第1剥离机构51,将第1剥离构件59向保护带PT的周侧面刺入,使保护带PT的端部呈卷曲状变形,从而形成剥离开始部位Ds。此外,也可以是,仅使用第2剥离机构52,利用第2剥离构件119将剥离带HT粘贴于保护带PT的端部的表面,将剥离带HT卷取并回收,从而将保护带PT的端部与剥离带HT一体地卷起,将保护带PT的端部从晶圆W剥离,从而形成剥离开始部位Ds。

此外,形成剥离开始部位Ds的结构并不限定于第1剥离机构51或第2剥离机构52。即,也可以是,如图32的(a)所示,使用吸附垫153吸附保护带PT的端部,维持该吸附状态并且使吸附垫153上升。在该情况下,如图32的(b)所示,伴随着吸附垫153的上升,保护带PT的端部从晶圆W剥离,形成剥离开始部位Ds。

并且,如图32的(c)所示,在晶圆W具有凹口N的情况下,能够利用其他结构形成剥离开始部位Ds。通过对具有凹口N的晶圆W粘贴圆形的保护带PT,从而成为保护带PT在凹口N的部分从晶圆W的端部伸出的构造。因此,如图32的(d)所示,在凹口N的部分,使突起构件155从下方上升。通过使突起构件155上升,从而如图32的(e)所示,凹口N的部分处的保护带PT被推上去。其结果是,粘贴于晶圆W的端部的保护带PT被从晶圆W剥离,形成剥离开始部位Ds。

(4)在实施例的步骤S5中,液体L的注入次数是1次,但也可以注入多次。尤其如图33的(a)所示那样,在利用凸块Ba等在晶圆W形成有凹凸的情况下,优选液体L注入多次。

如实施例那样,在从平坦的晶圆W剥离保护带PT的情况下,在步骤S5-4的剥离保护带PT的整体的工序中,比较容易维持液体L与剥离部位Dp相接触的状态。但是,在从形成有凹凸并且起伏较大的晶圆W剥离保护带PT的情况下,维持液体L与剥离部位Dp相接触的状态比较困难。

即,如图33的(b)所示,在剥离晶圆W的平坦的部分处的保护带PT的情况下,液体L由于毛细管现象而容易靠近并接触剥离部位Dp。通过液体L的接触,粘合材料Tb相对于晶圆W的粘合力大幅度减小,因此,用于将保护带PT从晶圆W剥离所需的剥离力St变得非常小。这时,作用于晶圆W的应力非常小。

另一方面,在剥离晶圆W的凹凸部分处的保护带PT的情况下,如图33的(c)所示,存在如下的情形:由于液体L卡在以凸块Ba等为例的凸状的区域,导致液体L无法与移动走的剥离部位Dp相接触。当液体L不与剥离部位Dp接触时,粘合材料Tb相对于晶圆W的粘合力不会下降,因此,为了剥离保护带PT,需要较大的剥离力St。其结果是,容易发生无法恰当地剥离保护带PT的情形,或者因施加较大的剥离力St而对晶圆W施加应力导致晶圆W破损的情形。

因此,在液体L不再与剥离部位Dp接触的情况下,再次使液体供给单元17工作,如图33的(d)所示,向剥离部位Dp供给液体L。通过液体L再次与剥离部位Dp相接触,剥离力St下降,因此,能够容易地再次将保护带PT从晶圆W剥离。

在这样的变形例中,优选地具有检测保护带PT在剥离部位Dp的粘合力的粘合传感器。作为粘合传感器的一个例子,能够举出如图33的(b)等所示那样的检测剥离力St的剥离力传感器157。剥离力St是为了克服保护带PT在剥离部位Dp的粘合力地将保护带PT从晶圆剥离所需的力。因而,通过测量剥离力St,能够测量保护带PT在剥离部位Dp的粘合力。在通过剥离力传感器157显示剥离力St成为预定的值以上的情况下,液体L不与剥离部位Dp或剥离开始部位Ds接触,因此,能够判断为需要液体L的再供给。

作为剥离力传感器157的一个例子,能够举出检测剥离走的保护带PT的张力的传感器。当剥离力St较大时,保护带PT的张力也较大,因此,通过测量该张力,能够检测剥离力St。此外,作为判断液体L的再供给的必要性的结构,也可以使用用于检查剥离部位Dp或剥离开始部位Ds与液体L的接触的、相机等光学传感器。

(5)在实施例的步骤S5-4中,通过卷取并回收粘贴于保护带PT的端部的剥离带HT,从而将保护带PT的整体从晶圆W剥离,但步骤S5-4并不限定于使用剥离带HT的结构。即,也可以是,如图34所示,使用把持构件159把持保护带PT的端部,使把持构件159相对于剥离台11向预定方向相对地移动,从而将保护带PT的整体从晶圆W剥离。在该情况下,能够省略第2剥离机构52,而具有把持构件159。

(6)在实施例的步骤S5-5中,对晶圆W和保护带PT进行干燥的结构也可以适当使用其他构件。作为进行干燥的结构的其他例子,能够举出通过吹出空气等气体来对晶圆W或保护带PT进行干燥的结构。此外,也可以是,通过按压平板状的吸液性材料(一个例子为海绵),来吸收去除附着于晶圆W或保护带PT的液体L。作为另外的结构,也可以使用通过加热使附着于晶圆W或保护带PT的液体L汽化的结构。

(7)在实施例中,作为片状粘合材料,例示了保护带PT,但片状粘合材料并不限定于保护带PT,也可以是以支承带DT为例的各种粘合带。即,对于具有粘合力的任意片状的材料,能够应用本发明的结构。

(8)在实施例中,例示了如下的结构:作为片状粘合材料剥离装置的保护带剥离装置3为晶圆装配装置1的一部分,但并不限定于此。即,作为片状粘合材料剥离装置,也可以是独立的装置,也可以对其他的晶圆处理装置应用本发明的片状粘合材料剥离装置。

(9)在实施例中,作为粘贴片材的对象的工件,例示了俯视时呈圆形的晶圆W,但工件的形状和材料并不限定于此。本实施例的结构能够应用基板、面板、晶圆等各种半导体用构件来作为工件。另外,作为工件的形状,除了圆形之外,也可以是矩形、多边形、大致圆形等。此外,并不限定于具有环状凸部r的结构,也可以是平坦的形状。此外,工件也可以是具有曲面的形状。

(10)在实施例中,液体L并不限定于超纯水,而是能够适当变更。在使用亲水性的材料作为液体L的情况下,作为液体L的例子,能够举出以甲醇或乙醇为例的酒精、酮、醛等。作为液体L,也可以使用疏水性的材料。在液体L为疏水性的情况下,作为亲液体性材料C,使用疏水性溶剂和亲和性较高的材料,从而能够实现本发明的结构。

(11)在实施例中,作为粘合材料Tb所含的高分子粘合剂Vh即聚合物,例示了A聚合物,但并不限定于此。作为高分子粘合剂Vh即聚合物的其他的例子,能够举出如以下说明的具有丙烯酸-2-乙基己酯的聚合物(以下设为“B聚合物”)。以下说明使用B聚合物和RHEODOLTW-L120得到变形例的粘合材料Tb的工序。

说明得到B聚合物的溶液的工序。首先,通过混合100质量份的丙烯酸-2-乙基己酯、25.5质量份的丙烯酰基吗啉酸、18.5质量份的丙烯酸-2-羟乙基酯、0.3质量份的聚合引发剂(过氧化苯甲酰(BPO))以及溶剂(甲苯)而配制了单体组合物。接着,将该单体组合物投入到在1升圆底可分离式烧瓶装配有可分离式罩、分液漏斗、温度计、氮气导入管、李比希冷凝器、真空密封件、搅拌棒以及搅拌叶片的聚合用实验装置,一边搅拌一边在常温下进行6小时氮气置换。然后,在氮气流入的情形下,一边搅拌,一边在60℃下保持8小时进行聚合,得到树脂溶液。将得到的树脂溶液冷却至室温。然后,在该树脂溶液中,作为具有聚合性碳-碳双键的化合物,加入12.3质量份的甲基丙烯酸异氰基乙酯(昭和电工公司制,商品名:Karenz MOI,“Karenz”为注册商标)。并且,添加0.1质量份的二月桂酸二丁基锡IV(和光纯药工业公司制),在空气氛围下,在50℃下搅拌24小时,从而配制了B聚合物的溶液。

接着,说明由B聚合物的溶液得到(11)的变形例的粘合材料Tb的工序。针对每100质量份的B聚合物溶液,添加作为交联剂的5质量份的CORONATE L(东曹株式会社制,“CORONATE”为注册商标)、作为光聚合引发剂的1质量份的Irgacure369(BASF日本株式会社制,“Irgacure”为注册商标)以及作为亲液体性材料C的0.5质量份的RHEODOL TW-L120(花王株式会社制),将它们均匀地混合,从而配制粘合材料Tb。另外,RHEODOL TW-L120能够在预先溶解于乙酸乙酯的状态下与B聚合物溶液混合。

RHEODOL TW-L120的量调整为,相对于B聚合物的溶液为5质量%以下。另外,RHEODOL TW-L120的量优选为,相对于B聚合物的溶液为3质量%以下,更优选为2质量%以下,最优选地处于0.05质量%~1.5质量%的范围内。另外,由于由变形例的粘合材料Tb得到保护带PT的工序与实施例相同,因此省略说明。

B聚合物具有通过紫外线的照射来使粘合力下降的性质,即,具有紫外线固化性。即,由B聚合物的溶液和RHEODOL TW-L120得到的粘合材料Tb具有紫外线固化性和感湿粘合力下降性这两种性质。因而,在将具有含B聚合物的粘合材料Tb的保护带PT从晶圆W剥离的情况下,首先向该保护带PT照射紫外线,使粘合力以一定程度下降,然后,使液体L与保护带PT和晶圆W之间的界面相接触来使粘合力更大幅度地下降,从而能够恰当地将保护带PT从晶圆W剥离。

在将具有含B聚合物的粘合材料Tb的保护带PT从晶圆W剥离的情况下,保护带剥离装置3的剥离单元16还具有配设有紫外线灯201a的紫外线照射机构201。然后,在步骤S5-2中,首先如图35的(a)所示,使用紫外线照射机构201对粘合材料Tb照射紫外线Va。通过紫外线的照射,粘合材料Tb相对于晶圆W的粘合力下降。

不过,在照射了该紫外线的状态下,粘合材料Tb具有一定的粘合力。因此,若要在该状态下不使用液体L就将保护带PT的整体从晶圆W剥离,则应力作用于晶圆W而导致晶圆W破损的情形高频率地发生。

因此,在照射了紫外线Va之后,如图35的(b)所示,使第1剥离构件59的顶端部59a向保护带PT的外周部刺入来使基材Ta的端部变形。然后,在剥离带HT粘贴于保护带PT的端部的状态下,将该剥离带HT卷起,从而在晶圆W的周缘部形成剥离开始部位Ds。然后开始步骤S5-3,如图35的(c)所示,使用液体供给喷嘴68向剥离开始部位Ds供给液体L。

通过液体L与具有感湿粘合力下降性的粘合材料Tb相接触,从而粘合材料Tb的粘合力进一步下降或消失。因此,在步骤S5-4中,在剥离保护带PT的整体时,能够大幅度减小作用于晶圆W的应力的大小。因而,不会在晶圆W发生破损,能够以更小的剥离力St容易地将保护带PT从晶圆W剥离。

另外,作为B聚合物的替代,也可以使用如以下说明的含丙烯酸丁酯等的聚合物(以下设为“C聚合物”)、或含丙烯酸-2-乙基己酯等的聚合物(以下设为“D聚合物”)。C聚合物和D聚合物与B聚合物同样地具有紫外线固化性。以下说明得到C聚合物的工序和得到D聚合物的工序。另外,由于使用C聚合物和RHEODOL TW-L120得到粘合材料Tb的工序以及使用D聚合物和RHEODOL TW-L120得到粘合材料Tb的工序与使用B聚合物和RHEODOL TW-L120得到粘合材料Tb的工序相同,因此省略说明。

说明得到C聚合物的溶液的工序。首先,通过混合100质量份的丙烯酸丁酯、78质量份的丙烯酸乙酯、40质量份的丙烯酸-2-羟乙基酯、0.3质量份的聚合引发剂(过氧化苯甲酰(BPO))以及溶剂(甲苯)来配制单体组合物。接着,将该单体组合物投入到在1升圆底可分离式烧瓶装配有可分离式罩、分液漏斗、温度计、氮气导入管、李比希冷凝器、真空密封件、搅拌棒以及搅拌叶片的聚合用实验装置,一边搅拌一边在常温下进行6小时氮气置换。然后,在氮气流入的情形下,一边搅拌一边在60℃下保持6小时,并且在78℃下保持1小时进行聚合,得到树脂溶液。将得到的树脂溶液冷却至室温。然后,在该树脂溶液中,作为具有聚合性碳-碳双键的化合物,加入42.6质量份的甲基丙烯酸异氰基乙酯(昭和电工公司制,商品名:Karenz MOI,“Karenz”为注册商标)。并且,添加0.2质量份的二月桂酸二丁基锡IV(和光纯药工业公司制),在空气氛围下,在50℃下搅拌24小时,从而配制了C聚合物的溶液。

说明得到D聚合物的溶液的工序。首先,通过混合100质量份的丙烯酸-2-乙基己酯、25.5质量份的丙烯酰基吗啉酸、22质量份的丙烯酸-2-羟乙基酯、0.3质量份的聚合引发剂(过氧化苯甲酰(BPO))以及溶剂(甲苯)来配制单体组合物。接着,将该单体组合物投入到在1升圆底可分离式烧瓶装配有可分离式罩、分液漏斗、温度计、氮气导入管、李比希冷凝器、真空密封件、搅拌棒以及搅拌叶片的聚合用实验装置,一边搅拌一边在常温下进行6小时氮气置换。然后,在氮气流入的情形下,一边搅拌一边在60℃下保持8小时进行聚合,得到树脂溶液。将得到的树脂溶液冷却至室温。然后,在该树脂溶液中,作为具有聚合性碳-碳双键的化合物,加入22.5质量份的甲基丙烯酸异氰基乙酯(昭和电工公司制,商品名:KarenzMOI,“Karenz”为注册商标)。并且,添加0.1质量份的二月桂酸二丁基锡IV(和光纯药工业公司制),在空气氛围下,在50℃下搅拌24小时,从而配制了D聚合物的溶液。

(12)在实施例中,若粘合材料Tb具有感湿粘合力下降性,则并不限定于含有亲液体性材料C的结构。作为一个例子,能够确认的是,通过对B聚合物或C聚合物的溶液添加光聚合引发剂和交联剂而得到的粘合材料Tb即使不含有亲液体性材料C,也具有感湿粘合力下降性。在将具有该粘合材料Tb的保护带PT从晶圆W剥离的情况下,与实施例同样地形成剥离开始部位Ds并使液体L与该剥离开始部位Ds相接触,从而粘合材料Tb相对于晶圆W的粘合力大幅度下降或消失。

- 片状粘合材料剥离装置

- 片状粘合材料的粘贴方法和片状粘合材料的粘贴装置