一种钢铁厂含铁含锌固体废料直接熔炼工艺装置

文献发布时间:2023-06-19 11:30:53

技术领域

本发明属于钢铁厂含铁含锌固体废料资源化处理技术领域,特别涉及一种钢铁厂含铁含锌固体废料直接熔炼工艺装置,可以完全不使用焦炭的钢铁厂含铁含锌固体废料直接熔炼工艺及装置。

背景技术

钢铁生产过程中的含铁含锌固体废料,主要来自于烧结、球团、冶炼、轧制等各个工序的除尘和废水治理工艺,具有数量大、种类多、成分复杂且波动大等特点,一般TFe含量在30%~70%,同时废料中富含Zn、Pb、K、Na、C等有价元素,因此必须加以回收利用。粉尘资源化利用的核心在于充分回收利用粉尘中的铁、有价金属、碳等元素,同时分离并综合利用不能在钢铁生产中循环的有害因素。

我国钢铁企业现有尘泥利用途径以低Zn尘泥返回烧结、高锌尘泥外销或填埋为主,无法满足清洁、高效和资源化的生产要求,而且给高炉冶炼带来了严重的不利影响。转底炉工艺由于可以实现Fe、Zn、C等的综合利用,近年来得到了一定程度的发展,但同时也存在产品还原度底、质量差、投资高、运行成本高等问题。Oxycup和DK法处理钢铁厂固废具有较长时间的应用实践,其产品是铁水,铁水经过预处理后可用于转炉炼钢,同时可产生高热值煤气、炉渣、富锌粉尘的副产品,但同时也存在一些不足,如Oxycup工艺需使用大块冶金焦,且设备运行周期短、维修工作量大,DK法使用了烧结造块工艺,具有污染大、能耗高等缺点。

CN103614562A公开了“一种熔融炉处理钢铁厂固体废弃物工艺方法”,该方法通将固废先进行过冷/热造块,然后与焦炭一起加入熔融炉,可生产铁水,同时可回收锌、铅提纯产品。该方法可得到铁水,同时回收有用元素,但必须使用焦炭,同时流程较长,热造块过程中污染较大。

CN109097588A公开了“一种含铁含锌固废资源化利用的装置及方法”,该方法将固废与焦粉和粘结剂一起压球,然后进行预还原,之后与焦炭一起加入终还原熔炼炉,可生产铁水、炉渣并回收氧化锌,该方法仍然必须使用焦炭且需要造块,流程复杂,投资高。

发明内容

本发明的目的在于提供一种钢铁厂含铁含锌固体废料直接熔炼工艺装置,克服了流程复杂,投资高等缺陷;实现了完全不使用焦炭、原料无需造块、清洁环保、工艺简洁、可生产液态铁水和综合回收锌、铅等有价元素。

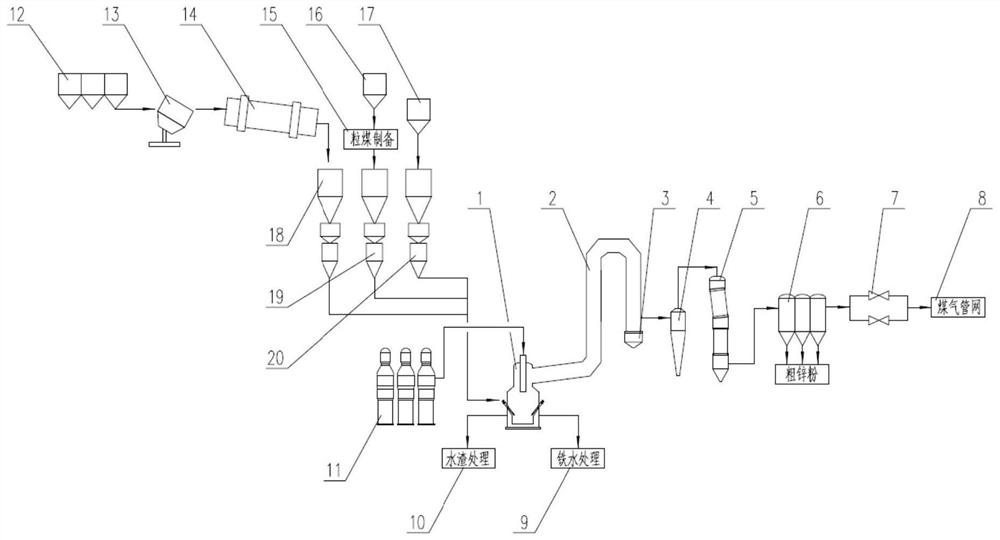

本发明的装置包括直接熔炼炉1,水冷烟道2,重力除尘器3,高温旋风4,余热锅炉5,布袋除尘器6,减压阀组7,煤气管网8,铁水处理系统9,水冲渣系统10,热风炉(或氧气管道)11,含铁粉料和白云石仓12,含铁粉料混匀制粒装置13,含铁粉料预热装置14,粒煤制备系统15,原煤仓16,石灰仓17,热粉料喷吹系统18,粒煤喷吹系统19,石灰喷吹系统20。含铁粉料和白云石仓12通过皮带机与含铁粉料混匀制粒装置13连接,含铁粉料混匀制粒装置13过皮带机与含铁粉料预热装置14连接,含铁粉料预热装置14出口与热粉料喷吹系统18连接,热粉料喷吹系统18通过固体料喷枪与直接熔炼炉1连接,原煤仓16通过皮带机与粒煤制备系统15连接,粒煤制备系统15出口与粒煤喷吹系统19连接,粒煤喷吹系统19通过固体料喷枪与直接熔炼炉1连接,石灰仓17通过管道与石灰喷吹系统20连通,石灰喷吹系统20通过固体料喷枪与直接熔炼炉1连接,热风炉(或氧气管道)11通过热风管道和热风喷枪(或氧气喷枪)与直接熔炼炉1连通,直接熔炼炉1的煤气出口与水冷烟道2的入口连通,水冷烟道2的出口与重力除尘器3的入口连通,重力除尘器3的出口与高温旋风4的入口连通,高温旋风4的出口与余热锅炉5的入口连通,余热锅炉5的出口与布袋除尘器6的入口连通,布袋除尘器5的出口与减压阀组7连通,减压阀组7出口与煤气管网8连通;直接熔炼炉1通过渣口、渣沟和出铁口、铁沟分别与水冲渣系统10和铁水处理系统9连接。

本发明所述的钢铁厂含铁含锌固体废料直接熔炼工艺的工艺步骤及控制的技术参数如下:

按照100:5~20的比例,将含铁含锌固废和白云石加入含铁粉料混匀装置13,混匀后通过皮带机加入含铁粉料预热装置,含铁粉料在预热装置内被预热至200-800℃,预热装置所用燃料来自冷却后的直接熔炼炉煤气,预热后的含铁粉料运至热粉料喷吹系统料仓;原煤经皮带机运送至喷煤系统原煤仓,经破碎、干燥后运至粒煤喷吹系统喷吹罐,粒煤粒度≤3mm;石灰粉经吸排罐车输送至石灰喷吹系统料仓。

含铁含锌粉料、粒煤和石灰粉在氮气载气作用下,分别经热粉料喷吹管线、石灰喷吹管线和粒煤喷吹管线,汇合后经固体料喷枪喷入直接熔炼炉内的渣铁熔池中,在熔池内铁氧化物和氧化锌被铁水中溶解的碳元素还原,生成液态铁水和熔渣,同时氧化锌被还原成锌单质,并在1450-1650℃的炉内温度下气化进入煤气,并随煤气一起排出炉外。

来自热风炉的氧含量为35-42%的1200℃的热风(或纯氧),经热风喷枪(或氧气喷枪)从直接熔炼炉顶部喷入炉内,富氧热风(或纯氧)与炉内煤气发生二次燃烧,并向熔池内持续提供热量,维持熔池反应的持续进行。

铁水和熔渣分别经铁口和渣口排出炉外,熔渣经水淬后得到水冲渣,可用作生产水泥的原料,铁水运至炼钢厂或铸铁。

来自直接熔炼炉的1450~1650℃的煤气经水冷烟道冷却至800~1000℃,先后经重力除尘器和旋风除尘器除尘后,含尘量由20~100g/Nm

来自重力除尘器、高温旋风除尘器、余热锅炉的除尘灰,可经氮气气力输送至原料场,与含铁含锌粉料混合后,作为原料重新入炉冶炼。

所述的含铁粉料预热装置可以采用回转窑或流化床或其它预热装置。

直接熔炼炉所用的燃料为无烟煤或无烟煤与烟煤的混合物或焦粉。

直接熔炼炉炉底耐材设有排铅缝,冷凝后的液态金属铅可以通过炉缸侧壁的排铅孔排出,收集后得到粗铅。

本发明的优点在于:

1.本工艺可以直接使用含铁含锌固废粉料进行熔炼,无需进行冷压块或烧结造块,可以使用全粉煤冶炼,无需焦炭,省去了烧结和焦化,因此,本工艺流程简洁,并且具有低排放和环境友好的特点,可以实现清洁冶炼。

2.由于采用全粉料入炉,因此熔炼炉冶炼效率较高,且本工艺自身产生的粉尘固废可以100%回用。

3.由于含铁含锌固废成球性差,与转底炉和DK工艺相比,本工艺大大减少了原料造块过程中的返矿率,提高了生产效率。

4.本工艺可以实现对粗锌粉的回收利用,脱锌率达到95%以上,同时获得纯净液态铁水以及水冲渣,可以实现含铁含锌固废铁、锌、铅等有价元素的资源化高效利用;

附图说明

图1本发明装置结构示意图。其中,直接熔炼炉1,水冷烟道2,重力除尘器3,高温旋风4,余热锅炉5,布袋除尘器,6,减压阀组7,煤气管网8,铁水处理系统9,水冲渣系统10,热风炉(或氧气管道)11,含铁粉料和白云石仓12,含铁粉料混匀制粒装置13,含铁粉料预热装置14,粒煤制备系统15,原煤仓16,石灰仓17,热粉料喷吹系统18,粒煤喷吹系统19,石灰喷吹系统20。

图2为本发明提供的钢铁厂含铁含锌固体废料直接熔炼工艺流程图。

具体实施方式

图1、图2为本发明的一种具体实施方式。

如图1所示,本发明的装置包括直接熔炼炉1,水冷烟道2,重力除尘器3,高温旋风4,余热锅炉5,布袋除尘器6,减压阀组7,煤气管网8,铁水处理系统9,水冲渣系统10,热风炉(或氧气管道)11,含铁粉料和白云石仓12,含铁粉料混匀制粒装置13,含铁粉料预热装置14,粒煤制备系统15,原煤仓16,石灰仓17,热粉料喷吹系统18,粒煤喷吹系统19,石灰喷吹系统20。含铁粉料和白云石仓12通过皮带机与含铁粉料混匀制粒装置13连接,含铁粉料混匀制粒装置13过皮带机与含铁粉料预热装置14连接,含铁粉料预热装置14出口与热粉料喷吹系统18连接,热粉料喷吹系统18通过固体料喷枪与直接熔炼炉1连接,原煤仓16通过皮带机与粒煤制备系统15连接,粒煤制备系统15出口与粒煤喷吹系统19连接,粒煤喷吹系统19通过固体料喷枪与直接熔炼炉1连接,石灰仓17通过管道与石灰喷吹系统20连通,石灰喷吹系统20通过固体料喷枪与直接熔炼炉1连接,热风炉(或氧气管道)11通过热风管道和热风喷枪(或氧气喷枪)与直接熔炼炉1连通,直接熔炼炉1的煤气出口与水冷烟道2的入口连通,水冷烟道2的出口与重力除尘器3的入口连通,重力除尘器3的出口与高温旋风4的入口连通,高温旋风4的出口与余热锅炉5的入口连通,余热锅炉5的出口与布袋除尘器6的入口连通,布袋除尘器5的出口与减压阀组7连通,减压阀组7出口与煤气管网8连通;直接熔炼炉1通过渣口、渣沟和出铁口、铁沟分别与水冲渣系统10和铁水处理系统9连接。

本发明的具体工艺流程如图2所示,下面结合具体实施例作进一步的说明。

选取上表中7种含铁含锌固废作为原料,按照表中配比进行配料,按照炉渣二元碱度为1.2,四元碱度为1.1以及吨铁喷煤850kg,确定含铁含锌固废、煤粉、石灰粉、白云石粉的配比。含铁含锌固废与白云石混合后进入回转窑预热,加热至750℃,经高温斗提运加入热粉料喷吹系统;原煤经粒煤制备系统制取粒度≤3mm的粒煤;石灰粉经石灰喷吹系统与热粉料喷吹系统和粒煤制备喷吹系统管道汇合后,经固体料喷枪吹入直接熔炼炉内的熔池中,煤粉中的碳一部分溶解进入铁水,给铁水增碳,另一部分与铁矿粉进行还原生产煤气,原料中的氧化锌也被碳还原生产锌蒸汽进入煤气,煤气在上升过程中与来自热风炉的1200℃含氧35%的富氧热风燃烧,炉内二次燃烧率控制在55%,煤气燃烧放出的热量通过渣层向铁水熔池进行传递,锌蒸汽在煤气燃烧和降温过程中被二次氧化成氧化锌,含有氧化锌的直接熔炼炉煤气经水冷烟道、重力除尘、高温旋风、余热锅炉、干法除尘后,煤气含尘量降低到5mg/Nm

技术效果

1.通过本工艺可以对钢铁企业各种粉尘进行处理,在无需焦炭和烧结的前提下,通过将含铁含锌固废粉料和粉煤直接吹入熔炼炉的方式,可以得到高温液态铁水和水渣,同时通过干法除尘回收粗锌粉以及回收粗铅,从而可以实现对含铁含锌固废资源的高效资源化回收利用;

2.本工艺具有工艺流程简洁、占地少、环保清洁的技术特点。

- 一种钢铁厂含铁含锌固体废料直接熔炼工艺装置

- 一种钢铁厂含铁含锌固体废料直接熔炼工艺装置