一种纳米相变蓄放热材料及其制备方法

文献发布时间:2023-06-19 11:30:53

技术领域

本发明涉及相变材料技术领域,具体涉及一种纳米相变蓄放热材料及其制备方法。

背景技术

太阳能干燥农产品技术是以太阳能为热源,将新鲜农产品干制成为脱水产品的一种技术,具有节能、节本、环保特点和效能,是农产品干燥的理想方式之一。温室作为农业生产中的重要设施,温室反季节性、反地域性的功能特点使其为园艺作物冬季栽培提供了一个适宜的小气候环境。太阳能干燥农产品技术以及温室园艺作物冬季栽培的供热方式主要有热水加热、热风加热、蒸汽加热、电加热、辐射加热、燃料燃烧加热以及太阳能蓄热供热等形式。其中,太阳能蓄热供热是一种利用太阳能集热器收集太阳辐射并转化为热能蓄热供热的技术。但是,由于太阳能并非稳定供应,为供应阴雨(雪)天、夜间时之负载需求,需由储热材料储存热能,稳定供应负载热能,将白天太阳能集热的热量进行存储,在需热设施中将热量放出,这就要求储热材料具有蓄热快且放热慢的特点。

相变材料(PCM)可通过固液相变过程实现热能的存储和释放,已广泛用于热管理系统中。目前,有机类相变材料(如石蜡、棕榈酸和聚乙二醇等)由于潜热密度高,无污染以及可回收利用的优势,人们进行了广泛的研究。但是,有机PCM具有导热系数低和容易泄漏的缺点,这大大影响了有机PCM热量的存储和释放。

为了解决导热系数低的问题,采用的办法通常是在PCM中添加导热填料。常用的导热填料包括金属及其氧化物(如铝铁铜类),碳基材料(如碳纳米管、石墨烯、泡沫碳等)以及其他一些材料(二氧化硅、氮化硼等)。为了减少有机PCM在熔融状态下的流失,经常需要添加封装材料来固定有机PCM,其中包括微胶囊化包封技术,多孔材料吸附以及静电纺丝技术等被研究使用。例如,“石蜡/高密度聚乙烯/膨胀石墨导热增强型复合相变材料热导率的影响因素”(高分子材料科学与工程,第31卷第5期,2015年,第83-86页)公开了石蜡/高密度聚乙烯/膨胀石墨导热增强型复合相变材料,其PMC2和PMC3的热导率为0.617W/(m·K)和0.883W/(m·K);“HDPE/EG/石蜡导热定形相变材料的制备及性能”(材料工程,第43卷第4期,2015年,第42-46页)公开了当石蜡含量为70%,EG含量为3%、5%和7%时,PCM的热导率为0.548~0.815W/(m·K)。然而上述石蜡/高密度聚乙烯/膨胀石墨复合材料的潜热损失大,导致其不能同时兼具蓄热速度快且放热速度慢的性能。

发明内容

鉴于此,本发明的目的在于提供一种纳米相变蓄放热材料及其制备方法,本发明提供的纳米相变蓄放热材料热导率中等、渗漏率低,对温度响应速度提高25.9%,潜热损失小,经过超过100次的热循环(0-70℃)测试展现出良好的热稳定性。

为了实现上述发明目的,本发明提供以下技术方案:

本发明提供了纳米相变蓄放热材料,包括石蜡、高密度聚乙烯和膨胀石墨;

所述石蜡、高密度聚乙烯和膨胀石墨的质量比为9:1:(0.1~0.7)。

本发明提供了上述技术方案所述纳米相变蓄放热材料的制备方法,包括以下步骤:

将石蜡熔化,得到熔融石蜡;

将所述熔融石蜡和高密度聚乙烯粉第一混合,得到粘稠状石蜡/高密度聚乙烯;

将所述粘稠状石蜡/高密度聚乙烯和膨胀石墨第二混合后冷却,得到纳米相变蓄放热材料。

优选的,所述熔化的温度为45~85℃。

优选的,所述高密度聚乙烯粉的粒径为80~200目。

优选的,所述第一混合的温度为130~200℃,时间为2~4h。

优选的,所述第二混合的温度为130~200℃,时间为1~2h。

本发明还提供了上述技术方案所述的纳米相变蓄放热材料或上述技术方案所述制备方法制备的纳米相变蓄放热材料在太阳能干燥或温室大棚固热中的应用。

本发明提供了一种纳米相变蓄放热材料(石蜡/HDPE/EG),包括石蜡、高密度聚乙烯和膨胀石墨;所述石蜡、高密度聚乙烯和膨胀石墨的质量比为9:1:(0.1~0.7)。本发明提供的纳米相变蓄放热材料(PCM)中,石蜡(Paraffin)是一种优良的储热介质,但熔融的液体石蜡容易造成泄漏,阻碍了储热装置的稳定性;为了减少泄漏,采用高密度聚乙烯(HDPE)作为包装载体,降低了纳米相变蓄放热材料的渗漏率;膨胀石墨(EG)具有膨胀的疏松结构,作为导热填料提供了有效的热网络并增强了石蜡的吸附;本发明提供的纳米相变蓄放热材料的热导率中等、渗透率低,对温度响应速度提高25.9%,潜热损失小,经过超过100次的热循环测试展现出良好的热稳定性。

本发明提供的制备方法,操作简单,适宜工业化生产。

附图说明

图1为EG和实施例1制备的PCM10-5的SEM图,其中,(a)为EG在标尺为10μm下的SEM图,(b)为EG在标尺为2μm下的SEM图,(c)为PCM10-5在标尺为10μm下的SEM图,(d)为PCM10-5在标尺为2μm下的SEM图;

图2为Paraffin、HDPE、EG和实施例1制备的PCM10-5的X射线衍射图;

图3为Paraffin、HDPE、EG和实施例1制备的PCM10-5的傅里叶红外光谱图;

图4为Paraffin和实施例1制备的PCM10-5熔炼和凝固过程中的差示扫描量热图;

图5为实施例1~3制备的纳米相变蓄放热材料和对比例1制备的石蜡/高密度聚乙烯在熔化和在25℃条件下的凝固过程中的温度-时间曲线,其中,a为熔化曲线,b为凝固曲线;

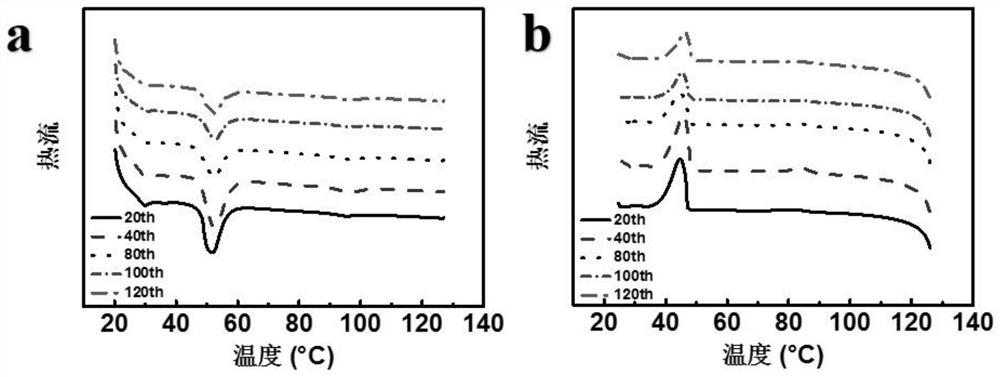

图6实施例1制备的PCM10-5在不同循环熔炼和凝固过程中的差示扫描量热曲线图,其中a为熔炼,b为凝固;

图7为实施例1制备的PCM10-5的潜热的循环稳定性图;

图8为实施例1制备的PCM10-5的在不同周期的傅里叶红外光谱图;

图9为实施例1制备的PCM10-5、对比例1制备的Paraffin/HDPE(9:1)以及纯石蜡(Paraffin)在70℃下渗漏测试结果图;

图10为对比例4制备的PCM2和PCM3的潜热循环稳定性结果图;

图11为对比例5制备的PCM的潜热循环稳定性图。

具体实施方式

本发明提供一种纳米相变蓄放热材料,包括石蜡、高密度聚乙烯和膨胀石墨;

所述石蜡、高密度聚乙烯和膨胀石墨的质量比为9:1:(0.1~0.7)。

在本发明中,若无特殊说明,所有的原料组分均为本领域技术人员熟知的市售商品。

在本发明中,所述石蜡的熔点优选为47~50℃。

在本发明中,所述高密度聚乙烯的粒径优选为80~200目,更优选为100~150目;所述高密度聚乙烯优选购买于东莞市兴隆塑胶有限公司。

在本发明中,所述膨胀石墨优选购买于江苏先丰纳米材料科技有限公司(XFNANO公司)。

在本发明中,所述石蜡、高密度聚乙烯和膨胀石墨的质量比为9:1:(0.1~0.7),优选为9:1:(0.2~0.6),更优选为9:1:(0.3~0.5)。

本发明提供了上述技术方案所述纳米相变蓄放热材料的制备方法,包括以下步骤:

将石蜡熔化,得到熔融石蜡;

将所述熔融石蜡和高密度聚乙烯粉第一混合,得到粘稠状石蜡/高密度聚乙烯;

将所述粘稠状石蜡/高密度聚乙烯和膨胀石墨第二混合后冷却,得到纳米相变蓄放热材料。

本发明将石蜡熔化,得到熔融石蜡。在本发明中,所述熔化的温度优选为45~85℃,更优选为50~80℃,最优选为60~70℃。

得到熔融石蜡后,本发明将将所述熔融石蜡和高密度聚乙烯粉第一混合,得到粘稠状石蜡/高密度聚乙烯。在本发明中,所述高密度聚乙烯粉的粒径优选为80~200目,更优选为100~150目。在本发明中,所述第一混合的温度优选为130~200℃,更优选为150~170℃;所述第一混合的时间优选为2~4h,更优选为2.5~3h;所述第一混合的方式优选为搅拌混合,本发明对于所述搅拌混合的速度和时间没有特殊限定,能够将HDPE充分分散在石蜡中即可。

得到粘稠状石蜡/高密度聚乙烯后,本发明将所述粘稠状石蜡/高密度聚乙烯和膨胀石墨第二混合后冷却,得到纳米相变蓄放热材料。

在本发明中,所述第二混合的温度为130~200℃,更优选为150~170℃;所述第二混合的时间为优选为1~2h,更优选为1~1.5h;所述第二混合的方式优选为搅拌混合,本发明对于所述搅拌混合的速度和时间没有特殊限定,能够将膨胀石墨充分分散在粘稠状石蜡/高密度聚乙烯中即可。

所述第二混合后,本发明优选还包括将所述第二混合的产物置于模具中再进行冷却,本发明对于所述模具没有特殊限定,采用本领域技术人员熟知的模具即可;本发明对于所述冷却的方式没有特殊限定,采用本领域技术人员熟知的冷却方式冷却至室温即可。

本发明还提供了上述技术方案所述的纳米相变蓄放热材料或上述技术方案所述制备方法制备的纳米相变蓄放热材料在太阳能干燥农产品或温室大棚供热中的应用。

本发明提供的纳米相变蓄放热材料的热导率中等、渗透率低且对温度响应速度相对于纯石蜡提高,具有良好的热稳定性,

下面将结合本发明中的实施例,对本发明中的技术方案进行清楚、完整地描述。显然,所描述的实施例仅仅是本发明一部分实施例,而不是全部的实施例。基于本发明中的实施例,本领域普通技术人员在没有做出创造性劳动前提下所获得的所有其他实施例,都属于本发明保护的范围。

实施例1

将Paraffin(热导率为0.239W/(m·K))置于烧杯中在70℃条件下熔化,得到熔融石蜡;

在130℃、搅拌条件下,将HDPE粉末(200目)加入到熔融石蜡中搅拌2h使得HDPE均匀分散在石蜡中,得到粘稠状石蜡/高密度聚乙烯;

将EG加入到所述粘稠状石蜡/高密度聚乙烯中继续搅拌混合1h后倒入模具中冷却至室温,得到纳米相变蓄放热材料(简写为PCM10-5),其中,Paraffin、HDPE和EG的质量比为9:1:0.5。

PCM10-5的热导率为0.641W/(m·K),热导率相比纯石蜡提升168%。

EG和实施例1制备的PCM10-5的SEM图如图1所示,其中,(a)为EG在标尺为10μm下的SEM图,(b)为EG在标尺为2μm下的SEM图,(c)为PCM10-5在标尺为10μm下的SEM图,(d)为PCM10-5在标尺为2μm下的SEM图。由图1可知,EG不仅可以效地与石蜡混合,也可以构建PCM的内部导热路径;PCM10-5内部石蜡、HDPE和EG之间具有良好的均匀性。

Paraffin、HDPE、EG和实施例1制备的PCM10-5的X射线衍射图如图2所示。由图2可知,在HDPE中,主要吸收峰位于21.5°和23.8°,可以分配给PE的正交晶体形式的110和200基面;在PCM10-5中,EG在26.5°的主要吸收峰为由于添加的EG含量低,因此明显减弱;HDPE和EG的添加对石蜡的结晶相和结晶度没有影响,并且PCM10-5的结构稳定;表明,PCM10-5中石蜡、高密度聚乙烯和膨胀石墨只是一种简单的物理混合物,不会形成新的化学结构。

Paraffin、HDPE、EG和实施例1制备的PCM10-5的傅里叶红外光谱图如图3所示。由图3可知,HDPE的主要吸收峰为2920、1480、720cm

Paraffin和实施例1制备的PCM10-5熔炼和凝固过程中的差示扫描量热图(相变潜热)如图4所示,由图4可知,PCM10-5的相变潜热为119J/g,与纯石蜡(相变潜热139.3J/g)相比,PCM10-5的潜热(即蓄热量)相对于纯石蜡降低了14.57%。

实施例2

按照实施例1的方法制备纳米相变蓄放热材料,与实施例1的不同之处在于Paraffin、HDPE和EG的质量比为9:1:0.3,得到纳米相变蓄放热材料(简写为PCM10-3);PCM10-3的热导率为0.516W/(m·K),导热性能与纯石蜡相比提升115%,相变潜热为118.9J/g,热损失14.6%(与1相比热损失差不多,但是导热性能提升比1小)

实施例3

按照实施例1的方法制备纳米相变蓄放热材料,与实施例1的不同之处在于Paraffin、HDPE和EG的质量比为9:1:0.1,得到纳米相变蓄放热材料(简写为PCM10-1);PCM10-1的热导率为0.341W/(m·K),导热性能与纯石蜡相比提升42.7%;PCM10-1的相变潜热为131.5J/g,热损失为6%。

对比例1

将Paraffin置于烧杯中在70℃条件下熔化,得到熔融石蜡;

在130℃、搅拌条件下,将HDPE粉末(200目)加入到熔融石蜡中搅拌2h使得HDPE均匀分散在石蜡中,得到粘稠状石蜡/高密度聚乙烯;

将所述粘稠状石蜡/高密度聚乙烯置于模具中冷却固化,得到石蜡/高密度聚乙烯(简写为Paraffin/HDPE(9:1)),Paraffin/HDPE(9:1)的热导率为0.351W/(m·K),70℃极限温度下渗漏率为34.5%;其中,Paraffin和HDPE的质量比为9:1。

实施例1~3制备的纳米相变蓄放热材料和对比例1制备的石蜡/高密度聚乙烯在熔化和在25℃条件下的凝固过程中的温度-时间曲线如图5所示,其中,a为熔化曲线,b为凝固曲线。由图5可知,与Paraffin/HDPE(9:1)相比,将温度加热到55℃时,PCM10-1、PCM10-3和PCM10-5的加热时间分别缩短了5.5%、13.4%和25.9%,说明本发明制备的纳米相变蓄放热材料对温度的响应速度明显比Paraffin/HDPE(9:1)更快;在25℃条件下进行冷却,在1800s之后,Paraffin/HDPE(9:1)、PCM10-1、PCM10-3和PCM10-5的温度分别为33.22℃、29.3℃、28.41℃和27.72℃,表明,EG的加入改善了材料的导热性并提高了其热传递速率;由石蜡、HDPE和EG构成的纳米相变蓄放热材料可以有效提高能源利用率。

实施例1制备的PCM10-5在不同循环熔炼和凝固过程中的差示扫描量热曲线图如图6所示,其中a为熔炼,b为凝固;PCM10-5的潜热的循环稳定性如图7所示;PCM10-5在不同周期的傅里叶红外光谱如图8所示,由图5~7可知,实施例1制备的PCM10-5在热循环中蓄热不会显着下降,并且相变温度几乎不变;与PCM10-5的初始潜热相比,在120个热循环后熔化和凝固的热量分别为92%和95%;FT-IR光谱表明,特征峰的形状和位置在120个循环后没有变化,这表明PCM10-5是稳定的,并且没有发生化学反应。因此,PCM10-5具有优异的热可靠性和稳定性,尤其是在低温热管理设备中具有出色的稳定性,可用时间长。

实施例1制备的PCM10-5、对比例1制备的Paraffin/HDPE(9:1)以及纯石蜡(Paraffin)在70℃下渗漏测试结果如图9所示。由图9可知,Paraffin/HDPE(9:1)在70℃极限温度下的渗漏率约为40%,PCM10-5在70℃极限温度下的渗漏率约为30%,说明HDPE能够提高石蜡的防渗透性能。

对比例2

按照实施例1的方法制备纳米相变蓄放热材料,与实施例1的不同之处在于EG替换为Fe

对比例3

按照实施例1的方法制备纳米相变蓄放热材料,与实施例1的不同之处在于EG替换为3D石墨,纳米相变蓄放热材料的热导率为0.617W/(m·K),相变潜热为197J/g,且循环15次后热损失就达到5%;

由实施例1和对比例2~3可知,本发明采用EG的导热性能优于四氧化三铁以及3D石墨作为导热填充剂。

对比例4

按照“石蜡/高密度聚乙烯/膨胀石墨导热增强型复合相变材料热导率的影响因素”(高分子材料科学与工程,第31卷第5期,2015年,第83-86页)提供的方法制备PCM2和PCM3,其中,PCM2中Paraffin:HDPE:EG质量比=7:3:0.5,PCM3中Paraffin:HDPE:EG质量比=7:3:1。

PCM2的导热性能相比于纯石蜡提升了90.4%,蓄热量相对于纯石蜡降低了35%。

PCM2和PCM3的潜热循环稳定性结果如图10所示。由图10可知,在120个热循环后熔化和凝固后,PCM2和PCM3热循环前后潜热损失约为5%,但PCM2和PCM3复合材料由于HDPE的引入使得材料的潜热下降均超过40%(石蜡的初始相变潜热约为230J/g,PCM2的相变潜热约为150J/g,PCM3的相变潜热约为150.2J/g),实施例1的潜热损失远远小于PCM2和PCM3,说明本发明制备的纳米相变蓄放热材料的蓄热性能优于PCM2和PCM3。

对比例5

按照“HDPE/EG/石蜡导热定形相变材料的制备及性能”(材料工程,第43卷第4期,2015年,第42-46页)提供的方法制备HDPE/EG/石蜡导热定形相变材料,其中,石蜡的质量分数为70%,EG的质量分数分别为3%、5%和7.5%(即paraffin:HDPE:EG质量比为7:2.7:0.3、7:2.5:0.5和7:2.25:0.75,PCM的潜热循环稳定性如图11所示。由图11可知,在120个热循环后熔化和凝固后,paraffin:HDPE:EG质量比为7:2.7:0.3、7:2.5:0.5和7:2.25:0.75时PCM循环前后的潜热损失大致在10%以内,但7:2.7:0.3、7:2.5:0.5和7:2.25:0.75的复合PCM由于HDPE掺入的导致的相变潜热下降均超过33%(石蜡初始相变潜热为230J/g,PCM的相变潜热约为153~158J/g),潜热损失远远大于实施例1的潜热损失,说明本发明制备的纳米相变蓄放热材料的蓄热性能优于本对比例制备的PCM。

以上所述仅是本发明的优选实施方式,应当指出,对于本技术领域的普通技术人员来说,在不脱离本发明原理的前提下,还可以做出若干改进和润饰,这些改进和润饰也应视为本发明的保护范围。

- 一种纳米相变蓄放热材料及其制备方法

- 一种复合相变材料及其制备方法、蓄能泥浆和蓄能地板