一种用于深度变推力火箭发动机的气液喷注器

文献发布时间:2023-06-19 11:34:14

技术领域

本发明涉及变推力火箭发动机技术,具体涉及一种用于深度变推力火箭发动机的气液喷注器。

背景技术

低成本、高可靠性已经成为火箭发动机发展的主要方向,而可重复使用是实现低成本的一条重要途径。要实现可重复使用,变推力发动机必不可少。就喷注器来说,实现变推力可以采用固定喷注面积,改变喷注压降;也可以采用固定喷注压降,改变喷注面积。

在变推力发动机中,固定喷注面积的喷注器面临的问题是:当工况过低时,推进剂喷注压降过小,会造成喷注雾化不良,燃烧效率降低,甚至会带来燃烧不稳定的风险,所以为了兼顾性能,固定喷注面积的喷注器只能用于有限变推力幅度的发动机。当需要深度变推力时,选择变喷注面积的喷注器。

针栓喷注器是最常见的一种变喷注面积的喷注器,通过改变针阀与中心筒的相对位置实现喷注面积的调节,在低工况下也能保持较高的燃烧效率。但是,针栓喷注器也面临以下问题:特殊的喷注结构导致中心筒端头与高温燃气直接接触,如果不采取措施,极易发生端头烧蚀。为此,一些针栓喷注器被迫采用主动喷射冷却的方式避免端头烧蚀,但这又会导致喷注性能损失。

发明内容

为了解决现有变喷注面积的喷注器,由于中心筒端头与高温燃气直接接触,极易发生端头烧蚀;但采用主动喷射冷却方式避免端头烧蚀,会导致喷注性能损失的技术问题,本发明提供了一种用于深度变推力火箭发动机的气液喷注器。

为实现上述目的,本发明提供的技术方案是:

一种用于深度变推力火箭发动机的气液喷注器,其特殊之处在于:包括上端盖、内端盖、中心筒、外盖、下端盖和驱动件;

所述中心筒为中空结构;

所述上端盖的下端与中心筒固连,上端盖为下端开口的空腔结构;

所述内端盖设置在中心筒上,且位于上端盖的空腔内,内端盖外壁与上端盖内壁之间存在距离,内端盖、上端盖、中心筒之间形成液体喷注腔;

所述上端盖外侧壁设有与液体喷注腔连通的液体推进剂接口;

所述中心筒的上端面沿轴向设有圆周均布的多个矩形凹槽;

设矩形凹槽的内端中心位置为A,A到中心筒中心的径向连线为OA,矩形凹槽的中心线为AB,则OA和AB之间存在夹角α;

所述内端盖的下端面设有与矩形凹槽配合的凸块,凸块下端面与矩形凹槽槽底之间存在距离,凸块下端面、矩形凹槽槽底、矩形凹槽下部槽壁之间形成与液体喷注腔连通的矩形切向孔;

所述驱动件用于驱动内端盖上下移动,实现矩形切向孔截面面积的改变;

所述外盖为下端开口的空腔结构,其上端固定套装在中心筒上,下部内壁与中心筒外壁之间存在距离;

所述下端盖包括套筒和设置在套筒下端外壁的环形连接板,环形连接板与外盖下端固连,套筒套设在中心筒上且位于外盖的空腔内,所述外盖内壁与套筒外壁之间存在距离,外盖内壁和套筒外壁之间形成气体喷注腔;所述套筒内壁与中心筒外壁之间存在距离,套筒内壁与中心筒外壁之间形成与气体喷注腔连通的气体环缝腔;

所述外盖外侧壁设有与气体喷注腔连通的气体推进剂接口。

进一步地,所述夹角α为100°~120°。

进一步地,所述夹角α为105°。

进一步地,所述矩形凹槽的宽度0.5mm~2mm。

进一步地,所述中心筒下端面沿轴向设有圆周布置的多个凹槽。

进一步地,所述驱动件包括电机和连接杆,电机位于上端盖上方,连接杆的一端与电机输出相连,另一端穿过上端盖与内端盖固连。

进一步地,所述中心筒包括套管和设置在套管上部外壁的法兰盘,法兰盘用于与上端盖下端、外盖上端连接。

进一步地,所述内端盖下端面设有用于与套管内环面配合的环形定位凸台,环形定位凸台与套管内壁之间设有第三密封圈,环形定位凸台下端面设有用于第三密封圈限位的下挡板。

进一步地,所述上端盖下端面与法兰盘上端面之间设有第一密封圈;

所述外盖上端内环面与套管外壁之间设有第二密封圈;

所述外盖下端面与环形连接板上端面之间设有第四密封圈。

进一步地,所述连接杆与上端盖之间设有第五密封圈;上端盖的上端面设有用于第五密封圈轴向限位的上挡板。

与现有技术相比,本发明的优点是:

1、本发明气液喷注器的内端盖和中心筒之间形成矩形切向孔,矩形切向孔的喷注方向为非径向,由于离心力的作用,离开矩形切向孔的液体推进剂会贴着中心筒的内腔壁面旋转而下,流出中心筒的底端后会向四周喷射,并与从中心筒和下端盖配合形成气体环缝腔射出的气体推进剂,发生雾化燃烧。本发明取消了端头结构,引入矩形切向孔喷注结构,即可实现液体推进剂的四周喷射;同时驱动件驱动内端盖上下移动,使矩形切向孔截面面积改变,实现喷注面积的调节,适用于深度变推力发动机。

2、本发明气液喷注器取消了端头结构,回避了端头烧蚀的风险,同时可实现喷注面积的可调节;以及驱动件由电机和连接杆组成,喷注面积调节方式简便。

3、本发明气液喷注器的中心筒下端面沿轴向设有圆周布置的多个凹槽,使液体推进剂能够与气体推进剂在不同的空间高度上进行撞击雾化,实现空间上的分层燃烧,提高燃烧效率和燃烧稳定性。

4、本发明为了提高密封性,在上端盖下端面与法兰盘上端面之间、外盖上端内环面与中心筒外壁之间、外盖下端面与环形连接板上端面之间均设有密封圈。

附图说明

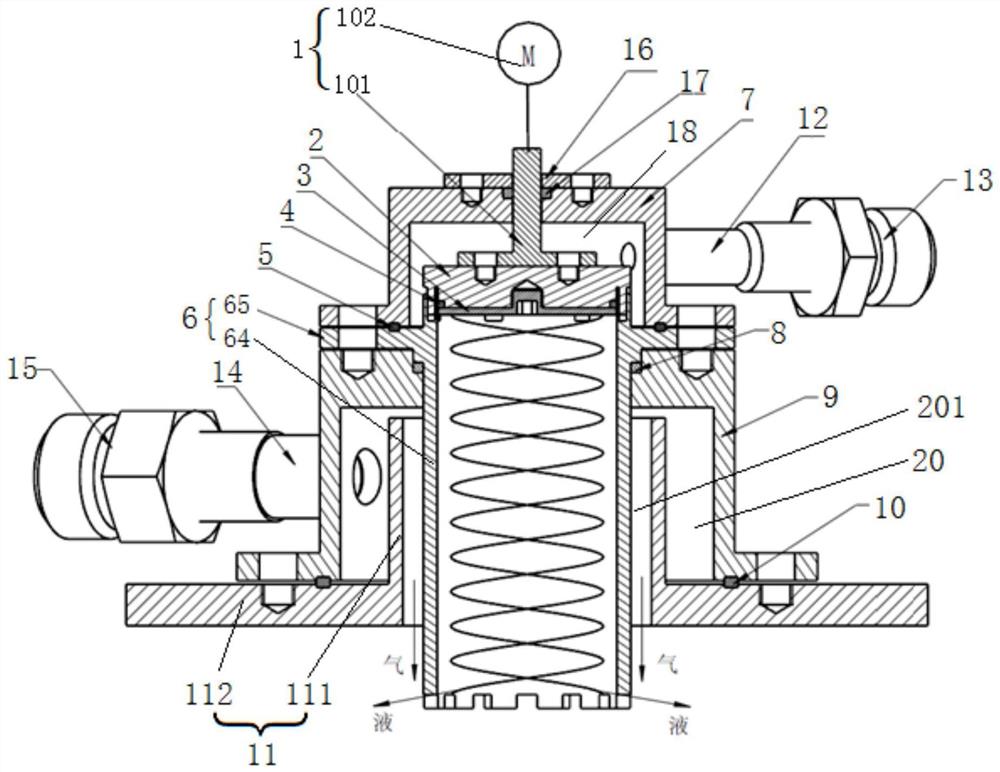

图1是本发明用于深度变推力火箭发动机的气液喷注器结构示意图;

图2为本发明用于深度变推力火箭发动机的气液喷注器中中心筒的俯视图;

图3是本发明用于深度变推力火箭发动机的气液喷注器中内端盖和中心筒的装配示意图;

图4为图3的爆炸图;

其中,附图标记如下:

1-驱动件,101-连接杆,102-电机,2-内端盖,21-凸块,22-环形定位凸台,3-下挡板,4-第三密封圈,5-第一密封圈,6-中心筒,61-矩形凹槽,62-凹槽,63-法兰盘,64-套管,7-上端盖,8-第二密封圈,9-外盖,10-第四密封圈,11-下端盖,111-套筒,112-环形连接板,12-液体推进剂接口管,13-液体推进剂接口,14-气体推进剂接口管,15-气体推进剂接口,16-上挡板,17-第五密封圈,18-液体喷注腔,19-矩形切向孔,20-气体喷注腔,201-气体环缝腔。

具体实施方式

以下结合附图和具体实施例对本发明的内容作进一步详细描述。

如图1所示,一种用于深度变推力火箭发动机的气液喷注器,包括上端盖7、内端盖2、中心筒6、外盖9、下端盖11和驱动件1。

如图2所示,中心筒6为中空结构,包括套管64和设置在套管64上部外壁的法兰盘63,套管64上端面沿轴向设有圆周均布的多个矩形凹槽61,矩形凹槽61的开口方向不经过中心筒6的中心,设矩形凹槽61的内端中心位置为A,A到中心筒6中心的径向连线为OA,矩形凹槽61的中心线为AB,径向连线OA和矩形凹槽61中心线之间存在夹角α。为了使推进剂进入中心筒6后贴壁旋流的效果达到最佳,夹角α应接近90°,但由于加工工艺原因,一般都在100°以上,通常夹角α取值为100°~120°,本实施例中夹角α取值105°,多个矩形凹槽61的开口方向沿圆周方向均布。矩形凹槽61的槽宽a一般在0.5~2mm之间,在工艺能够保证的情况下取低值。

如图3和图4所示,上端盖7为下端开口的空腔结构,其下端与法兰盘63固连;内端盖2设置在套管64上端的中空位置处,且内端盖2位于上端盖7的空腔内,内端盖2侧壁和上端盖7侧壁、内端盖2上端面和上端盖7下底面之间均存在距离,内端盖2外壁、上端盖7内壁、中心筒6之间形成液体喷注腔18;上端盖7外侧壁设有液体推进剂接口13,液体推进剂接口13通过液体推进剂接口管12与液体喷注腔18连通。

内端盖2的下端面设有与矩形凹槽61配合的凸块21,凸块21的数量与矩形凹槽61的数量相等,且位置一一对应,凸块21下端面与矩形凹槽61槽底之间存在距离,则凸块21下端面、矩形凹槽61槽底、矩形凹槽61下部槽壁之间形成与液体喷注腔18连通的矩形切向孔19。

驱动件1用于驱动内端盖2上下移动,实现矩形切向孔19截面面积的改变。

外盖9为下端开口的空腔结构,其上端紧配合套装在套管64上,并与法兰盘63固连,外盖9的下端内壁与套管64外壁之间存在距离。

下端盖11包括套筒111和设置在套筒111下端外壁的环形连接板112,环形连接板112与外盖9下端面固连,套筒111套设在套管64上且位于外盖9的空腔内,外盖9内壁与套筒111外壁之间存在距离,外盖9内壁和套筒111外壁之间形成气体喷注腔20;套筒111内壁与套管64外壁之间存在距离,套筒111内壁与套管64外壁之间形成与气体喷注腔20连通的气体环缝腔201。

外盖9外壁设有气体推进剂接口15,气体推进剂接口15通过气体推进剂接口管14与气体喷注腔20连通。

本实施例中,驱动件1包括电机102和连接杆101,电机102位于上端盖7上方,连接杆101的一端与电机102输出相连,另一端穿过上端盖7与内端盖2固连,连接杆101和内端盖2通过螺栓连接。连接杆101和内端盖2组成可移动组件,电机102带动连接杆101,使可移动组件线性移动,实现矩形切向孔19截面面积的调节。

本实施例气液喷注器在中心筒6底端沿轴向设有圆周布置的多个凹槽62,该凹槽62为矩形槽状结构,作用在于使液体推进剂从不同的轴向高度向四周喷射,与气体推进剂在不同的空间高度上进行撞击雾化,实现空间上的分层燃烧,有利于提高燃烧效率和燃烧稳定性。

上端盖7下端面与法兰盘63上端面之间设有第一密封圈5,第一密封圈5作用在于实现上端盖7和法兰盘63之间的轴向密封,防止液体推进剂向外界泄露。

外盖9上端内环面与中心筒6外壁之间设有第二密封圈8,第二密封圈8的作用在于实现外盖9和中心筒6之间的轴向密封,防止气体推进剂向外界泄露;上端盖7下端、中心筒6和外盖9上端通过螺栓连接。

内端盖2的下端面设有用于与套管64内环面配合的环形定位凸台22,环形定位凸台22与套管64内壁之间设有第三密封圈4,环形定位凸台22下端外部设有用于容置第三密封圈4的环形安装槽,环形定位凸台22的下端面设有下挡板3,下挡板3通过螺纹与内端盖2连接;第三密封圈4的作用在于实现内端盖2和套管64之间的径向密封,使液体推进剂尽可能的从矩形切向孔19流过;下挡板3的作用在于防止第三密封圈4的轴向移动,并且使第三密封圈4便于安装和更换。

外盖9下端面与环形连接板112上端面之间设有第四密封圈10,第四密封圈10的作用在于实现外盖9和下端盖11之间的轴向密封,防止气体推进剂向外界泄露。外盖9和下端盖11通过螺栓连接。

连接杆101与上端盖7之间设有第五密封圈17,且上端盖7上端面设有用于容置第五密封圈17的安装槽,上端盖7的上端面还设有上挡板16;第五密封圈17的作用在于实现上端盖7和连接杆101之间的径向密封,防止液体推进剂向外界泄露;上挡板16的作用在于防止第五密封圈17的轴向移动,并且使第五密封圈17便于安装和更换。上挡板16通过螺栓与上端盖7连接。

对于传统的针栓喷注器,中心筒端头的主要作用是使中心筒6底端封闭,迫使中心推进剂的运动方向从轴向变成径向射出中心筒6,与另一种推进剂撞击雾化。本发明采用离心式喷注器结构设计,取消了端头,引入矩形切向孔19喷注结构,实现中心推进剂运动方向的控制。同时,将切向孔孔型从圆孔改为矩形孔,现有圆形孔难以调节,本实施例通过驱动件1带动内端盖2上下移动,改变矩形孔面积实现喷注面积的调节。

本实施例气液喷注器的工作过程:

首先,液体推进剂从液体推进剂接口13进入液体喷注腔18(液体喷注腔18由上端盖7、中心筒6和内端盖2封闭形成);之后液体推进剂从矩形切向孔19进入中心筒6的内腔(矩形切向孔19由中心筒6和内端盖2配合形成)。由于离心力的作用,离开矩形切向孔19的液体推进剂会贴着中心筒6的内腔壁面旋转而下,最终流出中心筒6的底端后会向四周喷射,液体推进剂在中心筒6内腔的移动轨迹见图1中箭头所示;

在液体推进剂进入液体喷注腔18的同时,气体推进剂接口15进入气体喷注腔20(气体喷注腔20由外盖9和下端盖11的内筒配合形成);之后气体推进剂从气体喷注腔20的顶端进入气体环缝腔201(气体环缝腔201由中心筒6和下端盖11的内筒配合形成),并从气体环缝腔201的下端流出;

从环缝腔喷射出的气体推进剂和从中心筒6底端喷射出的液体推进剂相遇,从而发生雾化燃烧。

本发明气液喷注器在避免了端头烧蚀现象发生的同时,仍然能通过驱动件1动作改变矩形切向孔19截面面积,实现喷注面积的调节,适用于深度变推力发动机。

本实施例气液喷注器相比于现有针栓式喷注器具有以下特点:

1)无端头

本实施例气液喷注器取消了端头结构,在避免端头烧蚀的同时,仍然实现了喷注面积的可调节;

2)切向孔面积可调

本实施例气液喷注器实现了切向孔面积的可调节,有效拓宽了喷注结构的工况适应范围;

3)气液分层燃烧结构

本实施例气液喷注器底端出液位置设置矩形槽状结构,使液体推进剂能够与气体推进剂在不同的空间高度上进行撞击雾化,实现空间上的分层燃烧。

以上仅是对本发明的优选实施方式进行了描述,并不将本发明的技术方案限制于此,本领域技术人员在本发明主要技术构思的基础上所作的任何变形都属于本发明所要保护的技术范畴。

- 一种用于深度变推力火箭发动机的气液喷注器

- 一种用于高浓度过氧化氢变推力固液火箭发动机的流量定位可调直流喷注器