一种高浓度油泥回收油工艺系统

文献发布时间:2023-06-19 11:34:14

技术领域

本发明涉及油泥治理技术领域,特别涉及一种高浓度油泥回收油工艺系统。

背景技术

能源和环境与人类的生存和发展密切相关。石油是重要的战略资源,在未来几十年中仍将在能源系统中占据重要的地位。石油行业对环境影响日趋严重,尤其是含油污泥对生态环境和油田生产造成严重影响。如何实现对含油污泥的减量化、无害化和资源化处理已成为石油产业和环保领域亟待解决的问题。目前,国内外在油泥处理方面已有一些成熟的技术和方法,部分已经实现工业化,但或多或少存在些问题,如传统高浓度油泥回收油工艺通常是先将固液进行两相分离,再进一步的将液体中的油和水分离进而回收油。这样分离的步骤较为繁琐,需要寻找一种工艺流程,能将油泥中水、油、泥一步完成分离,从而简化回收油的工艺。

发明内容

针对现有技术存在的不足,本发明的目的在于提供一种高浓度油泥回收油的工艺系统,可以同时实现油、泥、水三相分离,解决了将固相和液相分离后还需进一步进行油水分离问题。针对高浓度液相油泥可实现回收油进行资源化再利用,同时实现含油污泥减量化的功效。

为了实现上述发明目的,本发明采用的技术方案如下:

一种高浓度油泥回收油工艺系统,包括油泥池、流化罐、气浮清洗罐、卧螺离心机、回收油罐、回收水罐和干燥机,所述油泥池和流化罐之间设有油泥池隔膜泵连通,所述流化罐和气浮清洗罐之间设有流化输送渣浆泵连通,所述气浮清洗罐和卧螺离心机之间设有清洗输送泵连通,所述回收油罐、回收水罐分别与卧螺离心机连通,所述干燥机通过设置螺旋输送机与卧螺离心机连通,所述回收水罐与流化罐连通并设置回收水输送泵将回收的水输送至流化罐。

进一步地,所述油泥池中设有滤网分隔成入料端和出料端,所述流化罐与出料端连通。

进一步地,所述流化罐和气浮清洗罐中均设有横向的搅拌装置,该搅拌装置的一端穿透流化池侧壁与外侧的电机连接,该流化罐和气浮清洗罐的内侧壁上均设有蒸汽盘管。

进一步地,所述气浮清洗罐的内侧壁上设有气浮装置。

进一步地,所述卧螺离心机设有三个出口,左端出口有两个分别设于上部和下部,其中上部的出口连接回收油罐,下部的出口连接回收水箱,右端底部设有固相出口连接螺旋输送机。

一种高浓度油泥的回收油工艺,包括以下步骤:

(1)油泥流化:将油泥池中的油泥导入流化罐中流化,加入破乳剂后进行流化,在输送入气浮清洗罐中搅拌一段时间后,得到流化后的油泥;

(2)油泥离心:将步骤(1)中得到的油泥通入卧螺离心机中进行离心,同时加入絮凝剂,离心出油水之后分别导入回收油缓冲罐和回收水缓冲罐,剩下的固体导流至浆液干燥机。

进一步地,在步骤(1)中,所述破乳剂为碱性表面活性剂,加入量为总油泥量的1%,所述流化时间为30-40min,所述搅拌时间为1-2h。

进一步地,在步骤(2)中,所述卧螺离心机的离心频率为20-40Hz,离心时间为5-10min,所述絮凝剂为聚丙烯酰胺和聚合氯化铝的混合物,絮凝剂的加入量为0.1%-0.3%。

综上所述,由于采用了上述技术方案,本发明的有益效果是:

本发明公开了一种高浓度油泥回收油的工艺流程,通过向流化罐中加入破乳剂,油泥经过流化罐、搅拌机后达到破乳、三相分层的目的。气浮清洗罐中的物质经过清洗输送泵输送至卧螺离心机进行三相分离。最终油进入回收油罐,水进入回收水箱,最终流入流化罐回用。泥通过螺旋输送机进入浆液干燥机进行干化。本工艺流程采用高浓度油泥回收油工艺流程,可同时实现油、泥、水三相分离,解决了将固相和液相分离后还需进一步进行油水分离问题。

附图说明

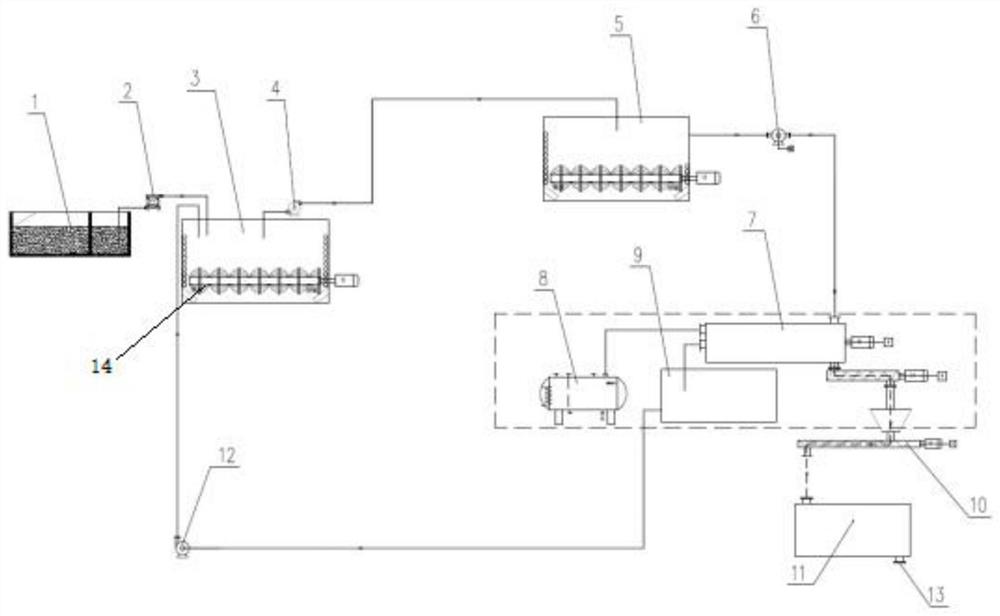

图1为高浓度油泥回收油结构示意图。

图2为高浓度油泥回收油工艺流程图。

附图中:油泥池1、油泥池隔膜泵2、流化罐3、流化输送渣浆泵4、气浮清洗罐5、清洗输送泵6、卧螺离心机7、回收油罐8、回收水罐9、螺旋输送机10、干燥机11、回收水输送泵12、固相油泥回收口13、搅拌装置14。

具体实施方式

为使本发明的目的、技术方案及优点更加清楚明白,以下举出优选实施例,对本发明进一步详细说明。然而,需要说明的是,说明书中列出的许多细节仅仅是为了使读者对本发明的一个或多个方面有一个透彻的理解,即便没有这些特定的细节也可以实现本发明的这些方面。

实施例1

一种高浓度油泥回收油工艺系统,包括油泥池1、流化罐3、气浮清洗罐5、卧螺离心机7、回收油罐8、回收水罐9和干燥机11,所述油泥池1和流化罐3之间设有油泥池隔膜泵2连通,所述流化罐3和气浮清洗罐5之间设有流化输送渣浆泵4连通,所述气浮清洗罐5和卧螺离心机7之间设有清洗输送泵6连通,所述回收油罐8、回收水罐9分别与卧螺离心机7连通,所述干燥机11通过设置螺旋输送机10与卧螺离心机7连通,所述回收水罐9与流化罐3连通并设置回收水输送泵12将回收的水输送至流化罐3。经分拣后含杂较少的液相高浓度油泥暂存于液相油泥池1中,高浓度油泥通过油泥池隔膜泵2将油泥输送至流化罐3中,流化罐3中的经过投加破乳剂进行破乳、加热搅拌实现流化后通过流化输送渣浆泵4输送至气浮清洗罐5中,气浮清洗罐5中的油泥经过加热、搅拌、气浮,并停留足够的乳化时间,在罐中可实现油、水、泥三相分层,分层后油泥通过清洗输送泵输送至(同时往输送管道中输送入絮凝剂)卧螺离心机7中进行三相分离,卧螺离心机7左端两出口分别连接回收油罐8和回收水罐9,右端底部固相出口连接螺旋输送机10。

油泥池1中设有滤网分隔成入料端和出料端,所述流化罐与出料端连通,流化罐3中需根据原料油泥的成分情况将油泥含固量调至10%-20%,以满足卧螺三相离心机的进料要求。

流化罐3和气浮清洗罐5中均设有横向的搅拌装置14,该搅拌装置14的一端穿透流化池侧壁与外侧的电机连接,该流化罐3和气浮清洗罐5的内侧壁上均设有蒸汽盘管;气浮清洗罐的内侧壁上设有气浮装置。流化罐和所述气浮清洗罐内部有蒸汽盘管及搅拌装置,以对罐中的油泥进行加热、搅拌,有利于油、水、泥三相进一步破乳分层;同时气浮清洗罐中还有气浮装置,有利于油的上浮分层。

卧螺离心机7为卧螺三相离心机,设有三个出口,左端出口有两个分别设于上部和下部,其中上部的出口连接回收油罐8,下部的出口连接回收水箱9,右端底部设有固相出口连接螺旋输送机10,螺旋输送机10与干燥机11连接,以进一步干化渣土,实现油泥减量化,干燥机11热介质采用170℃的饱和蒸汽,干燥机11的底部设有固相油泥回收口13。

工作原理:油泥经分拣后含杂较少的液相高浓度油泥暂存于液相油泥池1中,高浓度油泥通过油泥池隔膜泵将油泥输送至流化罐3中,流化罐3中根据原料情况加水或不加水保证油泥含固量为10%-20%,以满足卧螺三相离心机进料要求,流化罐3根据不同类别的油泥采用不同的流化温度(60-90℃)和流化药剂,同时搅拌(采用卧式搅拌)以保证油泥在流化罐3中达到均相流化状态;流化后油泥通过输送泵输送至气浮清洗罐5,气浮清洗罐5中通过投加药剂并辅以加热、蒸洗搅拌机械分散、降粘、气浮等调质手段,调整固体粒子群的性状和排列状态,使其中粘度大的吸附油解吸和破乳使之适合脱油并实现油、水、泥三相分层调质清洗分层后的油泥由泵输送到高效三相离心机,同时往高效三相离心机输送管道中加入絮凝剂,可将油、水、泥三相分离,分离后回收油达到94%左右,回收油中含固率、含水率≤2%,回收水中的含油率、含固率小于1%,分离后固相含油率≤5%,含水率50-60%,回收水可循环回用于流化罐调节含固量。分离后的固相油泥通过螺旋输送机送至干燥机进行干化处理,干燥机热介质采用170℃的饱和蒸汽。,干化后的油泥含水量≤30%,实现油泥减量化。

实施例2

一种高浓度油泥的回收油工艺,包括以下步骤:

(1)油泥流化:将油泥池中的油泥导入流化罐中流化,加入破乳剂后进行流化,破乳剂为碱性表面活性剂,加入量为总油泥量的1%,所述流化时间为30min,在输送入气浮清洗罐中搅拌1h后,得到流化后的油泥;

(2)油泥离心:将步骤(1)中得到的油泥通入卧螺离心机中进行离心,卧螺离心机的离心频率为20Hz,离心时间为5min,转速为2500r/min,同时加入絮凝剂,絮凝剂为聚丙烯酰胺和聚合氯化铝的混合物,絮凝剂的加入量为0.1%,离心出油水之后分别导入回收油缓冲罐和回收水缓冲罐,剩下的固体导流至浆液干燥机。

实施例3

一种高浓度油泥的回收油工艺,包括以下步骤:

(1)油泥流化:将油泥池中的油泥导入流化罐中流化,加入破乳剂后进行流化,破乳剂为碱性表面活性剂,加入量为总油泥量的1%,所述流化时间为40min,在输送入气浮清洗罐中搅拌2h后,得到流化后的油泥;

(2)油泥离心:将步骤(1)中得到的油泥通入卧螺离心机中进行离心,卧螺离心机的离心频率为40Hz,离心时间为10min,转速为2500r/min,同时加入絮凝剂,絮凝剂为聚丙烯酰胺和聚合氯化铝的混合物,絮凝剂的加入量为0.3%,离心出油水之后分别导入回收油缓冲罐和回收水缓冲罐,剩下的固体导流至浆液干燥机。

实施例4

一种高浓度油泥的回收油工艺,包括以下步骤:

(1)油泥流化:将油泥池中的油泥导入流化罐中流化,加入破乳剂后进行流化,破乳剂为碱性表面活性剂,加入量为总油泥量的1%,所述流化时间为35min,在输送入气浮清洗罐中搅拌1.5h后,得到流化后的油泥;

(2)油泥离心:将步骤(1)中得到的油泥通入卧螺离心机中进行离心,卧螺离心机的离心频率为30Hz,离心时间为8min,转速为2500r/min,同时加入絮凝剂,絮凝剂为聚丙烯酰胺和聚合氯化铝的混合物,絮凝剂的加入量为0.2%,离心出油水之后分别导入回收油缓冲罐和回收水缓冲罐,剩下的固体导流至浆液干燥机。

以上所述仅是本发明的优选实施方式,应当指出,对于本技术领域的普通技术人员来说,在不脱离本发明原理的前提下,还可以作出若干改进和润饰,这些改进和润饰也应视为本发明的保护范围。

- 一种高浓度油泥回收油工艺系统

- 一种油气田钻井废弃泥浆预分离-脱附-油回收耦合工艺系统