一种自动补焊装置以及其系统

文献发布时间:2023-06-19 11:34:14

技术领域

本发明金属零件焊接维修设备领域,具体的说,是一种自动补焊装置。

背景技术

大型金属零件在工厂中有广泛的应用,。零件在长时间的使用后,接触摩擦部分会产生磨损消耗,因此,零件在磨损后都需要修复和更换,其中把大型金属零件磨损位置焊接补起后再进行金属加工是最常用的大型金属零件修复方法,目前由于磨损情况和磨损程度无法自动判断,这类零件的修复全是人工焊接,劳动强度大,人员技术要求高,工作效率低下,我公司针对这些痛点设计发明了自动补焊装装置。

发明内容

本发明的目的在于提供一种自动补焊装置,以实现对金属零件进行准确快速维修的目的。

为了解决上述目的,本发明采用以下技术手段:

一种自动补焊装置,包括移动轨、安装在所述移动轨活动端的机器人手臂、转动物料台以及控制系统;

所述移动轨、所述机器人手臂以及所述转动物料台与所述控制系统连通,利用所述控制系统联动;

所述机器人手臂的活动端安装有视觉定位系统和焊接系统,所述视觉定位系统和所述焊接系统分别通过Ethernet和DeviceNet与所述控制系统通讯连接;

所述机器人手臂通过Ethernet通讯与所述控制系统信号连通。

作为优选的,所述机器人手臂为库卡机器人系统,型号为KR16,通过KRC4控制柜与所述控制系统通过Ethernet通讯信号连通。

进一步的,所述移动轨包括升降立柱、X轴横梁和Y轴横梁,所述升降立柱滑动安装在所述Y轴横梁上,所述Y轴横梁滑动安装在所述X轴横梁上,所述X轴横梁、所述Y轴横梁以所述升降立柱的滑动端均通过伺服电机控制,所述伺服电机与所述控制系统信号连通,所述机器人手臂安装在所述升降立柱的滑动端。

更进一步的,所述转动物料台包括驱动装置,所述驱动装置的转动端安装有物料台,所述驱动装置与所述控制系统信号连接。

更进一步的,所述视觉定位系统包括视觉定位系统,以视觉控制器作为主机,配备标准视觉功能模块,同时利用线激光轮廓仪辅助测距。

更进一步的,所述焊接系统包括福尼斯焊接系统,所述焊接系统采用TBI RM82W焊枪,所述福尼斯焊接系统与所述控制系统通讯连接。

更进一步的,还包括清枪装置,所述清枪装置包括清枪站,所述清枪站包括安装杆,所述安装杆的顶端安装有焊枪夹持装置,所述焊枪夹持装置的下方通过伸缩电机安装有清洁铰刀,所述清洁铰刀与夹持后的所述焊枪处于同心位置。

更进一步的,所述焊枪夹持装置的侧壁安装有硅油喷嘴,所述硅油喷嘴的喷口朝向夹持后的所述焊枪的侧壁。

同时,本发明还提供了一种自动补焊系统,包括权利要求1至8任意一项所述的自动补焊装置,所述控制系统内置Powermill robot interface离线编程系统,所述自动补焊装置的焊接保护气为氩气。

本发明在使用的过程中,具有以下有益效果:

首先,针对零件的部分侵蚀磨损,都能够利用整个设备进行补焊。在需要进行补焊时,将零件放置在转动物料台上,然后利用移动轨来控制机器人手臂的移动,利用机器人手臂活动端的转动,来切换视觉定位系统和焊接系统的位置。在补焊前,将已经有部分损坏的零件放置在转动物料台上,然后让机器人手臂上的视觉定位系统的扫描端朝向转动物料台上的零件,然后利用视觉定位系统将损坏的零件及磨损位置进行扫描初定位,并用线激光轮廓仪进行扫描,并将其扫描结果传输至控制系统中,然后与控制系统的储存模块中的零件标准模型进行比对,利用差集计算,得出磨损量,再利用控制终端输出信号,控制机器人系统及焊接系统,对零件的损坏部位进行补焊。同时,利用焊到规划软件自动进行多层多道焊接,实现对磨损位置的补焊。

附图说明

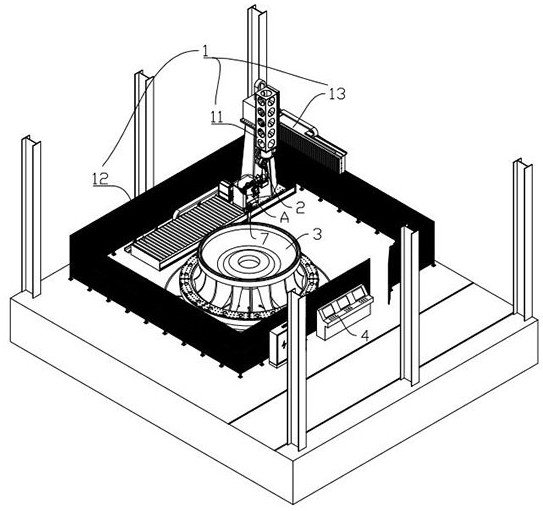

图1为本发明结构示意图。

图2为本发明俯视结构示意图。

图3为本发明清枪装置结构示意图。

图4为本发明清枪装置正视结构示意图。

图5为图1中A处的局部放大结构示意图。

其中,1-移动轨、11-升降立柱、12-X轴横梁、13-Y轴横梁、2-机器人手臂、3-转动物料台、4-控制系统、5-视觉定位系统、6-焊接系统、7-清枪站、71-安装杆、72-焊枪夹持装置、73-伸缩电机、74-清洁铰刀、8-硅油喷嘴。

具体实施方式

为使本发明实施方式的目的、技术方案和优点更加清楚,下面将结合本发明实施方式中的附图,对本发明实施方式中的技术方案进行清楚、完整地描述,显然,所描述的实施方式是本发明一部分实施方式,而不是全部的实施方式。通常在此处附图中描述和示出的本发明实施方式的组件可以以各种不同的配置来布置和设计。

因此,以下对在附图中提供的本发明的实施方式的详细描述并非旨在限制要求保护的本发明的范围,而是仅仅表示本发明的选定实施方式。基于本发明中的实施方式,本领域普通技术人员在没有作出创造性劳动前提下所获得的所有其他实施方式,都属于本发明保护的范围。

需要说明的是,在不冲突的情况下,本发明中的实施方式及实施方式中的特征可以相互组合。

应注意到:相似的标号和字母在下面的附图中表示类似项,因此,一旦某一项在一个附图中被定义,则在随后的附图中不需要对其进行进一步定义和解释。

在本发明的描述中,需要说明的是,术语“中心”、“上”、“下”、“左”、“右”、“竖直”、“水平”、“内”、“外”等指示的方位或位置关系为基于附图所示的方位或位置关系,或者是该发明产品使用时惯常摆放的方位或位置关系,或者是本领域技术人员惯常理解的方位或位置关系,仅是为了便于描述本发明和简化描述,而不是指示或暗示所指的装置或元件必须具有特定的方位、以特定的方位构造和操作,因此不能理解为对本发明的限制。此外,术语“第一”、“第二”等仅用于区分描述,而不能理解为指示或暗示相对重要性。

在本发明的描述中,还需要说明的是,除非另有明确的规定和限定,术语“设置”、“安装”、“相连”、“连接”应做广义理解,例如,可以是固定连接,也可以是可拆卸连接,或一体地连接;可以是机械连接,也可以是电连接;可以是直接相连,也可以通过中间媒介间接相连,可以是两个元件内部的连通。对于本领域的普通技术人员而言,可以具体情况理解上述术语在本发明中的具体含义。

请参考图1、图2以及图5所示的,一种自动补焊装置,包括移动轨、安装在所述移动轨活动端的机器人手臂、转动物料台以及控制系统;

所述移动轨、所述机器人手臂以及所述转动物料台与所述控制系统连通,利用所述控制系统联动;

所述机器人手臂的活动端安装有视觉定位系统和焊接系统,所述视觉定位系统和所述焊接系统分别通过Ethernet和DeviceNet与所述控制系统通讯连接;

所述机器人手臂通过Ethernet通讯与所述控制系统信号连通。

这样,针对零件的部分侵蚀磨损,都能够利用整个设备进行补焊。在需要进行补焊时,将零件放置在转动物料台上,然后利用移动轨来控制机器人手臂的移动,利用机器人手臂活动端的转动,来切换视觉定位系统和焊接系统的位置。在补焊前,将已经有部分损坏的零件放置在转动物料台上,然后让机器人手臂上的视觉定位系统的扫描端朝向转动物料台上的零件,然后利用视觉定位系统将损坏的零件及磨损位置进行初定位,并用线激光轮廓仪进行扫描,并将其扫描结果传输至控制系统中,然后与控制系统的储存模块中的零件标准模型进行比对,利用差集计算,得出磨损量,再利用控制终端输出信号,控制机器人系统及焊接系统,对零件的损坏部位进行补焊。同时,利用焊到规划软件自动进行多层多道焊接,实现对磨损位置的补焊。

具体的,所述机器人手臂为库卡机器人系统,型号为KR16,通过KRC4控制柜与所述控制系统通过Ethernet通讯信号连通。

前述的机器人手臂末端有效负载有16kg,最大伸长范围1611mm。利用6个自由度AC伺服马达,每个伺服马达的电极都有单独的伺服驱动驱动控制(伦兹伺服放大器),这样若一个伺服驱动驱动控制有问题,只需更换单个伺服驱动驱动控制器,这样后期维护更方便可靠,维护成本低。

并且前述机器人手臂的所有轴都带有抱闸,并有软伺服随动功能。

这样,通过模块化的机械结构涉及,任何部分都可迅速更换;机器人手臂的每个轴都有高精度电子零点标定,任何人在任何时间所作的零点标定都是相同的,标定后,程序无需重新校正即可进入生产状态。每个轴齿轮的润滑采用润滑油的方式,维护时只先需将旧的润滑油放净,再从注油口加入新的油即可,不需机器人在更换润滑油时作相应的动作,与其它机器人采用润滑脂的润滑方式机器人明显不同,更方便、可靠、安全,节约维护成本与时间。

更进一步的,对于移动轨而言,所述移动轨包括升降立柱、X轴横梁和Y轴横梁,所述升降立柱滑动安装在所述Y轴横梁上,所述Y轴横梁滑动安装在所述X轴横梁上,所述X轴横梁、所述Y轴横梁以所述升降立柱的滑动端均通过伺服电机控制,所述伺服电机与所述控制系统信号连通,所述机器人手臂安装在所述升降立柱的滑动端。

前述的机器人手臂通过设置在移动轨上的伺服电机驱动行星轮减速机,通过齿轮齿条传动,进而让机器人手臂在直线导轨上滑行。

再者,所述转动物料台包括驱动装置,所述驱动装置的转动端安装有物料台,所述驱动装置与所述控制系统信号连接。

更进一步的,对于前述的视觉定位系统,所述视觉定位系统包括视觉定位系统,以视觉控制器作为主机,配备视觉功能模块,同时利用线激光轮廓仪辅助测距。

采用视觉定位系统进行盘类工件初始位置的定位,视觉系统拥有如下特点:1简单界面:搭载分步骤操作提示的专用界面2.直接连接:只需选择机械手制造商即可轻松连接,3.自动图像校正:一键即可完成图像矫正4.强大的搜索工具:具备高稳定性,可实现稳定运行5.开放性:用户可根据产品需要,在界面上便利开发相应图像算法。

其中选用视觉控制器配备视觉功能模块,同时利用线激光轮廓仪辅助测距,包含尺寸检测,定位,条形码识别等多种功能,在满足项目需求的情况下,为后续更多功能的开发提供了基础。

然后,所述焊接系统包括福尼斯焊接系统,所述焊接系统采用TBI RM82W 焊枪,所述福尼斯焊接系统与所述控制系统通讯连接。

采用福尼斯CMT3200焊接系统,通过高性能的信号处理器DSP和芯片,实现焊接参数、控制程序、送丝速度的全数字化控制,并具有焊接参数专家系统,通过总线与机器人控制器连接,实现焊接过程的自动化控制和参数交互。

针对焊枪而言,选用德国TBi RM82W机器人焊枪,采用进口高强度不锈钢枪体,使Tbi机器人焊枪具备了独一无二的坚固和防碰撞功能。能有效的降低机器人停机维护时间。

再者,请再结合图3以及图4所示的,本发明涉及的整个装置还包括清枪装置,所述清枪装置包括清枪站,所述清枪站包括安装杆,所述安装杆的顶端安装有焊枪夹持装置,所述焊枪夹持装置的下方通过伸缩电机安装有清洁铰刀,所述清洁铰刀与夹持后的所述焊枪处于同心位置。

所述焊枪夹持装置的侧壁安装有硅油喷嘴,所述硅油喷嘴的喷口朝向夹持后的所述焊枪的侧壁。

并且前述的清枪装置同样与控制系统信号连通,按程序设定定时清理焊枪喷嘴内焊接飞溅,并向喷嘴内部喷射硅油,避免焊接时飞溅的牢固粘附。

具体的,清枪站采用三点固定方式,将焊枪喷嘴固定于与清洁铰刀同心位置,清洁铰刀转动的同时上升,将喷嘴上粘附的焊渣飞溅清理干净。精确高效的清枪站用于机器人焊接。

然后,硅油喷嘴采用了双喷嘴交叉喷射,使硅油能更好地到达焊枪喷嘴的内表面,确保焊渣与喷嘴不会发生死粘连,由此能有效的减少焊枪喷嘴的清理次数和延长其使用寿命。

更进一步的,在前述实施例的基础上,一种自动补焊系统,所述控制系统内置Powermill robot interface离线编程系统,所述自动补焊装置的焊接保护气富氩气。

Powermill robot interface离线编程系统可脱离机器人的控制器,直接在PC电脑进行机器人的编程工作,可进行CAD建模、加工路径优化、机器人加工仿真、干涉碰撞检查的工作,使机器人编程工作方便、快捷,特别是针对复杂工件的机器人编程工作,快捷、有效、安全。

由于堆焊是加工的逆向过程,将堆焊后的工件模型作为加工毛坯,堆焊前的工件作为加工成品,生成轨迹并将轨迹进行逆向,便可得到堆焊的路径,对于局部位置优先采用内外环偏置,然后分区域扫描的复合扫描方式,有效避免了零件成形质量不高、焊枪需要大量启停的缺陷。

焊接参数与扫面路径的宽度自动匹配,匹配关系由大量工艺试验测得并进行多元化的数学拟合得到。

具体的,在利用本发明对零件进行补焊时,采用以下步骤:

用户在PC中倒入工件3D模型,然后通过转动物料台上的定位工装将待补焊的五件安装到位,利用视觉定位系统对转动物料台上的工件进行扫描,扫描完成后,在PC中设置对应的焊接电流,焊接电压等参数,然后开启系统,利用机器人手臂活动端的焊接系统对转动物料台上的物件进行补焊。

尽管参照前述实施例对本发明进行了详细的说明,对于本领域的技术人员来说,其依然可以对前述各实施例所记载的技术方案进行修改,或者对其中部分技术特征进行等同替换,凡在本发明的精神和原则之内,所作的任何修改、等同替换、改进等,均应包含在本发明的保护范围之内。

- 一种双面补焊机自动补焊装置

- 具有自动清零的汽车排气系统补焊率收集装置