翼形冷挤自润滑轴承的高承载万向节及其加工方法

文献发布时间:2023-06-19 11:37:30

技术领域

本发明涉及万向节技术领域,具体涉及一种翼形冷挤自润滑轴承的高承载万向节的加工方法。

背景技术

万向节在传动轴上运转时,尤其是翼形万向节结构被广泛应用于工程机械的重载工况下。目前世界各地的结构设计均采用滚针轴承的结构形式,在使用过程中滚针与十字轴、轴承的内复圆接触来回滚动,但不会与轴颈产生公转。由于滚针沿轴套内复圆排列,所以在设计时会产生间隙,使滚针在高负荷摆动时产生倾斜造成十字轴轴颈与轴套滚道上的斜压痕,当压痕增大时会造成滚针由于受力不均而断裂,继而使万向节失效。

发明内容

本发明主要解决现有技术中存在运行稳定性差和使用寿命短的不足,提供了一种翼形冷挤自润滑轴承的高承载万向节及其加工方法,其具有结构简单、运行稳定性好、承载强度高和使用寿命长的特点。解决了轴承运行过程中滚针倾斜导致的断裂和散热效果差的问题。防止由于润滑剂的消耗、老化而导致万向节的提前失效。

本发明的上述技术问题主要是通过下述技术方案得以解决的:

一种翼形冷挤自润滑轴承的高承载万向节,包括十字轴,所述的十字轴上设有四个与十字轴相嵌套连接的翼形轴承座,所述的十字轴前端与翼形轴承座底部间均设有散热垫片,所述的翼形轴承座与十字轴间设有与十字轴相套接的润滑轴套,所述的十字轴上设有油嘴,所述的十字轴内设有与油嘴、润滑轴套相连通的油道。所述的润滑轴套包括轴套本体,所述的轴套本体上设有若干呈等间距环形分布的轴套散热过油孔。

作为优选,所述的轴套本体内外壁上均设有若干呈等间距环形分布的轴套竖凹槽,两相邻的轴套竖凹槽间均设有与轴套竖凹槽相连通的轴套圆弧凹槽。

作为优选,所述的散热垫片包括垫圈,所述的垫圈内设有与垫圈呈一体化的垫圈中心通孔,所述的垫圈端面上设有若干呈等间距环形分布且与垫圈中心通孔相连通的垫圈导油槽,两相邻的垫圈导油槽间均设有若干垫圈散热过油孔。

作为优选,所述的润滑轴套前端与十字轴间设有与翼形轴承座相嵌套的油封,所述的油封前端与十字轴间设有与十字轴相卡嵌式套接的防尘圈。

作为优选,翼形冷挤自润滑轴承的高承载万向节的加工方法,包括如下操作步骤:

第一步:将十字轴、翼形轴承座的坯料下好后作退火处理然后进行冷挤压前的润滑涂敷加工。

第二步:将十字轴、翼形轴承座、润滑轴套、散热垫片通过压机一次成型,润滑轴套上的轴套竖凹槽与散热垫片上的凹槽均是通过挤压一次成型。

第三步:冷挤的润滑轴套在车床上加工出轴套圆弧凹槽。

第四步:对十字轴与翼形轴承座通过车加工达到要求尺寸,在钻孔专机上完成对十字轴的油道与螺纹孔的加工;

第五步:将十字轴进行渗碳淬回火处理,翼形轴承座进行碳氮共渗的热处理工艺来提高产品的耐磨性与强度。

第六步:对热处理后的十字轴进行磨加工来保证产品的精度。

第七步:将十字轴与翼形轴承座、油嘴安装好后组成翼形冷挤自润滑轴承的高承载万向节。

作为优选,所述的润滑涂敷加工的工艺方法包括如下操作步骤:

步骤一:将经过退火软化抛丸处理后的坯料倒入上料组件下部的送料框内,由链条电机驱动链条,使得送料框沿上料架内壁的导向轨道送至上料斗处。

步骤二:通过上料斗将坯料倒入送料抖动槽架,通过送料抖动槽架将坯料表面附着的毛刺及粘附的砂子清除掉。

步骤三:送料抖动槽架将坯料送至水洗滚筒组件上带通孔的水洗滚筒内,通过水洗滚筒的正向旋转,让坯料与加热水箱机架内的水充分接触并使坯料不断的在滚筒内翻转直至清洗干净。

步骤四:水洗过程完成后,水洗滚筒反转并通过送料斗将坯料送至涂敷滚筒组件上带通孔的涂敷滚筒内,通过涂敷滚筒的正向旋转,让坯料与复合溶液机架内的复合溶液充分均匀的涂敷在坯料的表面。

步骤五:涂敷过程完成后,涂敷滚筒反转并通过震动送料架将坯料送至风干滚筒组件上带通孔的风干滚筒内,震动送料架将附着在坯料表面的复合溶液收集导入至回液箱内,使得回液箱内的复合溶液循环进入复合溶液机架,接着由风机通过送风管将空气加速送入风干滚筒内,风干滚筒为多孔管结构,通过风干滚筒的正向旋转,让坯料表面充分与风干芯筒出来的热风接触,多余的水滴入至集液机架内,同时达到水分脱离的过程,最后由风干滚筒反转完成坯料外排的过程。

作为优选,风干滚筒、涂敷滚筒、水洗滚筒均通过齿轮电机驱动齿轮盘实现正反转的过程,同时风干滚筒、涂敷滚筒、水洗滚筒采用导向环沿滚轮架上的滚轮进行运行。涂敷滚筒、水洗滚筒由翻料板、上料板和挡板组成的螺旋板,在正转时进行充分搅动,在反转时进行出料。

作为优选,工件在涂敷过程中可根据规格、重量等因素选用合适的水洗温度、水洗时间,合适的涂敷温度、涂敷时间,合适的风干时间来调整涂敷层的厚度,以达到最佳涂敷效果,工件的规格、重量等与涂敷层厚度的调整采用以下的方式来实现:

当工件直径为φ18~φ30,重量为0.1~0.5kg,工艺参数调整为:①水洗温度65~85℃,水洗时间8~12分钟;②复合溶液的涂敷温度为60~70℃,涂敷时间为8~15分钟;③风干时间为5~8分钟,其加工的出来的工件为最佳涂敷状态,对应的涂层厚度为0.02mm。

当工件直径为φ30~φ50,重量为0.5~1.5kg,工艺参数调整为:①水洗温度70~90℃,水洗时间8~15分钟;②复合溶液的涂敷温度为60~70℃,涂敷时间为8~15分钟;③风干时间为8~12分钟,其加工的出来的工件为最佳涂敷状态,对应的涂层厚度为0.03mm。

当工件直径为大于φ50,重量为1.5~5kg,工艺参数调整为:①水洗温度75~100℃,水洗时间12~18分钟;②复合溶液的涂敷温度为65~75℃,涂敷时间为15~20分钟;③风干时间为10~15分钟,其加工的出来的工件为最佳涂敷状态,对应的涂层厚度为0.04mm。

以上涂层厚度通过电涡流涂层测厚仪进行测量。

作为优选,风干过程通过风干滚筒与风干芯筒间的风干翻料板、风干出料板协同完成正转搅动和反转出料的过程,同时通过风干翻料板与风干出料板间与风干滚筒内壁呈一体化焊接的弧形风干搅料杆实现翻料及导向送料的作用。

本发明能够达到如下效果:

本发明提供了一种翼形冷挤自润滑轴承的高承载万向节及其加工方法,与现有技术相比较,具有结构简单、运行稳定性好、承载强度高和使用寿命长的特点。解决了轴承运行过程中滚针倾斜导致的断裂和散热效果差的问题。防止由于润滑剂的消耗、老化而导致万向节的提前失效。

附图说明

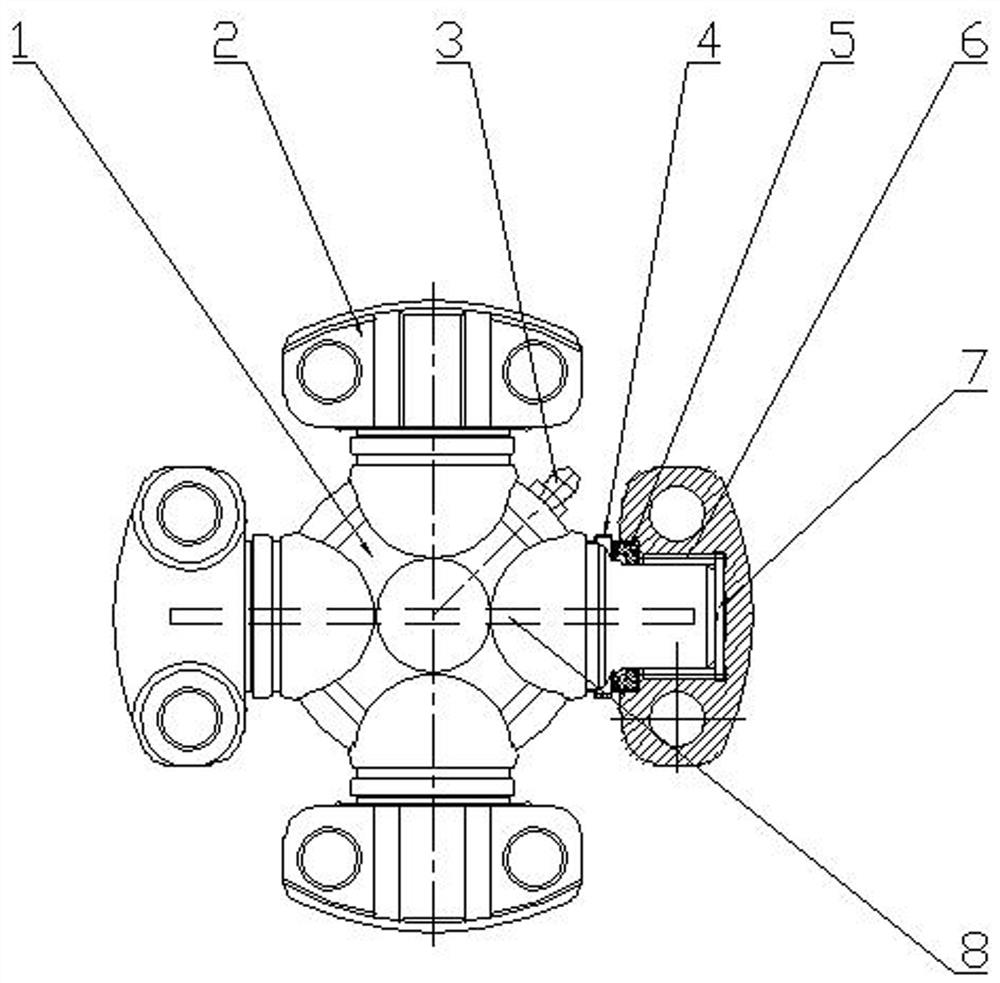

图1是本发明的结构示意图。

图2是本发明的润滑轴套的结构示意图。

图3是本发明的润滑轴套的结构剖视图。

图4是本发明的散热垫片的结构示意图。

图5是本发明的坯料润滑涂敷设备的结构示意图。

图6是本发明的风干滚筒组件的侧视结构示意图。

图7是本发明的风干滚筒组件的正视结构示意图。

图8是本发明的涂敷滚筒组件的侧视结构示意图。

图9是本发明的涂敷滚筒组件的正视结构示意图。

图10是本发明的水洗滚筒组件的侧视结构示意图。

图11是本发明的水洗滚筒组件的正视结构示意图。

图12是本发明的滚筒传动结构的示意图。

图13是本发明的上料组件的结构示意图。

图14是本发明的上料组件的结构剖视图。

图中:十字轴1,翼形轴承座2,油嘴3,防尘圈4,油封5,润滑轴套6,散热垫片7,油道8,轴套本体9,轴套散热过油孔10,轴套竖凹槽11,轴套圆弧凹槽12,垫圈13,垫圈散热过油孔14,垫圈导油槽15,垫圈中心通孔16,风干滚筒组件17,回液箱18,震动送料架19,涂敷滚筒组件20,送料斗21,水洗滚筒组件22,上料组件23,风干滚筒24,集液机架25,风机26,送风管27,齿轮电机28,弧形风干搅料杆29,风干翻料板30,风干出料板31,风干芯筒32,涂敷滚筒33,复合溶液机架34,翻料板35,上料板36,挡板37,水洗滚筒38,加热水箱机架39,导向环40,通孔41,齿轮盘42,滚轮43,滚轮架44,链条电机45,上料架46,上料斗48,送料抖动槽架48,链条49,送料框50,导向轨道51。

具体实施方式

下面通过实施例,并结合附图,对发明的技术方案作进一步具体的说明。

实施例:如图1-14所示,一种翼形冷挤自润滑轴承的高承载万向节,包括十字轴1,十字轴1上设有四个与十字轴1相嵌套连接的翼形轴承座2,翼形轴承座2与十字轴1间设有与十字轴1相套接的润滑轴套6,润滑轴套6包括轴套本体9,轴套本体9上设有40个呈等间距环形分布的轴套散热过油孔10。轴套本体9内外壁上均设有5条呈等间距环形分布的轴套竖凹槽11,两相邻的轴套竖凹槽11间均设有与轴套竖凹槽11相连通的轴套圆弧凹槽12。润滑轴套6前端与十字轴1间设有与翼形轴承座2相嵌套的油封5,油封5前端与十字轴1间设有与十字轴1相卡嵌式套接的防尘圈4。十字轴1上设有油嘴3,十字轴1内设有与油嘴3、润滑轴套6相连通的油道8。十字轴1前端与翼形轴承座2底部间均设有散热垫片7。散热垫片7包括垫圈13,垫圈13内设有与垫圈13呈一体化的垫圈中心通孔16,垫圈13端面上设有4条呈等间距环形分布且与垫圈中心通孔16相连通的垫圈导油槽15。两相邻的垫圈导油槽15间均设有12个垫圈散热过油孔14。

翼形冷挤自润滑轴承的高承载万向节的加工方法,包括如下操作步骤:

第一步:将十字轴1、翼形轴承座2的坯料下好后作退火处理然后进行冷挤压前的润滑涂敷加工。

润滑涂敷加工的工艺方法包括如下操作步骤:

步骤一:将经过退火软化抛丸处理后的坯料倒入上料组件25下部的送料框50内,由链条电机45驱动链条49,使得送料框50沿上料架46内壁的导向轨道51送至上料斗47处。

步骤二:通过上料斗47将坯料倒入送料抖动槽架48,通过送料抖动槽架48将坯料表面附着的毛刺及粘附的砂子清除掉;

步骤三:送料抖动槽架48将坯料送至水洗滚筒组件22上带通孔41的水洗滚筒38内,通过水洗滚筒38的正向旋转,让坯料与加热水箱机架39内的水充分接触并使坯料不断的在滚筒内翻转直至清洗干净。

步骤四:水洗过程完成后,水洗滚筒38反转并通过送料斗21将坯料送至涂敷滚筒组件20上带通孔41的涂敷滚筒33内,通过涂敷滚筒33的正向旋转,让坯料与复合溶液机架34内的复合溶液充分均匀的涂敷在坯料的表面。

工件在涂敷过程中可根据规格、重量等因素选用合适的水洗温度、水洗时间,合适的涂敷温度、涂敷时间,合适的风干时间来调整涂敷层的厚度,以达到最佳涂敷效果,工件的规格、重量等与涂敷层厚度的调整采用以下的方式来实现:

当工件直径为φ18~φ30,重量为0.1~0.5kg,工艺参数调整为:①水洗温度65~85℃,水洗时间8~12分钟;②复合溶液的涂敷温度为60~70℃,涂敷时间为8~15分钟;③风干时间为5~8分钟,其加工的出来的工件为最佳涂敷状态,对应的涂层厚度为0.02mm。

在生产过程中,通过流转卡上工件的规格来选用相应的加工模式,工件直径为φ45,重量为1.2Kg,这样可使工件达到最佳的涂敷层厚0.03左右,在加工完成后用电涡流涂层测厚仪测量涂敷层的厚度来对加工模式进行质量验证。同时在加工过程中水洗机架和涂敷机架内的感应器可通过智能感应来判断工件是否处于最佳的涂敷状态,然后将信息反馈到控制系统,系统可自动调节出适合本批次加工工件的温度、时间等工艺参数以达到最佳的涂敷效果。

当工件直径为φ30~φ50,重量为0.5~1.5kg,工艺参数调整为:①水洗温度70~90℃,水洗时间8~15分钟;②复合溶液的涂敷温度为60~70℃,涂敷时间为8~15分钟;③风干时间为8~12分钟,其加工的出来的工件为最佳涂敷状态,对应的涂层厚度为0.03mm。

当工件直径为大于φ50,重量为1.5~5kg,工艺参数调整为:①水洗温度75~100℃,水洗时间12~18分钟;②复合溶液的涂敷温度为65~75℃,涂敷时间为15~20分钟;③风干时间为10~15分钟,其加工的出来的工件为最佳涂敷状态,对应的涂层厚度为0.04mm。

以上涂层厚度通过电涡流涂层测厚仪进行测量。

步骤五:涂敷过程完成后,涂敷滚筒33反转并通过震动送料架19将坯料送至风干滚筒组件17上带通孔41的风干滚筒24内,震动送料架19将附着在坯料表面的复合溶液收集导入至回液箱18内,使得回液箱18内的复合溶液循环进入复合溶液机架34,接着由风机26通过送风管27将空气加速送入风干滚筒24内,风干滚筒24为多孔管结构,通过风干滚筒24的正向旋转,让坯料表面充分与风干芯筒32出来的热风接触,多余的水滴入至集液机架25内,同时达到水分脱离的过程。

风干过程通过风干滚筒24与风干芯筒32间的风干翻料板30、风干出料板31协同完成正转搅动和反转出料的过程,同时通过风干翻料板30与风干出料板31间与风干滚筒24内壁呈一体化焊接的弧形风干搅料杆29实现翻料及导向送料的作用。最后由风干滚筒24反转完成坯料外排的过程。

风干滚筒24、涂敷滚筒33、水洗滚筒38均通过齿轮电机28驱动齿轮盘42实现正反转的过程,同时风干滚筒24、涂敷滚筒33、水洗滚筒38采用导向环40沿滚轮架44上的滚轮43进行运行;涂敷滚筒33、水洗滚筒38由翻料板35、上料板36和挡板37组成的螺旋板,在正转时进行充分搅动,在反转时进行出料。

第二步:将十字轴1、翼形轴承座2、润滑轴套6、散热垫片7通过压机一次成型,润滑轴套6上的轴套竖凹槽11与散热垫片7上的凹槽均是通过挤压一次成型。

第三步:冷挤的润滑轴套6在车床上加工出轴套圆弧凹槽12。

第四步:对十字轴1与翼形轴承座2通过车加工达到要求尺寸,在钻孔专机上完成对十字轴1的油道8与螺纹孔的加工;

第五步:将十字轴1进行渗碳淬回火处理,翼形轴承座2进行碳氮共渗的热处理工艺来提高产品的耐磨性与强度。

第六步:对热处理后的十字轴1进行磨加工来保证产品的精度;

第七步:将十字轴1与翼形轴承座2、油嘴3安装好后组成翼形冷挤自润滑轴承的高承载万向节。

综上所述,该翼形冷挤自润滑轴承的高承载万向节及其加工方法,具有结构简单、运行稳定性好、承载强度高和使用寿命长的特点。解决了轴承运行过程中滚针倾斜导致的断裂和散热效果差的问题。防止由于润滑剂的消耗、老化而导致万向节的提前失效。

以上所述仅为本发明的具体实施例,但本发明的结构特征并不局限于此,任何本领域的技术人员在本发明的领域内,所作的变化或修饰皆涵盖在本发明的专利范围之中。

- 翼形冷挤自润滑轴承的高承载万向节及其加工方法

- 防止轴承滚针倾斜的冷挤万向节及其加工方法