一种消防管道自动切割焊接移动工作站

文献发布时间:2023-06-19 11:37:30

技术领域

本发明涉及消防管道焊接技术领域,尤其涉及一种消防管道自动切割焊接移动工作站。

背景技术

消防管道由主管材和若干件引流管组焊而成,主管材最长12000mm,直径20-200mm,厚度2.8-9.5mm,引流管焊接于主管材的外圆面上,主管材与引流管的焊接工艺为先进行相贯线切割,再将引流管与主管材进行相贯焊。

相贯焊是一种焊接形式,所谓相贯,指的是相贯线。圆管结构、网架、网壳桁架之类的管与管之间相交的地方不是平面的,而是一条或几条空间的曲线,这就是相贯线。相贯焊就是沿着这些曲线对圆管进行无缝焊接。

目前,市场上的切割机和焊接设备均是相互独立的两套设备, 也就是说,工作时先将主管材在切割机上进行切割引流管与主管材的对接孔,然后再转移到焊接设备进行焊接,工序复杂、费时费力,设备成本高,且现有切割机不能很好地切割出相贯线,影响后续焊接质量。

发明内容

为了解决上述背景技术问题,本发明提供了一种消防管道自动切割焊接移动工作站,该自动切割焊接移动工作站通过设置四轴数控切割机能够完美地切割出相贯线,且在数控切割两个孔位后,实现了切割与焊接可在该移动工作站同时自动进行,大大提高了工作效率和焊接质量,降低了生产成本。

为实现上述目的,本发明提供如下技术方案:

一种消防管道自动切割焊接移动工作站,其特征在于:包括主机控制系统、轨道移动机构、四轴数控切割机、六轴机器人焊接机、轨道滑动机构、工件旋转变位夹具;

所述轨道移动机构包括第一轨道、滑轨和直齿条,所述第一轨道固定于地面上,所述滑轨设有两件,两件滑轨分别平行设于第一轨道的前、后两侧,所述直齿条设于第一轨道上平面中间位置,与滑轨平行;

所述轨道滑动机构包括第二轨道和导轨,所述第二轨道平行设置于第一轨道前侧地面上,所述导轨设有两件,两件导轨平行设于第二轨道的前、后两侧;

所述四轴数控切割机设于滑轨上,与滑轨形成可左右直线移动连接,用于自动对主管材进行数控切割工作;

所述六轴机器人焊接机设于滑轨上四轴数控切割机的右侧,与滑轨形成可左右直线移动连接,用于自动对引流管与主管材进行焊接;

所述工件旋转变位夹具包括旋转夹持机构、从动机构和引流管固定夹具,所述旋转夹持机构固定连接于第二轨道上平面右端头,包括气动三爪卡盘,该气动三爪卡盘用于夹持主管材右端外圆面并带动主管材旋转,所述从动机构设于导轨上旋转夹持机构左侧,与导轨形成可左右直线移动连接,所述从动机构包括顶锥,该顶锥轴线与气动三爪卡盘的旋转轴线同轴,用于顶持主管材的左端孔,所述引流管固定夹具设有若干件,分别可拆卸固定连接于第二轨道上平面前侧,位置与引流管焊接位置相对应,用于自动夹紧引流管;

所述四轴数控切割机、六轴机器人焊接机、旋转夹持机构和引流管固定夹具均与主机控制系统相联。四轴数控切割机、六轴机器人焊接机、旋转夹持机构和引流管固定夹具的运行速度、运行方向、运行时间均由主机控制系统进行输入并编程。

优选的,所述四轴数控切割机包括机架、切割电源控制箱、X轴移动机构、Z轴升降机构、Y轴移动机构、A轴旋转机构、等离子切割机和滑块,所述机架设有上层和下层,所述切割电源控制箱固定连接于机架左侧面,所述X轴移动机构包括X轴伺服电机和第一直齿轮,所述X轴伺服电机设于机架下层底板上,输出轴穿过机架下层底板,所述第一直齿轮固定连接于X轴伺服电机输出轴下端头,与直齿条相啮合,使四轴数控切割机与轨道移动机构形成左右直线移动连接,所述Z轴升降机构固定连接于机架右侧面上,所述Y轴移动机构固定连接于Z轴升降机构上,Z轴升降机构可带动Y轴移动机构沿Z轴上下直线移动,所述A轴旋转机构固定连接于Y轴移动机构上,Y轴移动机构可带动A轴旋转机构沿Y轴前、后直线移动,所述等离子切割机设于机架上层底板上,所述等离子切割机的切割枪固定连接于A轴旋转机构上,A轴旋转机构可带动切割枪绕A轴旋转,所述滑块设有四件,四件滑块呈两排阵列均布设于机架下层底板下平面上,所述滑块分别与前、后两侧的滑轨相套接,与滑轨形成可直线移动连接。

优选的,所述Z轴升降机构包括Z轴伺服电机和第一滚珠丝杆直线导轨,第一滚珠丝杆直线导轨的滚珠丝杆与Z轴伺服电机的输出轴通过第一弹性联轴器固定连接,所述Y轴移动机构固定连接于第一滚珠丝杆直线导轨的工作平台上。

优选的,所述Y轴移动机构包括Y轴伺服电机和第二滚珠丝杆直线导轨,第二滚珠丝杆直线导轨的滚珠丝杆与Y轴伺服电机的输出轴通过第二弹性联轴器固定连接,所述A轴旋转机构固定连接于第二滚珠丝杆直线导轨的工作平台上。

优选的,所述A轴旋转机构包括A轴伺服电机和旋转盘,所述旋转盘与A轴伺服电机的输出轴固定连接,所述切割枪固定连接旋转盘上,与旋转盘的轴线平行且偏心设置,使切割枪可绕A轴旋转运动。

优选的,所述六轴机器人焊接机包括底板、焊接电源控制箱、六轴机器人、OTC二保焊机、移动机构和滑块,所述滑块设有六件,六件滑块呈两排阵列均布固定连接于底板下平面上,所述滑块分别与前、后两侧的滑轨相套接,与滑轨形成可直线移动连接,所述焊接电源控制箱设于底板上平面右侧,所述六轴机器人设于底板上平面左侧,所述移动机构包括伺服电机和第二直齿轮,所述伺服电机设于底板上平面中间位置,输出轴穿过底板,所述第二直齿轮固定连接于伺服电机输出轴下端头,与直齿条相啮合,使六轴机器人焊接机与轨道移动机构形成左右直线移动连接,所述OTC二保焊机设于底板上平面六轴机器人后侧,OTC二保焊机的焊枪与六轴机器人的第六轴法兰固定连接。

优选的,所述旋转夹持机构还包括减速机箱、皮带传动机构、旋转轴,所述减速机箱设于第二轨道右端头,内部设有减速机,所述皮带传动机构的主动皮带轮与减速机输出轴固定连接,从动皮带轮与旋转轴固定连接,所述气动三爪卡盘固定连接于旋转轴的左端。

优选的,所述引流管固定夹具包括固定座、第一气缸、第二气缸、平行夹紧气缸,所述固定座可拆卸连接于第二轨道上,第一气缸71缸体固定连接于固定座上,位置与待焊接引流管位置相对应,所述第二气缸缸体固定连接于第一气缸活塞杆端固定板上,所述平行夹紧气缸缸体固定连接于第二气缸活塞杆端固定板上,该平行夹紧气缸的两平行夹板用于夹持于引流管外侧面。

优选的,所述导轨上主管材下面至少设有1件V型滚动支承装置,所述V型滚动支承装置与导轨形成左右直线移动连接,所述V型滚动支承装置包括V型架和滚轮,所述V型架的高度可以随主管材直径大小调节,所述V型架左侧面中间设有贯通的V型槽,前侧面中间设有贯通的开口槽,所述开口槽的左、右两侧壁上沿V型槽的前、后两内侧壁上设有若干组呈前后对称、左右对称的圆弧形槽,所述滚轮中间设有旋转轴,该旋转轴的两端头套设于开口槽左、右侧壁上的对应圆弧形槽内,所述滚轮设有两件,两件呈左右对称设置,用于顶持主管材外圆面。

优选的,所述V型滚动支承装置还包括底架、丝杆、手轮和滑轮,所述滑轮设有四件,四件滑轮呈两排阵列均布设于底架下底面上,所述滑轮分别套设于前、后两侧的导轨上,与导轨形成直线移动连接,所述丝杆竖直穿过底架中间,顶端通过滚动轴承与V型架连接,所述手轮设于底架上平面中间,该手轮内部设有与丝杆相配合的内螺纹孔,与丝杆外螺纹相套接。

与现有技术相比,本发明的有益效果为:1)通过设置主机控制系统、轨道移动机构、轨道滑动机构、四轴数控切割机构和六轴机器人焊接机和工件旋转变位夹具的配合作用,实现了于同一工作站同时自动加工切割和焊接工序,自动化程度高,工作效率提高了两倍以上,同时提高了切割精度与焊接精度,提高了产品加工质量,降低生产成本;2)通过设置四轴数控切割机构,可以很好地切割用于引流管焊接的相贯孔,提高了后续焊接精度;3)通过设置引流管固定夹具,定位夹紧引流管进行点焊,不用操作工手动点焊定位,提高了引流管的定位精度,减轻了操作工的劳动强度;4)通过设置气动三爪卡盘,可自动夹特主管材外圆面,不用操作工手动调节三爪,提高了夹持旋转精度,减轻了操作工的劳动强度;5)通过设置V型滚动支承装置,用滚轮顶持主管材外圆面,减轻了V型架与主管材之间的摩擦,有效防止对主管材外表面的擦伤;V型架可以升降,使V型滚动支承装置可以适用于不同规格主管材的支承。

附图说明

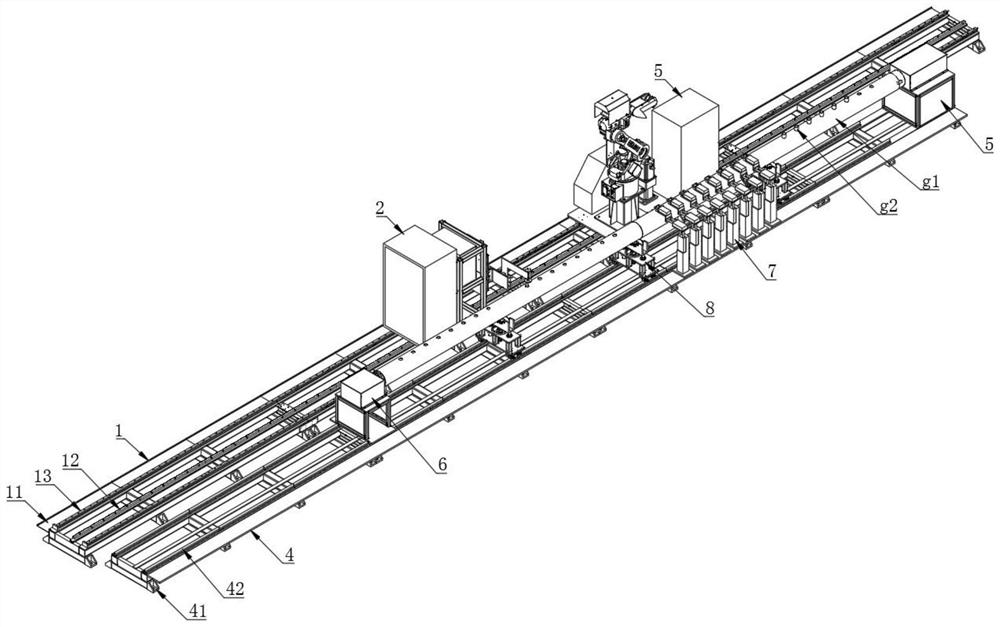

图1为本发明实施例结构示意图;

图2为本发明实施例俯视结构示意图;

图3为本发明实施例四轴数控切割机构结构示意图;

图4为本发明实施例六轴机器人焊接机结构示意图;

图5为本发明实施例旋转夹持机构结构示意图;

图6为本发明实施例从动机构结构示意图;

图7为本发明实施例引流管固定夹具结构示意图;

图8为本发明实施例V型滚动支承装置结构示意图;

图9为本发明实施例四轴数控切割机构、六轴机器人焊接机与滑轨移动连接结构示意图;

图10为本发明实施例从动机构与导轨滑动结构示意图;

图11为本发明实施例V型滚动支承装置与导轨滑动结构示意图。

图中:1、轨道移动机构,11、第一轨道,12、滑轨,13、直齿条,2、四轴数控切割机,21、机架,22、X轴移动机构,221、X轴伺服电机,222、第一直齿轮,23、Z轴升降机构,231、Z轴伺服电机,232、第一滚珠丝杆直线导轨,233、第一滚珠丝杆直线导轨工作平台,24、Y轴移动机构,241、Y轴伺服电机,242、第二滚珠丝杆直线导轨工作平台,243、第二滚珠丝杆直线导轨工作平台,25、A轴旋转机构,251、A轴伺服电机,252、旋转盘,26、等离子切割机,261、切割枪,27、切割电源控制箱,28、滑块,3、六轴机器人焊接机,31、底板,32、移动机构,321、伺服电机,322、第二直齿轮,33、六轴机器人,34、OTC二保焊机,35、焊接电源控制箱,4、轨道滑动机构,41、第二轨道,42、导轨,5、旋转夹持机构,51、减速机,52、皮带传动机构,521、皮带主动轮,522、皮带从动轮,53、旋转轴,54、气动三爪卡盘,6、从动机构,61、安装座,62、固定轴,621、顶锥,63、第二滑块,7、引流管固定夹具,71、第一气缸,72、第二气缸,73、平行夹紧气缸,74、固定座,8、V型滚动支承装置,81、滑轮,82、底架,83、V型架,831、V型槽,832、开口槽,833、圆弧形槽,84、滚轮,85、丝杆,86、手轮,g1、主管材,g2、引流管。

具体实施方式

在本发明的描述中,需要理解的是,术语“上”、“下”、“前”、“后”、“左”、“右”、“顶”、“底”、“内”、“外”、“竖直”、“水平”等指示的方位或位置关系为基于附图所示的方位或位置关系,仅是为了便于描述本发明和简化描述,而不是指示或暗示所指的装置或元件必须具有特定的方位、以特定的方位构造和操作,因此不能理解为对本发明的限制。

下面将结合本发明实施例中的附图,对本发明实施例中的技术方案进行清楚、完整地描述,显然,所描述的实施例仅仅是本发明一部分实施例,而不是全部的实施例。

如图1至11所示,本发明实施例包括主机控制系统(附图未示出)、轨道移动机构1、四轴数控切割机2、六轴机器人焊接机3、轨道滑动机构4、工件旋转变位夹具。

轨道移动机构1包括第一轨道11、滑轨13和直齿条12,第一轨道11固定于地面上,滑轨13设有两件,两件滑轨13分别平行设于第一轨道11的前、后两侧,直齿条12设于第一轨道11上平面中间位置,与滑轨13平行。

轨道滑动机构4包括第二轨道41和导轨42,第二轨道41平行设置于第一轨道11前侧地面上,导轨42设有两件,两件导轨42平行设于第二轨道41的前、后两侧。

四轴数控切割机2设于滑轨13上,与滑轨13形成可左右直线移动连接,用于自动对主管材进行数控切割工作;

四轴数控切割机2包括机架21、切割电源控制箱27、X轴移动机构22、Z轴升降机构23、Y轴移动机构24、A轴旋转机构25、等离子切割机26和滑块28,机架21设有上层和下层,切割电源控制箱27固定连接于机架21左侧面;

X轴移动机构22包括X轴伺服电机221和第一直齿轮222,X轴伺服电机221设于机架21下层底板上,输出轴穿过机架21下层底板,第一直齿轮222固定连接于X轴伺服电机221输出轴下端头,与直齿条12相啮合,使四轴数控切割机4与轨道移动机构1形成左右直线移动连接;

Z轴升降机构23固定连接于机架21右侧面上,Z轴升降机构23包括Z轴伺服电机231和第一滚珠丝杆直线导轨232,第一滚珠丝杆直线导轨232的滚珠丝杆与Z轴伺服电机231的输出轴通过第一弹性联轴器固定连接;

Y轴移动机构24固定连接于第一滚珠丝杆直线导轨的工作平台233上,Z轴升降机构23可带动Y轴移动机构24沿Z轴(即第一滚珠丝杆)上下直线移动,Y轴移动机构24包括Y轴伺服电机241和第二滚珠丝杆直线导轨242,第二滚珠丝杆直线导轨242的滚珠丝杆与Y轴伺服电机241的输出轴通过第二弹性联轴器固定连接;

A轴旋转机构25固定连接于第二滚珠丝杆直线导轨的工作平台243上,Y轴移动机构24可带动A轴旋转机构25沿Y轴(即第二滚珠丝杆)前、后直线移动,A轴旋转机构25包括A轴伺服电机251和旋转盘252,旋转盘252与A轴伺服电机251的输出轴固定连接;

等离子切割机26设于机架21上层底板上,等离子切割机的切割枪261固定连接旋转盘252上,与旋转盘252的轴线平行且偏心设置,A轴旋转机构25可带动切割枪261绕A轴旋转;

滑块28设有四件,四件滑块28呈两排阵列均布设于机架21下层底板下平面上,滑块28分别与前、后两侧的滑轨13相套接,与滑轨13形成可直线移动连接。

六轴机器人焊接机3设于滑轨13上四轴数控切割机2的右侧,与滑轨13形成可左右直线移动连接,用于自动对引流管g2与主管材g1进行焊接;

六轴机器人焊接机3包括底板31、焊接电源控制箱35、六轴机器人33、OTC二保焊机34、移动机构32和滑块28,滑块28设有六件,六件滑块28呈两排阵列均布固定连接于底板31下平面上,滑块28分别与前、后两侧的滑轨13相套接,与滑轨13形成可直线移动连接,焊接电源控制箱35设于底板31上平面右侧,六轴机器人33设于底板31上平面左侧,移动机构32包括伺服电机321和第二直齿轮322,伺服电机321设于底板31上平面中间位置,输出轴穿过底板31,第二直齿轮322固定连接于伺服电机321输出轴下端头,与直齿条12相啮合,使六轴机器人焊接机3与轨道移动机构1形成左右直线移动连接,OTC二保焊机34设于底板31上平面六轴机器人33后侧,OTC二保焊机34的焊枪与六轴机器人33的第六轴(末端轴)法兰固定连接。

工件旋转变位夹具包括旋转夹持机构5、从动机构6和引流管固定夹具7;

旋转夹持机构5固定连接于第二轨道41上平面右端头,包括减速机箱、皮带传动机构52、旋转轴53、气动三爪卡盘54,减速机箱设于第二轨道41右端头,内部设有减速机51,皮带传动机构52的主动皮带轮521与减速机51输出轴固定连接,从动皮带轮522与旋转轴53固定连接,气动三爪卡盘54固定连接于旋转轴53的左端,与气源相连,用于夹持主管材g1右端外圆面并带动主管材g1旋转;

从动机构6设于导轨42上旋转夹持机构5左侧,与导轨42形成可左右直线移动连接,从动机构6包括安装座61、固定轴62和第二滑块63,固定轴62固定连接于安装座61的顶部,右端头设有顶锥621,该顶锥621轴线与气动三爪卡盘54的旋转轴线同轴,用于顶持主管材g1g的左端孔,使主管材g1保持水平;

导轨42上主管材g1g下面设有若干件V型滚动支承装置8,V型滚动支承装置8与导轨42形成左右直线移动连接,

V型滚动支承装置8包括底架82、V型架83、滚轮84、丝杆85、手轮86和滑轮81,滑轮81设有四件,四件滑轮81呈两排阵列均布设于底架82下底面上,滑轮81分别套设于前、后两侧的导轨42上,与导轨42形成直线移动连接,丝杆85竖直穿过底架82中间,顶端通过滚动轴承与V型架83连接,手轮86设于底架82上平面中间,该手轮86内部设有与丝杆85相配合的内螺纹孔,与丝杆85外螺纹相套接,旋转手轮86,可以随主管材g1直径大小调节V型架83的高度,V型架83左侧面中间设有贯通的V型槽831,前侧面中间设有贯通的开口槽832,开口槽832的左、右两侧壁上沿V型槽831的前、后两内侧壁上设有三组呈前后对称、左右对称的圆弧形槽833,滚轮84中间设有旋转轴,该旋转轴的两端头套设于开口槽832左、右侧壁上的对应圆弧形槽内,滚轮84设有两件,两件呈左右对称设置,用于顶持主管材g1外圆面,提高主管村g1的中间抗挠强度,提高产品切割与焊接质量。

引流管固定夹具7设有若干件,分别可拆卸固定连接于第二轨道41上平面前侧,位置与引流管g2焊接位置相对应,用于自动夹紧引流管g2;

引流管固定夹具7包括固定座74、第一气缸71、第二气缸72、平行夹紧气缸73,固定座74可拆卸固定连接于第二轨道41上,第一气缸71缸体固定连接于固定座74上,位置与待焊接引流管g2位置相对应,第二气缸72缸体固定连接于第一气缸71活塞杆端固定板上,平行夹紧气缸73缸体固定连接于第二气缸72活塞杆端固定板上,该平行夹紧气缸73的两平行夹板用于气动自动夹持于引流管g2外侧面,便于六轴机器人焊接机3进行点焊,提高了引流管g2的定位精度,减轻了操作工的劳动强度。

四轴数控切割机2、六轴机器人焊接机3、旋转夹持机构5、从动机构6和引流管固定夹具7均与主机控制系统相联。四轴数控切割机2、六轴机器人焊接机3、旋转夹持机构5、从动机构6和引流管固定夹具7的运行速度、运行方向、运行时间均由主机控制系统进行输入并编程。

本发明工作原理:接通电源,启动主机控制系统,启动气动三爪卡盘54,松开三爪,将主管材g1右端头插入气动三爪卡盘54内,启动气动三爪卡盘54使三爪同时夹紧主管材g1右端外圆面,向右推动从动机构6,使顶锥621顶持主管材g1左端内孔,保证主管材g1右端头轴线水平,将多个引流管固定夹具7调节至与各引流管g2位置相对应,第二气缸72活塞杆处于缩回位置,启动四轴数控切割机2移动至主管材g1右端第一件引流管g2焊接位置,切割枪移至该焊接位置上方进行相贯孔切割,从右往左切割两个孔位后,继续往右切割下一个相贯孔,同时人工将引流管g2放置于前两个已切割相贯孔上,启动引流管固定夹具7,使平行夹紧气缸73的两平行夹板气动自动夹持于引流管g2外侧面上端,启动六轴机器人焊接机3,将焊接枪移至第一个相贯孔位处,对引流管g2与主管材g1进行点焊定位,点焊定位后进行焊接。本发明可在同一工作站同时进行切割与焊接工序,自动化程度高,工作效率提高了两倍以上,同时提高了切割精度与焊接精度,提高了产品加工质量,降低生产成本。本发明适合工业自动化批量生产,值得推广应用。

尽管已经示出和描述了本发明的实施例,对于本领域的普通技术人员而言,可以理解在不脱离本发明的原理和精神的情况下可以对这些实施例进行多种变化、修改、替换和变型,本发明的范围由所附权利要求及其等同物限定。

- 一种消防管道自动切割焊接移动工作站

- 一种消防管道自动切割机