一种双交叉波纹辊轧制金属复合板的方法

文献发布时间:2023-06-19 11:37:30

技术领域

本发明涉及金属复合板制备技术领域,具体是一种双交叉波纹辊轧制金属复合板的方法。

背景技术

金属复合板是由两层或者多层异质金属经特殊工艺加工叠合在一起,实现界面冶金结合的复合材料。部分金属资源具有优异的耐腐蚀、抗氧化、高强度、耐磨损和良好的生物相容性等优点,但是昂贵的价格和有限的资源限制了这些材料的广泛应用。为了解决这一矛盾,人们开发了金属复合板工艺。金属复合板将具有不同性能的金属复合起来,整合了不同金属的优点,规避了各自的缺点,使得复合板具有单一金属板材无法比拟的优良综合性能。金属复合板通过界面冶金结合实现异种材料的互连,可采用冲压、弯曲、焊接、机加工等多种方式进行加工。在工业生产中,为了发挥稀贵金属优势性能的同时节约其资源,往往在低成本的金属板表面包覆一层稀贵金属层,使低成金属复合板可以根据工业环境要求,设计出多种多样的金属组合,不但有不同的金属组合,还有不同的厚度组合,不同的层数组合。

目前金属复合板的制备方法较多,应用较广泛的有爆炸复合法、扩散焊接法、轧制复合法等。爆炸复合法是将待复合的金属层清洁后叠放好,在金属板最上层铺好炸药,利用炸药爆炸产生的高温和冲击波使金属板发生挤压、变形、贴合和扩散,实现界面结合,其优点是成本低、工艺简单、无需复杂装备,缺点是产生的噪声和烟雾污染环境、复合界面一般呈波浪状、结合不均匀、尺寸受限、产品质量不稳定等。扩散焊接法是在低于材料熔点的温度下,施加压力使金属板界面紧密贴合并发生固态扩散,实现界面的冶金结合,一般需要将金属板表面进行清洁,去除氧化膜,然后叠压在一起,在真空炉中加压扩散,其优点是界面结合均匀、强度稳定、无污染、可以对性能和尺寸差异大的原材料进行复合、尺寸精度高、变形量小,缺点是尺寸受限、扩散时间长、效率低、界面强度不高。轧制复合法是利用轧辊的压力使金属发生剧烈变形,在温度和压力的双重作用下促进金属原子间的互扩散,实现界面冶金结合,是工业生产中最常见的工艺手段,其优点是可连续生产、效率高、生产范围宽、无尺寸限制、界面均匀、强度稳定,表面质量高,缺点是热轧复合前需要进行界面防氧化处理、对于活性金属需要在真空环境中进行封焊、冷轧需要大功率轧制设备实现单道次大变形、工件容易发生开裂等,尤其是针对金属复合板的轧制,由于两种金属性能上的差异,延伸率不同,实现牢固复合困难,还容易在轧制后的复合板内部存在较大的残余应力,导致复合板产生严重翘曲以及边裂等问题,制约了复合板的大规模制备和应用。

发明内容

本发明旨在解决采用现有轧制方法制成的金属复合板结合强度低、翘曲和边裂严重等技术问题。为此,提出一种双交叉波纹辊轧制金属复合板的方法。

本发明解决其技术问题所采用的技术方案是:

一种双交叉波纹辊轧制金属复合板的方法,包括以下步骤:

S1、制坯:选取变形抗力相对较小的金属板为基板,选取变形抗力相对较大的金属板为复板;基板与复板的厚度比值为1~5,使用钢丝刷对基板和复板待结合的表面进行打磨,去除表面氧化层和污染物,将两板待复合表面相对堆叠放置,并在边缘处固连(保证轧制过程中基板和复板受到非均匀的切向力时不会出现错位和跑偏),得到金属复合板板坯;

S2、一道次轧制:采用冷轧工艺时,直接将步骤S1制得的金属复合板板坯送入波纹辊轧机进行轧制,采用热轧/温轧工艺时将步骤S1制得的金属复合板板坯先放入加热炉加热至适当温度后再送入波纹辊轧机进行轧制,所述波纹辊轧机的上下轧辊均采用交叉波纹辊,所述交叉波纹辊的表面是由横向波纹(即波纹的方向与轧制方向垂直)和纵向波纹(即波纹的方向与轧制方向平行)交叉形成的曲面,本工序加工得到上下表面为交叉波纹面、结合界面为复杂交叉波纹面的金属复合板I;

S3、二道次轧制:采用冷轧方法时直接将步骤S2得到的金属复合板I送入平辊轧机进行轧制,采用热轧/温轧方法时将步骤S2得到的金属复合板I送入加热炉加热至指定温度后再送入平辊轧机进行轧制,所述平辊轧机的上、下轧辊均采用平辊,本工序加工得到结合界面为交叉波纹面而上、下表面为平面的金属复合板II;

S4、退火(即采用本领域常见的退火手段:先加热后冷却);

S5、精整:校直后切边,制成成品。

进一步的,在步骤S2中,上轧辊与下轧辊工作相位相差1/4~1/2个周期,保证上下轧辊的波峰错开一定角度。

本发明的有益效果是:

1)在基板和复板两侧均使用交叉波纹辊,使两板材料按照轧辊表面特殊设计的凹凸结构将板材划分为数个小区域,从而避免由于两种金属板材延伸率不同导致的残余应力大以及复合板翘曲严重的问题,进而能够使复合板的板形得以控制;

2)在一道次轧制时,上下交叉波纹辊的波纹相位错开1/4~1/2个周期,这样避免了出现波峰相对使板材局部变薄而降低最终复合板的性能,另外,上下交叉波纹辊的波纹相位错开1/4~1/2个周期还能使基板和复板结合界面处的材料产生更加剧烈的揉搓作用,可以促进新鲜和活化的金属原子更大范围暴露,使两种材料的金属原子扩散,进一步提高结合强度;

3)在一道次轧制时,采用上下交叉波纹辊轧制,因为轧辊表面的凹凸结构能对板材产生强非均匀轧制力作用,所以达到相同结合强度所需的压下率较小,这样对轧制设备的要求可以降低;

4)采用上下交叉波纹辊对复合板板坯进行轧制,可以同时在基板和复板边缘处产生与交叉波纹辊对应的波纹形状,由此产生的局部变形为二道次平轧时材料延展提供了裕量和空间,能够极大地避免边裂现象的产生;

5)制坯过程简单,因为制坯时基板和复板均为平板,对其进行打磨、去氧化皮更容易保证制坯工艺的稳定性,以及最终复合板质量的稳定性。

附图说明

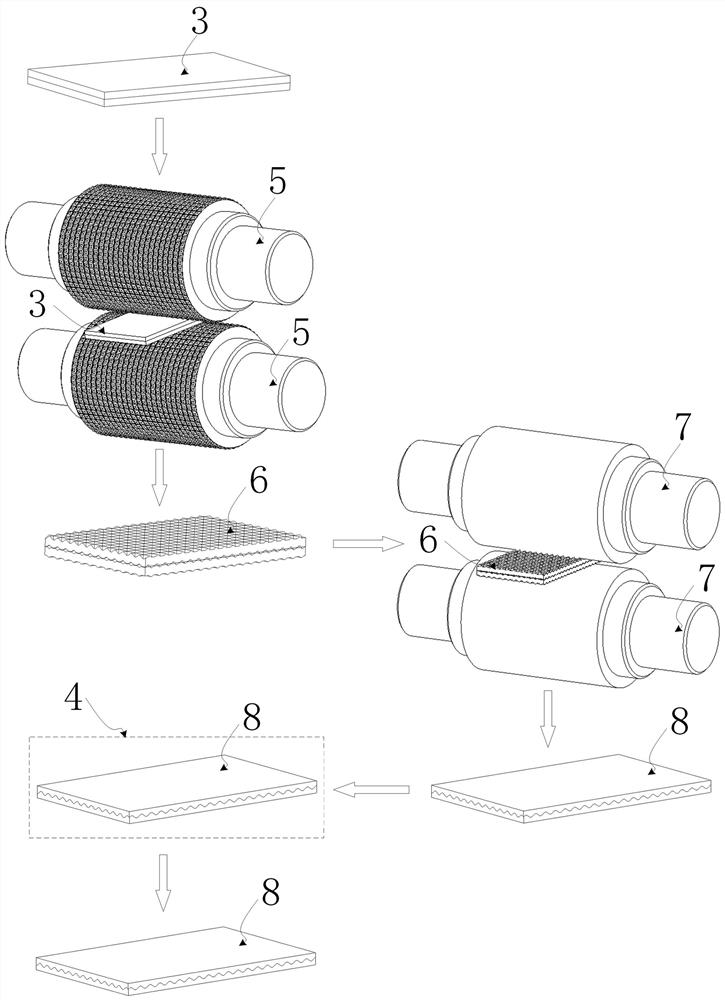

图1为金属复合板制坯示意图;

图2为交叉波纹辊结构示意图;

图3为双交叉波纹辊冷轧金属复合板工艺示意图;

图4为双交叉波纹辊热轧金属复合板工艺示意图;

图5为金属复合板I示意图;

图6为金属复合板II示意图;

图中,1┄基板;2┄复板;3┄金属复合板板坯;4┄加热炉;5┄交叉波纹辊;6┄金属复合板I;7┄平辊;8┄金属复合板II。

具体实施方式

实施例一:

参照图1-6,一种双交叉波纹辊轧制Mg/Al复合板的方法,包括以下步骤:

S1、制坯:选取变形抗力相对较小的5052牌号铝合金板为基板1,长宽高分别为100mm、50mm、2mm,选取变形抗力相对较大的AZ31牌号镁合金板作为复板2,长宽高分别为100mm、50mm、2mm,使用钢丝刷对基板和复板待结合的表面进行打磨,去除表面氧化层和污染物,将两板待复合表面相对堆叠放置,并在边缘处固连,得到金属复合板板坯;这里基板1和复板2的固连采用铆接等常用固连手段即可。

S2、一道次轧制:将步骤S1制得的金属复合板板坯3先放入加热炉4加热至400℃保温15min,再送入波纹辊轧机进行轧制,所述波纹辊轧机的上下轧辊均采用交叉波纹辊5,所述交叉波纹辊5的表面是由横向波纹和纵向波纹交叉形成的曲面,交叉波纹辊5的径向截线方程为

S3、二道次轧制:将步骤S2得到的金属复合板I送入加热炉4加热至400℃保温5min,再送入平辊轧机进行轧制,所述平辊轧机的上下轧辊均采用平辊7,本步骤中的平辊轧机的上轧辊和下轧辊尺寸相同,压下率选择30%,本工序加工得到结合界面为复杂交叉波纹面而上、下表面为平面的金属复合板II。这里压下率选择30%,其他实施例中也可采用20%或40%,对于常见金属,本步骤的压下率选择范围为20%~40%。

S4、将平轧后的金属复合板II放入加热炉4进行退火处理,退火温度为300℃,时间是30min。

S5、精整:校直后切边,制成成品。

对比例一:

一种交叉波纹辊轧制Mg/Al复合板的方法,包括以下步骤:

S1、制坯:选取变形抗力相对较小的5052牌号铝合金板为基板1,长宽高分别为100mm、50mm、2mm,选取变形抗力相对较大的AZ31牌号镁合金板作为复板2,长宽高分别为100mm、50mm、2mm,使用钢丝刷对基板1和复板2待结合的表面进行打磨,去除表面氧化层和污染物,将两板待复合表面相对堆叠放置,并在边缘处固连,得到金属复合板板坯。

S2、一道次轧制:将步骤S1制得的金属复合板板坯3先放入加热炉4加热至400℃保温15min,再送入波纹辊轧机进行轧制,所述波纹辊轧机的上轧辊采用交叉波纹辊5,下轧辊为平辊7,所述交叉波纹辊5的表面是由横向波纹和纵向波纹交叉形成的曲面,交叉波纹辊5的径向截线方程为

S3、二道次轧制:将步骤S2得到的金属复合板I送入加热炉4加热至400℃保温5min,再送入平辊轧机进行轧制,所述平辊轧机的上、下轧辊均采用平辊7,本步骤中的平辊轧机的上轧辊和下轧辊尺寸相同,压下率选择30%,本工序加工得到结合界面为交叉波纹面而上、下表面为平面的金属复合板II。

S4、将平轧后的金属复合板II放入加热炉4进行退火处理,退火温度为300℃,时间是30min。

S5、精整:校直后切边,制成成品。

对实施例一、对比例轧制成的Mg/Al复合板的特征和性能进行观察和测定,相关项目和参数见下表:

上表中的实验数据是在DNS200电子万能试验机上测得,除加工时采用的轧制方法不同外,其他选择参数皆相同,结果如下:双交叉波纹辊轧制Mg/Al复合板产生的板材翘曲极小,相比之下,采用单交叉波纹辊轧制的Mg/Al复合板略有翘曲,而两种方法获得的复合板边裂均不明显,而对力学性能的测试发现,采用本发明方法轧制Mg/Al复合板的拉剪强度,无论从轧向上还是横向上均较单交叉波纹辊轧制高,本发明方法轧制Mg/Al复合板的轧向抗拉强度明显优于单交叉波纹辊轧制,而横向抗拉强度两者接近,分析认为这与交叉波纹辊在复合板表面形成的特殊结构有关。综上可见,采用本发明轧制的Mg/Al复合板有较好的板形控制能力,同时结合强度能够进一步得到提高,并且边裂现象能够得到有效抑制和消除。

本发明交叉波纹辊表面的横向波纹和纵向波纹的波纹形状采用常见的波纹形状皆可,优选采用正弦曲线或余弦曲线或抛物线或三角形,且上下轧辊结构参数优选相同。

本发明步骤S2中的上轧辊与下轧辊工作相位相差1/4~1/2个周期,保证上下轧辊的波峰错开一定角度,这样避免了出现波峰相对使板材局部变薄而降低最终复合板的性能,另外,上下交叉波纹辊的波纹相位错开1/4~1/2个周期还能使基板1和复板2结合界面处的材料产生更加剧烈的揉搓作用,可以促进新鲜和活化的金属原子更大范围暴露,使两种材料的金属原子扩散,进一步提高结合强度。

本发明并不局限于两层板的轧制,同样适用于三层板的轧制,即在步骤S1中,设有两块复板2,两块复板2分别堆叠放置在基板1的正上方和正下方压紧并将边缘固连,得到金属复合板板坯3。

在步骤S2中,所述交叉波纹辊5表面的波幅与基板或复板中较薄者厚度的比值为0.2~1。具体可为0.2或0.5或0.8或1.

具体的,在步骤S3中,平轧可分多个道次进行,直至复合板的厚度满足设计要求。

本发明创造并不限于所述实施例,熟悉本领域的技术人员在不违背本发明精神的前提下还可做出种种的等同变形或替换,这些等同的变形或替换均包含在本申请权利要求所限定的范围内。

- 一种双波纹辊交叉轧制制备金属复合板的方法

- 一种双波纹辊交叉轧制制备金属复合板的方法