一种含钴介孔氧化硅纳米球催化剂及其制备方法与应用

文献发布时间:2023-06-19 11:39:06

技术领域

本发明属于环境催化技术领域,具体涉及一种含钴介孔氧化硅纳米球催化剂及其制备方法与应用。

背景技术

VOCs是雾霾和光化学烟雾的重要前驱体之一,是继烟尘、二氧化硫(SO

与直接燃烧法、生物法、吸收吸附法等传统方法相比,催化氧化法具有去除效率高,能耗低,将污染物转化成CO

介孔结构沸石分子筛负载型催化剂受到人们的广泛关注。但纯氧化硅的介孔材料对绝大部分反应来说是惰性的,因此需要将活性位引入氧化硅基介孔材料中,使其具有催化活性。活性物种的配位和氧化状态对其催化性能有很大的影响,合成含有均一物种的氧化硅基介孔分子筛材料,对于建立活性物种和催化活性之间的构效关系非常重要。钴基催化剂对于催化氧化去除甲苯反应有很好的催化效果,其催化性能与钴氧物种的存在形态和载体的结构密切相关。载体可以很好地分散钴氧化物种,形成具有特殊物理化学特性的活性中心,由此可提高催化剂的催化剂活性。

发明内容

为了解决现有技术存在的上述问题,本发明提供了一种含钴介孔氧化硅纳米球催化剂及其制备方法与应用。

本发明所述的含钴介孔氧化硅纳米球催化剂,其以氨基化树枝状超大介孔氧化硅纳米球为载体、以钴氧化物为活性组分,所述钴氧化物掺杂进入所述介孔氧化硅纳米球的表面和骨架中,所述钴氧化物为高分散的钴氧物种,钴原子主要以二价的形式存在。

所述钴氧化物掺杂进入所述含钴介孔氧化硅纳米球的骨架中是以十六烷基三甲基溴化铵(CTAB)离子型表面活性剂为模板剂,以水杨酸钠为结构导向剂,以三乙醇胺为合成催化剂,以3-氨基丙基三乙氧基硅烷为结构功能剂,以柠檬酸钠为钴源稳定剂,以钴源和硅源为原料,采用嫁接法实现的,制备得到的超大介孔氧化硅纳米球为骨架中含有钴氧物种的氧化硅纳米球。

本发明所采用的技术方案为:

一种含钴介孔氧化硅纳米球催化剂的制备方法,包括如下步骤:

(1)制备三乙醇胺溶液:将三乙醇胺溶于水中,搅拌,得到三乙醇胺溶液;

(2)加入模板剂和结构导向剂:将模板剂加入步骤(1)所述三乙醇胺溶液中,再加入结构导向剂,搅拌;

(3)加入硅源:将硅源加入步骤(2)所得溶液中,继续搅拌;

(4)沉降与晶化:将步骤(3)所得溶液放入反应釜中反应,反应完成后,进行后处理,得到树枝状介孔氧化硅纳米球载体;

(5)介孔氧化硅纳米球功能化:将步骤(4)所得树枝状介孔氧化硅纳米球载体放入乙醇中分散均匀,再加入功能剂,进行搅拌反应;

(6)后续处理:将步骤(5)中得到的悬浊液经后续处理,得到氨基化树枝状介孔氧化硅纳米球催化剂;

(7)活性组分钴的掺杂:将步骤(6)所得氨基化树枝状介孔氧化硅纳米球催化剂放入水中分散均匀,再加入柠檬酸钠和钴源,进行搅拌反应,然后经后处理,得到含钴介孔二氧化硅纳米球催化剂。

步骤(1)中,三乙醇胺与水的质量之比为0.5-2:100-500,优选地,三乙醇胺与水的质量之比为0.8:300。所述搅拌在60-90℃的恒温水浴中连续搅拌0.5-2h,搅拌速度为400-700r/min。优选地,所述恒温水浴的温度为80℃,所述搅拌的搅拌时间为0.5h。

步骤(2)中,所述模板剂、水杨酸钠与三乙醇胺三者的质量之比为2-6:1-5:0.5-2,优选地,所述模板剂、水杨酸钠与三乙醇胺三者的质量之比为4.5:2:0.8;加入模板剂完全溶解后,再加入结构导向剂,连续搅拌1-3h;所述搅拌在60-90℃恒温水浴下进行1-3h,搅拌速度为400-700r/min;优选地,所述恒温水浴的温度为80℃,搅拌时间为1h。

所述模板剂为CTAB,所述结构导向剂为水杨酸钠。

步骤(3)中,所述硅源与三乙醇胺质量之比为40-90:0.5-2,优选地,所述硅源与三乙醇胺质量之比为45:0.8;加入硅源后,连续搅拌;所述硅源为正硅酸四乙酯;所述搅拌在60-90℃的恒温水浴中连续搅拌1-6h,搅拌速度为400-700r/min。

步骤(4)中,所述反应釜为具有聚四氟乙烯内衬的晶化反应釜,在60-120℃下进行反应2-24h;

所述后处理包括依次进行的冷却、抽滤、洗涤、干燥和焙烧,所述干燥的温度为60-100℃,所述干燥的时间为6-16h,所述焙烧的温度为500-600℃,所述焙烧的时间为4-8h,所述焙烧的升温速率控制为1-2℃/min。

步骤(5)中,所述树枝状介孔氧化硅纳米球载体与乙醇的质量之比为2-8:10-500;所述功能剂为3-氨基丙基三乙氧基硅烷;

所述功能剂与所述树枝状介孔氧化硅纳米球载体的质量之比为1-7:2-8;

所述搅拌在60-90℃的恒温水浴中进行,搅拌反应时间为6-24h,所述搅拌速度均为400-700r/min。

步骤(6)中,所述后续处理包括依次进行的冷却、离心、乙醇和去离子水相继洗涤、干燥;所述离心速度为7000-12000r/min,优选地,离心速度为9000r/min,离心时间为5-12min;离心周期1-5次,优选离心3次。

所述干燥温度为50-80℃,所述干燥时间为8-18h。

步骤(7)中,所述氨基化树枝状介孔氧化硅纳米球催化剂与水的质量之比为1-6:200-600,优选地,所述氨基化树枝状介孔氧化硅纳米球催化剂与水的质量之比为4:400;所述柠檬酸钠、钴源、氨基化树枝状介孔氧化硅纳米球催化剂三者的质量之比为0.2-2:1-10:1-6,优选地,所述柠檬酸钠、钴源、氨基化树枝状介孔氧化硅纳米球催化剂三者的质量之比为0.6:1-10:4;

所述搅拌的时间8-16h,优选搅拌时间为12h;

所述钴源为六水合氯化钴。

其中,钴源(六水合氯化钴)与硅源(正硅酸四乙酯)的添加量以Co与Si的原料摩尔比换算得到。

步骤(7)中,所述后处理包括依次进行的离心、去离子水洗涤、干燥、焙烧;所述干燥的温度为50-90℃,所述干燥的时间为6-16h,所述焙烧的温度为300-550℃,所述焙烧的时间为3-8h,所述焙烧的升温速率控制为1-2℃/min;

步骤(7)中,所述离心速度为7000-12000r/min,离心时间为5-20min,离心周期为1-5次。优选地,离心速度为9000r/min,离心时间为15min,离心周期3次。所述干燥的温度为60℃,所述干燥的时间为12h,所述焙烧的温度为400℃,所述焙烧的时间为6h,所述焙烧的升温速率控制为1℃/min。

所述方法制备得到的含钴介孔氧化硅纳米球催化剂。

所述方法制备得到的含钴介孔氧化硅纳米球催化剂在催化氧化去除甲苯中的应用。

本发明的有益效果为:

(1)本发明所述的含钴介孔氧化硅纳米球催化剂的制备方法,通过在氧化硅纳米球合成过程中利用嫁接法合成将活性组分高度均匀固定在分子筛表面和骨架的晶格中,得到的骨架中含有钴的氧化硅纳米球的有序度更高,更有利于反应物的传输;同时,本发明所提供的钴掺杂氧化硅基介孔分子筛催化剂中活性组分钴的分散度更高,活性位的浓度更大,且活性位的稳定性更高,其中的钴原子主要以二价的形式存在,该催化剂的催化活性较高,二价钴氧化物被认为是甲苯催化氧化的重要活性位,在将该催化剂用于催化氧化去除甲苯中,可提高甲苯降解的催化活性;数据表明,当反应温度为291℃时,甲苯的去除率可以达到99.9%,由于活性金属钴的高度分散和特殊的局部化学环境,导致催化剂在催化氧化甲苯反应中具有优异的催化性能。

(2)本发明所述方法提供的具有超大介孔的纳米氧化硅球作为一种新型的纳米材料,其较大的介孔孔径、较小的颗粒尺寸、树枝状的介孔结构更有利于活性位点可及性和反应物的快速扩散。其作为载体掺杂进入钴原子并应用到催化氧化甲苯反应中,可提高甲苯降解的催化活性。

附图说明

为了更清楚地说明本发明实施例或现有技术中的技术方案,下面将对实施例或现有技术描述中所需要使用的附图作简单地介绍,显而易见地,下面描述中的附图仅仅是本发明的一些实施例,对于本领域普通技术人员来讲,在不付出创造性劳动的前提下,还可以根据这些附图获得其他的附图。

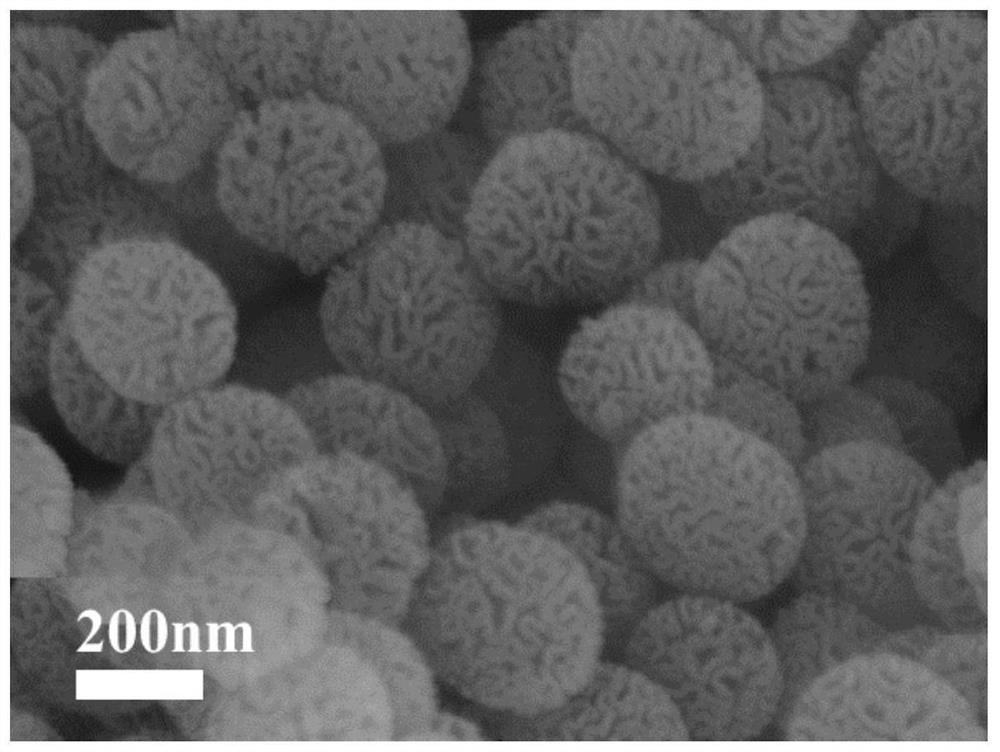

图1A和图1B分别为本发明实施例2所述含钴介孔二氧化硅纳米球催化剂的扫描电镜图和透射电镜图;

图2A和图2B分别为本发明实施例3所述含钴介孔二氧化硅纳米球催化剂的扫描电镜图和透射电镜图;

图3为不同Co、Si摩尔比的条件下合成的含钴介孔二氧化硅纳米球催化剂的氮气吸脱附等温线图;

图4为不同Co、Si摩尔比的条件下合成的含钴介孔二氧化硅纳米球催化剂的氮气吸脱附孔径分布图;

图5为不同Co、Si摩尔比的条件下合成的含钴介孔二氧化硅纳米球催化剂的XRD图;

图6为不同Co、Si摩尔比的条件下合成的含钴介孔二氧化硅纳米球催化剂中Co的价态检测图;

图7为不同Co、Si摩尔比的条件下合成的含钴介孔二氧化硅纳米球催化剂的XPS光谱。

具体实施方式

为使本发明的目的、技术方案和优点更加清楚,下面将对本发明的技术方案进行详细的描述。显然,所描述的实施例仅仅是本发明一部分实施例,而不是全部的实施例。基于本发明中的实施例,本领域普通技术人员在没有做出创造性劳动的前提下所得到的所有其它实施方式,都属于本发明所保护的范围。

实施例1

本实施例提供一种含钴介孔氧化硅纳米球催化剂的制备方法,本实施例中Co与Si摩尔比为5:133,制备方法包括如下步骤:

(1)制备三乙醇胺溶液:将0.41g的三乙醇胺溶于150mL的去离子水中,在80℃恒温水浴下搅拌0.5h至三乙醇胺完全溶解,得到三乙醇胺的溶液,搅拌速度为550r/min;

(2)加入模板剂和结构导向剂:将2.28g的CTAB模板剂加入到步骤(1)得到的溶液中,待溶解后加入1.00g的水杨酸钠,直至完全溶解混合均匀,恒温水浴温度为80℃,搅拌时间为1h,搅拌速度为550r/min;

(3)加入硅源:将22.43g的正硅酸四乙酯加入到步骤(2)得到溶液中,在80℃恒温水浴下继续搅拌2h,搅拌速度为550r/min;

(4)沉降与晶化:将步骤(3)得到的混合溶液放入具有聚四氟乙烯内衬的晶化釜中进行沉降与晶化反应,晶化温度为80℃,晶化时间为4h,然后冷却到室温,经过抽滤、洗涤至无明显泡沫,然后在80℃下干燥12h,最后在550℃下焙烧6h,升温速率为1℃/min,最终得到树枝状介孔氧化硅纳米球载体(记为DMSNs);

(5)介孔氧化硅球功能化:在配有回流冷凝器和水浴的封闭烧瓶中,将2g步骤(4)合成的树枝状介孔氧化硅纳米球载体在200mL乙醇中分散均匀,再加入1.48g的3-氨基丙基三乙氧基硅烷APTES,使之完全溶解,在80℃恒温水浴下继续搅拌反应12h,搅拌速度为550r/min,在纳米球载体表面引入末端胺基;

(6)后续处理:将步骤(5)得到的悬浊液经冷却至室温,在9000r/min下先用乙醇洗涤3次,每次15min,然后用去离子水离心洗涤3次去除残留的APTES,然后在60℃下干燥12h,得到氨基化树枝状介孔氧化硅纳米球催化剂;

(7)活性组分钴的掺杂:将2g步骤(6)所得催化剂放入水中,分散均匀后得到悬浊液;称0.297g的六水合氯化钴,与0.2941g柠檬酸钠一起加入到悬浊液中,在600r/min下继续搅拌12h后,在9000r/min用去离子水洗涤3次,每次15min,然后在60℃下干燥12h,再在400℃下焙烧6h,升温速率为1℃/min。最终得到含钴介孔二氧化硅纳米球催化剂。

实施例2

本实施例提供一种含钴介孔氧化硅纳米球催化剂的制备方法,本实施例与实施例1的区别仅在于:步骤(7)中,六水合氯化钴的添加量为0.595g,以控制本实施例中Co与Si摩尔比为10:133,其他均与实施例1完全相同。

实施例3

本实施例提供一种含钴介孔氧化硅纳米球催化剂的制备方法,本实施例与实施例1的区别仅在于:步骤(7)中,六水合氯化钴的添加量为1.784g,以控制本实施例中Co与Si摩尔比为30:133,其他均与实施例1完全相同。

实施例4

本实施例提供一种含钴介孔氧化硅纳米球催化剂的制备方法,本实施例提供一种含钴介孔氧化硅纳米球催化剂的制备方法,本实施例与实施例1的区别仅在于:步骤(7)中,六水合氯化钴的添加量为2.974g,以控制本实施例中Co与Si摩尔比为50:133,其他均与实施例1完全相同。

实施例5

本实施例提供一种含钴介孔氧化硅纳米球催化剂的制备方法,本实施例提供一种含钴介孔氧化硅纳米球催化剂的制备方法,本实施例与实施例1的区别仅在于:步骤(7)中,六水合氯化钴的添加量为5.948g,以控制本实施例中Co与Si摩尔比为100:133,其他均与实施例1完全相同。

对比例1

本对比例提供一种含钴介孔氧化硅纳米球催化剂的制备方法,本对比例与实施例1的区别仅在于:步骤(7)中,六水合氯化钴的添加量为0g,即本对比例中Co与Si摩尔比为0:133,其他均与实施例1完全相同。

实施例6

本实施例提供一种含钴介孔氧化硅纳米球催化剂的制备方法,本实施例与实施例1的区别仅在于:步骤(1)中,三乙醇胺与水的质量之比为0.5:500;所述恒温水浴的温度为60℃,所述搅拌的搅拌时间为0.5h。

实施例7

本实施例提供一种含钴介孔氧化硅纳米球催化剂的制备方法,本实施例与实施例1的区别仅在于:步骤(1)中,三乙醇胺与水的质量之比为2:100;所述恒温水浴的温度为90℃,所述搅拌的搅拌时间为2h。

实施例8

本实施例提供一种含钴介孔氧化硅纳米球催化剂的制备方法,本实施例与实施例1的区别仅在于:步骤(2)中,所述模板剂、水杨酸钠与三乙醇胺三者的质量之比为2:1:0.5;加入结构导向剂后,在60℃恒温水浴下连续搅拌1h,搅拌速度为400r/min。

实施例9

本实施例提供一种含钴介孔氧化硅纳米球催化剂的制备方法,本实施例与实施例1的区别仅在于:步骤(2)中,所述模板剂、水杨酸钠与三乙醇胺三者的质量之比为6:5:2;加入结构导向剂后,在90℃恒温水浴下连续搅拌3h,搅拌速度为700r/min。

实施例10

本实施例提供一种含钴介孔氧化硅纳米球催化剂的制备方法,本实施例与实施例1的区别仅在于:步骤(3)中,所述硅源与三乙醇胺质量之比为40:2;加入结构导向剂后,加入硅源后,在60℃恒温水浴下连续搅拌1h,搅拌速度为400r/min。

实施例11

本实施例提供一种含钴介孔氧化硅纳米球催化剂的制备方法,本实施例与实施例1的区别仅在于:步骤(3)中,所述硅源与三乙醇胺质量之比为90:0.5;加入结构导向剂后,加入硅源后,在90℃恒温水浴下连续搅拌6h,搅拌速度为700r/min。

实施例12

本实施例提供一种含钴介孔氧化硅纳米球催化剂的制备方法,本实施例与实施例1的区别仅在于:步骤(4)中,在反应釜内,在60℃下进行反应24h;所述干燥的温度为60℃,所述干燥的时间为16h,所述焙烧的温度为500℃,所述焙烧的时间为8h,所述焙烧的升温速率控制为1℃/min。

实施例13

本实施例提供一种含钴介孔氧化硅纳米球催化剂的制备方法,本实施例与实施例1的区别仅在于:步骤(4)中,在反应釜内,在120℃下进行反应2h;所述干燥的温度为100℃,所述干燥的时间为6h,所述焙烧的温度为600℃,所述焙烧的时间为4h,所述焙烧的升温速率控制为2℃/min。

实施例14

本实施例提供一种含钴介孔氧化硅纳米球催化剂的制备方法,本实施例与实施例1的区别仅在于:步骤(5)中,所述树枝状介孔氧化硅纳米球载体与乙醇的质量之比为2:500;所述功能剂与所述树枝状介孔氧化硅纳米球载体的质量之比为1:8;所述搅拌在60℃的恒温水浴中进行,搅拌反应时间为24h,所述搅拌速度均为400r/min。

实施例15

本实施例提供一种含钴介孔氧化硅纳米球催化剂的制备方法,本实施例与实施例1的区别仅在于:步骤(5)中,所述树枝状介孔氧化硅纳米球载体与乙醇的质量之比为8:10;所述功能剂与所述树枝状介孔氧化硅纳米球载体的质量之比为7:2;所述搅拌在90℃的恒温水浴中进行,搅拌反应时间为6h,所述搅拌速度均为700r/min。

实施例16

本实施例提供一种含钴介孔氧化硅纳米球催化剂的制备方法,本实施例与实施例1的区别仅在于:步骤(6)中,所述离心速度为7000r/min;每次离心时间均为20min;离心周期乙醇洗和水洗各5次。

实施例17

本实施例提供一种含钴介孔氧化硅纳米球催化剂的制备方法,本实施例与实施例1的区别仅在于:步骤(6)中,所述离心速度为12000r/min;每次离心时间均为5min;离心周期乙醇洗和水洗各1次。

实施例18

本实施例提供一种含钴介孔氧化硅纳米球催化剂的制备方法,本实施例与实施例1的区别仅在于:步骤(7)中,所述离心速度为7000r/min;每次离心时间均为20min;离心周期5次。所述干燥的温度为50℃,所述干燥的时间为16h,所述焙烧的温度为300℃,所述焙烧的时间为8h,所述焙烧的升温速率控制为1℃/min。

实施例19

本实施例提供一种含钴介孔氧化硅纳米球催化剂的制备方法,本实施例与实施例1的区别仅在于:步骤(7)中,所述离心速度为12000r/min;每次离心时间均为5min;离心周期1次。所述干燥的温度为90℃,所述干燥的时间为6h,所述焙烧的温度为550℃,所述焙烧的时间为3h,所述焙烧的升温速率控制为2℃/min。

实验例1

利用扫描电镜(SEM)和透射电镜(TEM)本实施例2所得含钴介孔二氧化硅纳米球催化剂进行表征,分别如图1A和图1B所示,从图中可以看到,含钴介孔二氧化硅纳米球催化剂是单分散球形纳米颗粒,纳米颗粒粒径均一,并且其表面呈现出褶皱的空间拓扑结构,可以清晰看到催化剂的的介孔孔道较开阔。

利用扫描电镜(SEM)和透射电镜(TEM)对实施例3所得含钴介孔二氧化硅纳米球催化剂进行表征,分别如图2A和图2B所示,从图中可以看到,含钴介孔二氧化硅纳米球催化剂是单分散球形纳米颗粒,纳米颗粒粒径均一,并且其表面呈现出褶皱的空间拓扑结构,可以清晰看到催化剂的的介孔孔道较开阔。

利用氮气吸附脱附方法对实施例1-5及对比例1所得钴掺杂介孔球催化剂进行结构参数表征,其结果如图3、图4及表1所示。图3为不同Co、Si摩尔比的条件下合成的Co掺杂介孔球催化剂的氮气吸脱附等温线图,图4为不同Co、Si摩尔比的条件下合成的Co掺杂介孔球催化剂的氮气吸脱附孔径分布图。从图3可以观察到,根据IUPAC等温线分类,不同Co、Si摩尔比的催化剂表现出了典型的IV型等温线,这说明催化剂具有规则的介孔孔道结构。各个样品的吸附脱附等温线均出现了明显了滞后环,说明发生了毛细管凝结现象。相对压力P/P

表1树枝状介孔二氧化硅载体及钴掺杂催化剂的结构参数

利用广角X射线粉末衍射仪对实施例1-5及对比例1中部分催化剂进行检测,结果如图5所示。从图中可看出,随着钴载量逐渐提高,催化剂中没有出现明显的归属于晶相氧化钴的衍射峰,这说明钴氧物种在催化剂中以较高分散的形态存在。

利用XPS光谱对实施例1-5及对比例1中部分催化剂中Co的价态进行检测,结果如图6所示。由表征结果可知,其中的Co

对实施例1-5及对比例1中制备得到的六种钴掺杂介孔球催化剂的催化氧化去除甲苯反应活性进行评价测试,其中:催化剂性能评价是在微型反应装置上进行的,反应过程中使用气相色谱仪(GC7900,天美)对反应过程中的气体进行在线定量分析。其中反应器为透明的石英反应管,管内径为6mm,管壁厚为1mm。催化剂置于加热炉的恒温段位置,上下以石英棉固定。实验过程中采用精密的温度控制仪控制温度,加热炉采用程序控制升温。催化剂填装量为0.2g,原料气总流量为50mL·min

甲苯转化率计算方法如下:

甲苯转化率=100%×(初始甲苯浓度–反应尾气中甲苯浓度)/初始甲苯浓度;

催化剂在催化氧化去除甲苯的催化性能结果如图7所示。从图7可以看出,随着温度的提高,各个催化剂的甲苯转化率随之升高,在相同温度下,随着钴含量的增高,甲苯转化率表现出先增大后变小的规律。从图7可以看出,适中的钴含量有利于催化氧化去除甲苯的反应。

以上所述,仅为本发明的具体实施方式,但本发明的保护范围并不局限于此,任何熟悉本技术领域的技术人员在本发明揭露的技术范围内,可轻易想到变化或替换,都应涵盖在本发明的保护范围之内。因此,本发明的保护范围应以所述权利要求的保护范围为准。

- 一种含钴介孔氧化硅纳米球催化剂及其制备方法与应用

- 一种负载脯氨醇催化剂的介孔中空二氧化硅纳米球及其制备方法和应用