一种谷物及其加工副产物分步酶解调质装置

文献发布时间:2023-06-19 11:39:06

技术领域

本发明涉及酶解调质的技术领域,特别涉及一种谷物及其加工副产物分步酶解调质装置。

背景技术

我国的稻谷产量位居世界首位。长期以来,由于追求产品精白,大米过度加工现象广泛存在。过度加工易造成碎米率高、营养成分流失严重。2019年5月,我国颁布实施了新的大米标准《GB/T 1354-2018大米》,提出适度加工和循环绿色发展。全谷物糙米、适度加工大米因为保留了大量米皮,营养丰富,包含多种对人体具有健康效应的活性成分。米糠作为稻米精碾过程中的主要副产物,资源丰富,同时也富含蛋白质、不饱和脂肪酸、膳食纤维以及微量元素、维生素、多酚等多种生理活性物质。然而,全谷物糙米和适度加工大米因含有极高的脂肪酶和膳食纤维等,货架期短,且不易蒸煮、口感粗糙,鲜食消费接受度低。米糠则因极易酸败变质,贮藏期短,主要用于饲料加工,资源利用率和附加值低下。因此通过合适的前处理来改进全谷物糙米、适度加工大米和米糠等谷物及其加工副产物的理化特性,通过分步酶解和湿热处理,实现其稳定化保质贮藏,提高感官品质和消化利用率等,成为拓展其利用途径和提高消费接受度的关键。

发明内容

本发明的目的在于提供一种谷物及其加工副产物分步酶解调质装置,通过连续式分步酶解调质,解决谷物及其加工副产物贮藏稳定性差,口感粗糙、难消化等问题。

为了解决上述技术问题,本发明提供了一种谷物及其加工副产物分步酶解调质装置,包括上层酶解调质机构和下层酶解调质机构;所述上层酶解调质机构包括上层调质仓、上层进酶管和上层蒸汽输入管;所述上层调质仓设有上层进料口,所述上层进料口与所述上层调质仓内部导通;所述上层进酶管和所述上层蒸汽输入管均与所述上层调质仓的内部连接导通,所述上层蒸汽输入管设有上层蒸汽流量控制阀;所述下层酶解调质机构包括下层调质仓、下层进酶管和下层蒸汽输入管;所述下层调质仓的内部与所述上层调质仓内部连接导通,所述下层调质仓设有下层出料口,所述下层出料口与所述下层调质仓内部导通;所述下层进酶管和所述下层蒸汽输入管均与所述下层调质仓的内部连接导通,所述上层蒸汽输入管设有上层蒸汽流量控制阀。

在其中一个实施例中,所述上层调质仓内设有上层转轴,所述上层转轴的周侧设有多片上层搅拌叶,所述上层转轴用于带动多片所述上层搅拌叶转动。

在其中一个实施例中,所述谷物及其加工副产物分步酶解调质装置用于以电机变频的方式控制所述上层转轴自转。

在其中一个实施例中,所述下层调质仓内设有下层转轴,所述下层转轴的周侧设有多片下层搅拌叶,所述下层转轴用于带动多片所述下层搅拌叶转动。

在其中一个实施例中,所述谷物及其加工副产物分步酶解调质装置用于以电机变频的方式控制所述下层转轴自转。

在其中一个实施例中,所述下层调质仓设有透气口,所述透气口与所述下层调质仓的内部导通。

在其中一个实施例中,所述上层调质仓连接有上层预热管路,所述上层预热管路包括上层外管和上层内管;所述上层外管包围于所述上层内管外,所述上层外管的一端与所述上层蒸汽输入管连接导通,所述上层外管的另一端与所述上层调质仓内部连接导通;所述上层内管的一端与所述上层进酶管连接导通,所述上层内管的另一端与所述上层调质仓内部连接导通。

在其中一个实施例中,所述下层调质仓连接有下层预热管路,所述下层预热管路包括下层外管和下层内管;所述下层外管包围于所述下层内管外,所述下层外管的一端与所述下层蒸汽输入管连接导通,所述下层外管的另一端与所述下层调质仓内部连接导通;所述下层内管的一端与所述下层进酶管连接导通,所述下层内管的另一端与所述下层调质仓内部连接导通。

在其中一个实施例中,所述上层酶解调质机构还包括上层温度传感器,所述上层温度传感器设于所述上层调质仓上,所述上层温度传感器用于监测所述上层调质仓的内部温度,所述谷物及其加工副产物分步酶解调质装置用于根据监测温度调控所述上层调质仓的蒸汽输入量。

在其中一个实施例中,所述下层酶解调质机构还包括下层温度传感器,所述下层温度传感器设于所述下层调质仓上,所述下层温度传感器用于监测所述下层调质仓的内部温度,所述谷物及其加工副产物分步酶解调质装置用于根据监测温度调控所述下层调质仓的蒸汽输入量。

本发明的有益效果如下:

由于所述上层进酶管和所述上层蒸汽输入管均与所述上层调质仓的内部连接导通,所以在进行应用时,可自行调节上层调质仓内酶的种类以及调质温度,同理,由于所述下层进酶管和所述下层蒸汽输入管均与所述下层调质仓的内部连接导通,所以在进行应用时,可自行调节下层调质仓内酶的种类以及调质温度,即能够根据不同的加工过程进行单独的调控,以此生产出符合需求的产品,实现谷物及其加工副产物的分步酶解调质,解决其贮藏稳定难、感官品质差和消化吸收率低的问题。

附图说明

为了更清楚地说明本发明的技术方案,下面将对实施方式中所需要使用的附图作简单地介绍,显而易见地,下面描述中的附图仅仅是本发明的一些实施方式,对于本领域普通技术人员来讲,在不付出创造性劳动的前提下,还可以根据这些附图获得其他的附图。

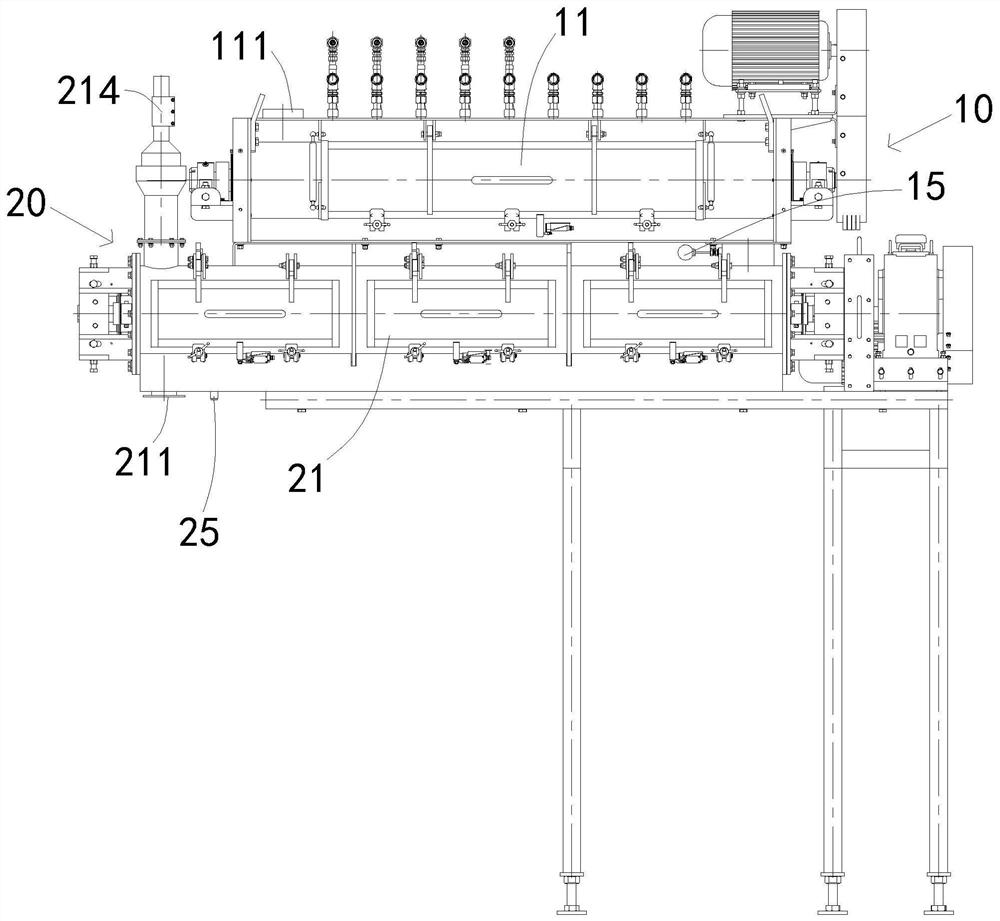

图1是本发明谷物及其加工副产物分步酶解调质装置实施例提供的结构示意图;

图2是图1的侧视结构示意图;

图3是图1的上层预热管路结构示意图;

图4是图1的下层预热管路结构示意图。

附图标记如下:

10、上层酶解调质机构;11、上层调质仓;111、上层进料口;112、上层转轴;113、上层搅拌叶;12、上层进酶管;13、上层蒸汽输入管;14、上层预热管路;141、上层外管;142、上层内管;15、上层温度传感器;

20、下层酶解调质机构;21、下层调质仓;211、下层出料口;212、下层转轴;213、下层搅拌叶;214、透气口;22、下层进酶管;23、下层蒸汽输入管;24、下层预热管路;241、下层外管;242、下层内管;25、下层温度传感器。

具体实施方式

下面将结合本发明实施方式中的附图,对本发明实施方式中的技术方案进行清楚、完整地描述。

本发明提供了一种谷物及其加工副产物分步酶解调质装置,其实施例如图1和图2所示,包括上层酶解调质机构10和下层酶解调质机构20;上层酶解调质机构10包括上层调质仓11、上层进酶管12和上层蒸汽输入管13;上层调质仓11设有上层进料口111,上层进料口111与上层调质仓11内部导通;上层进酶管12和上层蒸汽输入管13均与上层调质仓11的内部连接导通,上层蒸汽输入管13设有上层蒸汽流量控制阀(未示出);下层酶解调质机构20包括下层调质仓21、下层进酶管22和下层蒸汽输入管23;下层调质仓21的内部与上层调质仓11内部连接导通,下层调质仓21设有下层出料口211,下层出料口211与下层调质仓21内部导通;下层进酶管22和下层蒸汽输入管23均与下层调质仓21的内部连接导通,下层蒸汽输入管23设有下层蒸汽流量控制阀(未示出)。

在进行应用时,将谷物通过上层进料口111放入上层调质仓11内,然后蒸汽通过上层蒸汽输入管13送进上层调质仓11内,上层调质仓11需要的酶则通过上层进酶管12输入;待谷物在上层调质仓11内反应完毕后,谷物将会送至下层调质仓21内,然后根据下一阶段的反应需求,通过下层蒸汽输入管23送入需求的蒸汽量至下层调质仓21内,通过下层进酶管22送入需求种类的酶至下层调质仓21内,以此完成此阶段的反应,待反应完毕后,在下层出料口211收集反应完毕的谷物便可;所以此方案能够实现连续化酶解,根据不同的加工需求,添加/不添加不同/相同酶制剂,并对上下酶解过程中温度、湿度、物料停留时间等进行分区调控,以此达到不同的加工目的。

需要指出,上层调质仓11和下层调质仓21之间的输送通道相对狭窄,可以传送物料,但会在一定程度上阻止蒸汽自由扩散;而且上层酶解调质机构10和下层酶解调质机构20分别设有上层蒸汽流量控制阀和下层蒸汽流量控制阀,通过上层蒸汽流量控制阀和下层蒸汽流量控制阀可以分别控制上层调质仓11和下层调质仓21的层温度,实现分区温控。

如图3所示,上层调质仓11内设有上层转轴112,上层转轴112的周侧设有多片上层搅拌叶113,上层转轴112用于带动多片上层搅拌叶113转动。

以图3所示方向为例,上层转轴112上下左右的四个方向均设有上层搅拌叶113,所以当上层转轴112进行自转时,则可带动四个方向的上层搅拌叶113进行同步转动,以此实现了谷物、酶和蒸汽的充分混合,为谷物与酶在上层调质仓11内的充分反应提供了重要保障。如图3所示,谷物及其加工副产物分步酶解调质装置用于以电机变频的方式控制上层转轴112自转,在采用此方式对上层转轴112进行控制后,则可使得上层转轴112的变速控制更为稳定流畅,从而控制谷物和酶在上层调质仓11内的反应时间。

如图4所示,下层调质仓21内设有下层转轴212,下层转轴212的周侧设有多片下层搅拌叶213,下层转轴212用于带动多片下层搅拌叶213转动。

以图4所示方向为例,下层转轴212上下左右的四个方向均设有下层搅拌叶213,所以当下层转轴212进行自转时,则可带动四个方向的下层搅拌叶213进行同步转动,以此实现了谷物与酶和蒸汽的充分混合,为谷物与酶在下层调质仓21内的充分反应提供了重要保障。

如图4所示,谷物及其加工副产物分步酶解调质装置用于以电机变频的方式控制下层转轴212自转,在采用此方式对下层转轴212进行控制后,则可使得下层转轴212的变速控制更为稳定流畅,从而控制谷物和酶在下层调质仓21内的反应时间。

如图1所示,下层调质仓21设有透气口214,透气口214与下层调质仓21的内部导通;在下层调质仓21增设透气口214,则可便于下层调质仓21内蒸汽快速排出,以满足加工实际需求。

如图1和图3所示,上层调质仓11连接有上层预热管路14,上层预热管路14包括上层外管141和上层内管142;上层外管141包围于上层内管142外,上层外管141的一端与上层蒸汽输入管13连接导通,上层外管141的另一端与上层调质仓11内部连接导通;上层内管142的一端与上层进酶管12连接导通,上层内管142的另一端与上层调质仓11内部连接导通。

在进行应用时,蒸汽会经上层蒸汽输入管13进入至上层外管141内,酶会经上层进酶管12进入至上层内管142内,由于上层外管141包围于上层内管142外,所以蒸汽将可对酶进行预热,从而使得酶在进入上层调质仓11后能够迅速对谷物实现催化反应,大大提高了上层调质仓11内的反应效率。

如图1和图4所示,下层调质仓21连接有下层预热管路24,下层预热管路24包括下层外管241和下层内管242;下层外管241包围于下层内管242外,下层外管241的一端与下层蒸汽输入管23连接导通,下层外管241的另一端与下层调质仓21内部连接导通;下层内管242的一端与下层进酶管22连接导通,下层内管242的另一端与下层调质仓21内部连接导通。

在进行应用时,蒸汽会经下层蒸汽输入管23进入至下层外管241内,酶会经下层进酶管22进入至下层内管242内,由于下层外管241包围于下层内管242外,所以蒸汽将可对酶进行预热,从而使得酶在进入下层调质仓21后能够迅速对谷物实现催化反应,大大提高了下层调质仓21内的反应效率。

如图1所示,上层酶解调质机构10还包括上层温度传感器15,上层温度传感器15设于上层调质仓11上,上层温度传感器15用于监测上层调质仓11的内部温度,谷物及其加工副产物分步酶解调质装置用于根据监测温度调控上层调质仓11的蒸汽输入量。

譬如上层温度传感器15测得上层调质仓11内的温度高于预设值时,则可减少蒸汽的输入量,以此降低上层调质仓11的内部温度,若测得上层调质仓11内的温度低于预设值时,则可加大蒸汽的输入量,,以此提高上层调质仓11的内部温度,从而实现了上层调质仓11的温度自动调控。

如图1所示,下层酶解调质机构20还包括下层温度传感器25,下层温度传感器25设于下层调质仓21上,下层温度传感器25用于监测下层调质仓21的内部温度,谷物及其加工副产物分步酶解调质装置用于根据监测温度调控下层调质仓21的蒸汽输入量。

譬如下层温度传感器25测得下层调质仓21内的温度高于预设值时,则可减少蒸汽的输入量,以此降低下层调质仓21的内部温度,若测得下层调质仓21内的温度低于预设值时,则可加大蒸汽的输入量,以此提高下层调质仓21的内部温度,从而实现了下层调质仓21的温度自动调控。

为更好的理解本发明的工作过程,本发明提供了以下两种具体实施方式。

实施方式一

谷物稳定化处理:本实施例以全谷物糙米和适度加工大米为原料。上层调质仓11添加纤维素酶,控制温度40-55℃,反应时间30-50s;下层调质仓21不添加酶制剂,控制温度85-100℃,反应时间90-110s。处理后全谷物糙米和适度加工大米脂肪酶活性降低70-80%,最佳蒸煮时间和食味品质显著改善,与精白米无显著区别;此方式用于延长全谷物糙米和适度加工大米贮藏保质期和改善蒸煮口感。同时,此方式同样适用于燕麦、杂粮等其他谷物的稳定化处理。

实施方式二

谷物加工副产物稳定化处理:本实施例以稻谷加工副产物米糠为原料。上层调质仓11添加纤维素酶,控制温度40-55℃,反应时间30-50s;下层调质仓21添加高温α淀粉酶,控制温度90-100℃,反应时间50-110s。处理后米糠水溶性膳食纤维含量提高12%,快消化淀粉含量提高8%,常温贮藏一年米糠酸价不高于500mg NaOH/100g米糠;此方式用于米糠改善口感、提高消化吸收率和稳定化贮藏。

综上可知,此实施例通过分区添加蒸汽量实现分区温控,通过分区不同搅拌叶转速,控制物料在该区间的停留时间,也就是酶解时间,通过分区添加不同酶制剂,实现分步酶解,相对于现有技术,处理效果实现了大幅优化。

以上所述是本发明的优选实施方式,应当指出,对于本技术领域的普通技术人员来说,在不脱离本发明原理的前提下,还可以做出若干改进和润饰,这些改进和润饰也视为本发明的保护范围。

- 一种谷物及其加工副产物分步酶解调质装置

- 一种利用蓝圆鲹加工副产物酶解制备生物活性肽的方法