添加剂乳化性能确定方法

文献发布时间:2023-06-19 11:40:48

技术领域

本申请涉及检测技术领域,特别涉及一种添加剂乳化性能确定方法。

背景技术

目前,输油管道在进行投产前,可以先对管道全线进行水输送,以在全线水输送的过程中对管道的安全性能、设备调试以及工程质量进行检测,检测及调试正常后向管道内注入油,注入管道内的油通常含有添加剂,不同种类的添加剂可以提升油的性能。而加剂油在运输时,管道内残留的水和油在流动过程中,在添加剂的作用下形成油包水型乳状液,油包水型乳状液流经管道的过程中流压会增加,降低管道的输送能力。因此通过对不同添加剂对油乳化特性的影响进行分析,从而选择合适的添加剂尤为重要。

相关技术中的一种添加剂乳化性能确定方法步骤如下:向多份未加剂油中一一对应的添加不同种类的添加剂形成多份加剂油,该未加剂油为未添加任何添加剂的油,加剂油为添加了添加剂后的油。其中每一份添加剂的计量为相同的预设剂量;静置多份加剂油,观察多份加剂油在静置过程前后的油水混合情况,油水分层更明显的加剂油,乳状液不稳定,其添加剂破乳更充分,从而对管输油的影响较小,是较为合适的添加剂,其中破乳是指乳状液的分散相小液珠聚集成团,形成大液滴,最终使油水两相分层析出的过程。

发明人在实现本申请的过程中,发现上述方式至少存在如下缺陷:相关技术中通过直观观察油水分层程度,以确定对添加剂的油乳化特性的方法准确度较低。

发明内容

为了解决相关技术中的方法准确度较低的问题,本申请实施例提供了一种添加剂乳化性能确定方法。所述技术方案如下:

根据本申请的第一方面,提供一种添加剂乳化性能确定方法,用于确定添加剂对管输油乳化性能的影响,所述方法包括:

获取两份未加剂油,所述两份未加剂油包括第一未加剂油以及第二未加剂油;

向所述第一未加剂油中加入预设剂量的所述添加剂,形成第一加剂油;

向所述第一加剂油与所述第二未加剂油中加入指定量的去离子水;

对加入所述指定量的去离子水的第一加剂油以及所述第二未加剂油进行乳化,得到含有油包水乳状液的第一加剂油与含有油包水乳状液的第二未加剂油;

将所述含有油包水乳状液的第一加剂油与所述含有油包水乳状液的第二未加剂油静置预设时长;

获取静置后的所述含有油包水乳状液的第一加剂油的上层油的质量含水率与所述含有油包水乳状液的第二未加剂油的上层油的质量含水率;

根据质量含水率的差值确定所述添加剂对所述管输油乳化性能的影响程度,所述质量含水率的差值与所述加剂对所述管输油乳化性能的影响程度正相关,所述质量含水率的差值满足c1=a1-b1,其中,c1为所述质量含水率的差值,a1为所述含有油包水乳状液的第一加剂油的上层油的质量含水率,b1为所述含有油包水乳状液的第二未加剂油的上层油的质量含水率。

可选的,所述方法还包括:

获取所述含有油包水乳状液的第一加剂油的水滴粒径值与所述含有油包水乳状液的第二未加剂油的水滴粒径值;

根据水滴粒径值的差值确定所述添加剂对所述管输油乳化性能的影响程度,所述水滴粒径值的差值与所述加剂对所述管输油乳化性能的影响程度负相关,所述水滴粒径值的差值满足c2=a2-b2,其中,c2为所述水滴粒径的差值,a2为所述含有油包水乳状液的第一加剂油的上层油的水滴粒径值,b2为所述含有油包水乳状液的第二未加剂油的上层油的水滴粒径值。

可选的,所述向未加剂油中加入预设剂量的所述添加剂之前,所述方法还包括:

将不同剂量的添加剂加入多份相同剂量的未加剂油中,形成多份不同剂量的加剂油,其中所述未加剂油为油与去离子水混合后的油;

测量不同剂量下的所述加剂油中油与去离子水的界面张力;

将所述界面张力值最高的加剂油中所述添加剂的剂量确定为所述预设剂量。

可选的,所述向所述第一加剂油与所述第二未加剂油中加入指定量的去离子水,包括:

向所述第一加剂油与所述第二未加剂油中以体积含水率1~3%的比例加入所述去离子水。

可选的,所述对加入所述指定量的去离子水的第一加剂油以及所述第二未加剂油进行乳化,包括:

对加入所述指定量的去离子水的所述第一加剂油与所述第二未加剂油使用搅拌器搅拌以进行乳化,搅拌转速为1500~2000转/分钟,搅拌时间为5min。

可选的,所述去离子水的温度为20℃,电阻率>15MΩ·cm。

可选的,所述将不同剂量的添加剂加入多份相同剂量的未加剂油中,形成多份不同剂量的加剂油,包括:

将0-1000百万分比浓度范围内的所述添加剂以50百万分比浓度为单位增量,分为21份加入多份相同剂量的未加剂油中。

根据本申请的第二方面,提供一种添加剂乳化性能确定装置,用于确定添加剂对管输油乳化性能的影响,所述装置包括:

获取模块,用于获取两份未加剂油,所述两份未加剂油包括第一未加剂油以及第二未加剂油;

配比模块,用于向所述第一未加剂油中加入预设剂量的所述添加剂,形成第一加剂油,向所述第一加剂油与所述第二未加剂油中加入指定量的去离子水;

乳化模块,用于对加入所述指定量的去离子水的第一加剂油以及所述第二未加剂油进行乳化,得到含有油包水乳状液的第一加剂油与含有油包水乳状液的第二未加剂油;

静置模块,用于将所述含有油包水乳状液的第一加剂油与所述含有油包水乳状液的第二未加剂油静置预设时长;

质量含水率获取模块,用于获取静置后的所述含有油包水乳状液的第一加剂油的上层油的质量含水率与所述含有油包水乳状液的第二未加剂油的上层油的质量含水率;

第一确定模块,用于根据质量含水率的差值确定所述添加剂对所述管输油乳化性能的影响程度,所述质量含水率的差值与所述加剂对所述管输油乳化性能的影响程度正相关,所述质量含水率的差值满足c1=a1-b1,其中,c1为所述质量含水率的差值,a1为所述含有油包水乳状液的第一加剂油的上层油的质量含水率,b1为所述含有油包水乳状液的第二未加剂油的上层油的质量含水率。

可选的,所述装置还包括:

水滴粒径值获取模块,用于获取所述含有油包水乳状液的第一加剂油的水滴粒径值与所述含有油包水乳状液的第二未加剂油的水滴粒径值;

第二确定模块,用于根据水滴粒径值的差值确定所述添加剂对所述管输油乳化性能的影响程度,所述水滴粒径值的差值与所述加剂对所述管输油乳化性能的影响程度负相关,所述水滴粒径值的差值满足c2=a2-b2,其中,c2为所述水滴粒径值的差值,a2为所述含有油包水乳状液的第一加剂油的上层油的水滴粒径值,b2为所述含有油包水乳状液的第二未加剂油的上层油的水滴粒径值。

可选的,所述装置还包括:

筛选模块,用于将不同剂量的添加剂加入多份相同剂量的未加剂油中,形成多份不同剂量的加剂油,其中所述未加剂油为油与去离子水混合后的油;

测量不同剂量下的所述加剂油中油与去离子水的界面张力;

将所述界面张力值最高的加剂油中所述添加剂的剂量确定为所述预设剂量。

本申请实施例提供的技术方案可以包括以下有益效果:

提供一种添加剂乳化性能确定方法,通过获取静置后的含有油包水乳状液的第一加剂油的上层油的质量含水率与含有油包水乳状液的第二未加剂油的上层油的质量含水率,并根据质量含水率的差值确定加剂对管输油乳化性能的影响程度,质量含水率的差值与加剂对管输油乳化性能的影响程度正相关,通过精确的质量含水率的具体数值进行差值比对,以得到更加精准的数据结果。解决了相关技术中的通过直观观察油水分层程度以确定对添加剂的油乳化特性的方法准确度较低的问题,达到了提高确定添加剂乳化性能准确度的效果。

附图说明

此处的附图被并入说明书中并构成本说明书的一部分,示出了符合本申请的实施例,并与说明书一起用于解释本申请的原理。

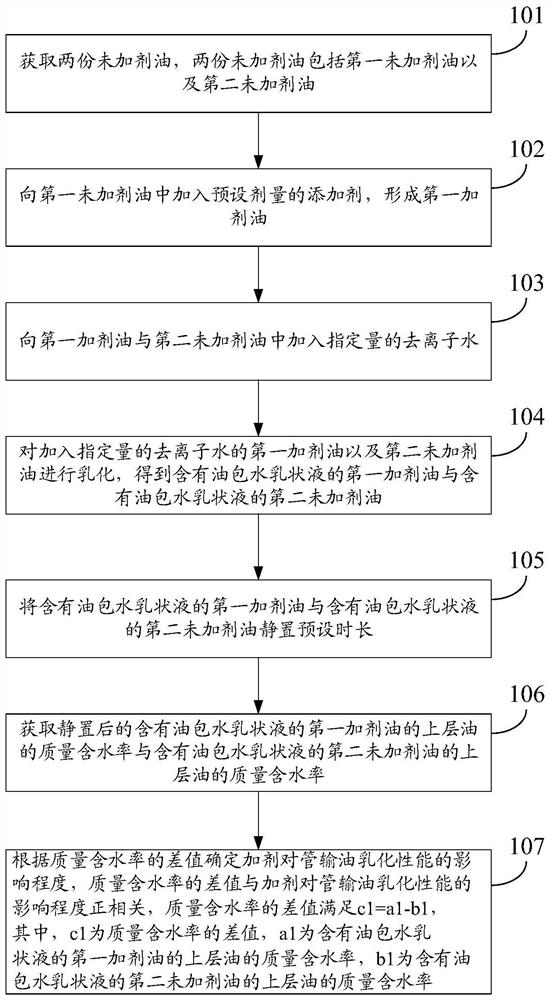

图1是本申请实施例提供的一种添加剂乳化性能确定方法的流程图;

图2是本申请实施例提供的另一种添加剂乳化性能确定方法的流程图;

图3是图2中流程的具体实验流程图;

图4是本申请实施例提供的一种添加剂乳化性能确定装置的结构示意图。

通过上述附图,已示出本申请明确的实施例,后文中将有更详细的描述。这些附图和文字描述并不是为了通过任何方式限制本申请构思的范围,而是通过参考特定实施例为本领域技术人员说明本申请的概念。

具体实施方式

为使本发明的目的、技术方案和优点更加清楚,下面将结合附图对本发明实施方式作进一步地详细描述。

目前,管道投产前进行的全线充水联运,即管道全线先进行的水输送结束后,管道内部的低洼区域以及管道转折处残留的少量水,管道内注入含有抗磨剂等添加剂的油后,油和水在管道内流动的过程中混合,形成油包水型乳状液。

相关技术中确定添加剂乳化性能的方法中,以直观观察法进行最终结果的判断,即通过肉眼观察静置预设时长后油水的混合程度来判断当前添加剂对管输油的影响。但是,当油水混合度相差较小时,肉眼观察难以分辨,观察结果不够准确,且肉眼观察进行评价时人为主观因素影响较大,得到的结果不公正。

本申请实施例提供了一种添加剂乳化性能确定方法,能够解决上述相关技术中存在的问题。

图1是本申请实施例提供的一种添加剂乳化性能确定方法的流程图。该方法包括:

步骤101、获取两份未加剂油,两份未加剂油包括第一未加剂油以及第二未加剂油。

步骤102、向第一未加剂油中加入预设剂量的添加剂,形成第一加剂油。

步骤103、向第一加剂油与第二未加剂油中加入指定量的去离子水。

步骤104、对加入指定量的去离子水的第一加剂油以及第二未加剂油进行乳化,得到含有油包水乳状液的第一加剂油与含有油包水乳状液的第二未加剂油。

步骤105、将含有油包水乳状液的第一加剂油与含有油包水乳状液的第二未加剂油静置预设时长。

步骤106、获取静置后的含有油包水乳状液的第一加剂油的上层油的质量含水率与含有油包水乳状液的第二未加剂油的上层油的质量含水率。

步骤107、根据质量含水率的差值确定添加剂对管输油乳化性能的影响程度,质量含水率的差值与加剂对管输油乳化性能的影响程度正相关,质量含水率的差值满足c1=a1-b1,其中,c1为质量含水率的差值,a1为含有油包水乳状液的第一加剂油的上层油的质量含水率,b1为含有油包水乳状液的第二未加剂油的上层油的质量含水率。

综上所述,本申请实施例提供一种添加剂乳化性能确定方法,通过获取静置后的含有油包水乳状液的第一加剂油的上层油的质量含水率与含有油包水乳状液的第二未加剂油的上层油的质量含水率,并根据质量含水率的差值确定加剂对管输油乳化性能的影响程度,质量含水率的差值与加剂对管输油乳化性能的影响程度正相关,通过精确的质量含水率的具体数值进行差值比对,以得到更加精准的数据结果。解决了相关技术中的通过直观观察油水分层程度以确定对添加剂的油乳化特性的方法准确度较低的问题,达到了提高确定添加剂乳化性能准确度的效果。

请参考图2,其示出了本申请实施例提供的另一种添加剂乳化性能确定方法的流程图,该方法包括:

步骤201、将不同剂量的添加剂加入多份相同剂量的未加剂油中,形成多份不同剂量的加剂油,其中未加剂油为油与去离子水混合后的油。

将去离子水与未加剂油进行混合,向混合后的未加剂油加入添加剂。添加剂的剂量可以是在一个取值范围内单位递增的数值,示例性的,可以在0-1000百万分比浓度(ppm)范围内以50百万分比浓度为单位增量,即第一份添加剂的剂量为50,第二份添加剂的剂量为100,以此类推得到21份不同剂量的添加剂,将该21分不同剂量的添加剂加入21份与去离子水进行混合后得到的未加剂油中。其中去离子水是指除去了呈离子形式杂质后的纯水。使用去离子水加入未加剂油中,不会干扰后续的检测结果。所添加的去离子水可以是温度为20℃,电阻率为18.2MΩ·cm的去离子水。也可以为其他温度下,不同电阻率的去离子水,本申请实施例在此不做限定。

步骤202、测量不同剂量下的加剂油中油与去离子水的界面张力。

当油和去离子水的界面张力较低时,以此使油包水乳状液较稳定,从而导致油水分离的难度较大,也即是该剂量的添加剂使管输油中的油包水乳状液较为稳定,管输油与残留在管道内的水难以分离,从而影响管道的安全运输。而当油和去离子水的界面张力较高时,以此使油包水乳状液较不稳定,从而导致油水分离的难度较小,也即是该剂量的添加剂使管输油中的油包水乳状液较不稳定,管输油与残留在管道内的水易分离,不会影响管道的安全运输。界面张力具体测量方法可以参考相关技术,本申请实施例在此不做赘述。

步骤203、将界面张力值最高的加剂油中添加剂的剂量确定为预设剂量。

界面张力值最高的加剂油即表示添加该剂量的添加剂后的加剂油的油包水乳状液不稳定,油水易分离,不会影响管道的安全运输。因此在多组不同剂量的添加剂中选择使界面张力值最高的添加剂的剂量作为后续步骤中的预设剂量。

由上述步骤201-步骤203,得到添加剂的预设剂量后,使用该预设剂量进行后续步骤204至步骤2093的第二部分实验。

步骤204、获取两份未加剂油,两份未加剂油包括第一未加剂油以及第二未加剂油。

第一未加剂油和第二未加剂油为质量及重量均相等的两份相同的未加剂油。第一未加剂油和第二未加剂油也可以是还未添加添加剂的管输油。

步骤205、向第一未加剂油中加入预设剂量的添加剂,形成第一加剂油。

该预设剂量为上述步骤201-步骤203得到的预设剂量值,所加入的添加剂可以是不同种类的抗磨剂,也可以是其他能提高管输油性能的添加剂,本申请实施例在此不做限定。

步骤206、向第一加剂油与第二未加剂油中以体积含水率1~3%的比例加入去离子水。

由于管道内残留的水较少,因为在实验过程中加入的去离子水也不易太多,从而能更加贴近管道内的真实情况。第一加剂油与第二未加剂油中均注入去离子水,去离子水的比例可以为体积含水率的1~3%,也可以添加其他比例的去离子水,本申请实施例在此不做限定。所添加的去离子水可以是温度为20℃,电阻率为>15MΩ·cm的去离子水。也可以为其他温度下,不同电阻率的去离子水,本申请实施例在此不做限定。其中该步骤中添加的去离子水的温度以及电阻率与步骤201中的去离子水相同,以此保证试验结果更加准确。

步骤207、对加入指定量的去离子水的第一加剂油与第二未加剂油使用搅拌器搅拌以进行乳化,搅拌转速为1500~2000转/分钟,搅拌时间为5min,得到含有油包水乳状液的第一加剂油与含有油包水乳状液的第二未加剂油。

乳化是液体与液体之间的一种界面现象,两种不相容的液体(油与去离子水)在容器中分成两层,其中密度小的油在上层,密度大的水在下层,在强烈的搅拌下。去离子水分散在油中,形成油包水乳状液。本申请实施例中使用搅拌器进行乳化,搅拌器的参数设置为转速1500~2000转/分钟,搅拌时间为5min。搅拌器的参数设置也可以是其他时长和转速,本申请实施例在此不作限定。

步骤208、测量含有油包水乳状液的第一加剂油的水滴粒径值与含有油包水乳状液的第二未加剂油的水滴粒径值。

搅拌后的油包水乳状液中,去离子水以水滴的形式存在,此时可以通过测量去离子水的水滴粒径值来判断加剂对管输油乳化性能的影响程度。本申请实施例中可以使用在线颗粒分析仪测量含有油包水乳状液的第一加剂油的水滴粒径值和含有油包水乳状液的第二未加剂油的水滴粒径值。在线颗粒分析仪的具体使用方法可以参考相关技术,本申请实施例在此不做赘述。

步骤209、根据水滴粒径值的差值确定添加剂对管输油乳化性能的影响程度,水滴粒径值的差值与加剂对管输油乳化性能的影响程度负相关,水滴粒径值的差值满足c2=a2-b2,其中,c2为水滴粒径值的差值,a2为含有油包水乳状液的第一加剂油的上层油的水滴粒径值,b2为含有油包水乳状液的第二未加剂油的上层油的水滴粒径值。

水滴粒径值越小,表示油水混合越充分,此时油包水乳状液越稳定,油水分离越困难,从而影响管道的安全运输。水滴粒径值越大,表示油水混合越不足,此时油包水乳状液越不稳定,油水越易分离,对管道的安全运输的影响越小。因此水滴粒径值的差值与添加剂对管输油乳化性能的影响程度负相关。

由于油包水乳状液的稳定性取决于多种因素的共同作用,如界面张力、温度,含水率,水滴粒径值等等,因此在确定添加剂乳化性能时,可以同时参考多个影响因素,因此使确定结果更加全面。将上述测量结果带入公式c2=a2-b2中,得到水滴粒径值的差值,该差值即可作为确定添加剂乳化性能的结果之一。

步骤2091、将含有油包水乳状液的第一加剂油与含有油包水乳状液的第二未加剂油静置预设时长。

将用搅拌器搅拌后的油包水乳状液静置预设时长,使其进行油水分离,同时还可以记录静置后的油水分离状态,即通过直观观察油包水乳状液的分层油相浑浊度,当油水分层较为明显时,即分层油相浑浊度较小时,油包水乳状液较不稳定,对管道的安全运输的影响越小。当油水分层较为不明显时,即分层油相浑浊度较大时,油包水乳状液较稳定,对管道的安全运输的影响较大。本申请实施例中静置2小时后观察油水分离状态,静置时长也可以根据实验过程变化,本申请实施例在此不做限定。

步骤2092、测量静置后的含有油包水乳状液的第一加剂油的上层油的质量含水率与含有油包水乳状液的第二未加剂油的上层油的质量含水率。

根据静止后的含有油包水乳状液的第一加剂油的上层油的质量含水率与含有油包水乳状液的第二未加剂油的上层油的质量含水率可以确定添加剂对管输油乳化性能的影响程度。

步骤2093、根据质量含水率的差值确定添加剂对管输油乳化性能的影响程度,质量含水率的差值与加剂对管输油乳化性能的影响程度正相关,质量含水率的差值满足c1=a1-b1,其中,c1为质量含水率的差值,a1为含有油包水乳状液的第一加剂油的上层油的质量含水率,b1为含有油包水乳状液的第二未加剂油的上层油的质量含水率。

质量含水率越多,表示油中混合的水越多,此时油包水乳状液越稳定,油水分离越困难,从而影响管道的安全运输。质量含水率越少,表示油中混合的水越少,此时油包水乳状液越不稳定,油水越易分离,对管道的安全运输的影响越小。因此质量含水率的差值与添加剂对管输油乳化性能的影响程度正相关。通过上述公式c1=a1-b1即可得到质量含水率的差值,该差值即可作为确定添加剂乳化性能的结果之一。

其中上述流程中的实验过程中制备温度与测量温度均相同,为管道沿线年平均地温。

综上所述,本申请实施例提供一种添加剂乳化性能确定方法,通过获取静置后的含有油包水乳状液的第一加剂油的上层油的质量含水率与含有油包水乳状液的第二未加剂油的上层油的质量含水率,并根据质量含水率的差值确定加剂对管输油乳化性能的影响程度,质量含水率的差值与加剂对管输油乳化性能的影响程度正相关,通过精确的质量含水率的具体数值进行差值比对,以得到更加精准的数据结果。解决了相关技术中的通过直观观察油水分层程度以确定对添加剂的油乳化特性的方法准确度较低的问题,达到了提高确定添加剂乳化性能准确度的效果。

根据上述实施例,举例说明实验流程,具体流程如图3所示:

步骤301、在20℃下将0至1000百万分比浓度范围内的抗磨剂以50百万分比浓度为单位增量,分为21份加入多份相同剂量的未加剂油中。

步骤302、测定20℃下不同剂量下的加剂油中油与去离子水的界面张力。

步骤303、根据测量结果,得到加剂量为150百万分比浓度时最佳。

步骤304、获取两份相同质量和重量的管输油,分别为第一加剂油与第二未加剂油,其中一份未加剂油中加入150百万分比浓度的抗磨剂形成第一加剂油。

步骤305、在20℃下向第二未加剂油和第一加剂油中按照体积含水率1%的比例加入去离子水。

步骤306、对加入1%去离子水的第一加剂油与第二未加剂油使用搅拌器搅拌以进行乳化,搅拌转速为1800转/分钟,搅拌时间为5min。得到含有油包水乳状液的第一加剂油与含有油包水乳状液的第二未加剂油。

步骤307、采用在线颗粒分析仪测量含有油包水乳状液的第一加剂油与含有油包水乳状液的第二未加剂油的水滴的粒径值。

含有油包水乳状液的第一加剂油的水滴粒径值为24μm,含有油包水乳状液的第二未加剂油的水滴的粒径值为28μm。

步骤308、在20℃下将含有油包水乳状液的第一加剂油与含有油包水乳状液的第二未加剂油静置2小时。

观察静置后含有油包水乳状液的第一加剂油与含有油包水乳状液的第二未加剂油的油水分离状态。

步骤309、使用水分测定仪测定静置后含有油包水乳状液的第一加剂油与含有油包水乳状液的第二未加剂油的上层油相的质量含水率。

步骤3091、分析上述各项测量结果,确定该抗磨剂对管输油的乳化性能影响。

含有油包水乳状液的第一加剂油的水滴粒径值小于含有油包水乳状液的第二未加剂油,因此与含有油包水乳状液的第二未加剂油相比,加入150百万分比浓度的抗磨剂形成的第一加剂油更不利于油水分离,对管道的安全运输的影响较大,对管道的安全运输的影响较大。

含有油包水乳状液的第一加剂油与含有油包水乳状液的第二未加剂油相比,分层油相浑浊度较大,油包水乳状液较稳定,即加入150百万分比浓度的抗磨剂形成的第一加剂油对管道的安全运输的影响较大;

含有油包水乳状液的第一加剂油的质量含水率大于含有油包水乳状液的第二未加剂油,即加入150百万分比浓度的抗磨剂形成的第一加剂油中混合的水更多,此时油包水乳状液更稳定,油水分离更困难,对管道的安全运输的影响较大;

综上所述,加入150百万分比浓度的抗磨剂会促使管输油乳化,从而影响管道运输的安全,因此不建议对管输油加管道内运输时加入该款抗磨剂。

请参考图4,其示出了本申请实施例提供的一种添加剂乳化性能确定装置的结构示意图,该添加剂乳化性能确定装置包括:

获取模块401,用于获取两份未加剂油,两份未加剂油包括第一未加剂油以及第二未加剂油。

配比模块402,用于向第一未加剂油中加入预设剂量的添加剂,形成第一加剂油,向第一加剂油与第二未加剂油中加入指定量的去离子水。

乳化模块403,用于对加入指定量的去离子水的第一加剂油以及第二未加剂油进行乳化,得到含有油包水乳状液的第一加剂油与含有油包水乳状液的第二未加剂油。

静置模块404,用于将含有油包水乳状液的第一加剂油与含有油包水乳状液的第二未加剂油静置预设时长。

质量含水率获取模块405,用于获取静置后的含有油包水乳状液的第一加剂油的上层油的质量含水率与含有油包水乳状液的第二未加剂油的上层油的质量含水率。

第一确定模块406,用于根据质量含水率的差值确定添加剂对管输油乳化性能的影响程度,质量含水率的差值与加剂对管输油乳化性能的影响程度正相关,质量含水率的差值满足c1=a1-b1,其中,c1为质量含水率的差值,a1为含有油包水乳状液的第一加剂油的上层油的质量含水率,b1为含有油包水乳状液的第二未加剂油的上层油的质量含水率。

可选的,添加剂乳化性能确定装置400还包括:

水滴粒径值获取模块407,用于获取含有油包水乳状液的第一加剂油的水滴粒径值与含有油包水乳状液的第二未加剂油的水滴粒径值。

第二确定模块408,用于根据水滴粒径值的差值确定添加剂对管输油乳化性能的影响程度,水滴粒径值的差值与加剂对所述管输油乳化性能的影响程度负相关,水滴粒径值的差值满足c2=a2-b2,其中,c2为水滴粒径值的差值,a2为含有油包水乳状液的第一加剂油的上层油的水滴粒径值,b2为含有油包水乳状液的第二未加剂油的上层油的水滴粒径值。

可选的,添加剂乳化性能确定装置400还包括:

筛选模块409,用于将不同剂量的添加剂加入多份相同剂量的未加剂油中,形成多份不同剂量的加剂油,其中未加剂油为油与去离子水混合后的油,测量不同剂量下的加剂油中油与去离子水的界面张力,将界面张力值最高的加剂油中添加剂的剂量确定为预设剂量。

综上所述,本申请实施例提供一种添加剂乳化性能确定装置,通过获取静置后的含有油包水乳状液的第一加剂油的上层油的质量含水率与含有油包水乳状液的第二未加剂油的上层油的质量含水率,并根据质量含水率的差值确定加剂对管输油乳化性能的影响程度,质量含水率的差值与加剂对管输油乳化性能的影响程度正相关,通过精确的质量含水率的具体数值进行差值比对,以得到更加精准的数据结果。解决了相关技术中的通过直观观察油水分层程度以确定对添加剂的油乳化特性的方法准确度较低的问题,达到了提高确定添加剂乳化性能准确度的效果。

以上所述仅为本申请的可选的实施例,并不用以限制本申请,凡在本申请的精神和原则之内,所作的任何修改、等同替换、改进等,均应包含在本申请的保护范围之内。

- 添加剂乳化性能确定方法

- 石油原油乳化体系乳化性能的定量分析方法及确定方法