一种工艺冷媒中氯离子的分析测定方法

文献发布时间:2023-06-19 11:40:48

技术领域

本发明属于分析检测领域,具体涉及一种工业冷媒中氯离子的分析测定方法。

背景技术

燃气透平和空气压缩机的入口空气冷却器的冷媒是以25%的乙二醇溶液为介质,冷媒在运行过程中会带入各种杂质包括具有腐蚀性的氯离子。氯离子由于具有离子半径小、穿透能力强,并且能够被金属表面强吸附的特点,因此氯离子浓度越高时,水溶液的导电性就变强,电解质的电阻就越低,氯离子就越容易到达金属表面,在酸性环境中会在金属表面形成氯化物盐层,替代具有保护性能的氧化膜,导致高的点蚀率。为了防止冷媒中的杂质氯腐蚀不锈钢设备,要求测定冷媒中氯离子的含量,以便氯离子含量大于50mg/L时及时更换冷媒,避免设备的腐蚀。

目前工业乙二醇中测定氯离子分析方法有GB/T14571.5中所用的离子色谱法和GB/T4649-2018中的比浊法。离子色谱法将纯度达到99.0%以上的工业乙二醇直接进入离子色谱进行分析;比浊法是使试样中的氯离子直接与硝酸银反应,生成白色氯化银沉淀,然后与标准溶液进行比浊。由于冷媒中的乙二醇含量仅为25%,且在运行过程中带入了各种杂质,因此直接将冷媒进入离子色谱分析后出现了很多杂峰,很难准确测定冷媒中氯离子的浓度;采用比浊法只能粗略的测定乙二醇中氯离子的浓度,不能得到准确的含量。

发明内容

本发明的目的是提供了一种准确度高、重现性好,采用高温消解法制样,离子色谱法对样品中的氯离子含量进行测定,实现了冷媒中杂质氯离子的准确分析的工艺冷媒中氯离子的分析测定方法。

为了实现上述目的,本发明的技术方案为:提供一种工艺冷媒中氯离子的分析测定方法,包括以下步骤:

S1、冷媒灼烧

分别称取样品于450~550℃进行灼烧处理,灼烧后微沸溶解,定容到100mL的容量瓶中;

S2、设置离子色谱运行条件

万通阴离子柱Metrosep A Supp 4 250/4.0 6.1006.430,保护柱Metrosep ASupp4/5Guard;柱温:35℃;定量环:10μL;流速:0.8ml/min;

S3、测定标准工作曲线的绘制

S3-1、分别移取氯离子标准溶液至1000mL容量瓶中,用高纯水稀释并定容,配制成相应浓度为0.2mg/L,0.4mg/L,0.6mg/L,0.8mg/L和1.2mg/L的氯离子标准工作溶液;

S3-2、以高纯水为参比,对系列氯离子标准工作溶液进行测定;以氯离子质量浓度为自变量、吸光度为因变量进行线性回归,计算得到Cl-和标准曲线K,B值;

S4、试样溶液峰面积的测量

将经步骤S1得到的试样溶液进入离子色谱进行分析,以高纯水作为空白,在步骤S2的色谱条件下,测定出试样溶液的峰面积,根据步骤S3绘制的工作曲线得出试样溶液中的氯离子质量。

进一步地,步骤S1中,称取样品重量为0.5~1.0g。

进一步地,步骤S1中,称取样品重量为1.0g。

进一步地,步骤S1中,灼烧温度为550℃。

进一步地,步骤S1中,灼烧时间为1~2h。

进一步地,步骤S1中,灼烧时间为2h。

进一步地,步骤S1中,灼烧后溶解10min。

进一步地,步骤S3-1中,分别移取0.20mL,0.4mL,0.6mL,0.8mL和1.2mL的1000mg/L的氯离子标准溶液至1000mL容量瓶中。

进一步地,步骤S4中,根据试样溶液峰面积值及工作曲线计算样品中氯离子的含量,Cl-的含量(mg/L)计算公式如下:

式中:

A-相应的离子的峰面积,(υs/cm)·min;

V

V

与现有技术相比,本发明工艺冷媒中氯离子的分析测定方法具有以下的有益效果:

1、本发明采用高温消解法对样品进行处理,在灼烧温度550℃、灼烧时间2h、溶解时间10min和样品量1g等参数,将样品中的有机物和杂质全部灼烧掉后溶解定容进入离子色谱进行分析,提高了测量准确度和精密度;

2、本发明对离子色谱的条件进行了优化,在优化的实验条件下,氯离子标准工作溶液质量浓度在0.00~1.20mg/L范围内与峰面积有良好线性关系,相关系数为0.99991。氯的方法检出限为0.008mg/L,定量限为0.08mg/L;

3、该方法的测定结果的相对标准偏差为1.7%~2.9%(n=6),样品加标回收率为90.0%~96.7%。与GB/T14571.5中的溶解稀释法分析结果相比,该方法能够将冷媒中的杂质离子消除,将有机态的氯转化为氯离子,分析结果准确度更高,可用于冷媒中氯离子含量的测定。

4、本发明准确度高、重现性好,可操作性强。

附图说明

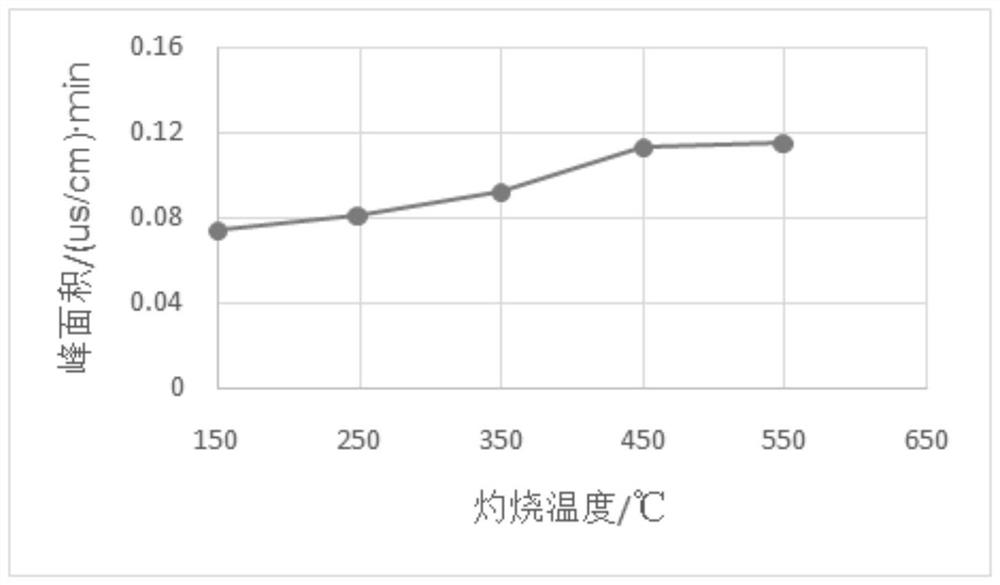

图1为本发明中冷媒灼烧温度对吸光度的影响示意图;

图2为本发明中冷媒灼烧时间对吸光度的影响示意图;

图3为本发明中冷媒灼烧后溶解时间对吸光度的影响示意图;

图4为本发明中冷媒样品量对氯离子浓度的影响示意图;

图5为本发明中冷媒灼烧前后的谱图对比;

具体实施方式

下面对本发明的实施案例作详细说明,本实施例在以本发明技术方案为前提下进行实施,给出了详细的实施方式和具体的操作过程,但本发明的保护范围不限于下述的实施例。

实施例1

本发明一种工艺冷媒中氯离子的分析测定方法,包括以下步骤:

S1、冷媒灼烧

分别称取0.5g样品于450℃进行灼烧处理,灼烧1h后微沸溶解10min,定容到100mL的容量瓶中;

S2、设置离子色谱运行条件

万通阴离子柱Metrosep A Supp 4 250/4.0 6.1006.430,保护柱Metrosep ASupp4/5Guard;柱温:35℃;定量环:10μL;流速:0.8ml/min;

S3、测定标准工作曲线的绘制

S3-1、用移液管分别移取0.20mL,0.4mL,0.6mL,0.8mL和1.2mL的1000mg/L的氯离子标准溶液至1000mL容量瓶中,用高纯水稀释并定容,配制成相应浓度为0.2mg/L,0.4mg/L,0.6mg/L,0.8mg/L和1.2mg/L的氯离子标准工作溶液;

S3-2、以高纯水为参比,对系列氯离子标准工作溶液进行测定;以氯离子质量浓度为自变量、吸光度为因变量进行线性回归,计算得到Cl-和标准曲线K,B值;

S4、试样溶液峰面积的测量

将经步骤S1得到的试样溶液进入离子色谱进行分析,以高纯水作为空白,在步骤S2的色谱条件下,测定出试样溶液的峰面积,根据步骤S3绘制的工作曲线得出试样溶液中的氯离子质量。

根据试样溶液峰面积值及工作曲线计算样品中氯离子的含量,Cl-的含量(mg/L)计算公式如下:

式中:

A-相应的离子的峰面积,(υs/cm)·min;

V

V

实施例2

本发明一种工艺冷媒中氯离子的分析测定方法,包括以下步骤:

S1、冷媒灼烧

分别称取1g样品于550℃进行灼烧处理,灼烧2h后微沸溶解10min,定容到100mL的容量瓶中;

S2、设置离子色谱运行条件

万通阴离子柱Metrosep A Supp 4 250/4.0 6.1006.430,保护柱Metrosep ASupp4/5Guard;柱温:35℃;定量环:10μL;流速:0.8ml/min;

S3、测定标准工作曲线的绘制

S3-1、用移液管分别移取0.20mL,0.4mL,0.6mL,0.8mL和1.2mL的1000mg/L的氯离子标准溶液至1000mL容量瓶中,用高纯水稀释并定容,配制成相应浓度为0.2mg/L,0.4mg/L,0.6mg/L,0.8mg/L和1.2mg/L的氯离子标准工作溶液;

S3-2、以高纯水为参比,对系列氯离子标准工作溶液进行测定;以氯离子质量浓度为自变量、吸光度为因变量进行线性回归,计算得到Cl-和标准曲线K,B值;

S4、试样溶液峰面积的测量

将经步骤S1得到的试样溶液进入离子色谱进行分析,以高纯水作为空白,在步骤S2的色谱条件下,测定出试样溶液的峰面积,根据步骤S3绘制的工作曲线得出试样溶液中的氯离子质量。

根据试样溶液峰面积值及工作曲线计算样品中氯离子的含量,Cl-的含量(mg/L)计算公式如下:

式中:

A-相应的离子的峰面积,(υs/cm)·min;

V

V

本发明验证过程如下:

一、本发明灼烧温度的选择。冷媒中的主要成分是有机物乙二醇,乙二醇的沸点是197.4℃,燃点是418℃,因此,设置灼烧温度为150℃、250℃、350℃、450℃和550℃。设置样品量为1.0g,灼烧时间为2h,溶解时间为10min。从图1可以看出灼烧温度大于450℃时,吸光度基本不再发生变化,由于550℃可以灼烧掉全部的有机物,所有灼烧温度优选为550℃。

二、本发明灼烧时间的选择。称取1.0g冷媒样品于干净的瓷坩埚中,在550℃的马弗炉中分别灼烧0.5h、1h、1.5h、2.0h和2.5h,溶解时间为10min,定容于100mL的容量瓶中。图2为不同灼烧时间对应的氯离子的峰面积。从图2中可以看出,样品灼烧1h时峰面积趋于稳定。表明样品中的氯离子已经消解完全。考虑到不同批次的样品可能存在的杂质种类不同,因此,把灼烧时间优选为2h。

三、溶解时间的选择。由于样品灼烧后在坩埚表面形成一种黄褐色的附着物,因此在灼烧后为了将灼烧产物完全溶解在高纯水中,将坩埚放在电炉上加热至微沸以便使坩埚表面的附着物溶解。设置微沸溶解时间分别为0、10min、20min、30min、40min。从图3可以看出,样品在电炉上微沸10min后样品已经溶解完全。因此把样品微沸溶解时间优选为10min。

四、样品量的选择。由于冷媒样品的主要成分是乙二醇水溶液,乙二醇在550℃灼烧过程中经历了沸点和燃点,为了防止样品在灼烧过程中损失,选择合适的样品量就至关重要。在本实验中分别称取0.5g、1.0g、1.5g、2.0g和2.5g的样品在550℃进行灼烧处理,灼烧后微沸溶解10min,定容到100mL的容量瓶中、通过图4可以看出,样品量为1.0g时氯的浓度达到了最大值,随着样品量的增加,氯的浓度呈下降趋势。这可能是由于随着样品量的增加,样品在灼烧过程中发生了飞溅或爆燃造成的。因此样品量优选为1.0g。

五、灼烧前后的谱图对比。通过谱图5可以看出,与直接稀释进样相比,本发明灼烧消解后冷媒的谱图中没有杂质峰的出现,分离度能够达到分析的要求。

六、本发明对色谱条件的优化。线性方程,检出限及定量限按步骤S2方法绘制标准曲线。线性方程为Y=11.68A+0.007,相关系数为0.99991。对质量浓度为0.010mg/L的Cl

七、分析结果的检验。

(1)精密度。将冷媒样品稀释成三种不同浓度的样品,在规定的仪器工作条件下分别重复测定6次,测定结果见表1。由表1中可以看出,测定结果的相对标准偏差为1.7%~2.9%,小于3%,表明本发明方法精密度较高。

表1精密度试验结果

(2)加标回收试验。称取样品1g于瓷坩埚中,分别加入100.0mg/L的Cl

表2加标回收试验结果

以上所揭露的仅为本发明的较佳实施例而已,当然不能以此来限定本发明之权利范围,因此依本发明权利要求所作的等同变化,仍属于本发明所涵盖的范围。

- 一种工艺冷媒中氯离子的分析测定方法

- 一种硫酸铜溶液中微量氯离子含量的新型测定方法