一种用于固体燃料电池的三环燃烧器及其应用

文献发布时间:2023-06-19 11:42:32

技术领域

本发明属于燃料电池领域,更具体地,涉及一种用于固体燃料电池的三环燃烧器及其应用。

背景技术

固体氧化物燃料电池(SOFC)是一种通过高温电化学反应将化学能转化为电能的发电技术。通过蒸汽重整器得到的合成气(H

经蒸汽重整器重整后得到的合成气进入SOFC发电系统进行发电后,阳极仍有部分未参与反应的废气需要通入尾气燃烧室进行处理。同时,尾气燃烧室内也通入了大量空气,因此尾气燃烧处于超贫燃烧(ultra-lean combustion)状态;由于SOFC供电时需要经历不同阶段:电流拉升阶段,热待机阶段,自热维持阶段,系统性性能下降阶段。随着发电功率的变化,阳极中未参与反应的废气量也发生变化,尾气燃烧中H

目前国内外对于SOFC研究大多采用多孔介质燃烧技术设计燃烧器,其中多采用碳化硅或金属球体作为多孔介质材料,但从实际运行来看,回火和脱火的不稳定现象并没有得到有效控制,严重影响SOFC系统的健康稳定运行。

发明内容

针对现有技术的缺陷,本发明的目的在于提供了一种用于固体燃料电池的三环燃烧器,旨在解决现有的燃烧器易发生脱火或回火的问题。

为实现上述目的,本发明提供了一种用于固体燃料电池的三环燃烧器,该三环燃烧器包括燃料入口、空气入口、预混腔、三环套筒结构、第一截断阀、第二截断阀、脉冲点火器和燃烧室,其中:

所述燃料入口和空气入口分别与所述预混腔的前端相连,以向所述预混腔提供燃料和空气并使其混合获得混合气体;

所述三环套筒结构固定在所述预混腔的后端,从而将所述预混腔的出口分隔为内圈通道、中环通道和外圈通道,并通过所述第一截断阀控制内圈通道的开闭,通过所述第二截断阀控制中环通道的开闭;

所述脉冲点火器设置在所述预混腔的上方,用于点燃所述混合气体,同时所述燃烧室套设在所述预混腔的外侧,以为所述混合气体提供燃烧空间;

工作时,利用所述第一截断阀和第二截断阀控制内圈通道和中环通道的开闭,以此通过调节所述预混腔的出口面积改变所述混合气体的流速,从而防止回火现象和脱火现象的发生。

作为进一步优选的,所述内圈通道、中环通道、外圈通道的横截面积比为(5.0~8.6):(0.6~1.7):1。

作为进一步优选的,所述空气入口的内部设置有金属筛网,用于将空气分解为多股气流,便于燃料与空气快速混合。

作为进一步优选的,所述预混腔的内部设置有旋流金属片,用于将燃料和空气混合均匀。

作为进一步优选的,所述预混腔的出口设置有分流孔板,用于为所述混合气体提供缓冲区域。

作为进一步优选的,所述预混腔的出口设置有金属纤维网状结构,用于防止回火和脱火现象的发生。

作为进一步优选的,所述金属纤维网状结构为铁铬铝纤维烧结毡或铁铬铝纤维织物。

作为进一步优选的,所述金属纤维网状结构的孔隙率为70%~90%。

按照本发明的另一方面,提供了上述三环燃烧器在固体燃料电池中的应用。

作为进一步优选的,当所述固体燃料电池的功率为5kW~7kW时,所述第一截断阀和第二截断阀关闭;当所述固体燃料电池的功率为2kW~5kW时,第一截断阀关闭,第二截断阀开启;当所述固体燃料电池的功率范围为1kW~2kW时,第一截断阀和第二截断阀开启。

总体而言,通过本发明所构思的以上技术方案与现有技术相比,具有以下有益效果:

1.本发明提供了一种用于固体燃料电池的三环燃烧器,其中通过在预混腔的后端设置三环套筒结构将预混腔分隔为内圈通道、中环通道和外圈通道,并利用第一截断阀和第二截断阀分别控制内圈通道和中环通道的开闭,当混合气体的流速远高于或远低于火焰传播速度时,通过第一截断阀和第二截断阀的开闭调节预混腔的出口面积,进而调整混合气体的流速,保证燃烧器火焰处于稳定燃烧状态,有效防止回火现象和脱火现象的发生,避免产生局部高温区,降低了热力型NO

2.尤其是,本发明通过对内圈通道、中环通道和外圈通道的横截面积比进行优化,保证燃烧器在调节功率时,第一截断阀和第二截断阀的开闭对火焰稳定性影响较小,火焰过渡平稳、不发生回火和脱火现象;

3.此外,本发明针对燃料热值低、水碳比高、过量空气系数大和调节比高的特点,在预混腔的出口设置分流孔板和金属纤维网状结构,利用分流孔板为混合气体提供缓冲区域,并利用金属纤维网状结构将火焰分成细小的火焰流,通过传热作用和器壁效应使金属纤维网状结构的温度无法达到闪点以上,从而防止回火现象的发生,同时由于金属纤维网状结构的孔隙均匀,混合气体通过金属纤维网能够形成平稳气流以及较为稳定的温度梯度,增强了火焰的稳定性。

附图说明

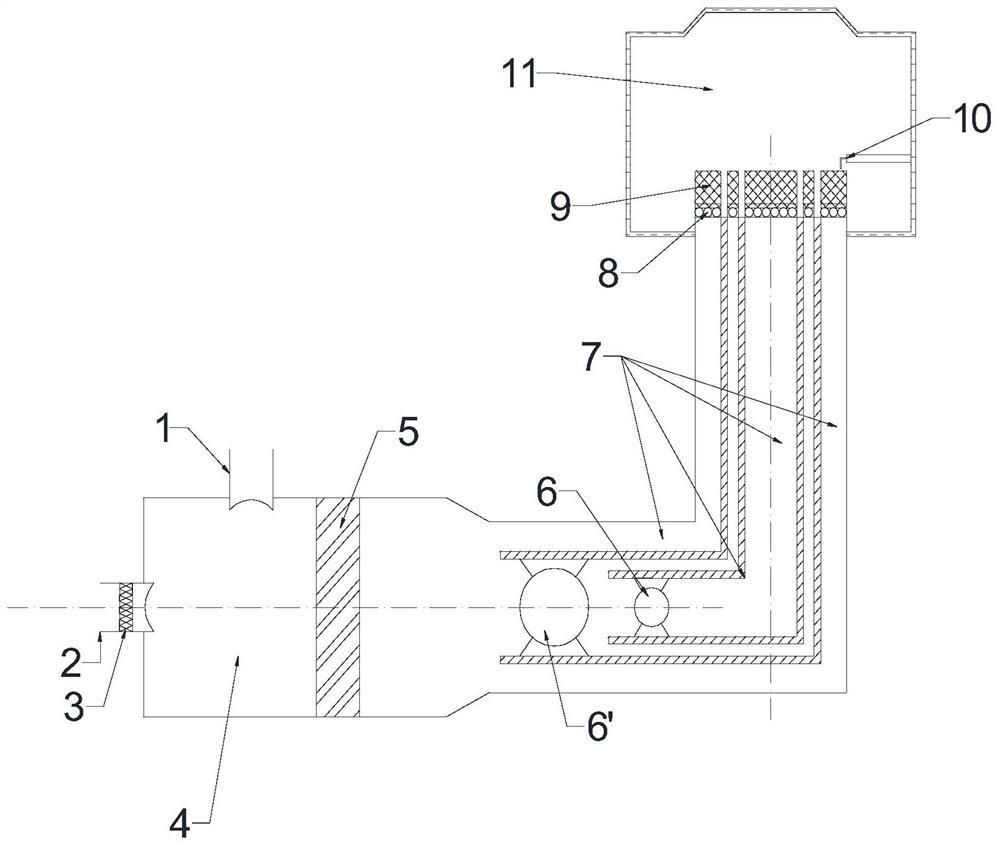

图1是本发明实施例提供的用于固体燃料电池的三环燃烧器的结构示意图。

在所有附图中,相同的附图标记用来表示相同的元件或结构,其中:

1-燃料入口,2-空气入口,3-金属筛网,4-预混腔,5-旋流金属片,6-第一截断阀,6’-第二截断阀,7-三环套筒结构,8-分流孔板,9-金属纤维网状结构,10-脉冲点火器,11-燃烧室。

具体实施方式

为了使本发明的目的、技术方案及优点更加清楚明白,以下结合附图及实施例,对本发明进行进一步详细说明。应当理解,此处所描述的具体实施例仅仅用以解释本发明,并不用于限定本发明。

本发明的实施例提供了一种用于固体燃料电池的三环燃烧器,该三环燃烧器包括燃料入口1、空气入口2、预混腔4、三环套筒结构7、第一截断阀6、第二截断阀6’、脉冲点火器10和燃烧室11,其中:

燃料入口1和空气入口2分别与预混腔4的前端相连,以向预混腔4提供燃料和空气并使其混合获得混合气体,为保证燃气与空气能够快速均匀混合,燃料与空气的进气方向互相垂直,并且空气入口2与预混腔4连接的通孔处设置有金属筛网,以将过量空气分解成高速高压的细长气流,同时预混腔4的中段设置有旋流金属片5,进而通过扰动使燃气与空气快速均匀混合;

三环套筒结构7通过支架固定在预混腔4的后端,从而将预混腔4的出口分隔为内圈通道、中环通道和外圈通道,并利用第一截断阀6控制内圈通道的开闭,利用第二截断阀6’控制中环通道的开闭;

脉冲点火器10与燃烧室11连接并设置在预混腔4的上方,用于点燃混合气体,燃烧室11套设在预混腔4的外侧,通过法兰与预混腔4连接,为混合气体提供燃烧空间;

工作时,通过第一截断阀6和第二截断阀6’控制内圈通道和中环通道的开闭,当燃烧时的火焰传播速度大于250cm/s时,闭合第一截断阀6和第二截断阀6’,混合气体只流经外圈通道故流速加快,从而防止回火现象的发生;当燃烧时的火焰传播速度在50~250cm/s时,只开启第二截断阀6’,混合气体流经中环通道和外圈通道,能够保证燃烧稳定性;当燃烧时的火焰传播速度小于50cm/s时,开启第一截断阀6和第二截断阀6’,混合气体流经内圈通道、中环通道和外圈通道,流速降低从而防止脱火现象的发生。

进一步,内圈通道、中环通道、外圈通道的横截面积比为(5.0~8.6):(0.6~1.7):1,以适应现有的中高温固体燃料电池,保证燃料电池调节功率时,第一截断阀和第二截断阀的开闭对火焰稳定性影响较小,火焰过渡平稳、不发生回火和脱火现象;若内圈通道、中环通道相对于外圈通道的横截面积比过大,调节功率时容易发生回火现象;若内圈通道、中环通道相对于外圈横截面积比过小,调节功率时容易发生脱火现象。

进一步,预混腔4的出口设置有分流孔板8,分流孔板8与三环套筒结构7出口端通过法兰连接,以为混合气体提供缓冲空间,使其充分混合。同时,金属纤维网状结构9焊接在分流孔板8的上方,作为燃烧反应的载体,用于防止回火和脱火现象的发生。金属纤维网状结构9的多孔特性能够在火焰传播速度较大的工况下降低燃烧热反馈,形成表面燃烧状态,同时金属纤维网状结构9将燃烧时的火焰分成许多细小的火焰流,通过传热作用和器壁效应,使金属纤维网状结构的温度无法达到闪点以上,从而防止回火现象发生;并且由于金属纤维网状结构的孔隙均匀,混合气体通过金属纤维网状结构9能形成平稳气流以及较为稳定的温度梯度,进而增强了火焰的稳定性。金属纤维网状结构9为铁铬铝纤维烧结毡或铁铬铝纤维织物,其孔隙率为70%~90%,该孔隙率可以相对降低混合气体的流动阻力,避免在金属纤维网上燃烧时反应面积过小导致的不完全燃烧,使燃烧产物中CO与NO

按照本发明的另一方面,提供了上述三环燃烧器在固体燃料电池中的应用,空气来自固体燃料电池的阳极,燃料来自固体燃料电池的阴极。在本发明的一个优选实施例中,当固体燃料电池的功率范围为5kW~7kW时,第一截断阀6和第二截断阀6’关闭,混合气体只流经外圈通道,能够保证混合气体处于较高流速,从而避免回火现象的发生;当固体燃料电池的功率范围为2kW~5kW时,第一截断阀6关闭,第二截断阀6’开启,混合气体流经外圈通道和中环通道,混合气体流速较为稳定;当固体燃料电池的功率范围为1kW~2kW时,第一截断阀6和第二截断阀6’开启,混合气体同时流经外圈通道、中环通道和内圈通道,混合气体流速较低,能够控制火焰传播速度与流速之比在合适范围,避免脱火现象的发生。

本领域的技术人员容易理解,以上所述仅为本发明的较佳实施例而已,并不用以限制本发明,凡在本发明的精神和原则之内所作的任何修改、等同替换和改进等,均应包含在本发明的保护范围之内。

- 一种用于固体燃料电池的三环燃烧器及其应用

- 一种用于中高温固体燃料电池的燃烧器及其应用