实现多节拱架自动校正拼接的对接装置及拱架安装方法

文献发布时间:2023-06-19 11:42:32

技术领域

本发明涉及地下工程领域,尤其涉及一种实现多节拱架自动校正拼接的对接装置及拱架安装方法。

背景技术

目前,在隧道建设过程中,需要在开挖岩石架设钢拱架,现有的施工方式是将多段拱钢运至隧道内,一段一段通过人工进行安装拼接成整榀钢拱架,拼接需要连接法兰板处的若干螺栓,而整个拼接过程均是在隧道内完成的。现有的拱架重量大,钢拱架安装主要靠人力施工,费时费力,且隧道内光线较弱,连接两节拱架法兰板处的螺栓成为立架环节中最为困难、效率最低,最费时的工序。

目前较为先进的钢拱架拼接技术是:采用钢拱架洞外折叠洞内展开的技术,两段拱钢上的法兰通过合页铰接,由于这种连接存在间隙,导致两个法兰上的固定螺栓孔存在中心错位,螺栓很难做到一穿即可,还需要较为繁琐且细致的微扭钢拱架本身才能实现固定螺栓孔最终的同轴,这一过程采用机械手控制还容易造成法兰的扭坏,甚至造成整个钢拱架的报废,得不偿失。钢拱架安装完成后,合页就不再起任何作用,但由于合页与法兰通过焊接固定,合页不能拆卸,而一个隧道通常需要架设成千上万个钢拱架,因此造成大大浪费。

发明内容

本发明要解决的技术问题是克服现有技术的不足,提供一种实现多节拱架自动校正拼接的对接装置及拱架安装方法。

为解决上述技术问题,本发明采用以下技术方案:一种实现多节拱架自动校正拼接的对接装置,包括第一连接座和第二连接座,所述第一连接座和第二连接座分别连接相邻的两节拱架,第一连接座和第二连接座之间形成能使相邻两节拱架呈折叠状态或对接状态的相互转动连接关系,所述第一连接座和第二连接座上设置用于在对接过程中驱使第一连接座和第二连接座精准对位以实现相邻两节拱架自动校正的导向校正件。

作为上述技术方案的进一步改进:

所述导向校正件包括导向校正台和导向校正孔,所述导向校正台设置在第一连接座上,所述导向校正孔设置在第二连接座上,在第一连接座和第二连接座对接过程中、所述导向校正台和导向校正孔相互配合驱使第一连接座和第二连接座精准对位并带动相邻两节拱架自动校正。

所述导向校正台设置为矩形台,所述导向校正孔设置为与矩形台相配合的矩形孔。

所述导向校正台顶部设置有便于快速配合的锥形部,所述导向校正孔的顶部设置有与锥形部相配合的锥形面。

所述第一连接座包括第一连接板和设置在第一连接板上的第一耳板,所述第二连接座包括第二连接板和设置在第二连接板上的第二耳板,所述第一连接板和第二连接板分别连接相邻的两节拱架,所述第一耳板和第二耳板形成相互转动连接关系,所述导向校正台设置在第一连接板上,所述导向校正孔设置在第二连接板上。

所述第一耳板和第二耳板均设置有一对,所述第一耳板和第二耳板通过同一根铰接柱形成活动铰接或者仅同侧的第一耳板和第二耳板通过同一根铰接柱形成活动铰接。

所述第一连接板延伸至两块第一耳板之间,所述导向校正台设置在两块第一耳板之间的第一连接板上,所述第二连接板延伸至两块第二耳板之间,所述导向校正孔设置在两块第二耳板之间的第二连接板上。

所述导向校正台设置有一对,该对导向校正台设置在两块第一耳板所构成在轮廓之外的第一连接板上,所述导向校正孔设置有一对,该对导向校正孔设置在两块第二耳板所构成在轮廓之外的第二连接板上。

该对所述导向校正台以两块第一耳板之间的中线为准呈对称布置,该对所述导向校正孔以两块第二耳板之间的中线为准呈对称布置。

所述第一连接座和第二连接座上设置有用于约束第一连接板和第二连接板在折叠状态时相对转动角度的定位件。

所述定位件包括相互配合的第一定位面和第二定位面,所述第一定位面设置在第一耳板侧方并与第一连接板上表面平行,所述第二定位面设置在第二耳板底部并与第二连接板下表面平行。

所述定位件还包括相互配合的第三定位面和第四定位面,所述第三定位面设置在两块第一耳板之间并与第一连接板上表面相交,所述第四定位面设置在两块第二耳板之间并与第二连接板上表面相交。

所述第一连接座与相应的拱架形成固定连接或可拆卸连接,所述第二连接座与相应的拱架形成固定连接或可拆卸连接。

一种拱架安装方法,用上述任一项的实现多节拱架自动校正拼接的对接装置进行,具体包括以下步骤:

S1:在隧道外将对接装置安装在相邻两节拱架的首尾端,通过对接装置将多节拱架铰接,从而使多节拱架连接成折叠的钢拱架;

S2:将步骤S1中的折叠钢拱架装运至预订位置;

S3:使用伸缩臂作业车托举钢拱架的顶部,通过辅助臂将左右侧的钢拱架完成展开;

S4:穿装螺栓,固定相邻两节拱架的首尾端;

S5:完成立拱。

作为上述技术方案的进一步改进:

所述步骤S1之前还包括隧道外对相邻两节拱架首尾端预对位的步骤。

所述步骤S4中对可拆装的对接装置取下再利用。

与现有技术相比,本发明的优点在于:

1、本发明多节拱架通过第一连接座和第二连接座铰接,便于多节拱架合理折叠以及在隧道内顺利展开,便于钢拱架的运输与安装。

2、本发明设置有导向校正件,使多节拱架对接状态下实现相邻两节拱架自动校正,使相邻两节拱架法兰上的螺栓孔同心,便于快速插装螺栓。

附图说明

图1是本发明相邻拱架连接示意图;

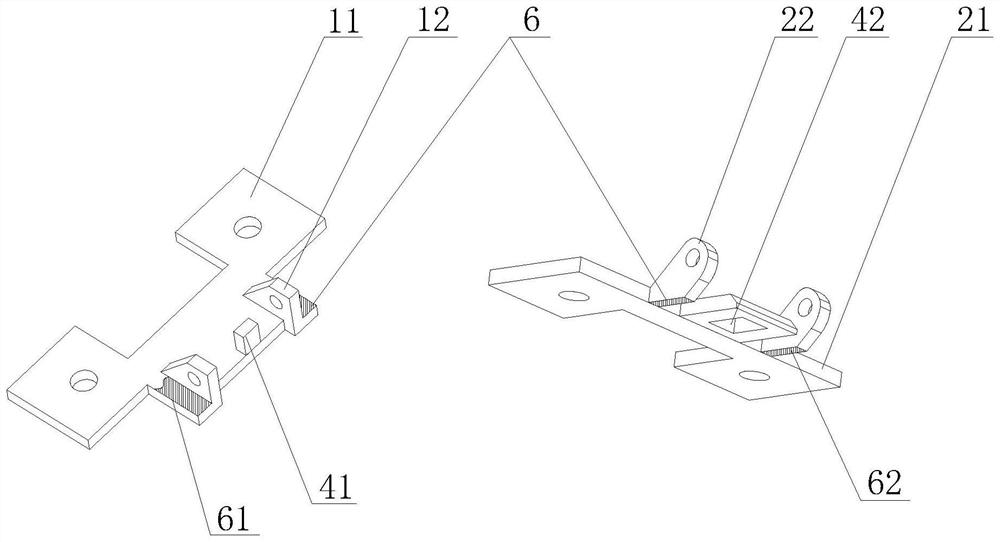

图2是本发明对接装置实施例1示意图;

图3是本发明对接装置实施例2示意图;

图4是本发明对接装置实施例3示意图;

图5是本发明对接装置实施例4示意图;

图6是本发明安装方法实施例1流程图;

图7是本发明安装方法实施例2流程图。

图中各标号表示:1、第一连接座;11、第一连接板;12、第一耳板;2、第二连接座;21、第二连接板;22、第二耳板;3、拱架;4、导向校正件;41、导向校正台;411、锥形部;42、导向校正孔;421、锥形面;5、铰接柱;6、定位件;61、第一定位面;62、第二定位面;63、第三定位面;64、第四定位面。

具体实施方式

以下将结合说明书附图和具体实施例对本发明做进一步详细说明。

对接装置实施例1:

如图1至图2所示,本实施例的实现多节拱架自动校正拼接的对接装置,包括第一连接座1和第二连接座2,第一连接座1和第二连接座2分别连接相邻的两节拱架3,第一连接座1和第二连接座2之间形成能使相邻两节拱架3呈折叠状态或对接状态的相互转动连接关系,第一连接座1和第二连接座2上设置用于在对接过程中驱使第一连接座1和第二连接座2精准对位以实现相邻两节拱架3自动校正的导向校正件4。拱架3首尾端一般连接有法兰,通过法兰上的螺栓与螺栓孔将相邻法兰对接,初始状态下:多节拱架3处于折叠状态,便于稳定运输,即多节拱架3折叠后的外形尺寸应最小,相邻拱架3对接状态时:拱架3向外旋转展开,转动的同时也因制造上的误差存在一定的滑动,如无进一步的导向校正,则当相邻拱架3完全展开相邻两个法兰贴合后,其上的螺栓孔会存在不能完全对中的情况,导向校正件4的设置弥补了这种缺陷,当拱架3转动到一定角度时,导向校正件4开始对相邻拱架3首尾端进行导向校正,当相邻拱架3首尾端贴合时,导向校正件4使两法兰面上的螺栓孔正好对中,便于插装螺栓。

本实施例中,导向校正件4包括导向校正台41和导向校正孔42,导向校正台41设置在第一连接座1上,导向校正孔42设置在第二连接座2上,在第一连接座1和第二连接座2对接过程中、导向校正台41和导向校正孔42相互配合驱使第一连接座1和第二连接座2精准对位并带动相邻两节拱架3自动校正。

本实施例中,导向校正台41设置为矩形台,导向校正孔42设置为与矩形台相配合的矩形孔。导向校正孔42沿铰接轴轴向方向的内径与导向校正台41此方向的尺寸相等,从而使第一连接座1与第二连接座2实现此方向的自动校正。

本实施例中,第一连接座1包括第一连接板11和设置在第一连接板11上的第一耳板12,第二连接座2包括第二连接板21和设置在第二连接板21上的第二耳板22,第一连接板11和第二连接板21分别连接相邻的两节拱架3,第一耳板12和第二耳板22形成相互转动连接关系,导向校正台41设置在第一连接板11上,导向校正孔42设置在第二连接板21上。

本实施例中,第一耳板12和第二耳板22均设置有一对,同侧的第一耳板12和第二耳板22通过同一根铰接柱5形成活动铰接。

本实施例中,第一连接板11延伸至两块第一耳板12之间,导向校正台41设置在两块第一耳板12之间的第一连接板11上,第二连接板21延伸至两块第二耳板22之间,导向校正孔42设置在两块第二耳板22之间的第二连接板21上。

本实施例中,第一连接座1和第二连接座2上设置有用于约束第一连接板11和第二连接板21在折叠状态时相对转动角度的定位件6。

本实施例中,定位件6包括相互配合的第一定位面61和第二定位面62,第一定位面61设置在第一耳板12侧方并与第一连接板11上表面平行,第二定位面62设置在第二耳板22底部并与第二连接板21下表面平行。第一连接板11与第二连接板21绕铰接柱5反向转动到一定角度时,第一定位面61与第二定位面62相抵,多节拱架3受到两个平面的约束不能再转动,此时多节拱架3折叠到最小尺寸。

本实施例中,第一连接座1与相应的拱架3形成可拆卸连接,第二连接座2与相应的拱架3形成可拆卸连接。用于第一连接座1、第二连接座2与拱架3连接的螺栓孔小于相邻两拱架3之间连接的螺栓孔,从而便于相邻法兰上的螺栓孔对中。相比现有的合页式铰接装置固定连接在两节拱架3,本发明对接装置采用可拆卸连接,在拱架对接固定后,重复利用本发明对接装置,大大降低了使用成本。

对接装置实施例2:

如图3所示,本发明实现多节拱架自动校正拼接的对接装置的第二种实施例,该对接装置与实例1的对接装置基本相同,区别仅在于:导向校正台41顶部设置有便于快速配合的锥形部411,导向校正孔42的顶部设置有与锥形部411相配合的锥形面421。

本实施例中,定位件6还包括相互配合的第三定位面63和第四定位面64,第三定位面63设置在两块第一耳板12之间并与第一连接板11上表面相交,第四定位面64设置在两块第二耳板22之间并与第二连接板21上表面相交。第一连接板11与第二连接板21绕铰接柱5反向转动到一定角度时,第一定位面61与第二定位面62相抵,第三定位面63和第四定位面64相抵,此时多节拱架3折叠到最小尺寸,多节拱架3受到三个平面的约束,多节拱架3折叠到最小尺寸,避免了运输过程中抖动导致折叠拱架3松开。

对接装置实施例3:

如图4所示,本发明实现多节拱架自动校正拼接的对接装置的第三种实施例,该对接装置与实例1的对接装置基本相同,区别仅在于:第一连接板11不延伸至两块第一耳板12之间,第二连接板21不延伸至两块第二耳板22之间,导向校正台41设置有一对,该对导向校正台41设置在两块第一耳板12所构成在轮廓之外的第一连接板11上,导向校正孔42设置有一对,该对导向校正孔42设置在两块第二耳板22所构成在轮廓之外的第二连接板21上。

本实施例中,该对导向校正台41以两块第一耳板12之间的中线为准呈对称布置,该对导向校正孔42以两块第二耳板22之间的中线为准呈对称布置。

对接装置实施例4:

如图5所示,本发明实现多节拱架自动校正拼接的对接装置的第四种实施例,该对接装置与实例1的对接装置基本相同,区别仅在于:第一连接板11不延伸至两块第一耳板12之间,第二连接板21不延伸至两块第二耳板22之间,导向校正台41设置有一对,该对导向校正台41设置在两块第一耳板12所构成在轮廓之外的第一连接板11上,导向校正孔42设置有一对,该对导向校正孔42设置在两块第二耳板22所构成在轮廓之外的第二连接板21上。

本实施例中,该对导向校正台41以两块第一耳板12之间的中线为准呈对称布置,该对导向校正孔42以两块第二耳板22之间的中线为准呈对称布置。

导向校正台41顶部设置有便于快速配合的锥形部411,导向校正孔42的顶部设置有与锥形部411相配合的锥形面421。

对接装置实施例5:

本发明实现多节拱架自动校正拼接的对接装置的第五种实施例,该对接装置与实例1的对接装置基本相同,区别仅在于:第一连接座1与相应的拱架3形成固定连接,第二连接座2与相应的拱架3形成固定连接。

安装方法实施例1:

如图6所示,本实施例的拱架安装方法,用上述1-4实施例的实现多节拱架自动校正拼接的对接装置进行,具体包括以下步骤:

S1:在隧道外将对接装置可拆卸安装在相邻两节拱架3的首尾端,通过对接装置将多节拱架3铰接,从而使多节拱架3连接成折叠的钢拱架;

S2:将步骤S1中的折叠钢拱架装运至预订位置;

S3:使用伸缩臂作业车托举钢拱架的顶部,通过辅助臂将左右侧的钢拱架完成展开;

S4:穿装螺栓,固定相邻两节拱架3的首尾端;

S5:完成立拱。

本实施例中,步骤S1之前还包括隧道外对相邻两节拱架3首尾端预对位的步骤,对位后再安装本发明的对接装置。

本实施例中,步骤S4中对可拆装的对接装置取下再利用。

安装方法实施例2:

如图7所示,本发明拱架安装方法的第二种实施例,该安装方法用实施例5的对接装置进行,与安装方法实例1的方法基本相同,区别仅在于:步骤S1中在隧道外将对接装置固定安装在相邻两节拱架3的首尾端,通过对接装置将多节拱架3铰接,从而使多节拱架3连接成折叠的钢拱架;省去步骤S4中对接装置的拆卸工作。

虽然本发明已以较佳实施例揭示如上,然而并非用以限定本发明。任何熟悉本领域的技术人员,在不脱离本发明技术方案范围的情况下,都可利用上述揭示的技术内容对本发明技术方案做出许多可能的变动和修饰,或修改为等同变化的等效实施例。因此,凡是未脱离本发明技术方案的内容,依据本发明技术实质对以上实施例所做的任何简单修改、等同变化及修饰,均应落在本发明技术方案保护的范围内。

- 实现多节拱架自动校正拼接的对接装置及拱架安装方法

- 一种适用于隧道拱架自动化装配的节点装置及安装方法