一种TMR芯片的制备方法

文献发布时间:2023-06-19 11:42:32

技术领域

本发明属于传感器芯片技术领域,尤指涉及一种TMR芯片的制备方法。

背景技术

基于TMR技术的传感器芯片在弱磁场下具有非常好的线性感应输出,已在电流检测、生物磁场等很多领域得到了广泛的应用。TMR芯片核心的技术是在热氧化硅片上通过磁控溅射等技术生长出具有隧穿电阻效应的磁性隧道结,在此过程中金属膜层与热氧化硅基片之间的膜层会相互结合。如果膜层结合力不好,在芯片后续的微加工过程中会出现脱膜现象,降低了产品良率,严重时甚至可能造成产品报废,因此良好的膜层结合力是TMR芯片能够量产的关键。

目前在TMR芯片制备过程中,行业内普遍的做法是在磁控溅射之前对热氧化硅片进行基片清洗作业,以去除基片表面的灰尘、油污等附着物,从而获得一个干净光洁的表面,来提高膜层的结合力。但发明人经过实际生产实践发现,仅仅通过基片清洗来提高膜层的结合力还远远不够,溅射过程中粒子对基片表面的亲附性、粒子的能量,以及溅射完成后膜层的应力处理,这些因素都对膜层结合力有重要的影响。

发明内容

本发明的目的在于提供一种可以提高膜层结合力的TMR芯片的制备方法。

为了实现上述目的,本发明采取如下的技术解决方案:

一种TMR芯片的制备方法,包括以下步骤:

晶圆清洗,采用有机溶剂和去离子水交替清洗晶圆,然后用惰性气体吹干晶圆,再将晶圆烘干;

离子清洗,对晶圆采用惰性气体进行离子清洗;

负偏压低气压磁控溅射,将晶圆放入溅射设备腔体中,使用偏压电源在晶圆和设备腔体之间施加-200~-2000V的负偏压,在低于0.3pa的气压条件下进行磁控溅射;

退火,退火温度为250~400℃。

本发明TMR芯片的制备方法的一种具体实施方案为:晶圆清洗的步骤如下:

用丙酮超声清洗10~30分钟;

用去离子水超声波清洗10~30分钟;

用异丙醇超声波清洗10~30分钟;

用去离子水超声波清洗10~30分钟;

用无水乙醇超声波清洗10~30分钟;

用惰性气体吹干;

烘干,烘烤温度为150℃,烘烤时间不小于2小时;

其中异丙醇清洗和无水乙醇清洗的顺序可调换。

进一步的,在对晶圆用有机溶剂和去离子水清洗之前,将晶圆放在N,N-二甲基甲酰胺中浸泡10~30分钟。

本发明TMR芯片的制备方法的一种具体实施方案为:离子清洗的步骤为:在真空状态下通入0.5~2pa压力的惰性气体,使用50~1000W的RF射频功率对晶圆清洗5~30min。

本发明TMR芯片的制备方法的一种具体实施方案为:在5.0E-3pa以下的真空状态下进行离子清洗。

本发明TMR芯片的制备方法的一种具体实施方案为:离子清洗通入的惰性气体为氩气。

本发明TMR芯片的制备方法的一种具体实施方案为:在低于5.0E-3pa的真空状态下进行退火处理,退火时间为1~2小时。

进一步的,退火时,升温速率不大于5℃/min。

由以上技术方案可知,本发明在芯片制备的全过程中,从材料生长前的处理,材料生长中的工艺优化到材料生长完毕后的退火处理,都对各个制造环节对膜层结合力有影响的因素进行充分考量,并有针对性地进行了优化,晶圆清洗可以去除基片表面的灰尘与有机物,离子清洗进一步去除基片表面的颗粒并增加基片表面的浸润性,以利于磁控溅射过程膜层的生长;负偏压低气压溅射可以增大溅射粒子的动量,提高膜层的致密性与附着力;退火处理能够消除多层膜之间、金属膜与热氧化片基板之间的应力,从而能够生长出具有优良的膜基结合力的TMR膜堆层。

附图说明

为了更清楚地说明本发明实施例,下面将对实施例或现有技术描述中所需要使用的附图做简单介绍,显而易见地,下面描述中的附图仅仅是本发明的一些实施例,对于本领域普通技术人员来讲,在不付出创造性劳动的前提下,还可以根据这些附图获得其他的附图。

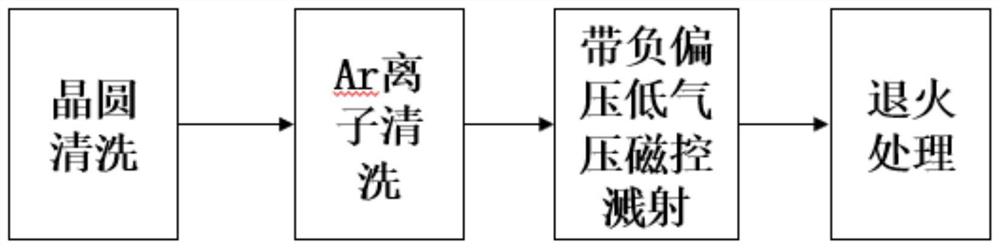

图1为本发明实施例的流程图;

图2为本发明实施例晶圆清洗步骤的流程图;

图3为本发明晶圆清洗步骤另一种实施方式的流程图;

图4为本发明实施例磁控溅射的示意图;

图5为采用常规工艺制备的TMR芯片在微加工过程中膜层表面情况的电镜图;

图6为采用本发明方法制备的TMR芯片在微加工过程中膜层表面情况的电镜图。

具体实施方式

为了让本发明的上述和其它目的、特征及优点能更明显,下文特举本发明实施例,并配合所附图示,做详细说明如下。

图1为本发明TMR芯片制备方法的流程图,如图1所示,本发明方法包括以下步骤:

S1、晶圆清洗;TMR芯片的晶圆是热氧化硅片,也就是在普通的单晶硅光面生长有500nm二氧化硅。晶圆在出厂之前一般都已进行过表面清洗,但在包装、运输以及拆封时仍不可避免受到空气的污染,表面吸附有颗粒与粉尘,而这些颗粒与粉尘会导致后续材料生长时膜层结合力差。为了提高膜层结合力,本发明在TMR芯片制备过程中首先进行晶圆清洗,主要采用有机溶剂清洗和去离子水清洗相结合的方式,用有机溶剂洗去晶圆表面的有机物,用去离子水溶解晶圆表面的无机物,并配以超声波震荡;清洗完成后用惰性气体吹干并在最后一步增加了烘烤的步骤,以尽可能多地去除晶圆表面的水汽,避免过多的水汽导致膜层结合力变差。

图2为在晶圆清洗步骤一种实施方式的流程图,晶圆清洗的步骤如下:

将热氧化硅基片(晶圆);

用丙酮超声波清洗10~30分钟;

再用去离子水超声波清洗10~30分钟;

用异丙醇超声波清洗10~30分钟;

再用去离子水超声波清洗10~30分钟;

用无水乙醇超声波清洗10~30分钟;

用惰性气体,如氮气吹干;

将热氧化硅基片烘干,烘烤温度可为150℃,烘烤时间不小于2小时,烘干后,晶圆清洗完成。

使用有机溶剂清洗时,有机溶剂的种类可相应选择,如先用异丙醇清洗还是无水乙醇清洗无特定要求,但当有机溶剂选用丙酮时,由于丙酮有强烈的刺激性以及活性最强,能去除大部分有机物,因此一般会先用丙酮进行清洗,然后再用其他的有机溶剂清洗;异丙醇的活性优于乙醇,可先用异丙醇清洗后再用乙醇清洗,但异丙醇的脱水性也优于乙醇,因此也可以先用乙醇清洗后,再用异丙醇清洗。

S2、离子清洗;离子清洗是在真空状态下,通入0.5~2pa压力的惰性气体,使用50~1000W的RF射频功率对热氧化硅基片清洗5~30min;使用惰性气体进行离子清洗,可以使晶圆表面有微观上的粗化,从而增强晶圆表面的极性(浸润性),利于后续溅射过程中材料的生长。

S3、负偏压低气压磁控溅射,在磁控溅射下电极多层膜的过程中,使用偏压电源施加-200~-2000V的负偏压,在低于0.3pa的气压条件下进行磁控溅射;

磁控溅射辉光放电过程中,溅射气压对被轰出的靶材粒子能力有较大影响,低气压下粒子轰击能力更大,相应的被轰出的靶材粒子能量也就更大,靶材粒子沉积在基板(晶圆)上之后,膜层结合力相应的也会更好,因此本发明的工作气压在0.3pa以下。而且本发明的负偏压是通过偏压电源在晶圆(基板)与设备腔体之间施加负偏压,如图4所示,晶圆B放置于溅射设备腔体内,靶材A和晶圆B相对设置,靶材A的电势为V

S4、退火处理,在低于5.0E-3pa真空状态下,对长有完整膜堆层的TMR晶圆进行250~400℃,1~2小时的退火处理。由于TMR芯片多层膜为多种金属与非金属的叠层,组成多层膜的各不同类层的热膨胀系数不同,尤其金属与非金属,金属与硅片间的热膨胀系数差异更大,过快的升温速率会破坏膜层,因此,本发明中加热阶段升温速率不大于5℃/min。

下面以一具体实施例对本发明方法进行详细说明。

将4英寸的热氧化硅基片首先进行晶圆清洗,如图3所示,本实施例的晶圆清洗过程中,在进行超声清洗前增加了N,N-二甲基甲酰胺浸泡工艺,N,N-二甲基甲酰胺对多种有机化合物和无机化合物均有良好的溶解能力,且具有很好的化学稳定性,采用N,N-二甲基甲酰胺浸泡后,清洗效果更好,本实施例的晶圆清洗步骤如下:

(1)、将热氧化硅基片(晶圆)放入N,N-二甲基甲酰胺浸泡10~30分钟,本实施例浸泡20min;

(2)、丙酮超声波清洗20min;

(3)、去离子水超声波清洗20min;

(4)、异丙醇超声波清洗20min;

(5)、去离子水超声波清洗20min;

(6)、无水乙醇超声波清洗20min;

(7)、氮气吹干;

(8)、150℃烘烤,烘烤2小时。

然后进行Ar离子清洗,将清洗好的基片放入离子清洗机,抽真空至5.0E-3pa以下,通入Ar气,气压为1pa,启动RF电源,设置功率为500W,清洗20min。

负偏压低气压磁控溅射,将经过Ar离子清洗的基片从离子清洗机内取出放入溅射设备的腔体中,待真空系统抽到所需的真空后,通入Ar气,使得工作气压在0.3pa以下;然后开启偏压电源,设定负偏压为-1000V,开启溅射电源开始镀膜,TMR芯片膜膜堆下电极部分都在此条件下完成材料生长。

退火处理,将完成溅射工艺的TMR晶圆放入退火炉,抽真空,待真空度低于5.0E-3pa后,控制升温速率小于5℃/min,将炉内温度加热到300℃,保温1小时,再自然冷却到室温,完成TMR芯片的制作。

图5是采用常规制备工艺制得的TMR芯片在微加工过程中膜层表面情况的电镜图,图6为本实施例制得的TMR芯片在微加工过程中膜层表面情况的电镜图。从图5和图6可以看出,常规工艺制备的TMR芯片在微加工环节会出现严重的膜层起皱、脱落现象;采用本发明方法制备的TMR芯片在微加工环节膜层结合力良好,边缘清晰,膜层表面平整,完全经受住了微加工环节强酸强碱的考验。

对所公开的实施例的上述说明,使本领域专业技术人员能够实现或使用本发明。对这些实施例的多种修改对本领域的专业技术人员来说将是显而易见的,本文中所定义的一般原理可以在不脱离本发明的精神或范围的情况下,在其它实施例中实现。因此,本发明将不会被限制于本文所示的实施例,而是要符合与本文所公开的原理和新颖特点相一致的最宽范围。

- 一种TMR芯片的制备方法

- 一种TMR和ASIC全集成电流传感器芯片