一种锂离子电池用水性导电粘结剂及其制备方法

文献发布时间:2023-06-19 11:44:10

技术领域

本发明涉及一种锂离子电池用水性导电粘结剂及其制备方法,属于锂离子电池技术领域。

背景技术

锂离子电池应用领域广泛已经成为我们日常生活中必不可缺少的部分,为了应对锂离子电池面临着的更高的发展要求,提高锂离子电池的能量密度成为各大电芯厂与材料厂的研究方向。在锂离子电池中,主要分为正极、负极、电解液、隔膜,如果要提高能量密度,提高活性材料的性能发挥成为必要。导电剂、粘结剂是正负极材料中重要的两个组成部分。目前所制作的锂电池正负极均分别加入活性材料、导电材料、粘结剂。活性材料通常导电性差,因此为了发挥出比容量,必须需要配合导电剂,而目前主流所使用的导电剂主要是特密高公司的导电炭黑,用量大,导电性差,已经无法满足高能量密度的活性材料的要求,需要进一步开发高导电性的材料,比如新型的碳纳米管、石墨烯、气相生长碳纤维等超导材料。由于导电剂和活性材料与集流体之间无法粘结在一起,因此需要粘结剂,目前主流使用的粘结剂主要是聚偏氟乙烯PVDF,需要配合甲基吡咯烷酮NMP使用,价格贵,并且对人体与环境有害,不环保;水系主要采用苯乙烯丁二烯共聚物类型粘结剂,因为苯乙烯丁二烯共聚物不具有分散与增稠性能,因此需要搭配纤维素CMC使用,用量极大,极片脆,粘结力差,内阻大,而最关键的是粘结剂不具有导电性能,需要加入额外的导电剂。以上粘结剂由于较差的粘结力,在充放电的情况下还会有掉粉的情况,增大电池的内阻,从而影响活性材料的容量发挥,造成电池能量密度的下降。而目前制作极片浆料需要分开加入粘结剂、导电剂、活性材料,制浆工艺复杂,时间较长,影响电芯生产效率。因此,为了提高能量密度,必须提高导电材料的导电性,提高粘结剂的黏附力,同时还需要降低电池的内阻。传统碳纳米管浆料分散难度大,相容性差与粘结剂结合强度不佳;当碳纳米管长度较长时,影响锂离子的传递和扩散速度。

发明内容

本发明的目的是为了解决上述问题,提供一种锂离子电池用水性导电粘结剂及其制备方法。

本发明采用如下技术方案:一种锂离子电池用水性导电粘结剂,按重量份数计,包含以下成分:包含以下成分:基础性粘结剂10-30份、功能性粘结剂90-120份、本征导电聚合物2-10份、改性碳纳米管2-20份、去离子水1000份、助剂0.7-4.1份。

进一步的,所述基础性粘结剂包括水性苯乙烯丁二烯共聚物类、羧甲基纤维素钠、水性聚丙烯酸(酯)类、水性聚酰亚胺类、聚乙烯醇、水性聚偏氟乙烯类、水性聚氨酯、水性聚酯、水性聚醚、聚丙烯腈类型水性粘结剂、聚乙烯吡咯烷酮类粘结剂中的一种或几种。

进一步的,所述功能性粘结剂为含有多羟基结构的聚丙烯酸粘结剂乳液,多羟基结构的聚丙烯酸粘结剂乳液的单体包括含有羟基的单体以及不含羟基的其他单体,所述含有羟基的单体包括丙烯酸羟乙酯、丙烯酸羟丙酯、甲基丙烯酸羟乙酯,所述不含羟基的其他单体为丙烯酸甲酯、丙烯酸丁酯。

进一步的,所述含有多羟基结构的聚丙烯酸粘结剂乳液的固含量为20-50%,其中羟基含量在3%-10%。

进一步的,所述本征导电聚合物为聚乙炔、聚噻吩、聚吡咯、聚苯胺、聚对苯撑乙烯及上述各类物质的衍生物中的至少一种。

进一步的,所述改性碳纳米管为经过羧基化、羟基化、氨基化处理的单壁碳纳米管或多壁碳纳米管。

进一步的,所述助剂为中和剂及水性异氰酸酯固化剂。

一种锂离子电池用水性导电粘结剂的制备方法,包括如下步骤:

(1)制备本征型导电母液:按质量份数将2-10份本征导电聚合物、10-30份基础性粘结剂混合,在室温下预分散,加入去离子水调节粘度,制得本征型导电母液;

(2)功能性粘结剂的制备:在常温下,将含有羟基的单体与离子水按照设定固含量混合,加入乳化剂,搅拌乳化得到单体混合物,在反应器中加入去离子水和其余乳化剂及少量中和剂,添加5%的所述单体混合物,加入过硫酸盐0.05-0.15份,升温到70~100℃后保温15-30min,缓慢滴加引发剂和剩余部分的所述单体混合物,充分聚合反应,脱除残留的单体和其中的团聚体,得到功能性粘结剂;

(3)导电碳管母液的制备:将碳纳米管加工到0.1-3μm,将处理后的碳纳米管与水性异氰酸酯固化剂混合,预分散后采用三辊机进行辊压加工,添加步骤(2)合成得到的功能性粘结剂,继续辊压加工得到均匀的导电碳管母液;

(4)水性导电粘结剂的制备:在常温下,将步骤(1)得到的本征导电母液与步骤(3)得到的导电碳管母液功能性粘结剂混合,高速搅拌分散后升温至60~80℃,保温搅拌1~3小时,调节pH至7-9,加入去离子水中调节固含量,即得到水性导电粘结剂。

进一步的,所述引发剂为过硫酸盐或过氧化氢,所述中和剂为氢氧化钠、氢氧化钾、氨水中的一种或几种。

进一步的,所述步骤(3)中碳纳米管的加工方式为:行星球磨机中球磨加工、超声细胞粉碎机超声破碎处理、砂磨机中砂磨或是均质机处理。

本发明制备方法简单,步骤易于操作,制备得到的水性导电粘结剂具有较高的导电性,水性导电粘结剂极片剥离强度高,粘结力好,用量低,有利于锂离子的嵌入/嵌出,充分发挥活性材料的性能,电池内阻值更小,正极克容量发挥更好,在循环中,容量损失较少,循环保持率更高。

附图说明

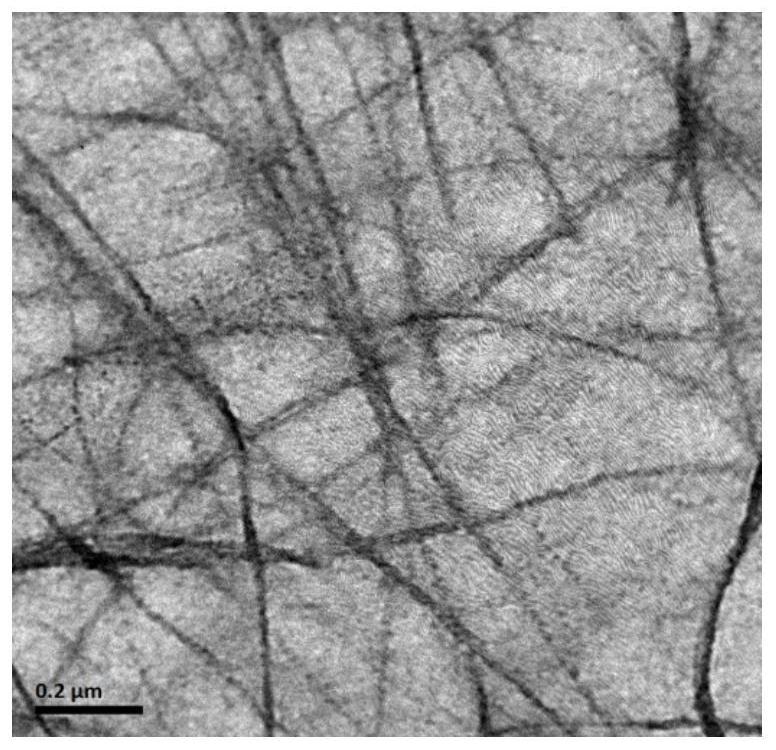

图1是本发明中实施例1制备得到的水性导电粘结剂的SEM图。

图2是本发明中实施例1制备得到的水性导电粘结剂的SEM图。

图3是本发明中实施例2制备得到的水性导电粘结剂的SEM图。

图4是本发明中对比例1粘结剂的SEM图。

具体实施方式

下面将结合具体实施例,对本发明作进一步的说明。

本发明中的科思创固化剂401-70外购于上海凯茵化工有限公司。

本发明中的对比例1的粘结剂外来自于日本JSR股份公司粘结剂的型号为J82,对比例2中的粘结剂来自于成都茵地乐电源科技有限公司粘结剂型号为LA133。

实施例1:

一种锂离子电池用水性导电粘结剂,按重量份数计,包含以下成分:

基础性粘结剂:羧甲基纤维素钠20份、功能性粘结剂100份、本征导电聚合物:聚苯胺5份、羟基改性单壁碳管2份、去离子水1000份、中和剂:氨水0.2份、固化剂:科思创固化剂401-70 0.5份。

制备方法:包括如下步骤:

(1)制备本征型导电母液:按质量份数将5份本征导电聚合物聚苯胺、20份基础性粘结剂羧甲基纤维素钠混合,在室温下通过行星分散机在12000r/min速度范围进行预分散,加入去离子水调节粘度,制得本征型导电母液;

(2)功能性粘结剂的制备:在常温下,将含有羟基的单体与离子水按照设定固含量混合,加入乳化剂,以转速500rpm搅拌乳化20min得到单体混合物,在反应器中加入去离子水和其余乳化剂及少量中和剂,添加5%的所述单体混合物,加入过硫酸盐0.05份,升温到100℃后保温130min,缓慢滴加引发剂和剩余部分的所述单体混合物,充分聚合反应,脱除残留的单体和其中的团聚体,得到功能性粘结剂;

(3)导电碳管母液的制备:将碳纳米管加工到0.1-3μm,将碳纳米管在行星球磨机中,采用公转600r/min;自转1200r/min条件,加工10min;将碳管长度加工到0.1-3微米范围,将处理后的碳纳米管与水性异氰酸酯固化剂混合,预分散后采用三辊机进行辊压加工,添加步骤(2)合成得到的功能性粘结剂,继续辊压加工得到均匀的导电碳管母液;

(4)水性导电粘结剂的制备:在常温下,将步骤(1)得到的本征导电母液与步骤(3)得到的导电碳管母液功能性粘结剂混合,高速搅拌分散后升温至60℃,保温搅拌3小时,调节pH至7,加入去离子水中调节固含量,即得到水性导电粘结剂。

实施例2:

一种锂离子电池用水性导电粘结剂,按重量份数计,包含以下成分:基础性粘结剂:苯乙烯丁二烯共聚物30份、功能性粘结剂:100份、本征导电聚合物:聚苯胺10份、氨基改性单壁碳管:10份、去离子水1000份、中和剂:氢氧化钠0.1份、科思创固化剂401-70 2份。

制备方法包括如下步骤:

(1)制备本征型导电母液:按质量份数将10份本征导电聚合物聚苯胺、30份基础性粘结剂苯乙烯丁二烯共聚物混合,在室温下预分散,加入去离子水调节粘度,制得本征型导电母液;

(2)功能性粘结剂的制备:在常温下,将含有羟基的单体与离子水按照设定固含量混合,加入乳化剂,搅拌乳化得到单体混合物,在反应器中加入去离子水和其余乳化剂及少量中和剂,添加5%的所述单体混合物,加入过硫酸盐0.15份,升温到100℃后保温15min,缓慢滴加引发剂和剩余部分的所述单体混合物,充分聚合反应,脱除残留的单体和其中的团聚体,得到功能性粘结剂;

(3)导电碳管母液的制备:将碳纳米管加工到0.1-3μm,将处理后的碳纳米管与水性异氰酸酯固化剂2份混合,预分散后采用三辊机进行辊压加工,添加步骤(2)合成得到的功能性粘结剂,继续辊压加工得到均匀的导电碳管母液;

(4)水性导电粘结剂的制备:在常温下,将步骤(1)得到的本征导电母液与步骤(3)得到的导电碳管母液功能性粘结剂混合,高速搅拌分散后升温至70℃,保温搅拌2小时,调节pH至8,加入去离子水中调节固含量,即得到水性导电粘结剂。

实施例3:

一种锂离子电池用水性导电粘结剂,按重量份数计,包含以下成分:基础性粘结剂:苯乙烯丁二烯共聚物20份、功能性粘结剂120份、本征导电聚合物:聚噻吩10份、氨基改性多壁碳管20份、去离子水1000份、中和剂:氢氧化钠0.1份、科思创固化剂304 2份。

(1)制备本征型导电母液:按质量份数将10份本征导电聚合物聚噻吩、20份基础性粘结剂苯乙烯丁二烯共聚物混合,在室温下预分散,加入去离子水调节粘度,制得本征型导电母液;

(2)功能性粘结剂的制备:在常温下,将含有羟基的单体与离子水按照设定固含量混合,加入乳化剂,搅拌乳化得到单体混合物,在反应器中加入去离子水和其余乳化剂及少量中和剂,添加5%的所述单体混合物,加入过硫酸盐0.05份,升温到70℃后保温30min,缓慢滴加引发剂和剩余部分的所述单体混合物,充分聚合反应,脱除残留的单体和其中的团聚体,得到功能性粘结剂;

(3)导电碳管母液的制备:将碳纳米管加工到0.1-3μm,将碳纳米管在行星球磨机中,采用公转1200r/min;自转2400r/min条件,加工10min;将碳管长度加工到0.1-3微米范围,将处理后的碳纳米管与水性异氰酸酯固化剂混合,预分散后采用三辊机进行辊压加工,添加步骤(2)合成得到的功能性粘结剂,继续辊压加工得到均匀的导电碳管母液;

(4)水性导电粘结剂的制备:在常温下,将步骤(1)得到的本征导电母液与步骤(3)得到的导电碳管母液功能性粘结剂混合,高速搅拌分散后升温至80℃,保温搅拌2小时,调节pH至8,加入去离子水中调节固含量,即得到水性导电粘结剂。

实施例4:

一种锂离子电池用水性导电粘结剂,按重量份数计,包含以下成分:基础性粘结剂:聚丙烯酸10份、功能性粘结剂90份、本征导电聚合物:聚噻吩5份、羟基改性多壁碳管40份、去离子水1000份、氢氧化钠0.1份、科思创固化剂304 4份。

制备方法包括如下步骤:

(1)制备本征型导电母液:按质量份数将5份本征导电聚合物聚噻吩、5份基础性粘结剂聚丙烯酸混合,在室温下预分散,加入去离子水调节粘度,制得本征型导电母液;

(2)功能性粘结剂的制备:在常温下,将含有羟基的单体与离子水按照设定固含量混合,加入乳化剂,搅拌乳化得到单体混合物,在反应器中加入去离子水和其余乳化剂及少量中和剂,添加5%的所述单体混合物,加入过硫酸盐0.05份,升温到100℃后保温30min,缓慢滴加引发剂和剩余部分的所述单体混合物,充分聚合反应,脱除残留的单体和其中的团聚体,得到功能性粘结剂;

(3)导电碳管母液的制备:将碳纳米管加工到0.1-3μm,利用超声细胞粉碎机在5000W功率下对溶液进行超声破碎处理,超声30min,将处理后的碳纳米管与水性异氰酸酯固化剂混合,预分散后采用三辊机进行辊压加工,添加步骤(2)合成得到的功能性粘结剂,继续辊压加工得到均匀的导电碳管母液;

(4)水性导电粘结剂的制备:在常温下,将步骤(1)得到的本征导电母液与步骤(3)得到的导电碳管母液功能性粘结剂混合,高速搅拌分散后升温至70℃,保温搅拌2小时,调节pH至7,加入去离子水中调节固含量,即得到水性导电粘结剂。

对比例1:即苯乙烯丁二烯共聚物,与实施例1中组分相同,不同的为未改性的单壁碳纳米管。

对比例2:即聚丙烯酸,与实施例2中组分相同,不同为采用未改性的多壁碳纳米管。

对比例3:与实施例1组分及制备方法相同,但未添加固化剂。

图1-图2为本发明实施例1制备得到的水性导电粘结剂的SEM图,由图可知,黑色区域为粘结剂胶膜,发光线为分散与胶膜中的碳纳米管,其中“蜘蛛网络”表明碳纳米管在粘结剂中分散均匀,形成网状结构,有利于锂离子的传导。

图3为本发明中实施例2制备得到的水性导电粘结剂的SEM图,有图可看出呈均匀网状。

图4为对比例1的粘结剂的SEM图,图中呈现絮状团聚分散不均匀。

下面对实施例1-4及对比例1-3中制备得到的水性导电粘结剂进行性能测试:

1、导电率的测定:将实施例1-4及对比例1-3中制备得到的水性导电粘结剂,分别在PE膜上均匀涂覆100μm厚,在70℃下干燥5h,之后冷却至室温,使用四探针测试仪测试各个涂层的电导率。结果如表1所示。

表1电导率(s/m)

由表1可知,采用本发明制备得到的导电粘结剂的导电率较高,导电率为4.8-8.4s/m,导电率高于对比例。

2、粒径D50检测:将本发明中实施例1-4中制备得到的水溶性导电粘结剂按质量分数2.5%以及硅基负极活性材料按质量分数为97.5%的比例混合,按照总固体成份为45.0%的比例加入去离子水,利用双行星式捏合机对负极浆料进行分散,分散过程中定时利用刮板细度计进行测试,当细度值达到20微米以内则认为可以进入下一步,即制成通过使用本发明水溶型导电粘结剂而制成的负极电极极片浆料;

对比例:在本次粒径D50检测中使用将质量分数(以固含量计)为2.00wt%的对比例1苯乙烯丁二烯共聚物、对比例2聚丙烯酸粘结剂与对比例3 0.50wt%的CMC粘结剂利用双行星式捏合机进行分散,分散过程中定时利用刮板细度计进行肉眼观测,判断是否看到有颗粒存在,若分散至肉眼看到无颗粒,则停止分散,向上述混合液中加入1.00wt%的特密高公司的super-P导电碳黑,利用双行星式捏合机进行分散,分散过程中定时利用刮板细度计进行肉眼观测是否看到有颗粒存在,若分散至肉眼看到无颗粒,则停止分散,进行第三步;

加入96.50wt%的硅基复合活性材料,按照总固体成分为45.00wt%的比例加入去离子水,利用双行星式捏合机进行分散,分散过程中定时利用刮板细度计进行肉眼观测。

取上述方法制备得到的负极电极极片浆料,取1g稀释在100g的水中,使用马尔文2000粒度测试仪器测试粒径D50进行检测。粒径结果如下表2所示。

表2

由表2中结果可知,采用本发明制备得到的负极电极极片浆料粒径D50值远远低于对比例,这表明采用本发明制备方法的水性导电粘结剂分散性更好。

3、粘结力的检测

锂离子电池负极极片的制备:将上述制备得到的负极电极极片浆料经过100目筛网后,涂布于作为集流体的10μm厚铜箔上,在120℃温度下干燥5min,随炉内自然冷却至室温,以10×104N/m的单位长度载荷进行压延而获得电极极片,设为锂离子电池负极。

将上述制得的负极极片进行辊压,制作成尺寸为20.0cm×2.5cm的长条状,用双面胶将集流体贴在厚度为1mm的钢板,在涂布层贴上透明胶带,用拉伸测试机以100mm/min的速度、以180°的方向剥离,测试三次,取平均值,得到测定的粘结力。结果如下表3所示。

表3

由结果可知,采用本发明制备方法制备得到的水性导电粘结剂的极片剥离强度更大,即粘结力更强,这表明极片黏附越紧密,最高值达到8.2N/m,远高于对比例的极片剥离强度。

4、模拟锂电池性能评价

按现有技术制作锂电池,制作硅基与石墨复合负极材料;硅基与石墨复合负极材料优选为SiOx(1 上述模拟锂离子电池,在50%SOC、电压为3.3V的条件下,测试电池的内阻、电压为3.5V条件下的正极克容量发挥。 采用恒流法测试其充放电循环的首次库仑效率和循环200次后的库伦效率和容量保持率,充放电循环200周后,记录所得容量发挥与保持率值,结果如下表4所示 表4

由上述结果可知,本发明的水性导电粘结剂极片剥离强度高,粘结力好,所以用量低;在模拟全电池中,本发明的水性导电粘结剂对活性材料具有良好的分散作用,能够降低电池内阻,提高活性材料的容量发挥,提高电池的循环性能。并且相比于传统的负极浆料的制浆工艺,制浆过程中只需要加入活性材料,简化制浆工艺,节省制浆时间。

- 具有电子及离子导电性共性的锂离子电池用水性复合粘结剂的制备方法

- 一种锂离子电池用水性导电粘结剂及其制备方法