新型地铁盾构隧道管片拼装工艺

文献发布时间:2023-06-19 11:44:10

技术领域

本发明涉及一种新型地铁盾构隧道管片拼装工艺。

背景技术

地铁以其独有的运量大、速度快、节约空间、运行舒适等特点,在城市交通中发挥着不可替代的作用。在城市轨道建设中,隧道管片拼装是隧道成型的最终环节,管片拼装质量的优与劣,直接关系到隧道质量,而且对盾构隧道能否正常运营有重要影响。

目前国内轨道交通盾构法隧道施工普遍使用装配式衬砌管片作为隧道的承载结构,管片拼装方式分为通缝拼装和错缝拼装两种方式。通缝拼装具有施工难度低、效率高的优点。但是通缝拼装也有不足之处,特别是在软土地层,容易出现隧道渗漏水处理较难、隧道变形等问题。错缝拼装的盾构隧道结构具有更强的刚度,拼装成环的盾构隧道近似的可按均质刚度考虑。另外在错缝拼装条件下,纵环缝丁字形相交,而通缝拼装则呈十字形式相交,在接缝防水上丁字缝比十字缝教容易处理。目前,楔形管片准确进行错缝拼接难度较大。

发明内容

本发明要解决的技术问题是为了克服现有技术中实现管片难以准确错缝拼接的缺陷,提供一种新型地铁盾构隧道管片拼装工艺。

本发明是通过下述技术方案来解决上述技术问题:

一种新型地铁盾构隧道管片拼装工艺,其特点在于,所述管片包括标准块、邻接块和封顶块,三个所述标准块、两个所述邻接块与一个所述封顶块能够拼接形成管片圆环,每一所述标准块、邻接块与所述封顶块的楔形角度相同,所述封顶块的尺寸最小,所述新型地铁盾构隧道管片拼装工艺包括以下步骤:

S1、在盾构机始发前,安装反力架、钢负环和过渡圆环,所述过渡圆环的一端与所述钢负环相固定;

S2、将所述管片吊装并运输至待安装区域;

S3、选定所述封顶块的拼装点位,首先完成正对所述封顶块的所述标准块的拼装,而后按照从下到上的顺序依次完成剩余两块所述标准块和两块所述邻接块拼装连接,最后完成所述封顶块拼装连接,形成第一管片圆环,第一管片圆环的一端与过渡圆环的另一端插入连接;

S4、根据前一所述管片圆环中所述封顶块的点位,选择后一所述管片圆环中所述封顶块的点位并完成所述标准块、所述邻接块和所述封顶块的拼装连接,相邻所述管片圆环之间相互插入连接并错缝拼接。

较佳地,在步骤S3中,所述隧道圆环被平均分为16个分段,每一所述分段正对所述盾构机中一个或多个推进油缸,16个所述分段的图绘制于所述盾构机的盾尾,所述标准块的周向上的两端位于所述分段间的连接位置。

较佳地,在步骤S4中,相邻所述管片圆环中所述封顶块沿周向相差2+3N(N为整数)个分段。

较佳地,在所述步骤S2中,吊装所述管片前,利用管片吊装工装对所述管片的内弧面和拼接面进行包边处理。

较佳地,在步骤S3和S4中,拼装所述封顶块前,在所述封顶块的拼接面上涂刷润滑剂。

较佳地,所述管片的拼接面上开有两道密封槽,所述密封槽内设有防水密封条,相邻所述管片上的所述防水密封条相互抵接。在符合本领域常识的基础上,上述各优选条件,可任意组合,即得本发明各较佳实例。

本发明的积极进步效果在于:通过根据前一管片圆环中尺寸最小的所述封顶块的点位选定后一管片圆环中所述封顶块的点位,从而实现相邻管片圆环实现错缝拼接。

附图说明

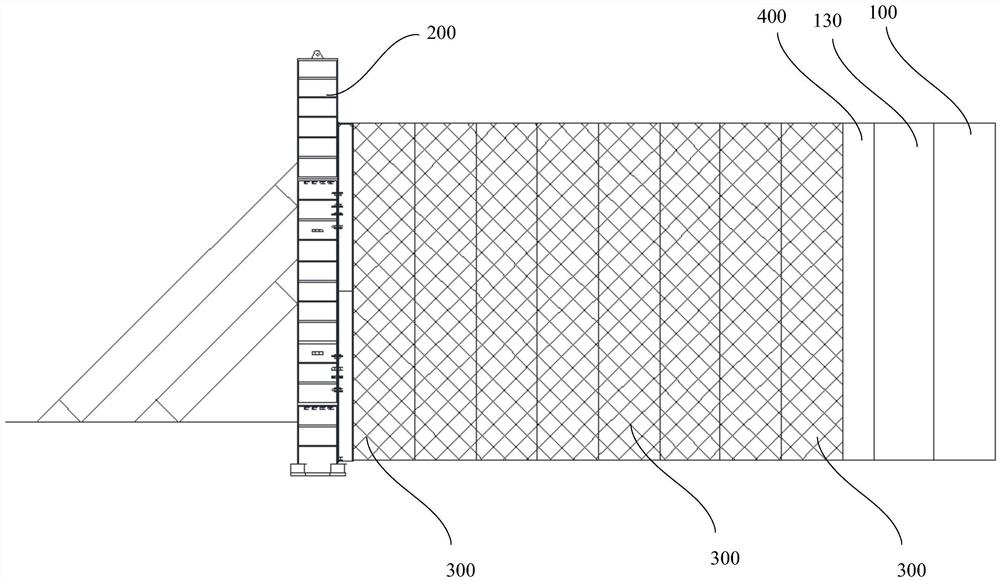

图1为本发明优选实施例中反力架、钢负环、过渡圆环和管片圆环相互连接的示意图。

图2为本发明优选实施例中管片拼装点位选择转盘的示意图,其中管片与分段的对应位置关系在图中示出。

图3为本发明优选实施例中管片的拼接面拼接示意图。

附图标记说明:

管片圆环100

管片110

标准块111

邻接块112

封顶块113

第一管片圆环130

密封槽140

反力架200

钢负环300

过渡圆环400

分段500

推进油缸600

防水密封条700

具体实施方式

下面通过实施例的方式进一步说明本发明,但并不因此将本发明限制在所述的实施例范围之中。

在本发明的描述中,需要理解的是,术语“上”、“下”、“前”、“后”、“左”、“右”、“竖直”、“水平”、“顶”、“底”、“内”、“外”等指示的方位或位置关系为基于附图所示的方位或位置关系,仅是为了便于描述本发明和简化描述,而不是指示或暗示所指的装置或元件必须具有特定的方位、以特定的方位构造和操作,因此不能理解为对本发明的限制。

本发明是通过下述技术方案来解决上述技术问题:

如图1和图2所示,一种新型地铁盾构隧道管片拼装工艺,管片110包括标准块111、邻接块112和封顶块113,三个标准块111、两个邻接块112与一个封顶块113能够拼接形成管片圆环100,每一标准块111、邻接块112与封顶块113的楔形角度相同,封顶块113的尺寸最小,新型地铁盾构隧道管片拼装工艺包括以下步骤:

S1、在盾构机始发前,安装反力架200、钢负环300和过渡圆环400,过渡圆环400的一端与钢负环300相固定;

S2、将管片110吊装并运输至待安装区域;

S3、选定封顶块113的拼装点位,首先完成正对封顶块113的标准块111的拼装,而后按照从下到上的顺序依次完成剩余两块标准块111和两块邻接块112拼装连接,最后完成封顶块113拼装连接,形成第一管片圆环130,第一管片圆环130的一端与过渡圆环400的另一端插入连接;

S4、根据前一管片圆环100中封顶块113的点位,选择后一管片圆环100中封顶块113的点位并完成标准块111、邻接块112和封顶块113的拼装连接,相邻管片圆环100之间相互插入连接并错缝拼接。

在本实施例中,管片110为楔形管片,管片圆环100具有最小宽度和最大宽度。根据隧道的走向角度调整不同管片圆环100中封顶块113的点位能够实现相邻管片圆环100之间错缝拼接,同时使多个管片圆环100所形成的圆环通道的走向与隧道的走向一致。三块标准块111依次拼装连接,两块邻接块112拼装于三块标准块111的两侧,封顶块113位于两块邻接块112之间。

在盾构机始发前,需通过反力架200及钢负环300、管片圆环100为盾构机提供反力,而反力架200和钢负环300的精确定位决定着管片圆环100的拼装质量。在实施过程中需测量钢负环300的真圆度以及环面平整度,确保其在设计允许范围内。钢负环300的数量为多个,多个钢负环300之间采用螺栓连接。一般的管片连接形式主要为直螺栓或弯螺栓连接。由于预留螺栓孔需要设计较大的管片手孔,从而对管片的结构强度削弱较大。本方案中,为避免上述问题,相邻管片110之间采用销钉式环间连接件进行连接。由于钢负环300与管片圆环100之间无法连接,采用过渡圆环400进行过渡连接。过渡圆环400的一端与钢负环300采用螺栓连接,过渡圆环400的另一端与管片圆环100采用销钉式环间连接件进行连接。

请结合图2予以理解,在本方案中,在步骤S3中,隧道圆环被平均分为16个分段500,每一分段500正对盾构机中一个或多个推进油缸600,16个分段500的图绘制于盾构机的盾尾形成管片拼装点位选择转盘。标准块111的周向上的两端位于分段500间的连接位置。推进油缸600用于抵住管片110的轴向的端面,从而可以将各管片圆环100紧密的连接在一起。管片拼装点位选择转盘可直观地显示各个点位的楔形量,从而精确判断当前管片圆环100的拼装点位,而且不会与上一管片圆环100发生通缝现象,既可精确的选择拼装点位,又可缩短现场施工人员选择管片点位的时间。标准块111的周向上的两端位于分段500间的连接位置,从而既能够使相邻管片圆环100之间的周向错位角度准确,又能够避免推进油缸600抵接在管片110的拼接位置影响管片110拼接。根据已知的圆环之间的周向错位角度以及管片110的楔形量能够准确计算出多个管片圆环100形成的圆环通道的走向角度。

为了避免相邻管片圆环100之间出现通缝拼接的情况,在步骤S4中,相邻管片圆环100中封顶块113沿周向相差2+3N(N为整数)个分段500。当隧道沿着直线延伸时,则相邻管片圆环100中封顶块113沿周向相差8个分段500,此时相邻管片圆环100中的楔形量能够相互抵消。

为了避免了管片110在吊装过程中发生磕碰掉边现象,在步骤S2中,吊装管片110前,利用管片吊装工装对管片110的内弧面和拼接面进行包边处理,对管片角部进行有效保护的作用。

如图3所示,管片110的拼接面上开有两道密封槽140,密封槽140内设有防水密封条700,相邻管片110上的防水密封条700相互抵接。本实施例中,防水密封条700在制作成型过程中,通过在线喷涂设备,同步进行涂刷减摩剂,减摩处理及防水密封条700一次成型。本实施例中,防水密封条700结构形式为等腰梯形,下底宽20mm,上底宽14mm,厚度为8mm,密封槽140深7mm,粘贴好后防水密封条700凸出管片110拼接面1mm。密封槽140的结构为与防水密封条700方向相反的等腰梯形,可为防水密封条700膨胀提供一定的空间,避免因膨胀空间不足从而导致密封槽140破损或者管片110环纵缝扩张。

在步骤S3和S4中,拼装封顶块113前,在封顶块113的拼接面上涂刷润滑剂,以减少防水密封条700在拼装过程中受到的摩擦力。

虽然以上描述了本发明的具体实施方式,但是本领域的技术人员应当理解,这仅是举例说明,本发明的保护范围是由所附权利要求书限定的。本领域的技术人员在不背离本发明的原理和实质的前提下,可以对这些实施方式做出多种变更或修改,但这些变更和修改均落入本发明的保护范围。

- 新型地铁盾构隧道管片拼装工艺

- 一种盾构隧道管片的生产工艺及其拼装方法