一种氧化镁阻燃剂的制备方法及应用

文献发布时间:2023-06-19 11:44:10

技术领域

本发明属于阻燃剂的制备领域,具体涉及一种氧化镁阻燃剂的制备方法及应用。

背景技术

目前添加于聚合物中的阻燃剂多为卤系阻燃剂,虽然这类阻燃剂的阻燃效率较高,但是仍然存在一些问题,例如,腐蚀金属部件,耐紫外线能力较差等。此外,这类阻燃剂用到了大量的有毒物质,其对人体的伤害可想而知。

传统制备氧化镁主要采取直接沉淀法制备,这种方法虽然不需要使用到高能耗的设备,但是操作较为复杂。因此,需要开发出一种产量高、操作简便的方法实现氧化镁阻燃剂的高效生产。

发明内容

本发明针对现有技术的不足,提供了一种氧化镁阻燃剂的制备方法,该方法采用简单的一步低温水热法对氧化镁阻燃剂进行制备,简化了操作步骤的同时,提高了氧化镁的产率。同时通过将制得的氧化镁阻燃剂与卤系阻燃剂的协同使用,在赋予材料阻燃性能的同时,对材料的力学性能无明显影响。

为此,本发明第一方面提供了一种氧化镁阻燃剂的制备方法,其包括以下步骤:

S1,将包含可溶性镁盐和尿素的水溶液置于反应釜中进行水热反应,获得反应产物;

S2,对所述反应产物进行洗涤、干燥和煅烧,获得氧化镁阻燃剂。

在本发明的一些实施方式中,所述水溶液中可溶性镁盐和尿素的摩尔比为1:(1~1.5);优选为1:(1~1.2)。

在本发明的另一些实施方式中,步骤S1中,所述可溶性镁盐选自硝酸镁、氯化镁和硫酸镁中的至少一种。

在本发明的一些实施方式中,步骤S1中,所述水溶液中可溶性镁盐的摩尔浓度为0.3~5mol/L。

在本发明的一些实施方式中,步骤S1中,所述水热反应的温度为100~120℃,水热反应的时间为10~12小时。

在本发明的一些实施方式中,步骤S2中,所述干燥的温度为60~80℃。

在本发明的另一些实施方式中,步骤S2中,所述煅烧的温度为300~500℃,煅烧的时间为5~7小时。

本发明第二方面提供了一种阻燃剂,其包括卤系阻燃剂和如本发明第一方面所述方法制备的氧化镁阻燃剂。

在本发明的一些实施方式中,所述氧化镁阻燃剂与卤系阻燃剂的质量比为(3~4):(7~8);优选为4:(7~8),更优选为4:7。

在本发明的另一些实施方式中,所述卤系阻燃剂选自氯系阻燃剂和溴系阻燃剂中的至少一种;优选地,所述卤系阻燃剂为溴系阻燃剂;更优选地,所述卤系阻燃剂为三(三溴苯氧基)三嗪。

本发明的有益效果为:本发明所述方法采用简单的一步低温水热法对氧化镁阻燃剂进行制备。相较于传统的直接沉淀法,该方法的操作更为简便而且氧化镁阻燃剂的产率更高,同时由于节约了化学药品的使用且使用的原料成本低廉,因此降低了阻燃剂制备的成本,可以实现氧化镁阻燃剂的大批量的生产。另外,与传统卤系阻燃剂相比,由该方法制得的氧化镁阻燃剂具有阻燃及消烟性能,而且具有不挥发、无毒、腐蚀小、不产生二次污染的特点。通过将制得的氧化镁阻燃剂与卤系阻燃剂的协同使用,在赋予材料阻燃性能的同时,对材料的力学性能无明显影响;同时可明显降低卤系阻燃剂的使用,减少了卤素对环境及人体的危害。

附图说明

下面将结合附图对本发明作进一步说明。

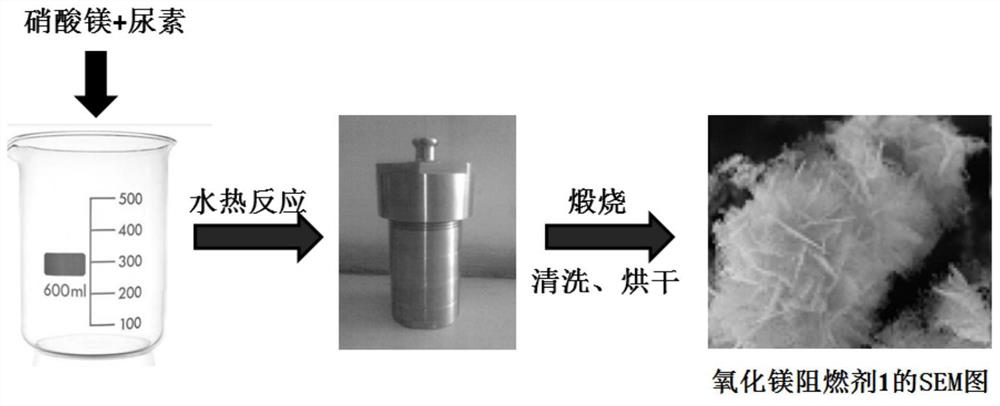

图1为实施例1中氧化镁阻燃剂的制备流程图。

具体实施方式

下面将对本发明进行详细说明。

如前所述,由于传统氧化镁阻燃剂通常采用直接沉淀法进行制备,过程繁琐,不但不易操作而且产率不高。本申请的发明人通过研究发现,采用简单的一步低温水热法对氧化镁阻燃剂进行制备,可以简化了操作步骤。同时,由于水热反应有利于分子间发生碰撞,故而可以提高氧化镁的产率。

因此,本发明第一方面所涉及的氧化镁阻燃剂的制备方法,其包括以下步骤:

S1,将包含可溶性镁盐和尿素的水溶液置于反应釜中进行水热反应,获得反应产物;

S2,对所述反应产物进行洗涤、干燥和煅烧,获得氧化镁阻燃剂。

本发明中,所述包含可溶性镁盐和尿素的水溶液可以通过以下操作进行制备:将可溶性镁盐和尿素置于去离子水中,并采用超声处理的方式(或机械搅拌法)使其完全溶于去离子水,进而获得包含可溶性镁盐和尿素的水溶液。

本发明的原料采用尿素的优点在于其他常见碱溶液(如氨水或者氢氧化钠等)容易挥发或者具有腐蚀性,在操作过程中极易带来安全隐患,而尿素只有在高温反应的条件下才能分解出羟基,所以在常温状态下几乎对人无害,也是本发明的优化条件之一。

在本发明的一些实施方式中,所述水溶液中可溶性镁盐和尿素的摩尔比为1:(1~1.5);优选为1:(1~1.2),最优选为1:1。

在本发明的另一些实施方式中,步骤S1中,所述可溶性镁盐选自硝酸镁、氯化镁和硫酸镁中的至少一种。在本发明的一些具体实施方式中,所采用的可溶性镁盐为硝酸镁。因为在相同厂家相同纯度的前提下,硝酸镁相比于其他可溶性镁盐价格更便宜。

在本发明的一些实施方式中,步骤S1中,所述水溶液中可溶性镁盐的摩尔浓度为0.3~5mol/L。

本在本发明的一些实施方式中,步骤S1中,所述水热反应的温度为100~120℃,水热反应的时间为10~12小时。

在本发明的一些实施方式中,步骤S2中,所述干燥的温度为60~80℃。

在本发明的另一些实施方式中,步骤S2中,所述煅烧的温度为300~500℃,煅烧的时间为5~7小时。若煅烧时间以及煅烧温度过低,尽管已经将水热反应后的产物分解成氧化镁,但是生成的氧化镁不能形成褶皱结构,很难对烟尘进行高效吸附,故而不具备消烟的能力。

在本发明的一些具体实施方式中,所述氧化镁阻燃剂的制备方法具体包括以下步骤:

(1)将可溶性镁盐和尿素(摩尔比为1:(1~1.5))置于去离子水中,并采用超声处理的方式(或机械搅拌法)使其完全溶于去离子水,获得包含可溶性镁盐和尿素的水溶液;

(2)将所述包含可溶性镁盐和尿素的水溶液置于反应釜中,并于100~120℃的条件下水热反应10~12小时,获得反应产物;

(3)分别采用去离子水以及无水乙醇对所述反应产物进行洗涤至中性,然后将所述反应产物置于60~80℃的烘箱中进行干燥,干燥后再将所述反应产物于300~500℃的条件下煅烧5~7小时,获得所述氧化镁阻燃剂。

由本发明所述方法制备的氧化镁阻燃剂的粒径在50~150μm之间,且该氧化镁阻燃剂具有褶皱的结构特点,可对在燃烧过程中产生的烟尘进行有效的吸附,减少了有毒有害气体对人体及环境带来的危害。

本发明第二方面涉及一种阻燃剂,其包括卤系阻燃剂和如本发明第一方面所述方法制备的氧化镁阻燃剂。

本发明通过将氧化镁阻燃剂与卤系阻燃剂的协同使用,可以在赋予材料阻燃性能的同时,对材料的力学性能无明显影响。

在本发明的一些实施方式中,所述氧化镁阻燃剂与卤系阻燃剂的质量比为(3~4):(7~8);优选为4:(7~8),更优选为4:7。

在本发明的另一些实施方式中,所述卤系阻燃剂选自氯系阻燃剂和溴系阻燃剂中的至少一种;优选地,所述卤系阻燃剂为溴系阻燃剂;更优选地,所述卤系阻燃剂为三(三溴苯氧基)三嗪。

实施例

为使本发明更加容易理解,下面将结合实施例来进一步详细说明本发明,这些实施例仅起说明性作用,并不局限于本发明的应用范围。本发明中所使用的原料或组分若无特殊说明均可以通过商业途径或常规方法制得。

实施例1

以硝酸镁以及尿素为原料,称取2.23g硝酸镁和0.90g尿素,将称好的原料置于50mL的去离子水中并采用超声处理的方式使其完全溶于去离子水,随后将溶有硝酸镁及尿素的水溶液(水溶液中硝酸镁与尿素的摩尔比为1:1,且水溶液中硝酸镁的摩尔浓度为0.3mol/L)转移至高压反应釜中,并于120℃的条件下反应12小时。待反应釜冷却到室温后将产物同溶液转移至干净的烧杯中并分别用去离子水以及无水乙醇对获得的反应产物进行清洗。洗至中性后将反应产物置于60℃的烘箱中干燥。待干燥后将反应产物置于瓷舟中并转移至马弗炉中,在500℃的条件下煅烧5小时,待冷却至室温后用玛瑙研钵对其进行研磨至没有明显的结块,获得粒径为100μm左右的氧化镁阻燃剂1,制备流程如图1所示。从图1中的氧化镁阻燃剂1的SEM图可以看出,通过上述反应条件所制得的氧化镁的表面具有褶皱结构,这些褶皱可以有效吸附高分子材料燃烧时释放出的有毒有害气体。

实施例2

将上述实施例1中制得的氧化镁阻燃剂1与三(三溴苯氧基)三嗪以不同质量比对PC/ABS合金材料进行协同填充,考察在不同填充质量比以垂直点燃方式的条件下,氧化镁阻燃剂1的阻燃及消烟能力,以及对PC/ABS合金材料的力学性能(以悬臂梁缺口冲击强度为例)的影响,结果如表1所示。

表1

从表1可知,当氧化镁阻燃剂1与三(三溴苯氧基)三嗪以质量比为3:8和4:7对PC/ABS合金材料进行协同填充时,材料表现出较好的阻燃性以及消烟能力。尤其是当氧化镁阻燃剂1与三(三溴苯氧基)三嗪以质量比为4:7对PC/ABS合金材料进行协同填充时,材料表现出更为优异的阻燃性以及消烟能力。同时填充后的PC/ABS合金材料的力学性能仍满足合国家标准要求。

实施例3

制备方法基本同实施例1,不同之处在于,称取4.46g硝酸镁和0.90g尿素,以硝酸镁以及尿素为原料(摩尔比=2:1)。获得氧化镁阻燃剂2。

实施例4

制备方法基本同实施例1,不同之处在于,将溶有硝酸镁以及尿素的水溶液转移至高压反应釜中,并于80℃的条件下反应12小时。获得氧化镁阻燃剂3。

实施例5

制备方法基本同实施例1,不同之处在于,待干燥后将反应产物置于瓷舟中并转移至马弗炉中,在300℃的条件下煅烧3小时。获得氧化镁阻燃剂4。

实施例6

分别采用实施例1和实施例3-5制得的氧化镁阻燃剂与三(三溴苯氧基)三嗪(质量比为4:7)对PC/ABS合金材料进行协同填充,并考察在不同氧化镁阻燃剂以垂直点燃的方式下,氧化镁阻燃剂的阻燃以及消烟能力,结果如表2所示。

表2

从表2可知,实施例1的制备条件符合本发明的要求,故获得的氧化镁阻燃剂1表现出良好的阻燃能力以及消烟能力;实施例3中硝酸镁的用量高于尿素的用量,导致反应不完全,在煅烧后结晶氧化镁中掺杂着没有充分反应的硝酸镁晶体,导致阻燃性能与消烟性能降低;实施例4中由于反应温度较低,导致水热反应不够完全,在制备的氧化镁中同样掺杂着硝酸镁晶体,致阻燃性能与消烟性能降低;实施例5中由于煅烧时间以及煅烧温度过低,尽管已经将水热反应后的反应产物分解成氧化镁,但是尚未形成褶皱结构,很难对烟尘进行高效吸附,故而获得的氧化镁阻燃剂4具有阻燃性但不具备消烟的能力。

应当注意的是,以上所述的实施例仅用于解释本发明,并不构成对本发明的任何限制。通过参照典型实施例对本发明进行了描述,但应当理解为其中所用的词语为描述性和解释性词汇,而不是限定性词汇。可以按规定在本发明权利要求的范围内对本发明作出修改,以及在不背离本发明的范围和精神内对本发明进行修订。尽管其中描述的本发明涉及特定的方法、材料和实施例,但是并不意味着本发明限于其中公开的特定例,相反,本发明可扩展至其他所有具有相同功能的方法和应用。

- 一种氢氧化镁阻燃剂制备方法及所制备的氢氧化镁阻燃剂

- 一种氢氧化镁阻燃剂制备方法及所制备的氢氧化镁阻燃剂