一种基于点阵构型的飞机短舱消声装置及其制造方法

文献发布时间:2023-06-19 11:50:46

技术领域

本发明涉及飞机消声装置技术领域,尤其涉及一种基于点阵构型的飞机短舱消声装置及其制造方法。

背景技术

飞机短舱是飞机推进系统的关键部件之一,由进气道、风扇罩、反推系统和尾喷装置组成,为发动机提供系统保护,气动整流及降噪、通风排液、维护等多重功能。适航条款中,对飞机在各场景运营的噪声有严格要求。发动机作为飞机起飞阶段主要噪声源,短舱的降噪水平直接影响飞机的整体性能和适航取证结果。

目前飞机短舱主要应用声衬技术降低发动机的风扇噪声,技术核心是在短舱进气道、反推结构及尾喷系统中设计消声装置,以削弱噪声在传播过程的能量,从而降低辐射到地面的噪声。

典型的飞机短舱消声结构为微穿孔板加蜂窝夹层形式,由微孔面板,蜂窝夹层,和背板三部分组成。但飞机是对重量要求敏感的产品,制造商希望用最少的材料,最轻的重量,实现飞机结构强度和性能的最大化。精细的消声设计会带来结构和装配的复杂性,在传统工艺方案下,蜂窝的构型单一,因此吸收的声波波长范围窄;纤维丝网的强度和刚度不够,且装配粘结易出现堵孔的问题。同时由于蜂窝结构面内模量低,因此传统的蜂窝夹层沿发动机航向强度弱,对于进气道鸟撞场景,结构效率不高。

发明内容

本发明提供一种基于点阵构型的飞机短舱消声装置及其制造方法,其中短舱消声装置由点阵结构组成,其具有体积密度小、比表面积大、结构效率高的特点,能够在保证结构强度的同时,有效消除各个波长的声波噪声,并能将制造成本和结构重量控制在较低范围内。

为了实现上述目的,本发明采用的技术方案是:

根据本发明的第一方面,提供了一种基于点阵构型的飞机短舱消声装置,包括:

微孔板,用于传递声波;

点阵夹层,用于反射经由所述微孔板输入的声波;

背板,用于支撑所述点阵夹层,并排出所述点阵夹层中的积液;

其中,所述点阵夹层设在所述微孔板和所述背板之间,且所述点阵夹层包括多个呈点阵式排列的点阵胞元。

进一步的,所述点阵胞元包括多个相互连接的构件,其中任一构件至少与其他构件具有两个共节点。

进一步的,所述构件包括杆状构件和/或板状构件,所述杆状构件截面包括圆形和/或方形。

进一步的,所述点阵胞元为对称构型,且所述点阵胞元至少关于一经过点阵胞元中心位置的平面对称或至少关于所述点阵胞元的中心位置中心对称。

进一步的,所述点阵胞元表面粗糙度大于5μm,能够反射声波。

进一步的,所述点阵夹层与所述微孔板的连接处不封闭,所述点阵夹层与所述背板的连接处不封闭。

进一步的,所述微孔板包括远离所述点阵夹层一侧的气动面,所述气动面为光滑面。

进一步的,微孔板与点阵夹层一体成型,背板可与微孔板、点阵三者一体成型;也可在微孔板与点阵夹层成型完成后与点阵夹层胶接或焊接。

进一步的,至少部分所述点阵胞元的高度不相同,且所述背板的形状与所述点阵胞元的高度相适应。

进一步的,所述微孔板开有多个通孔,所述通孔的直径为1~3mm。

进一步的,所述背板开有至少一个排液孔,所述排液孔的直径不小于2mm。

根据本发明的第二方面,提供了一种基于点阵构型的飞机短舱消声装置制造方法,所述方法用于制造上述的飞机短舱消声装置,包括:

步骤1:选择增材材料并通过增材工艺制造成型消声装置,所述消声装置包括微孔板、点阵夹层和背板;

其中,所述背板与所述微孔板、所述点阵夹层三者一体成型;

或所述微孔板与所述点阵夹层一体成型,所述背板胶接或焊接在所述点阵夹层一侧。

步骤2:对所述消声装置进行后处理操作,所述后处理操作包括去除多余粉末、去除支撑、表面抛光处理、热处理中的一种或多种;

步骤3:对所述消声装置进行无损检测,所述无损检测包括X射线检测和工业CT检测中的一种或多种。

进一步的,所述增材工艺包括选区激光熔融工艺或选区激光烧结工艺;

所述增材材料包括铝合金、钛合金、高强树脂或纤维增强复合材料;

所述增材工艺和所述增材材料依据消声装置的工作环境选择。

相对于现有技术,本发明所述的一种基于点阵构型的飞机短舱消声装置及其制造方法,具有如下优势:

(1)解决传统蜂窝夹层消声结构,平面方向刚度弱的问题,提升结构效率及进气道鸟撞性能。

(2)应用增材制造一体化成型减少短舱消声装置的装配重量,提升消声结构的公差控制。

(3)利用点阵构型的多样化特性,提升消声装置的设计性,消声波长可调的飞机短舱消声装置。

(4)应用点阵结构的多孔特性,改善传统排液设计,避免额外开设排液槽带来的结构强度损失。

附图说明

说明书附图用来提供对本发明的进一步理解,构成本发明的一部分,本发明的示意性实施例及其说明用于解释本发明,并不构成对本发明的不当限定。

在附图中:

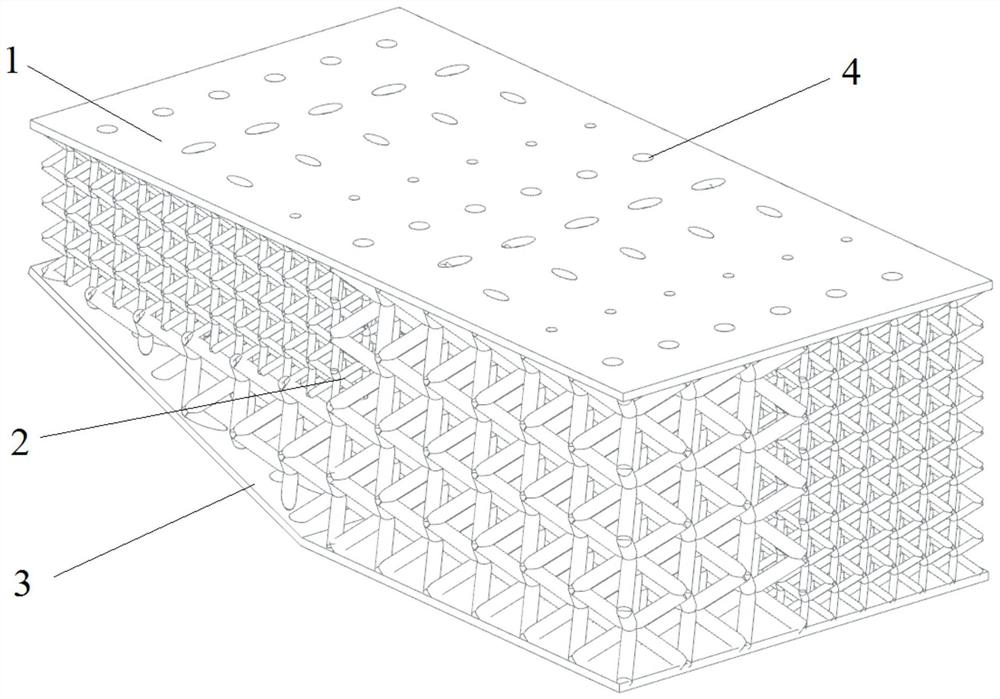

图1是本发明实施例中点阵构型飞机短舱消声装置的整体示意图;

图2是本发明实施例中点阵构型飞机短舱消声装置的一立体图;

图3是本发明实施例中点阵构型飞机短舱消声装置的点阵夹层示意图;

图4是本发明实施例中点阵构型飞机短舱消声装置的又一立体图;

图5是本发明实施例中点阵构型飞机短舱消声装置的排液示意图;

图6是本实施例中点阵构型飞机短舱消声装置的点阵胞元变体示意图。

其中,1-微孔板;2-点阵夹层;3-背板;4-通孔;5-排液孔;6-点阵胞元。

具体实施方式

这里将详细地对示例性实施例进行说明,其示例表示在附图中。下面的描述涉及附图时,除非另有表示,不同附图中的相同数字表示相同或相似的要素。以下示例性实施例中所描述的实施方式并不代表与本发明相一致的所有实施方式。相反,它们仅是与如所附权利要求书中所详述的、本发明的一些方面相一致的装置和方法的例子。

本发明的说明书和权利要求书中的术语“第一”、“第二”等是用于区别类似的对象,而不必用于描述特定的顺序或先后次序。应该理解这样使用的数据在适当情况下可以互换,以便这里描述的本发明的实施例,例如能够以除了在这里图示或描述的那些以外的顺序实施。此外,术语“包括”和“具有”以及他们的任何变形,意图在于覆盖不排他的包含,例如,包含了一系列步骤或单元的过程、方法、系统、产品或设备不必限于清楚地列出的那些步骤或单元,而是可包括没有清楚地列出的或对于这些过程、方法、产品或设备固有的其它步骤或单元。

多个,包括两个或者两个以上。

和/或,应当理解,对于本发明中使用的术语“和/或”,其仅仅是一种描述关联对象的关联关系,表示可以存在三种关系。例如,A和/或B,可以表示:单独存在A,同时存在A和B,单独存在B这三种情况。

一种基于点阵构型的飞机短舱消声装置,包括:

微孔板1,用于传递声波;

点阵夹层2,用于反射经由微孔板1输入的声波,并耗散声波能量实现消声;

背板3,用于支撑点阵夹层2,并排出点阵夹层2中的积液;

其中,微孔板1和背板3还具有增强声波反射的作用,使声波在能够在其构成的腔体内往复。

其中,点阵夹层2设在微孔板1和背板3之间,且点阵夹层2包括多个呈点阵式排列的点阵胞元6。

点阵胞元6包括多个相互连接的构件,其中任一构件至少与其他构件具有两个共节点。

构件包括杆状构件和/或板状构件,杆状构件截面包括圆形和/或方形。

点阵胞元6为对称构型,且点阵胞元6至少关于一经过点阵胞元6中心位置的平面对称或至少关于所述点阵胞元6的中心位置中心对称。

点阵胞元6表面粗糙度大于5μm,能够反射声波。

点阵夹层2与微孔板1的连接处不封闭,点阵夹层2与背板3的连接处不封闭。

微孔板1包括远离点阵夹层2一侧的气动面,气动面为光滑面。

至少部分点阵胞元6的高度不相同,且背板3的形状与点阵胞元6的高度相适应。

微孔板1上开有多个通孔4,通孔4的直径为1~3mm。

背板3上开有至少一个排液孔5,排液孔5的直径不小于2mm。

一种基于点阵构型的飞机短舱消声装置制造方法,方法用于制造上述的飞机短舱消声装置,包括:

步骤1:将短舱消声装置设计模型转化为增材制造设备可识别的打印模型;

步骤2:通过增材制造成型微孔板1、点阵夹层2和背板3。微孔板1与点阵夹层2一体成型,背板3可与微孔板1、点阵夹层2三者一体成型;也可在微孔板1与点阵夹层2成型完成后与点阵夹层2胶接或焊接。

步骤3:制造完成后进行后处理,包括但不限于去除多余粉末,去除支撑、气动表面抛光处理,热处理等。

步骤4:后处理完成后对成品消声装置进行无损检测,包括但不限于X射线或工业CT等。

优选的,所述消声装置成型选用的增材制造工艺包括但不限于选区激光熔融(SLM)工艺,选区激光烧结(SLS)工艺等,材料选用包括但不限于铝合金、钛合金、高强树脂,纤维增强复合材料等,依据消声装置工作环境(包括但不限于温度)做出相应权衡选择。

实施例1:

如图1所示,本实施例提出了一种基于增材制造点阵构型的飞机发动机短舱消声装置。该消声装置可装配于飞机短舱需要进行结构消声降噪处理的发动机涵道气动表面,如飞机短舱进气道的内壁板。

点阵结构是由杆、板等微元件按照一定的规则重复排列构成的空间桁架。其具有体积密度小、比表面积大、结构效率高的特点。传统工艺制造点阵结构困难,增材制造能够实现点阵结构的复杂设计成型。

如图2所示,本实施例的消声装置为三层夹芯结构,夹芯采用点阵构型,主要包括微孔板1、点阵夹层2和背板3,微孔板1上布置有通孔4。

微孔板1、点阵夹层2和背板3的材料可根据消声装置使用环境和服役工况选用金属如铝合金或钛合金或高温金属,优选为纤维增强复合材料。

微孔板1和点阵夹层2的设计依据消声装置所处的声学环境和结构力学工况中的噪声波谱设计,在满足强度的前提下,实现最大的消声效率。

微孔板1上通孔4的尺寸、分布及形状可根据设计要求进行优化,其形状包括但不限于圆形,椭圆形,多边形。

点阵夹层2中的点阵胞元6的尺寸,其组成构件(杆、板)的尺寸、形状可直可弯,以及表面细节特征如表面粗糙度可依据声学设计及结构强度的需要而采用不同方案,以期获得更佳的声学效果及结构效率。

如图3所示,由于通过增材工艺制造,所述点阵胞元6表面粗糙,优选表面粗糙度大于5μm,使其能够有效反射声波,而声波在若干个点阵胞元6间经过无数次反射,由于空气的摩擦和阻尼特性,使得声能量得以耗散,实现降低噪声的目的。

优选的,点阵胞元边长不小于5mm。

点阵夹层2的夹层高度可根据点阵胞元6的构型、密度及声学性能要求进行优化改变。微孔板1保持气动面要求,随点阵夹层高度的变化,改变背板3的形状,以实现封闭的三层夹芯消声装置。通过发挥增材制造设计自由度的优势,优化夹层高度,提高消声装置整体的结构效率,实现结构减重。

如图4所示,在组装后的消声装置中,位于最下方的背板3上开有至少一个排液孔5,并如图5所示,当有雨水通过通孔4进入到消声装置时,可经由点阵夹层中的缝隙,集中通过底部排液孔5排出,避免消声装置内积水而影响使用。

如图6所示,点阵夹层2中的点阵胞元6可采用由若干构件组成的不同的拓扑构型,所示不限于图中所列,以获得更好地声波反射、散射吸收效果。

实施例2:

本实施例提供了一种基于增材制造点阵构型的飞机发动机短舱消声装置制造方法,具体的:

a)依据设计要求,通过声学设计和必要的消声性能仿真计算获得微孔板1、点阵夹层2和背板3的材料、结构,选用适合的增材制造工艺和设备。

b)增材制造成型微孔板1和点阵夹层2和背板3,随后进行后处理及相应的机加、检测。

c)背板3还可综合考虑成本及后处理工艺,选用货架板材产品与点阵夹层2胶接、焊接成型获得整体消声装置。

可选的,采用铝合金材料,激光选区融化增材制造(SLM)工艺,其典型制造工艺参数如下:

设备:Concept Laser 1000R,SLM(激光选区熔化)增材制造工艺

材料:市售AlSi10Mg粉末

扫描策略:棋盘

扫描方向:随机

扫描角度:65°

条带宽度:0.2mm

扫描速率:1300mm/s

激光光斑直径:0.2mm

激光功率:400W

铺层厚度:50μm

可选的,消声装置采用纤维增强复合材料,激光选区烧结(SLS)增材制造工艺。

上述本发明实施例序号仅仅为了描述,不代表实施例的优劣。

上面结合附图对本发明的实施例进行了描述,但是本发明并不局限于上述的具体实施方式,上述的具体实施方式仅仅是示意性的,而不是限制性的,本领域的普通技术人员在本发明的启示下,在不脱离本发明宗旨和权利要求所保护的范围情况下,还可做出很多形式,这些均属于本发明的保护之内。

- 一种基于点阵构型的飞机短舱消声装置及其制造方法

- 一种基于坐标的三维点阵构型设计方法