一种吸气剂微泵及其制备方法

文献发布时间:2023-06-19 11:52:33

技术领域

本发明属于电真空元件制造技术领域,特别涉及一种吸气剂微泵及其制备方法。

背景技术

吸气剂是实现真空器件内部工作环境长效维持的关键功能材料,通过吸收器件封装后的残余气体和器件工作时释放和渗漏的活性气体,提高和维持器件的真空度,提高器件的性能可靠性和使用寿命。

吸气剂在使用前需要对其进行加热激活,使其露出更多活性金属表面来吸附气体。对于内加热型吸气剂,一般需要将其安装在器件内壁的电极上,并采用外部通电加热来实现激活,但是吸气剂规格尺寸较多,因此对其与真空器件、尤其是玻璃器件的装配工艺要求较高,也是吸气剂应用过程中的一个难点。另外,目前吸气剂在保存时常用的方法为包装袋抽真空或者包装盒通惰性气体保存等,这些方法都存在着密封不严的问题。

发明内容

本发明的目的在于提供一种吸气剂微泵及其制备方法,本发明中采用封装玻壳的方法制备吸气剂微泵,将吸气剂粉末与有机粘结剂、溶剂混合成浆料并涂覆在绝缘加热丝上制成坯材,将坯材经真空烧结后与电极杆、玻片、玻壳封装,所制备的吸气剂微泵使用方便、贮存性能较强、吸气性能优良、拓宽了吸气元件的种类。

一种吸气剂微泵,由热子型吸气剂、电极杆、T型玻璃管和圆形玻璃片等组成,所述的热子型吸气剂由具有绝缘层的加热丝及涂覆在加热丝绝缘层上的吸气材料构成,两个电极杆分别连接在热子型吸气剂的加热丝两端,圆形玻璃片封盖在T型玻璃管的一端,热子型吸气剂和部分电极杆真空密封在T型玻璃管中,两个电极杆的一端通过圆形玻璃片上的两个圆孔露出在T型玻璃管的外部。

在上述吸气剂微泵中,所述的吸气材料为Ti、Zr、Mo、Al、C、V、Fe、Ce、Mn、La、Ni和/或Hf;所述的加热丝为螺旋结构,加热丝的两个电极头在螺旋结构的同侧或异侧,加热丝材质为W、WRe、Mo或MoLa,绝缘层成分为Al

在上述吸气剂微泵中,两个电极杆通过电阻焊焊接固定在加热丝两端(即吸气剂两个电极),焊接的位置距离电极杆顶端0mm~10mm。

在上述吸气剂微泵中,所述的热子型吸气剂的主体为圆柱形,加热丝的两端露出于吸气剂主体的外部;所述的圆柱状坯材的直径为2mm~10mm,长度为5mm~20mm。

在上述吸气剂微泵中,所述的电极杆的材质为W、Mo和/或Ni,杆径为0.15mm~1.45mm,长度为20mm~95mm,电极杆露出T型玻璃管一侧的长度为总长度的1/6至1/4,优选的露出长度为5mm~20mm。

在上述吸气剂微泵中,T型玻璃管由直径较大、一端封口的粗管部分和直径较小的细管部分组成T型连通结构,细管部分与粗管部分的连接处位于粗管长度中心点至粗管开口端之间。T型玻璃管的厚度与圆形玻璃片的厚度相同,厚度为0.2mm~2mm;T型玻璃管粗管部分的直径与圆形玻璃片的直径相同,直径为10~100mm,高度为20mm~100mm;细管部分直径为5mm~30mm、长度为10mm~100mm。圆形玻璃片上设有两个孔,两个孔沿径向对称分布。

在上述吸气剂微泵中,所述的圆形玻璃片通过火焰枪进行焊接密封在T型玻璃管粗管部分的开口端,所述的圆形玻璃片与电极杆之间通过火焰枪进行焊接密封,T型玻璃管细管部分开口端通过火焰枪进行焊接密封。

本发明将吸气剂粉末与有机粘结剂均匀混合成浆料,然后将浆料涂覆在表面具有绝缘层的金属加热丝上并晾干,再经真空烧结制得吸气剂备用,最后将玻壳、吸气元件与微泵电极通过玻璃封接制成吸气剂微泵。

一种吸气剂微泵的制备方法,包括如下步骤:

(1)浆料配制:将吸气材料粉末与有机粘结剂、溶剂均匀混合成吸气材料浆料;

(2)涂覆成型:将吸气材料浆料涂覆在表面具有绝缘层的加热丝上,形成具有圆柱状结构的坯材,然后晾干;

(3)真空烧结:将晾干后的坯材放入真空烧结炉进行真空烧结,制得热子型吸气剂;

(4)电极固定:将两根电极杆竖直插入圆形玻璃片的孔中,并用高温火焰枪对小孔处进行焊接密封,将电极杆与圆形玻璃片固定牢固;

(5)热子型吸气剂装配:将吸气剂的两个电极(加热丝两端)与两根电极杆通过电阻焊的方式焊接牢固;

(6)吸气剂微泵封装:预制的吸气剂玻壳为一端封口的T型玻璃管,将装配好的吸气剂放入一端密封的玻管中,将该玻管的开口端与装配好吸气剂的圆形玻璃片用高温火焰枪焊接密封,同时在玻壳的第三端开口处往玻壳内通入惰性气体防止吸气剂氧化;待焊接口降温(接近室温)后,用真空泵连接玻壳的第三端开口抽真空,继续利用火焰枪对接近第三端开口的地方进行焊接密封,制得吸气剂微泵。

步骤(1)中,所述的吸气材料为Ti、Zr、Mo、Al、C、V、Fe、Ce、Mn、La、Ni和/或Hf,有机粘结剂为硝化棉、PVA、PVB、石蜡和/或聚氨酯,溶剂为甲醇、乙醇、乙酸丁酯和/或乙酸异戊酯;在吸气材料浆料中,加入吸气材料、有机粘结剂、溶剂的重量比例分别为(200-400):1:(40-80)。

步骤(2)中,所述的加热丝为螺旋结构,加热丝的两个电极头在螺旋结构的同侧或异侧,加热丝材质为W、WRe、Mo或MoLa,绝缘层成分为Al

步骤(2)中,圆柱状坯材的直径为2mm~10mm,长度为5mm~20mm。

步骤(3)中,所述的真空烧结过程中的真空度≤10

步骤(4)中,所述的圆形玻璃片呈圆柱型,玻片的厚度为0.2mm~2mm,直径为10~100mm,其上设有两个孔,两个孔沿径向对称分布,电极杆的材质为W、Mo和/或Ni,杆径为0.15mm~1.45mm,长度为20mm~95mm,电极杆在玻片其中一侧的长度为总长度的1/6至1/4,电极杆在玻片其中一侧的长度优选为5mm~20mm。

步骤(5)中,吸气剂的两个电极与两根电极杆之间电阻焊焊接的位置在玻片一侧电极杆较长一端,距离电极杆顶端0mm~10mm。

步骤(6)中,吸气剂玻壳为T型玻璃管,由直径较大、一端封口的粗管部分和直径较小的细管部分组成T型连通结构,细管部分与粗管部分的连接处位于粗管长度中心点至粗管开口端之间。玻壳的厚度与圆形玻璃片的厚度相同,粗管部分的直径与圆形玻璃片的直径相同,高度为20mm~100mm;细管部分直径为5mm~30mm、长度为10mm~100mm。优选的,利用火焰枪在距离第三端开口8-15cm的地方进行焊接密封。

本发明的优点:

本发明的吸气剂微泵及其制备方法,极大的提高了吸气剂与玻璃真空腔室的兼容性,提高了吸气剂的贮存寿命,制备的吸气剂微泵具有安装方便、激活使用方便、吸气性能优良等特点。

附图说明

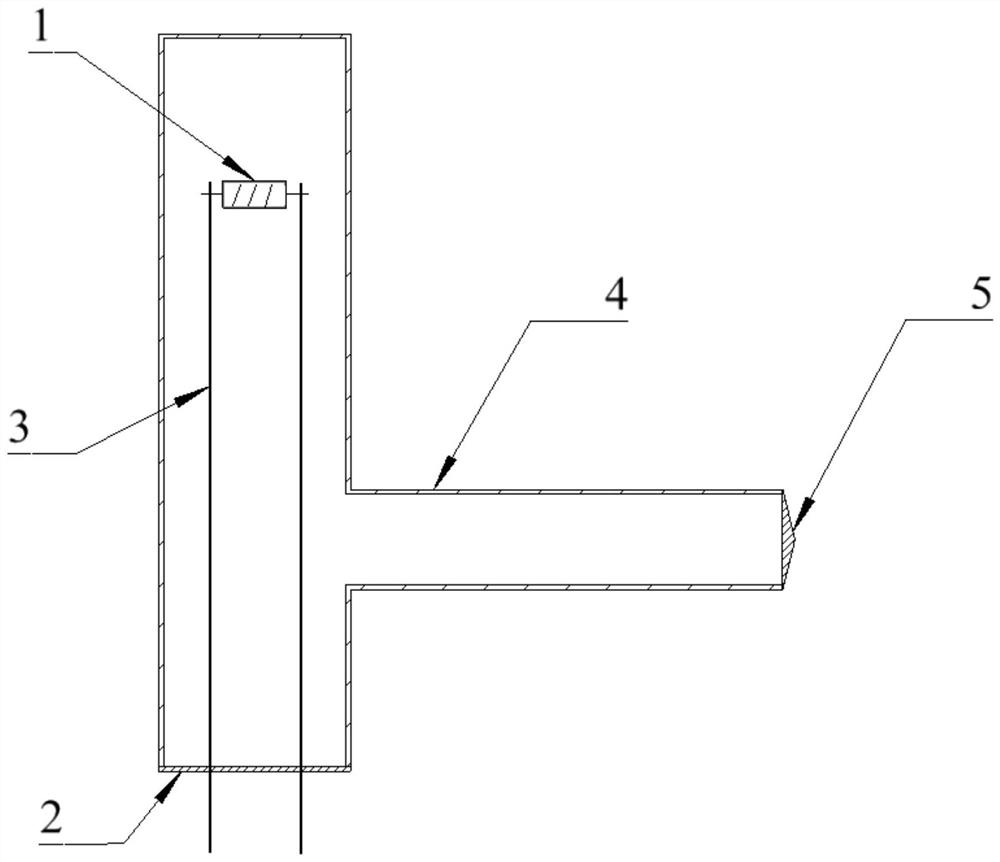

图1为吸气剂微泵的结构示意图;

图2为实施例1样品外观示意图;

图3为实施例2样品外观示意图。

1 热子型吸气剂 2 圆形玻璃片

3 电极杆 4 玻壳

5 细管封口

具体实施方式

本发明提供了一种吸气剂微泵及其制备方法,下面结合实施例对本发明做进一步的说明。

如图1所示,本发明的吸气剂微泵,由热子型吸气剂1、电极杆3、T型玻壳4和圆形玻璃片2等组成,热子型吸气剂1由具有绝缘层的加热丝及涂覆在加热丝绝缘层上的吸气材料构成,两个电极杆3分别连接在热子型吸气剂1的加热丝两端,圆形玻璃片2封盖在T型玻壳4的一端,热子型吸气剂1和部分电极杆3真空密封在T型玻壳4中,两个电极杆3的一端通过圆形玻璃片2上的两个圆孔露出在T型玻壳4密封结构的外部。

在本发明中,两个电极杆3通过电阻焊焊接固定在加热丝两端(即吸气剂两个电极),焊接的位置距离电极杆3顶端0mm~10mm。圆形玻璃片2与T型玻壳4粗管部分之间、圆形玻璃片2与电极杆3之间通过高温火焰枪进行焊接密封,T型玻壳细管封口5通过采用高温火焰枪对接近开口端的地方焊接密封得到。

在本发明中,热子型吸气剂1的主体为圆柱形,加热丝的两端露出于吸气剂主体的外部;圆柱状主体的直径为2mm~10mm,长度为5mm~20mm。电极杆3的材质为W、Mo和/或Ni,杆径为0.15mm~1.45mm,长度为20mm~95mm,电极杆3露出T型玻壳4一侧的长度为总长度的1/6至1/4,如露出长度为5mm~20mm。

在本发明中,T型玻壳4由直径较大、一端封口的粗管部分和直径较小的细管部分组成T型连通结构,细管部分与粗管部分的连接处位于粗管长度中心点至粗管开口端一侧。T型玻壳4的厚度与圆形玻璃片2的厚度相同,厚度为0.2mm~2mm;T型玻壳4粗管部分的直径与圆形玻璃片2的直径相同,直径为10~100mm,高度为20mm~100mm;细管部分直径为5mm~30mm、长度为10mm~100mm。圆形玻璃片2上设有两个孔,两个孔沿径向对称分布。

上述吸气剂微泵的制备方法,该方法包括如下步骤;

(1)浆料配制:将吸气剂粉末与有机粘结剂、溶剂均匀混合成吸气剂粉末浆料;吸气剂粉末由Ti、Zr、Mo、Al、C、V、Fe、Ce、Mn、La、Ni、Hf中的一种或多种组成,有机粘结剂由硝化棉、PVA、PVB、石蜡、聚氨酯中的一种或多种组成,溶剂为甲醇、乙醇、乙酸丁酯、乙酸异戊酯中的一种或多种组成。

(2)涂覆成型:将吸气剂粉末浆料涂覆在表面具有绝缘层的加热丝上,形成具有圆柱状的结构后晾干;加热丝为螺旋结构,加热丝的两个电极头在螺旋结构的同侧或异侧,加热丝材质为W、WRe、Mo、MoLa其中的一种,绝缘层成分为Al

(3)真空烧结:将晾干后的坯材放入真空烧结炉进行真空烧结,制得热子型吸气剂1;真空烧结过程的真空度≤10

(4)电极固定:将两根电极杆3竖直插入圆形玻璃片2的孔中,并用高温火焰枪对小孔处进行焊接密封,将电极杆3与玻片固定牢;圆柱型玻片的厚度为0.2mm~2mm,直径为10~100mm,两个孔沿径向对称分布,电极杆3的材质为W、Mo、Ni其中的一种或多种,杆径为0.15mm~1.45mm,长度为20mm~95mm,电极杆3在玻片其中一侧的长度为5mm~20mm。

(5)吸气剂装配:将吸气剂的两个电极与两根电极杆3通过电阻焊的方式焊接牢固;吸气剂电阻焊焊接的位置在电极杆3较长一端,距离电极杆顶端0mm~10mm。

(6)吸气剂微泵封装:将预制的吸气剂玻壳4与装配好吸气剂的玻片用高温火焰枪焊接密封,同时在玻壳4的另一开口处往玻壳4内通入惰性气体防止吸气剂氧化。待焊接口将至室温后,用真空泵连接玻壳4开口抽真空,继续利用火焰枪对接近开口的地方焊接密封,制得吸气剂微泵。玻壳4的结构如图1所示,厚度及左侧部分直径与圆形玻片相同,高度为20mm~100mm,右侧管状部分直径为5mm~30mm、长度为10mm~100mm。

实施例1

将Ti粉、Mo粉按照质量87:13比例混合并与硝化棉、甲醇溶剂(其中粉末与硝化棉及甲醇的质量比为300:1:80)配制成浆料。利用小毛刷将浆料涂覆在螺外径2mm、长度6mm、电极分别在两侧的绝缘加热丝上形成外径4mm、长度7mm的圆柱形坯材然后晾干,接着将坯材放入真空烧结炉中,待真空抽至10

将本实施例1方法制备的吸气剂微泵与真空袋装同类型样品及暴露大气样品在4个月后进行吸气性能测试,吸气剂微泵的吸气速率较真空袋装样品提高了5%,较暴露大气样品提高了10%。

实施例2

将Zr粉、Al粉按照质量84:16比例混合并与PVA、乙醇溶剂(其中粉末与硝化棉及甲醇的质量比为260:1:60)配制成浆料。利用小毛刷将浆料涂覆在螺外径5mm、长度10mm、电极在同侧的绝缘热丝上形成外径8mm、长度12mm的圆柱形坯材然后晾干,接着将坯材放入真空烧结炉中,待真空抽至10

将本实施例2方法制备的吸气剂微泵与真空袋装同类型样品及暴露大气样品在4个月后进行吸气性能测试,吸气剂微泵的吸气速率较真空袋装样品提高了6%,较暴露大气样品提高了12%。

由以上实施例可以看到,本发明的制备方法极大提高了各种吸气剂与玻璃真空腔室的兼容性,提高了吸气剂的贮存寿命,制备的吸气剂微泵具有使用方便、吸气性能优良等特点。

以上实施例仅用以说明而非限制本发明的技术方案,尽管上述实施例对本发明进行了详细说明,本领域的相关技术人员应当理解:凡是利用本发明说明书内容所做的等同变换,或直接或间接运用在相关的技术领域,但不脱离本发明精神和范围的任何修改和替换均应涵盖在本发明的保护范围内。

- 一种吸气剂微泵及其制备方法

- 一种气泡定点生长的热气泡驱动微泵及制备方法