一种含油污泥资源化利用及无害化处理的装置及方法

文献发布时间:2023-06-19 11:54:11

技术领域

本发明涉及固体废物治理技术领域,特别涉及一种含油污泥资源化利用及无害化处理的装置及方法。

背景技术

含油污泥属于《国家危险废物名录》HW08含矿物油废物。针对含油污泥,目前主流技术有两种,一种是采用热脱附处理技术做油回收等资源化利用及无害化处理;另一种是利用水泥窑协同处置固体废物技术对含油污泥进行无害化处理及资源化利用;这两种技术都有一定的使用范围,但都存在着不少关键问题有待于研究和解决。

现有的热脱附处理技术,存在如下缺点:(1)能耗成本相对偏高;(2)资源化利用在残渣方面用于烧结砖的掺混比仅在10%左右,用于铺设道路容易产生扬尘存在环境二次污染等隐患;资源化利用在废水方面废水COD可达2×10

现有的水泥窑协同处置固体废物技术,根据《水泥窑协同处置固体废物环保技术规范》(HJ662-2013)及《水泥窑协同处置固体废物技术规范》(GB 30760-2014)等标准和技术规范,不论是高含油污泥,还是低含油污泥,因为其中含有高温挥发性的有机质(矿物油等),在经过破碎、配伍、混合等预处理后,只能通过水泥窑分解炉投料点等高温投加点进入水泥窑系统进行无害化处理及资源化利用,此种高温投加方式缺乏如生料原料的烘干粉磨、生料干燥预热及预烧等过程,不可避免会带来以下主要问题:(1)对水泥生产主体工艺存在影响;据行业统计,一个日产5000T水泥窑系统,采取直接投加含油污泥方式,产量降低约3-5%,电耗上升约5%;(2)处置能力总体偏小;一个日产5000T水泥窑系统,平均小时处置量基本徘徊在2-3T/H,难以大规模处置含油污泥;(3)资源化利用价值总体偏低,尤其含油污泥中所含宝贵的矿物油资源被作为替代燃料(原煤)给烧掉了,资源浪费较大。

发明内容

针对上述问题,本发明旨在提供一种含油污泥资源化利用及无害化处理的装置及方法,通过改变现有水泥窑协同处置含油污泥的高温投加技术路线及现有油气开采行业的热脱附回收油及渣的处置技术路线,拟先利用水泥窑余热气体,并通过热脱附(热裂解)技术对含油污泥进行矿物油回收利用,然后再集成和耦合焙烧炉的水泥窑协同处置炉外炉技术,形成一种新的含油污泥的资源化利用及无害化处理方法,以充分利用水泥窑协同处置固废优势,实现资源化更充分、无害化更彻底的、技术经济相对更为理想的含油污泥处置方式。

本发明的技术方案如下:

一方面,提供一种含油污泥资源化利用及无害化处理的装置,包括入厂检测及分区贮存系统、预处理系统、热裂解系统、焙烧系统、水泥窑系统、气体汇合系统,所述气体汇合系统包括低温汇合气箱和高温汇合气箱;

所述入厂检测及分区贮存系统包括含油率检测装置、高含油污泥贮存装置、低含油污泥贮存装置,所述含油率检测装置用于检测入厂含油污泥的含油率,若入厂含油污泥的含油率大于等于5%,则将其贮存至所述高含油污泥贮存装置,若入厂含油污泥的含油率小于5%,则将其贮存至所述低含油污泥贮存装置;

所述预处理系统用于对含油污泥进行打散、破碎预处理;

所述热裂解系统包括进料装置一、热裂解炉、热裂解炉渣收集装置、炉渣有机质含量检测装置、分离器一、冷凝器、油水分离器、油收集装置、水收集装置,所述炉渣有机质含量检测装置用于检测所述热裂解炉渣收集装置中炉渣的有机质含量;所述进料装置一与所述热裂解炉的进料口相连,且所述进料装置一中的物料为预处理后的高含油污泥;所述热裂解炉的残渣输出端与所述热裂解炉渣收集装置相连,所述热裂解炉的油气输出端与所述分离器一相连,所述分离器一的物料分离出口与所述热裂解炉渣收集装置相连,所述分离器一的气体分离出口与所述冷凝器相连,所述冷凝器的冷凝液出口与所述油水分离器相连,所述油水分离器的出油口与所述油收集装置相连,所述油水分离器的出水口与所述水收集装置相连;

所述焙烧系统包括进料装置二、焙烧炉、换热器一、焙烧炉渣收集装置、沉降室、分离器二;所述进料装置二与所述焙烧炉的进料口相连,所述进料装置二中的物料为预处理后的低含油污泥和/或热裂解炉渣收集装置中有机质含量大于等于0.5%的炉渣;所述焙烧炉的残渣输出端与换热器一的输入端相连,所述换热器一的输出端与所述焙烧炉渣收集装置相连;所述焙烧炉的烟气输出端与所述沉降室相连,所述沉降室的烟气输出端与所述分离器二相连,所述沉降室和所述分离器二的物料输出端均与所述焙烧炉渣收集装置相连;

所述水泥窑系统包括生料系统、预热器、分解炉、回转窑、篦冷机、水泥熟料收集装置、窑头废气治理装置、窑尾废气治理装置,所述生料系统用于投加水泥原料与炉渣,所述炉渣为所述热裂解炉渣收集装置中有机质含量小于0.5%的炉渣和/或所述焙烧炉渣收集装置中的炉渣;所述热裂解炉的烟气输出端通过管道一与换热器二相连,所述换热二的输出端与所述低温汇合气箱的输入端相连,所述低温汇合气箱的输入端还与所述分离器二的烟气输出端相连,所述低温汇合气箱的输出端与所述篦冷机一段的输入端相连;所述热裂解炉的烟气输出端通过管道二与所述高温汇合气箱的输入端相连,所述高温汇合气箱的输入端还与所述篦冷机二段的输出端相连,所述篦冷机二段的输出端还与所述热裂解炉的烟气输入端相连,所述高温汇合气箱的输出端与所述焙烧炉的烟气输入端相连;所述冷凝器的不凝气出口与所述回转窑的输入端相连。

作为优选,所述热裂解炉内设置为微正压状态。

作为优选,所述冷凝器包括油冷凝器和蒸汽冷凝器,所述分离器一的气体分离出口与所述油冷凝器的输入端相连,所述油冷凝器的油分离出口与油收集装置相连,所述油冷凝器的蒸汽分离出口与所述蒸汽冷凝器相连,所述蒸汽冷凝器的不凝气与所述回转窑的输入端相连,所述蒸汽冷凝器的冷凝液与所述油水分离器相连。

作为优选,所述油水分离器的出水口与所述水收集装置之间还设有污水处理装置。

作为优选,还包括换热器三,所述换热器三用于对所述热裂解炉渣收集装置中有机质含量小于0.5%的炉渣进行热交换。

作为优选,所述焙烧炉包括依次相连的烘干段、干燥脱水段、高温焙烧段,所述烘干段靠近所述焙烧炉的输入端,所述高温焙烧段靠近所述焙烧炉的输出端。

作为优选,所述烘干段的气流温度为120-150℃,所述烘干段的物料温度为30-100℃;所述干燥脱水段的气流温度为150-300℃,所述干燥脱水段的物料温度为100-300℃;所述高温焙烧段的气流温度为400-600℃,所述高温焙烧段的物料温度为300-400℃。

另一方面,还提供一种含油污泥资源化利用及无害化处理的方法,包括以下步骤:

开启水泥窑系统,利用所述水泥窑系统的余热气体为热裂解系统和焙烧系统提供热源;

对入厂的含油污泥进行含油率检测,若所述含油污泥的含油率大于等于5%,则将其作为高含油污泥贮存至高含油污泥贮存区,若所述含油污泥的含油率小于5%,则将其作为低含油污泥贮存至低含油污泥贮存区;

对所述高含油污泥和所述低含油污泥分别进行打散破碎预处理;

对于预处理后的高含油污泥:计量称重后投入热裂解炉进行热裂解处理,对热裂解后的油气进行分离处理,分离出的炉渣与热裂解后的炉渣一起进行有机质含量检测,将有机质含量小于0.5%的炉渣经热交换后投入水泥窑生料系统中;对分离出的油气进行冷凝分离处理,处理后的不凝气进入水泥窑系统中的回转窑中,分离出的水收集到水收集装置中,分离出的油收集到油收集装置中;

对于预处理后的低含油污泥和热裂解后有机质含量大于等于0.5%的炉渣:计量称重后投入焙烧炉进行焙烧处理,对焙烧后的炉渣进行热交换处理;将焙烧后的烟气依次输送至沉降室和分离器二进行沉降分离处理,分离出的炉渣与热交换后的炉渣一起投入水泥窑生料中;分离出的气体进入低温汇合气箱中;

当焙烧炉未打开时,热裂解后的烟气经热交换后进入低温汇合气箱中,然后输送至篦冷机一段;当焙烧炉打开时,热裂解后的烟气进入高温汇合气箱中,与篦冷机二段的气体混合为所述焙烧炉提供热源。

作为优选,所述热裂解炉的热源包括400-450℃的高温富氧气体以及篦冷机二段的高温空气,所述篦冷机二段的高温空气温度为800-900℃。

作为优选,所述焙烧炉包括:

靠近所述焙烧炉输入端的烘干段,所述烘干段的气流温度为120-150℃,所述烘干段的物料温度为30-100℃;

与所述烘干段相邻的干燥脱水段,所述干燥脱水段的气流温度为150-300℃,所述干燥脱水段的物料温度为100-300℃;

与所述干燥脱水段相邻的高温焙烧段,所述高温焙烧段的气流温度为400-600℃,所述高温焙烧段的物料温度为300-400℃。

本发明的有益效果是:

(1)本发明既可以处理含油率较高、可经济回收油及资源化利用价值高的含油污泥,又可处理含油率较低、不能经济回收油及资源化利用价值偏低的含油污泥,如部分有机污染土等,具有物料适应范围广等特点。

(2)本发明对收集到的含油污泥,无论采用热裂解炉进行热裂解,还是通过焙烧炉进行氧化焚烧处理,均利用水泥厂余热气体,属于相对较便宜的热源(相比于天然气及柴油热源气体),且产生的不凝气体又进入水泥窑系统进行安全高效使用,降低了热耗成本。

(3)本发明对收集到的高含油污泥先通过热裂解回收油,该回收油可作为加工燃料油的原料以实现高附加值的资源化综合利用;经去掉有机质(含油)、挥发性物质及水分等预处理后的出炉渣则采取兜底的措施,将其作为替代原料,进入生料磨,随即再进入水泥窑进行协同处置,此举改变了传统的水泥窑协同处置含油污泥的高温投加点方式,实现了在水泥生料磨系统的处置固废,此举可大规模地无害化处理及资源化利用油基岩屑。

(4)本发明无害化彻底,具体的产生的有毒废气通过水泥窑篦冷机一段风机进入水泥窑系统中,使得有毒废气中的二噁英及有机废气等进一步高温氧化分解成CO

综上,本发明能够根据不同含油率污泥采取灵活切换技术路线,以最大限度提升资源化利用价值和降低无害化处理成本,确保项目投资收益最大化。

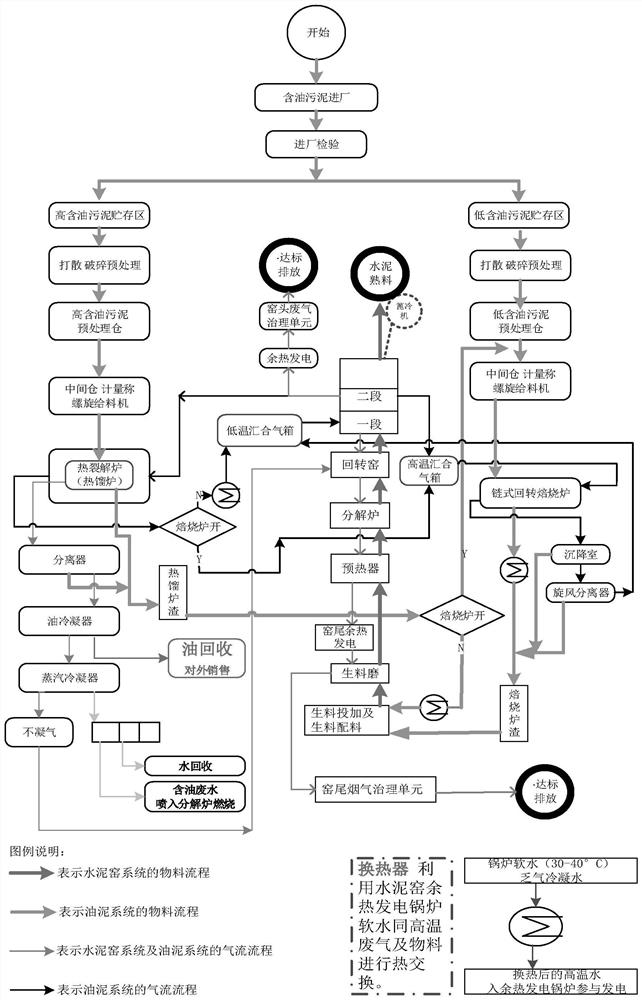

附图说明

为了更清楚地说明本发明实施例或现有技术中的技术方案,下面将对实施例或现有技术描述中所需要使用的附图作简单地介绍,显而易见地,下面描述中的附图仅仅是本发明的一些实施例,对于本领域普通技术人员来讲,在不付出创造性劳动性的前提下,还可以根据这些附图获得其他的附图。

图1为本发明含油污泥资源化利用及无害化处理的方法的流程示意图。

具体实施方式

下面结合附图和实施例对本发明进一步说明。需要说明的是,在不冲突的情况下,本申请中的实施例及实施例中的技术特征可以相互结合。需要指出的是,除非另有指明,本申请使用的所有技术和科学术语具有与本申请所属技术领域的普通技术人员通常理解的相同含义。本发明公开使用的“包括”或者“包含”等类似的词语意指出现该词前面的元件或者物件涵盖出现在该词后面列举的元件或者物件及其等同,而不排除其他元件或者物件。

一方面,本发明提供一种含油污泥资源化利用及无害化处理的装置,包括入厂检测及分区贮存系统、预处理系统、热裂解系统、焙烧系统、水泥窑系统、气体汇合系统,所述气体汇合系统包括低温汇合气箱和高温汇合气箱;

所述入厂检测及分区贮存系统包括含油率检测装置、高含油污泥贮存装置、低含油污泥贮存装置,所述含油率检测装置用于检测入厂含油污泥的含油率,若入厂含油污泥的含油率大于等于5%,则将其贮存至所述高含油污泥贮存装置,若入厂含油污泥的含油率小于5%,则将其贮存至所述低含油污泥贮存装置;

所述预处理系统用于对含油污泥进行打散、破碎预处理;

所述热裂解系统包括进料装置一、热裂解炉、热裂解炉渣收集装置、炉渣有机质含量检测装置、分离器一、冷凝器、油水分离器、油收集装置、水收集装置,所述炉渣有机质含量检测装置用于检测所述热裂解炉渣收集装置中炉渣的有机质含量;所述进料装置一与所述热裂解炉的进料口相连,且所述进料装置一中的物料为预处理后的高含油污泥;所述热裂解炉的残渣输出端与所述热裂解炉渣收集装置相连,所述热裂解炉的油气输出端与所述分离器一相连,所述分离器一的物料分离出口与所述热裂解炉渣收集装置相连,所述分离器一的气体分离出口与所述冷凝器相连,所述冷凝器的冷凝液出口与所述油水分离器相连,所述油水分离器的出油口与所述油收集装置相连,所述油水分离器的出水口与所述水收集装置相连;

所述焙烧系统包括进料装置二、焙烧炉、换热器一、焙烧炉渣收集装置、沉降室、分离器二;所述进料装置二与所述焙烧炉的进料口相连,所述进料装置二中的物料为预处理后的低含油污泥和/或热裂解炉渣收集装置中有机质含量大于等于0.5%的炉渣;所述焙烧炉的残渣输出端与换热器一的输入端相连,所述换热器一的输出端与所述焙烧炉渣收集装置相连;所述焙烧炉的烟气输出端与所述沉降室相连,所述沉降室的烟气输出端与所述分离器二相连,所述沉降室和所述分离器二的物料输出端均与所述焙烧炉渣收集装置相连;

所述水泥窑系统包括生料系统、预热器、分解炉、回转窑、篦冷机、水泥熟料收集装置、窑头废气治理装置、窑尾废气治理装置,所述生料系统包括生料投加及生料配料装置、生料磨装置,所述生料系统用于投加水泥原料与炉渣,所述炉渣为所述热裂解炉渣收集装置中有机质含量小于0.5%的炉渣和/或所述焙烧炉渣收集装置中的炉渣;所述热裂解炉的烟气输出端通过管道一与换热器二相连,所述换热二的输出端与所述低温汇合气箱的输入端相连,所述低温汇合气箱的输入端还与所述分离器二的烟气输出端相连,所述低温汇合气箱的输出端与所述篦冷机一段的输入端相连;所述热裂解炉的烟气输出端通过管道二与所述高温汇合气箱的输入端相连,所述高温汇合气箱的输入端还与所述篦冷机二段的输出端相连,所述篦冷机二段的输出端还与所述热裂解炉的烟气输入端相连,所述高温汇合气箱的输出端与所述焙烧炉的烟气输入端相连;所述冷凝器的不凝气出口与所述回转窑的输入端相连。

使用本发明时,对于预处理后的高含油污泥:将其计量称重后投入所述热裂解炉进行热裂解处理,对热裂解后的油气利用分离器一进行分离处理,分离出的炉渣与热裂解后的炉渣通过所述炉渣有机质含量检测装置进行有机质含量检测,将有机质含量小于0.5%的炉渣经热交换后投入水泥窑系统的生料投加及生料配料装置中;对分离出的油气利用所述冷凝器和所述油水分离器进行冷凝分离处理,处理后的不凝气进入水泥窑系统中的回转窑中,分离出的水收集到所述水收集装置中,分离出的油收集到所述油收集装置中。

对于预处理后的低含油污泥和热裂解后有机质含量大于等于0.5%的炉渣:将其计量称重后投入所述焙烧炉进行焙烧处理,对焙烧后的炉渣通过换热器一进行热交换处理;将焙烧后的烟气依次输送至所述沉降室和所述分离器二进行沉降分离处理,分离出的炉渣与热交换后的炉渣一起投入水泥窑系统的生料投加及生料配料装置中;分离出的气体进入低温汇合气箱中;当焙烧炉未打开时,热裂解后的烟气经热交换后进入低温汇合气箱中,然后输送至篦冷机一段;当焙烧炉打开时,热裂解后的烟气进入高温汇合气箱中,与篦冷机二段的气体混合为所述焙烧炉提供热源。本发明将热裂解和焙烧的炉渣作为替代原料投入至水泥窑生料系统中,此种水泥窑协同处置投料方式,可实现水泥窑大规模协同处置固体废物。

在一个具体的使用本发明的实施例中,所述热裂解炉内设置为微正压状态,如此能够杜绝出料时空气漏入,确保了系统运行的安全性。

在一个具体的实施例中,所述冷凝器包括油冷凝器和蒸汽冷凝器,所述分离器一的气体分离出口与所述油冷凝器的输入端相连,所述油冷凝器的油分离出口与油收集装置相连,所述油冷凝器的蒸汽分离出口与所述蒸汽冷凝器相连,所述蒸汽冷凝器的不凝气与所述回转窑的输入端相连,所述蒸汽冷凝器的冷凝液与所述油水分离器相连。所述油水分离器的出水口与所述水收集装置之间还设有污水处理装置。

在一个具体的实施例中,本发明所述的含油污泥资源化利用及无害化处理的装置还包括换热器三,所述换热器三用于对所述热裂解炉渣收集装置中有机质含量小于0.5%的炉渣进行热交换。

在一个具体的实施例中,所述焙烧炉包括依次相连的烘干段、干燥脱水段、高温焙烧段,所述烘干段靠近所述焙烧炉的输入端,所述高温焙烧段靠近所述焙烧炉的输出端。所述烘干段的气流温度为120-150℃,所述烘干段的物料温度为30-100℃;所述干燥脱水段的气流温度为150-300℃,所述干燥脱水段的物料温度为100-300℃;所述高温焙烧段的气流温度为400-600℃,所述高温焙烧段的物料温度为300-400℃。

另一方面,如图1所示,本发明还提供一种含油污泥资源化利用及无害化处理的方法,包括以下步骤:

(1)对含油污泥进行入厂检测及分区贮存

对入厂的含油污泥进行含油率检测,若所述含油污泥的含油率大于等于5%,则将其作为高含油污泥贮存至高含油污泥贮存区,若所述含油污泥的含油率小于5%,则将其作为低含油污泥贮存至低含油污泥贮存区。

(2)对含油污泥进行预处理

因含油污泥含有石块等杂物且呈团块状,为此,需配置预处理设备进行打散、破碎等预处理,以提高后续热裂解单元及焙烧单元热效率。在一个具体的实施例中,所述预处理的流程如下:通过叉车将含油污泥从贮存区取出,进入带悬挂料斗和仓壁振打装置的进料仓,然后通过板喂输送机输送到专用打散破碎设备,不论是高含油污泥,还是低含油污泥,均可采用同一套打散破碎预处理设备,破碎打散后进入各自的预处理仓,高含油污泥预处理后进入高含油污泥预处理产品仓,低含油污泥预处理后进入低含油污泥预处理产品仓。

(3)对高含油污泥进行热裂解及回收油处理

在一个具体的实施例中,高含油污泥预处理产品仓的出料端配置宽口链板输送机,通过链板输送机将物料输送到中间料仓,中间料仓配置悬挂料斗和仓壁振打装置,随后进入链板皮带秤。在本地控制柜和中控室,均可根据生产和质量控制需要调整进料量设定值,程序根据设定值自动调整皮带秤转速实现进料量的稳定控制。使用过程中所有设备均可实现本地启停、控制室手动启停和程序自动连锁启停功能,计量后的高含油污泥预处理产品通过螺旋给料机进入热裂解炉。

将热裂解炉内设置处于微正压状态,杜绝出料时空气漏入,确保系统运行的安全性。所述热裂解炉的所有高温区均来自水泥窑篦冷机二段约800-900℃的高温空气,通过调节高温热风门来保障热裂解炉反应器内的工作温度不低于350℃,使物料在最适宜的温度下脱附。高含油污泥进入热裂解炉反应器后,经过前段的加热、干燥实现水分蒸发,干燥后的含油物料在反应器中停留适当的时间,固相中的有机污染物(油)被脱附出来,脱附有机污染物后的热裂解炉残渣根据其有机质含量检测值的高低,进入不同的后续处理单元,具体的:若有机质含量大于等于0.5%,则进入步骤(4),与低含油污泥一起进行焙烧处理;若有机质含量小于0.5%,则通过锅炉软水换热器进行余热利用后,进入步骤(5)的水泥窑生料投加点。给所述热裂解炉提供热源的是400-450℃的高温富氧气体,在焙烧炉运行期间,其还与来自水泥窑篦冷机二段的800-900℃的高温空气在高温汇合气箱中进行汇合,然后进入焙烧炉系统加以利用;如果焙烧炉没有运行,该部分高温气体则通过换热器进行余热利用,然后进入低温汇合气箱,再回到篦冷机一段中。

所述换热器采用锅炉软水换热器进行余热利用,利用水泥厂余热发电系统的蒸汽做功后产生的乏汽在冷凝后形成循环使用的锅炉软水作为冷却介质,产生较高温度的锅炉软水进入窑头余热发电锅炉进行发电利用。

出热裂解炉的含尘气体首先进入旋风分离器实现料气固分离,出分离器的物料与热裂解炉渣汇合,出分离器的气体进入逆流管式冷凝塔,在塔底回收冷凝液将其注入油水分离器中进行油水分离,水分被分离出后进入污水处理系统中的污水处理器,分离出的油品则可以回收利用;不凝气体直接进入水泥窑系统的回转窑中进行烧处置。

可选地,冷凝液进入油水分离器后,在离心沉降作用下,油分上浮随刮油系统进入污油箱,分离排出的含油污水进入EPS油水分离器。EPS油水分离器在结构上集废水的预处理、油水分离以及后处理于一体。油水混合物经入流管进入到一段处理池中,在这里进行曝气,并对废水进行初次分离。在油水分离池中,经预处理的废水再次进行油水分离,提高了油水分离效率。在过滤池中设置有油吸附剂,废水经过该填料的吸附过滤,更进一步完善了油水的分离,出水全部进入污水处理器;含油废水则通过专用泵及喷枪雾化喷入分解炉内无害化处理。

(4)对低含油污泥进行焙烧处理

焙烧炉既可作为单独生产单元开机,又可与热裂解炉耦合运行;处理的对象一类来自步骤(3)中有机质含量大于等于0.5%的热裂解炉渣;另一类为含油率较低、不能经济回收油及资源化利用价值偏低的含油污泥,如含部分有机污染土及含油率小于5%的油泥等。

低含油污泥预处理产品仓的出料端配置宽口链板输送机,通过链板输送机,将物料输送到中间料仓,中间料仓也接纳来自热裂解炉渣(有机质含量大于等于0.5%),中间料仓配置悬挂料斗和仓壁振打装置,随后进入链板皮带秤。在本地控制柜和中控室,均可根据生产和质量控制需要调整进料量设定值,程序根据设定值自动调整皮带秤转速实现进料量的稳定控制。使用过程中所有设备均可实现本地启停、控制室手动启停和程序自动连锁启停功能,计量后的低含油污泥预处理产品通过螺旋给料机进入焙烧炉。

在一个具体的实施例中,所述焙烧炉在工艺上分为三段,第一段为“烘干段”,第二段为“干燥脱水段”,第三段为“高温焙烧段”。

可选地,所述烘干段为链条烘干段,所述链条烘干段通过扬料板及链条的协同作用让入窑物料形成料幕,增大与热气流接触面积,更大程度实现烘干;另外,炉内链条能对气流中粉尘进行捕捉,减少尾气治理段负荷;并对在炉中结块物料,进行打散作用。此段气流温度为120-150℃,物料温度为30-100℃。

出“链条烘干段”后物料进入“干燥脱水段”,物料在该段中不断翻滚,不断与热气流换热,不断进行烘干脱水(不仅脱去外在水分,而且还脱掉内在结晶水分);在烘干脱水的同时,也脱掉物料中低挥发性有机物。此段气流温度为150-300℃,物料温度为100-300℃。

出“干燥脱水段”后物料进入“高温焙烧段”,物料在该段中不断翻滚,不断与入炉高温混合富氧气体进行逆向混合接触换热,在此阶段气流温度为400-600℃,物料温度为300-400℃,物料在与高温富氧空气不断换热升温的同时,物料中所含的有机质被脱附出来氧化焚烧,以确保焙烧炉渣有机质含量小于0.5%,满足HJ662生料投加点质量要求,如环保需要,可通过调节风量、温度、投料量及链式回转炉转速,可进一步降低出炉渣的有机质含量;出炉物料进行冷却,冷却介质为:余热发电用软水,产生较高温度的水则进入窑头余热发电锅炉,出冷却器物料温度要求小于“环境温度+70℃”,随即进入步骤(5)的水泥生料投加。

出焙烧炉的废气先经过沉降室进行初步料气分离,随后再通过高效旋风分离器进行料气分离,从沉降室及高效旋风分离器分离出的物料与焙烧炉渣一起进入步骤(5)的水泥生料投加,以便进一步资源化综合利用。从高效旋风分离器出来的废气(含部分有机废气)在系统风机牵引下,进入水泥窑篦冷机一段风机入口,随后通过该风机牵引及加压作用,该废气穿过篦冷机一段的高温料层,且作为水泥窑二次风及三次风进入水泥窑及分解炉内进行高温氧化,废气中所含有机废气被高温氧化为CO

(5)炉渣在水泥生料系统投加,实现水泥窑协同处置

水泥生料投加点投加的物料一类为水泥石灰石及硅质原料等水泥原料,另一类为焙烧炉渣和/或热裂解炉渣(有机质含量小于0.5%)。上述炉渣在通过成分分析检测后,纳入水泥生料配料系统,在通过生料配料计量后,与水泥石灰石及硅质原料等水泥原料一起生料烘干粉磨,并经过水泥窑预热器系统各预热器干燥、预热和预烧,然后再进入水泥窑分解炉及水泥回转窑中进行无害化处理及资源化利用。在上述过程中,上述焙烧炉渣及热裂解炉渣中的SiO

综上所述,本发明能够通过热裂解技术路线回收油,结合焙烧技术路线去除含油污泥中的有机质,使得最终的炉渣能够在水泥生料系统投加,实现水泥窑协同处置大规模的含油污泥;另外,裂解和焙烧过程中产生的有毒废气能够通过篦冷机一段风机进入水泥窑系统中,利用水泥窑系统的预热器、脱硝系统及袋式除尘器等构成的混合炉气脱毒系统,进一步脱毒达到标准后排空。使用时,本发明可根据不同污泥含油率灵活切换技术路线,以最大限度提升资源化利用价值和降低无害化处理成本,确保项目投资收益最大化。

以上所述,仅是本发明的较佳实施例而已,并非对本发明作任何形式上的限制,虽然本发明已以较佳实施例揭露如上,然而并非用以限定本发明,任何熟悉本专业的技术人员,在不脱离本发明技术方案范围内,当可利用上述揭示的技术内容作出些许更动或修饰为等同变化的等效实施例,但凡是未脱离本发明技术方案的内容,依据本发明的技术实质对以上实施例所作的任何简单修改、等同变化与修饰,均仍属于本发明技术方案的范围内。

- 一种含油污泥资源化利用及无害化处理的装置及方法

- 一种电镀污泥和含油污泥的无害资源化利用的方法