线圈组件

文献发布时间:2023-06-19 11:54:11

本申请要求于2020年1月17日在韩国知识产权局提交的第10-2020-0006393号韩国专利申请的优先权的权益,该韩国专利申请的全部公开内容出于所有目的通过引用被包含于此。

技术领域

本公开涉及一种线圈组件。

背景技术

线圈组件的示例是使用缠绕线圈的缠绕线圈组件。

缠绕线圈通过将其表面上形成有绝缘涂层的金属线缠绕两次或更多次来形成缠绕部(第一次处理)。当完成第一次处理时,金属线的两端分别从缠绕部的两端彼此平行地延伸。第一次处理的金属线的两端在与其延伸的方向垂直的方向上弯曲(第二次处理,成形工艺)。

由于上述成形工艺的外力,缠绕部的最外匝与金属线的两端之间的绝缘涂层可能会损坏,并且缠绕部的金属线可能会在相应的区域内向外暴露。

发明内容

本公开的一方面在于提供一种可减少泄漏电流的线圈组件。

根据本公开的一方面,一种线圈组件包括:缠绕线圈,具有缠绕部和引出部,所述缠绕部包括至少一匝,所述引出部从所述缠绕部的端部延伸,以与所述缠绕部一起形成间隔空间,所述缠绕线圈通过金属线形成,所述金属线的表面上设置有绝缘涂覆部;主体,将所述缠绕线圈嵌入其中并且包括磁性粉末颗粒和绝缘树脂;以及绝缘层,设置在形成所述间隔空间的所述缠绕部的表面和所述引出部的表面中的至少一个表面上。

根据本公开的一方面,一种线圈组件包括:缠绕线圈,包括金属线,所述金属线的表面上设置有绝缘涂覆部,并且所述缠绕线圈具有缠绕部和引出部,所述缠绕部具有至少一匝,所述引出部从所述缠绕部的端部延伸以与所述缠绕部一起提供间隔空间;主体,包括磁性金属粉末颗粒和绝缘树脂,并且将所述缠绕线圈嵌入其中;以及绝缘层,设置在所述金属线的从所述绝缘涂覆部暴露的暴露表面上,并且面对所述间隔空间。

附图说明

通过下面结合附图进行的详细描述,本公开的以上和其他方面、特征和优点将被更清楚地理解。

图1是根据本公开的第一实施例的线圈组件的示意图。

图2是图1的平面图。

图3是沿着图2中的线I-I'截取的截面图。

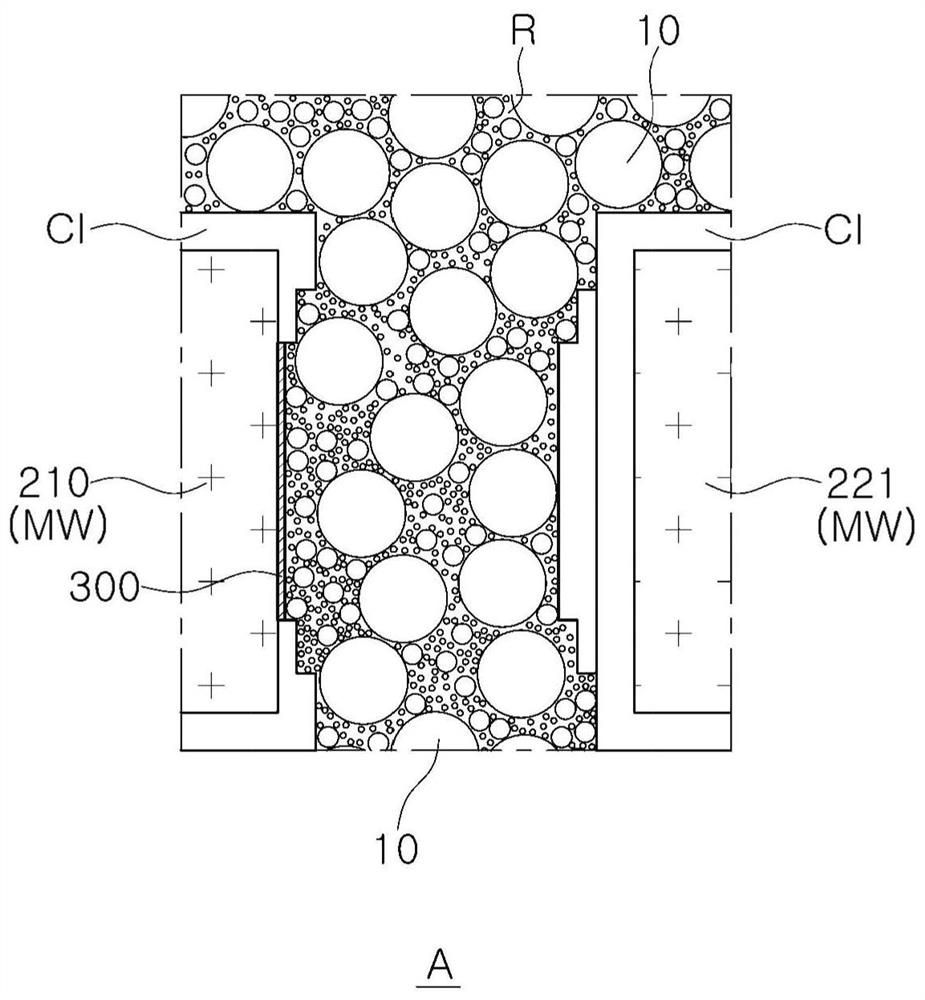

图4是图3的A部分的放大图。

图5示出了绝缘层的变型示例并且图5中的A'部分的放大图对应于图4。

图6是根据本公开的第二实施例的线圈组件的示意图并且对应于图2。

图7是图6的B部分的放大图。

图8是沿着图6中的线II-II'截取的截面图。

图9是图8的D部分的放大图。

图10是根据本公开的第三实施例的线圈组件的示意图并且对应于图2。

图11是图10的E部分的放大图。

图12是沿着图10的线III-III'截取的截面图。

图13是图12的F部分的放大图。

具体实施方式

在本公开的描述中使用的术语用于描述具体实施例,并且不意在限制本公开。除非另有说明,否则单数术语包括复数形式。本公开的描述中的术语“包括”、“包含”、“被构造为……”等用于指示特征、数量、步骤、操作、元件、部件或它们的组合的存在,而不排除组合或添加一个或更多个其他特征、数量、步骤、操作、元件、部件或它们的组合的可能性。此外,术语“设置在……上”、“定位在……上”等可指示元件定位在对象上方或对象下方,而并不一定仅意味着元件相对于重力方向定位在对象上方。

术语“结合到”、“组合到”等不仅可指示元件彼此直接且物理地接触,而且可包括另一元件插入在元件之间使得元件也与另一元件接触的构造。

附图中示出的元件的尺寸和厚度作为示例示出以便于描述,并且本公开不限于此。

在附图中,L方向是第一方向或长度(纵向)方向,W方向是第二方向或宽度方向,T方向是第三方向或厚度方向。

在下文中,将参照附图详细地描述根据本公开的示例实施例的线圈组件。参照附图,相同或相应的组件可由相同的附图标记表示,并且将省略重复的描述。

在电子装置中,可使用各种类型的电子组件,并且可在电子组件之间使用各种类型的线圈组件,以去除噪声或者出于其他目的。

换句话说,在电子装置中,线圈组件可用作功率电感器、高频(HF)电感器、普通磁珠、高频(GHz)磁珠、共模滤波器等。

图1是根据本公开的第一实施例的线圈组件的示意图。图2是图1的平面图。图3是沿着图2中的线I-I'截取的截面图。图4是图3的A部分的放大图。图5示出了绝缘层的变型示例并且图5中的A'部分的放大图对应于图4。在图2中,为了本公开的描述,组件的一部分被明显地示出。

参照图1至图5,根据示例实施例的线圈组件1000包括主体100、缠绕线圈200、绝缘层300以及外电极400和500。

主体100可形成线圈组件1000的外部,并且可将缠绕线圈200嵌入其中。

主体100可形成为总体上具有六面体形状。

基于图1,主体100具有在长度方向L上彼此相对的第一表面和第二表面、在宽度方向W上彼此相对的第三表面和第四表面以及在厚度方向T上彼此相对的第五表面和第六表面。主体100的第一表面至第四表面中的每个可对应于主体100的连接主体100的第五表面和第六表面的壁表面。在下文中,主体100的两个端表面可分别指主体100的第一表面和第二表面,主体100的两个侧表面可分别指主体100的第三表面和第四表面,主体100的一个表面和另一表面(两个主表面)可分别指主体100的第六表面和第五表面。

主体100可形成为使得线圈组件1000(包括稍后将描述的外电极400和500)具有2.0mm的长度、1.2mm的宽度和0.65mm的厚度,但不限于此。

主体100包括磁性粉末颗粒10和绝缘树脂R。作为示例,主体100可以通过将具有磁性粉末颗粒10设置在绝缘树脂R中的结构的磁性复合片层压在稍后将描述的缠绕线圈200上而形成。作为另一示例,主体100可通过将缠绕线圈200放置在模具中并且使用包括磁性粉末颗粒10和绝缘树脂R的磁性复合材料填充该模具来形成。在上述示例中,主体100的芯C可通过使用磁性复合片或磁性复合材料填充稍后将描述的缠绕线圈200的缠绕部210的空的空间来形成,但是形成芯C的方法不限于此。

磁性粉末颗粒10可以是铁氧体粉末颗粒或磁性金属粉末颗粒。

铁氧体粉末颗粒的示例可包括如下铁氧体中的一种或更多种:尖晶石型铁氧体(诸如Mg-Zn基铁氧体、Mn-Zn基铁氧体、Mn-Mg基铁氧体、Cu-Zn基铁氧体、Mg-Mn-Sr基铁氧体、Ni-Zn基铁氧体等)、六角铁氧体(诸如Ba-Zn基铁氧体、Ba-Mg基铁氧体、Ba-Ni基铁氧体、Ba-Co基铁氧体、Ba-Ni-Co基铁氧体等)、石榴石型铁氧体(诸如Y基铁氧体等)和Li基铁氧体。

磁性金属粉末颗粒可包括选自由铁(Fe)、硅(Si)、铬(Cr)、钴(Co)、钼(Mo)、铝(Al)、铌(Nb)、铜(Cu)和镍(Ni)组成的组中的一种或更多种。例如,磁性金属粉末颗粒可以包括如下粉末中的一种或更多种:纯铁粉末、Fe-Si基合金粉末、Fe-Si-Al基合金粉末、Fe-Ni基合金粉末、Fe-Ni-Mo基合金粉末、Fe-Ni-Mo-Cu基合金粉末、Fe-Co基合金粉末、Fe-Ni-Co基合金粉末、Fe-Cr基合金粉末、Fe-Cr-Si基合金粉末、Fe-Si-Cu-Nb基合金粉末、Fe-Ni-Cr基合金粉末和Fe-Cr-Al基合金粉末。

在下文中,将假设磁性粉末颗粒10是磁性金属粉末颗粒,但是本公开不限于此。

磁性金属粉末颗粒可以是非晶态或晶态。例如,磁性金属粉末颗粒可以是Fe-Si-B-Cr基非晶合金粉末,但不限于此。

磁性金属粉末颗粒10中的每个可具有大约0.1μm至50μm的平均直径,但不限于此。

磁性金属粉末颗粒10可包括形成在其表面上的绝缘涂层。由于磁性金属粉末颗粒10本身可具有导电性,因此绝缘涂层可围绕磁性金属粉末颗粒10的表面以防止磁性金属粉末颗粒10短路。绝缘涂层可按照单一形式或组合形式包括环氧树脂、聚酰亚胺、液晶聚合物等,但不限于此。例如,绝缘涂层的材料和形成方法可以变化,只要可通过电绝缘材料在磁性金属粉末颗粒10的表面上形成绝缘涂层即可。

主体100可包括两种或更多种类型的磁性金属粉末颗粒10。在这种情况下,术语“不同类型的磁性金属粉末颗粒”是指磁性粉末颗粒通过直径、组成、结晶度和形状而彼此区分。在图4中,主体100被示出为包括具有彼此不同的颗粒尺寸分布的三种类型的磁性金属粉末颗粒10(三峰)。然而,由于这仅仅是说明性的,主体100可包括具有彼此不同的颗粒尺寸分布的两种类型的磁性金属粉末颗粒10(双峰)。由于主体100包括具有彼此不同的颗粒尺寸分布的两种或更多种类型的磁性金属粉末颗粒10,因此基于具有相同体积的主体100,可增加主体100中的磁性金属粉末颗粒10的体积(填充率增加)。

绝缘树脂R可按照单一形式或组合形式包括环氧树脂、聚酰亚胺、液晶聚合物等,但不限于此。

缠绕线圈200嵌入主体100中以呈现线圈组件的特性。例如,当根据本实施例的线圈组件1000用作功率电感器时,缠绕线圈200可用于通过将电场存储为磁场并且维持输出电压来稳定电子装置的电源。

缠绕线圈200包括缠绕部210(空心线圈)以及引出部221和222,引出部221和222分别从缠绕部210的两端延伸以暴露于主体100的第一表面和第二表面。

缠绕部210可通过按照螺旋形状缠绕金属线MW(诸如表面覆盖有绝缘涂覆部CI的铜线)而形成。结果,缠绕部210的每匝具有覆盖有绝缘涂覆部CI的形式。缠绕部210可包括至少一层。缠绕部210的每层形成为具有平面螺旋形状,并且可具有至少一匝。

引出部221和222分别从缠绕部210的两个端部延伸,以分别暴露于主体100的第一表面和第二表面。引出部221和222可与缠绕部210一体化。缠绕部210以及引出部221和222可使用涂覆有绝缘涂覆部CI的金属线MW彼此一体化。引出部221和222可以是涂覆有绝缘涂覆部CI的金属线MW的两个端部。

在缠绕线圈应用于缠绕线圈组件的情况下,可通过缠绕机缠绕具有绝缘涂覆表面的金属线,以形成具有至少一匝的缠绕部(第一次处理)。第一次处理的金属线可具有两个端部,该两个端部分别从缠绕部的最外匝延伸并且在基本相同的方向上彼此平行地延伸。当其中金属线的两个端部彼此平行地设置的缠绕线圈嵌入主体中时,缠绕线圈的第一引出部和第二引出部两者可暴露在主体的一个表面上。因此,可执行增大第一次处理的金属线的端部二者之间的距离的工艺,以将缠绕线圈的第一引出部和第二引出部分别暴露于主体的彼此相对的两个表面(第二次处理,成形工艺)。

在第二次处理中,由于外力在金属线的两个端部彼此相对的方向上施加到金属线的两个端部,因此设置为彼此接触的缠绕部的最外匝的一个区域和金属线的两个端部的每个的一个区域被彼此分开。然而,在该工艺中,缠绕部的最外匝的一个区域和/或金属线的两个端部中的每个的一个区域的绝缘涂覆部可能被损坏,从而使金属线暴露于外部实体。在绝缘涂覆部损坏的情况下,当围绕缠绕线圈的主体包括导电磁性金属粉末颗粒时,可能产生泄漏电流,从而使组件特性劣化。

在本实施例中,为了解决上述问题,在形成间隔空间S的缠绕部210的表面以及引出部221和222的表面中的至少一个表面上设置绝缘层300。例如,由于金属线MW可露出于间隔空间S,因此可在形成间隔空间的缠绕部210的表面以及引出部221和222的表面中的至少一个表面上设置绝缘层,以防止金属线MW与磁性金属粉末颗粒10直接接触。

在本说明书中,“缠绕部210与第一引出部221之间的间隔空间S”可以指:例如基于长度-宽度方向(L-W)上的截面,通过在缠绕部210与第一引出部221之间的接触点上的缠绕部210和第一引出部中的每个的切线以及以接触点为中心的圆形成的圆扇形区域(circular sector),并且该圆的半径对应于多个磁性金属粉末颗粒中具有最大直径的磁性金属粉末颗粒的平均直径,例如,当具有最大直径的磁性金属粉末颗粒10的D

上述含义也可应用于缠绕部210与第二引出部222之间的间隔空间S。在下文中,将在着重于缠绕部210与第一引出部221之间的间隔空间S的同时给出描述,但是该描述将等效地应用于缠绕部210与第二引出部222之间的间隔空间S。

绝缘层300可包括设置在金属线MW的暴露于间隔空间S的表面上的金属氧化物层。金属氧化物层可通过在形成第二次处理的缠绕线圈200的间隔空间S的缠绕部210的表面和第一引出部221的表面中的至少一个表面上形成具有电绝缘性的金属氧化物层来形成。所包含的金属(或金属离子)的类型和金属氧化物层的形成方法不受限制,只要其具有电绝缘性并且包括金属即可。在一个示例中,绝缘层300的厚度可小于绝缘涂覆部CI的厚度,但是厚度关系不限于此。在一个示例中,绝缘层300和绝缘涂覆部CI可通过不同的绝缘材料制成,但是用于形成绝缘层300和绝缘涂覆部CI的材料不限于此。作为非限制性示例,当金属线MW是铜线时,金属氧化物层可以是氧化铜层,并且氧化铜层可通过使所暴露的铜线的暴露表面氧化来形成。在这种情况下,与执行附加金属氧化物层的情况相比,可简化工艺,并且因为金属线MW和金属氧化物层包括相同的金属,因此可增加金属线MW和金属氧化物层之间的结合力。另外,金属氧化物层可选择性地仅形成在金属线MW的暴露表面上。虽然在附图中未示出,但是当通过另一种方法(而不是金属线MW的暴露表面的氧化处理)形成金属氧化物层时,金属氧化物层310不仅可延伸到金属线MW的暴露表面,而且可向上延伸到绝缘涂覆部CI的至少一部分。

参照图5,应用于变型示例的绝缘层300还可包括金属氧化物层310和树脂绝缘层320。在金属氧化物层310中可能发生破裂而产生泄漏电流。在本变型示例中,在形成金属氧化物层310之后,可在金属氧化物层310上另外形成树脂绝缘层320,以更可靠地防止泄漏电流。树脂绝缘层320可通过在形成缠绕线圈200(在其上执行形成金属氧化物层310的工艺)的间隔空间S的缠绕部210的表面和第一引出部221的表面中的一个表面上施加用于形成树脂绝缘层的绝缘树脂或形成绝缘树脂的层来形成。树脂绝缘层320可包括与包括在主体100中的绝缘树脂R相同的树脂,但是本公开的范围不限于此。当树脂绝缘层320包括与包括在主体100中的绝缘树脂R相同的树脂时,可提高主体100与缠绕线圈200之间的结合力。

外电极400和500设置在主体100的第一表面和第二表面上,以分别与引出部221和222接触并且连接到引出部221和222。具体地,第一外电极400设置在主体100的第一表面上以连接到第一引出部221,第二外电极500设置在主体100的第二表面上以连接到第二引出部222。

外电极400和500中的每个可通过诸如铜(Cu)、铝(Al)、银(Ag)、锡(Sn)、金(Au)、镍(Ni)、铅(Pb)、铬(Cr)、钛(Ti)或它们的合金的导电材料形成,但是其材料不限于此。

外电极400和500中的每个可形成为具有单层结构或多层结构。例如,第一外电极400可包括包含铜(Cu)的第一层、设置在第一层上并且包含镍(Ni)的第二层以及设置在第二层上并且包含锡(Sn)的第三层。第一层至第三层中的每个可通过电镀形成,但是其形成方法不限于此。外电极400和500中的每个可包括导电树脂层和电镀层。导电树脂层可通过施加并固化包含包括银(Ag)和/或铜(Cu)的导电粉末颗粒以及诸如环氧树脂的绝缘树脂等的导电膏来形成。

图6是根据本公开的第二实施例的线圈组件的示意图并且对应于图2。图7是图6的B部分的放大图。图8是沿着图6中的线II-II'截取的截面图。图9是图8的D部分的放大图。

参照图1至图5以及图6至图9,当将根据本实施例的线圈组件2000与根据第一实施例的线圈组件1000进行比较时,绝缘层300的位置彼此不同。因此,在本实施例的描述中,将在着重于绝缘层300的位置的同时给出描述。第一实施例的描述将等效地或类似地应用于本实施例的其它组件。

参照图6至图9,绝缘层300设置为围绕包括间隔空间S的缠绕线圈200的表面。例如,绝缘层300插入在缠绕线圈200的所有表面与主体100之间。绝缘层300可通过将其上完成第二次处理的缠绕线圈200浸渍在液体绝缘树脂中而形成,但是本公开的范围不限于此。绝缘层300可包括与主体100的绝缘树脂R相同的树脂,但是本公开的范围不限于此。当绝缘层300和主体100包括相同的树脂时,可提高绝缘层300和主体100之间的结合力。

在缠绕线圈200中,在第一次处理和/或第二次处理期间,金属线MW也可在除了其中形成间隔空间S的区域之外的区域中暴露于外部实体。在本实施例中,绝缘层300可形成为围绕缠绕线圈200的所有表面,以进一步提高减少泄露电流效果。此外,在本实施例的情况下,可通过更简单的方法形成绝缘层300。

图10是根据本公开的第三实施例的线圈组件的示意图并且对应于图2。图11是图10的E部分的放大图。图12是沿着图10的线III-III'截取的截面图。图13是图12的F部分的放大图。

参照图1至图5以及图10至图13,当将根据本实施例的线圈组件3000与根据第一实施例的线圈组件1000进行比较时,主体100彼此不同。因此,在本实施例的描述中,将在着重于主体100的同时给出描述。第一实施例的描述将等效地或类似地应用于本实施例的其它组件。

参照图10至图13,主体100具有低密度部110和高密度部120,低密度部110填充间隔空间S,高密度部120设置在低密度部110的外部并且与低密度部110相比具有更高密度的磁性粉末颗粒。

低密度部110和高密度部120可通过例如在使用低密度部形成材料填充第二次处理的缠绕线圈200的缠绕部210与引出部221和222之间的间隔空间之后,在缠绕线圈的上部和下部上形成高密度部形成材料来形成。低密度部形成材料和高密度部形成材料可分别包括相同的可固化绝缘树脂和/或不同的可固化绝缘树脂,并且可以是磁性金属粉末颗粒的填充率不同的第一磁性复合树脂和第二磁性复合树脂。第一磁性复合树脂(低密度部形成材料)的磁性金属粉末颗粒10的填充率比第二磁性复合树脂(高密度部形成材料)的磁性金属粉末颗粒10的填充率低。因此,第一磁性复合树脂中的金属磁性粉末颗粒10的密度可低于第二磁性复合树脂(高密度部形成材料)中的金属磁性粉末颗粒10的密度,并且高密度部形成材料可以是包括第二磁性复合树脂的磁性复合片。在上述示例中,当包括在低密度部形成材料和高密度部形成材料中的每个中的绝缘树脂是相同的树脂或能够彼此交联的可固化树脂时,主体100的低密度部110和高密度部120可彼此一体化,因此,边界可以不可见地形成。

作为另一示例,低密度部形成材料可不包括磁性金属粉末颗粒10,并且仅高密度部形成材料可包括磁性金属粉末颗粒10。在这种情况下,可防止包括在高密度部形成材料中的磁性金属粉末颗粒10在将高密度部形成材料层压和固化在缠绕线圈200的上部和下部上的过程中流入间隔空间中。当低密度部形成材料包括绝缘树脂时,包括在低密度部形成材料中的绝缘树脂可具有比包括在高密度部形成材料中的绝缘树脂的固化温度低的熔点。包括在低密度部形成材料中的绝缘树脂可以是例如蜡(熔点低于包括在高密度部形成材料中的环氧树脂的固化温度),但是本公开的范围不限于此。包括在低密度部形成材料中的绝缘树脂可以在形成主体100的固化过程中熔融,以在从间隔空间S朝向主体100的表面的方向上降低浓度(密度)。

在上述示例中,当低密度部形成材料是液体材料时,由于低密度部形成材料(液体材料)的表面张力,设置在间隔空间中的低密度部形成材料可在朝向缠绕部210与第一引出部221之间的接触点的方向上具有向内弯曲的形状。因此,如图11中所示,填充间隔空间S的低密度部110可具有在朝向缠绕部210与第一引出部221之间的接触点的方向上向内弯曲的形状。另外,如图13中所示,低密度部110的中央部也可朝向间隔空间S的厚度方向的中央凹陷。

在图11和图13中,低密度部110被示出为不包括磁性金属粉末颗粒10。然而,这仅仅是为了便于描述和理解本公开而示例说明的。因此,本公开的范围不限于图11和图13中所示的低密度部110的示例。

在根据本实施例的线圈组件3000中,具有相对低密度的磁性金属粉末颗粒10的低密度部110可填充缠绕部210与引出部221和222之间的间隔空间(其中产生泄露电流的可能性高),以减少泄露电流。

如上所述,根据示例实施例,可减少线圈组件的泄漏电流。

虽然上面已经示出和描述了示例实施例,但是对于本领域技术人员来说将显而易见的是,在不脱离由所附权利要求限定的本公开的范围的情况下,可进行变型和改变。

- 线圈组件、具有该线圈组件的板及制造该线圈组件的方法

- 模块化线圈板、其线圈组件及包含该线圈板或线圈组件的平面变压器