一种基于油压监测的油泵定期轮换控制系统及方法

文献发布时间:2023-06-19 11:55:48

技术领域

本发明属于火电站自动控制技术领域,具体涉及一种基于油压监测的油泵定期轮换控制系统及方法。

背景技术

目前,我国火电机组配置大量辅机,如锅炉送风机、引风机、给水泵、磨煤机等,此类辅机均配置油泵供其润滑及冷却。为了增加油泵的可用性,避免油泵故障导致辅机停运,一般均配置两台油泵,如:送风机油泵A、送风机油泵B,送风机运行前需油泵连续运行且需出口压力不低于安全值,以保证送风机系统稳定运行。

在机组运行期间,各辅机处于工作状态,其附属两台油泵一台连续运行,一台停机备用。在某台油泵连续运行一段时间后,需操作员手动启动停运的油泵,待其运行正常后在停运之前一直运行的油泵,且需在整个切换过程中避免油压低于安全值。为了减少操作员工作量及操作风险,故设计一种基于油压监测的油泵定期轮换控制系统,安全可靠地自动完成油泵定期轮换控制,保证切换过程中油压稳定,提高系统安全性。

发明内容

本发明提供了一种基于油压监测的油泵定期轮换控制系统及方法,切换过程中监视油压信号,安全可靠地自动完成油泵定期轮换控制。

本发明采用以下技术方案来实现:

一种基于油压监测的油泵定期轮换控制系统,包括油泵A、逆止阀A、油泵B、逆止阀B、油泵出口管道、油压测量装置以及定期切换控制器;其中,油泵A的出口和油泵B的出口分别通过逆止阀A和逆止阀B连通至油泵出口管道的进口,油压测量装置用于测量油泵出口管道的压力,其输出端连接至定期切换控制器的输入端,定期切换控制器的输出端分别连接至油泵A和油泵B的控制端。

本发明进一步的改进在于,还包括报警及显示单元,其与定期切换控制器连接。

本发明进一步的改进在于,报警及显示单元为基于油压监测的油泵定期轮换控制系统的人机界面,其操作面板显示定期切换控制器输出的状态及报警信号,具体有如下信号:“A切换至B进行中”、“B切换至A进行中”、“再次启动,报警”、“超时报警”、“A运行中”、“B运行中”、“上轮切换完成”、“倒计时剩余时间”。

本发明进一步的改进在于,报警及显示单元采用通用型工业显示操作面板。

本发明进一步的改进在于,油压测量装置为压力变送表。

一种基于油压监测的油泵定期轮换控制方法,该方法基于所述的一种基于油压监测的油泵定期轮换控制系统,包括:

定期切换控制器接受油压测量装置的油压信号,在切换过程中监视油压信号,实现安全可靠的设备轮换;定期切换控制器的输出端接入油泵A、油泵B,参与油泵的启停控制。

本发明进一步的改进在于,定期切换控制器在控制过程中监视油压测量装置接入的油压信号,在油泵切换过程中启动至两台油泵运行时,监视两台油泵均运行期间压力值是否大于切换初期压力值,若两台油泵均运行期间压力值大于切换初期压力值方进行后续操作:停原运行油泵;停原运行油泵后压力值信号低于a1,a1为压力报警值,则再次发出“启动”指令至已停的油泵,同时定期切换控制器(7)发出“再次启动报警”信号至报警及显示单元。

本发明至少具有如下有益的技术效果:

本发明通过定期切换控制器实时监视油压测量装置测量的油压信号,安全可靠地自动完成油泵定期轮换控制。可减少操作员工作量及操作风险,在切换过程无需人为干预,保证切换过程中油压稳定,提高系统安全性,实用价值显著。

附图说明

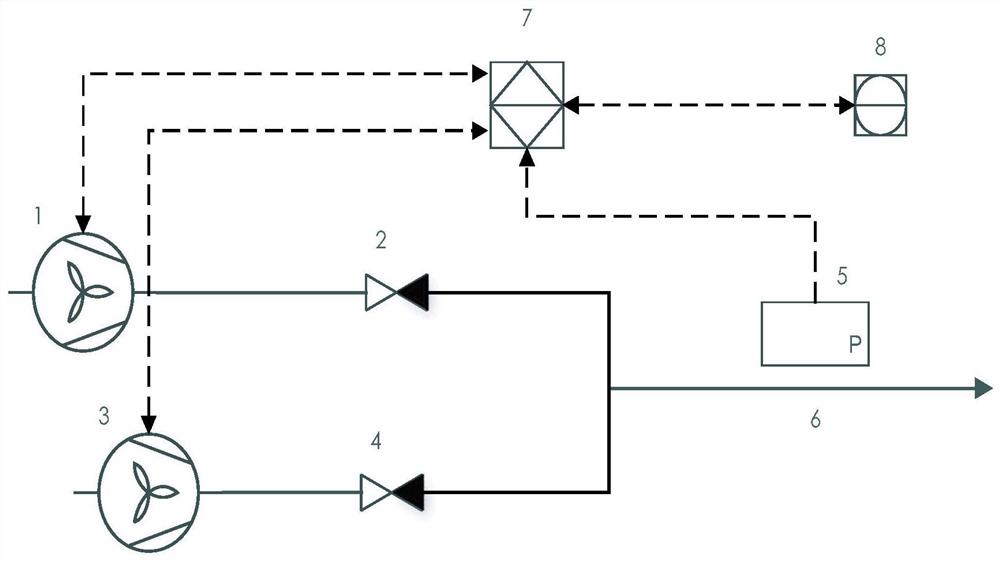

图1为本发明一种基于油压监测的油泵定期轮换控制系统及方法的示意图。

附图标记说明:

1、油泵A,2、逆止阀A,3、油泵B,4、逆止阀B,5、油泵出口管道,6、油压测量装置,7、定期切换控制器,8、报警及显示单元。

具体实施方式

下面结合附图对本发明做进一步详细描述:

如附图所示,本发明提供的一种基于油压监测的油泵定期轮换控制系统,包括油泵A1、逆止阀A2、油泵B3、逆止阀B4、油泵出口管道5、油压测量装置6、定期切换控制器7以及报警及显示单元8。

其中,油泵A1、油泵B3出口各配置逆止阀A2、逆止阀B4,油压测量装置6设置在油泵出口管道5上。油泵A1、油泵B3的状态信号如运行、停止状态,电流信号接入定期切换控制器7,油压测量装置6测量的油压信号也接入定期切换控制器7。定期切换控制器7的输出端油泵A1、油泵B2,参与油泵的启停控制。

定期切换控制器7的输入端连接至系统配置报警及显示单元8的输出端,系统配置报警及显示单元8的输入端连接至定期切换控制器7的输入端。

报警及显示单元8为一种基于油压监测的油泵定期轮换控制系统的人机界面。可在报警及显示单元进行系统“投入”、“切除”操作及进行“切换设定时间”设定操作。其操作面板显示定期切换控制器7输出的状态及报警信号,具体有如下信号:“A切换至B进行中”、“B切换至A进行中”、“再次启动,报警”、“超时报警”、“A运行中”、“B运行中”、“上轮切换完成”、“倒计时剩余时间”。操作员在报警及显示单元8的操作面板上可设置定期切换时间,并可进行系统投入、切除、报警确认操作。同时报警及显示单元8的操作面板可显示接受到的定期轮换控制器7输出的状态及报警信号。报警及显示单元8可采用通用型工业显示操作面板(General industrial touch panel)。其特征是使用范围广泛,通用性强,文本显示一目了然,操作简便实用,从而在工业控制方面得到广泛的应用。国外不少PLC生产厂家均推出与其PLC配套的显示操作面板,如SIEMENS、AB等。另外还有一些厂家也生产出通用型工业显示操作面板,如EFA公司的FLY系列,HITECH公司的PWS系列。

油压测量装置6为压力变送表。压力变送器是一种将压力变量转换为可传送的标准化输出信号的仪表,主要用于工业过程压力参数的测量和控制。油压测量装置6用于监测管道油压,并将测量得到的油压信号作为输出端侧量的压力信号连接至定期切换控制器7的输入端。

定期切换控制器7接受油压测量装置6的油压信号,在切换过程中监视油压信号,实现安全可靠的设备轮换。定期切换控制器7的输出端接入油泵A1、油泵B2,参与油泵的启停控制。定期切换控制器7,在油泵切换过程中启动至两台油泵运行时,监视两台油泵均运行期间压力值是否大于切换初期压力值;若两台油泵均运行期间压力值大于切换初期压力值方进行后续操作:停原运行油泵。定期切换控制器7,监视压力值,若在油泵切换过程中停原运行油泵后压力值信号低于a1(a1为压力报警值,为可调整定参数),则再次发出“启动”指令至已停的油泵,同时定期切换控制器7发出“再次启动报警”信号至报警及显示单元8。定期切换控制器7可由可编程逻辑控制器PLC实现,如施耐德Modicon M580;也可由分散控制系统DCS的微控制单元实现,如Emerson艾默生DCS的Ovation OCR1100控制器。定期切换控制器7其创新点已全部记载在本权利要求书中,其中所涉及的软件及程序均为现有技术。

上述两台油泵配置为一台运行、一台停用备用。当一台油泵长期运行时,可由本专利所描述一种基于油压监测的油泵定期轮换控制系统实现运行设备及备用设备的切换。

定期切换控制器7在切换过程中监视油压测量装置6测量的油压信号,若信号正常时继续执行,若信号不正常时发出报警,保证系统切换过程的可靠性及安全性。

报警及显示单元8的操作面板设计定期轮换操作按钮,具体设计“投入轮换”、“切除轮换”、“报警确认”按钮,并可由运行员设定下次定期轮换间隔时间,如:7天0小时0秒。

在报警及显示单元8的操作面板上点击“投入轮换”可投入油泵定期轮换功能,面板上按钮颜色由默认色变为绿色表示定期轮换功能投入。

油泵定期轮换功能投入后,若油泵A或油泵B有且仅有一台运行,另一台停运,则定期切换控制器7开始倒计时,并产生剩余时间信号输出至报警及显示单元8。当某台油泵连续运行时间达到设定的轮换间隔时间时,即定期切换控制器7倒计时到0时,自动执行定期轮换过程。

以“油泵A连续运行,且定期轮换功能系统投入、定期切换控制器7倒计时到0”为例描述具体定期轮换控制过程。即当油泵A连续运行时间达到设定的轮换间隔时间时,定期切换控制器7发出“A切换至B进行中”信号至报警及显示单元8。

本发明提供的一种基于油压监测的油泵定期轮换控制方法,包括以下内容:

1)记录油泵A切换过程开始瞬间当前值P1,发出“启动”指令至未运行的油泵B,油泵B启动后的10s时间内两台油泵均运行,监视油泵出口油压力,若两台油泵均运行期间压力值>P1+0.1MPa(超过正向死区,0.1为可调整定参数)且油泵B电流正常则进行下一步。

2)发出“停止”指令至一直运行的油泵A。

3)在切换过程的120s(正常切换过程时间,120s为可调整定参数)内持续监视油泵出口油压力,若期间油泵出口油压力值 4)若切换过程的120s内无再次启动设备报警,且未处于第一步,且仅有一设备运行则定期切换控制器7发出“上轮切换完成”信号至报警及显示单元8,否则发出“超时报警”信号至报警及显示单元8。 5)本次切换完成后,则再次进行定期轮换间隔时间倒计时,等待油泵B连续运行时间超过预设轮换时间时自动执行下一轮切换。

- 一种基于油压监测的油泵定期轮换控制系统及方法

- 一种基于油压监测的油泵定期轮换控制系统