振子、振子的制作方法、超声波发生装置和烹饪器具

文献发布时间:2023-06-19 11:55:48

技术领域

本发明涉及家用电器技术领域,具体而言,涉及一种振子、一种振子的制作方法、一种超声波发生装置、一种烹饪器具。

背景技术

目前,振子一般都是在水或水溶液中使用,这就造成振子在超声震荡时易受气泡的空化破裂影响,从而在振子的局部产生腐蚀。

发明内容

本发明旨在至少解决现有技术或相关技术中存在的技术问题之一。

为此,本发明的第一方面提供了一种振子。

本发明的第二方面还提供了一种振子的制作方法。

本发明的第三方面还提供了一种超声波发生装置。

本发明的第四方面还提供了一种烹饪器具。

有鉴于此,本发明的第一方面提出了一种振子,振子为金属材料制成;振子包括本体,本体为粗晶粒层,本体的至少部分表面分布有经由抛丸处理形成的表面处理层,表面处理层为细晶粒层;相同体积内的表面处理层中的晶粒的数量大于本体中的晶粒的数量。

本发明提供的振子,振子包括本体和分布在本体表面的表面处理层,其中,本体内和表面处理层内分别分布有晶粒,且相同体积内表面处理层中的晶粒的数量大于本体中晶粒的数量,也就是,表面处理层内的晶粒比本体内的晶粒更小、从而在振子受到水波或气泡破裂等冲击时,在同样的体积下,应力能够分散在更多的晶粒内,且能够阻碍晶粒的裂纹向下一晶粒传递,从而能够显著提高表面处理层对振子在受到冲击时的抵抗能力,进而延长了振子的使用寿命。进一步地,利用抛丸处理不断击打振子的至少部分表面,使得振子表面的晶粒被击碎细化,进而形成晶界交错、晶粒细小的表面处理层,也就是说振子表面进行抛丸处理以后,形成的表面处理层内的晶粒比振子被处理以前的晶粒更细,则单位面积内的晶粒数量更多,因此提高了振子对冲击的抵抗能力,延长了振子的使用寿命,提高了振子的抗腐蚀能力,保证了振子的美观性。

根据本发明提供的上述的振子,还可以具有以下附加技术特征:

在上述任一技术方案中,进一步地,本体包括:基座;振动部,振动部与基座相连接,其中,至少部分振动部的表面分布有表面处理层。

在该技术方案中,本体包括基座和振动部,基座用于安装振动部,振动部能够振动,从而实现对待处理物质的处理,一般地,振动部需要与待处理物质接触从而提高处理效果,而基座作为振动部的连接部件不与待处理物质接触,从而振动部更易被腐蚀,因此可在振动部的表面设置表面处理层,以提高振动部的耐腐蚀性,同时,也降低了加工成本。

在上述任一技术方案中,进一步地,振动部远离基座的部分的表面处理层的厚度大于振动部靠近基座的部分的表面处理层的厚度。

在该技术方案中,振动部振动时,远离基座部分的振动部振动幅度最大,其受到的来自空气或液体或气液两相介质的冲击也最大,因此可将振动部远离基座的部分的表面处理层的厚度设计的比振动部靠近基座的部分的表面处理层的厚度大,从而提高振子易受腐蚀的部分的耐腐蚀性能,提高振子的使用寿命。

在上述任一技术方案中,进一步地,振子的至少部分表面的表面处理层的厚度是均匀的。

在该技术方案中,振子的至少部分表面的表面处理层的厚度是均匀的,从而便于表面处理层的制备,降低加工难度。

在上述任一技术方案中,进一步地,表面处理层的厚度大于等于5μm,且小于等于150μm。

在该技术方案中,表面处理层的厚度过薄会影响振子的使用寿命,表面处理层的厚度过厚会增加生产成本,因此将表面处理层的厚度设计为大于等于5μm,且小于等于150μm,既能保证振子的使用寿命,又能降低加工成本。

在上述任一技术方案中,进一步地,振子的表面粗糙度大于等于0.5μm,且小于等于2μm。

在该技术方案中,振子的表面粗糙度大于等于0.5μm,且小于等于2μm,使得振子具有很好的光泽度,外观更加美观。

在上述任一技术方案中,进一步地,振子为一体成型而成。

在该技术方案中,一体式结构的力学性能好,振子为一体式结构提高了振子的强度,进而提高振子的使用寿命。

进一步地,振子部为一体式结构。

在上述任一技术方案中,进一步地,振子为不锈钢振子。

在该技术方案中,振子为不锈钢振子,进而提高了振子的耐腐蚀性。

根据本发明的第二方面,还提出了一种振子的制作方法,用于如第一方面任一项提出的振子,所述制作方法包括:对振子抛丸处理,其中,抛丸处理中,抛丸机采用的弹丸的目数大于等于120目,且小于等于200目;和/或抛丸机采用的弹丸的质量与振子的质量之比大于等于5;和/或抛丸机采用的弹丸包括不锈钢弹丸;和/或抛丸处理的时间大于等于3分钟。

本发明第二方面提供的振子的制作方法,在制作振子时,对振子抛丸处理,通过抛丸处理不断击打振子表面,将振子表层的晶粒不断击碎细化,形成晶界交错、晶粒细小的表面处理层,也即细晶强化层,也就是表面处理层内的晶粒为细晶粒,由于细晶粒金属比粗晶粒金属具有更高的强度、硬度、塑形和韧性,因此在细晶粒受到水波或气泡破裂等冲击时,在同等面积(或同等体积)上,细晶粒金属比粗晶粒金属有更多的晶粒承担此冲击,则应力可分散在更多的晶粒内,能够降低应力集中造成的破裂的情况的发生;此外,晶粒越细,晶界面积越大,晶界越曲折,当晶粒在应力的作用下发生塑性变形时,破裂或裂纹运动到晶界时,由于相邻晶粒的取向各不相同,且位错等缺陷基本都集中在晶界部位,所以晶界会阻碍破裂或裂纹传递向下一个晶粒,以上两种因素的存在,使得表面处理层的设置显著提高了对振子在振动时受到的冲击的抵抗能力,降低振子受到的腐蚀程度,从而极大的延长了振子的使用寿命。

进一步地,在抛丸处理中,抛丸机采用的弹丸的目数大于等于120目,且小于等于200目,弹丸的目数设置在一定范围内保证了对振子的处理速度,同时也保证了振子和弹丸的接触面积,提高了对振子表面各处的击打效果,进而保证了表面处理层在振子上的覆盖率。

进一步地,抛丸机采用的弹丸的质量与振子的质量之比大于等于5,保证了弹丸对振子的击打能力。

具体地,抛丸机采用的弹丸的总质量与振子的总质量之比大于等于5,且小于等于50。

进一步地,抛丸机采用的弹丸包括不锈钢弹丸。

在该技术方案中,弹丸包括不锈钢弹丸,提高了弹丸的耐腐蚀性。

进一步地,抛丸处理的时间大于等于3分钟。

在该技术方案中,抛丸处理的时间大于等于3分钟,保证了表面处理层的厚度。

在上述任一技术方案中,进一步地,抛丸处理中,抛丸机为履带式抛丸机,抛丸机还包括履带和滚筒,履带安装在滚筒上。

在该技术方案中,抛丸处理中,履带式抛丸机的抛丸处理效果好,噪声小,进一步地,抛丸机还包括履带和滚筒,履带安装在滚筒。

在上述任一技术方案中,进一步地,滚筒的直径大于等于300mm,且小于等于800mm。

在该技术方案中,滚筒的直径大于等于300mm,且小于等于800mm,进而可实现更多振子的批量制作。

在上述任一技术方案中,进一步地,对振子进行抛丸处理的步骤之前,还包括:对振子进行第一抛光处理;对振子进行抛丸处理的步骤之后,还包括:对抛丸处理后的振子进行第二抛光处理。

在该技术方案中,在抛丸处理前后分别对振子进行第一抛光处理和第二抛光处理,在抛丸处理前对振子进行第一抛光处理能够去除振子表面的氧化皮、麻点、毛刺、上下模接触痕等,使得后续步骤中的抛丸处理形成的表面处理层更均匀;在抛丸处理后对振子进行第二抛光能够提高振子的光亮度,去掉振子表面的明显凹坑,提高振子的外观的美观性。

在上述任一技术方案中,进一步地,第一抛光处理中,采用第一磨料打磨振子,以去除振子表面的油污、氧化皮、麻点、毛刺、上下模接触痕等。

在该技术方案中,第一抛光处理中,可以通过第一磨料打磨振子。

在上述任一技术方案中,进一步地,第一抛光处理中,采用第二磨料对振子进行喷砂处理。

在该技术方案中,第一抛光处理中,还可以通过第二磨料对振子进行喷砂处理,保证了振子的表面的清洁度。

在上述任一技术方案中,进一步地,第一抛光处理中的第一磨料的目数大于等于40目,且小于等于80目,和/或第一磨料对振子的打磨压力小于等于0.1MPa。

在该技术方案中,第一抛光处理中的第一磨料的目数大于等于40目,且小于等于80目,和/或第一磨料对振子的打磨压力小于等于0.1MPa,提高了打磨效果。

在上述任一技术方案中,进一步地,第一抛光处理中的第二磨料的目数大于等于40目,且小于等于80目,和/或喷砂处理中的喷嘴与振子之间的距离大于等于0.2mm,且小于等于1m,和/或第二磨料对振子产生的打磨压力大于等于0.1MPa,且小于等于0.3MPa。

在该技术方案中,第一抛光处理中的第二磨料的目数大于等于40目,且小于等于80目,和/或喷砂处理中的喷嘴与振子之间的距离大于等于0.2mm,且小于等于1m,和/或第二磨料对振子产生的打磨压力大于等于0.1MPa,且小于等于0.3Mpa,进而保证了对振子的打磨效果。

在上述任一技术方案中,进一步地,第一抛光处理中的第一磨料为碳化硅砂纸;第一抛光处理中的第二磨料为刚玉砂。

在该技术方案中,第一抛光处理中的第一磨料为碳化硅砂纸,提高了振子表面的清洁度,第一抛光处理中的第二磨料为刚玉砂,提高了对振子的清洁效果。

在上述任一技术方案中,进一步地,第二抛光处理中,采用第三磨料打磨振子;对采用第三磨料打磨后的振子,采用打磨轮打磨。

在该技术方案中,第二抛光处理中,用第三磨料打磨振子后,再用打磨轮打磨振子,使得振子表面更加光亮,且能够去除明显的凹坑。

在上述任一技术方案中,进一步地,第三磨料的目数大于等于800目;和/或第三磨料对振子的打磨压力小于等于0.1MPa;和/或第三磨料的打磨的时间小于等于1分钟;和/或打磨轮对振子产生的打磨压力小于等于0.1Mpa;和/或打磨轮的打磨的时间小于等于1分钟。

在该技术方案中,第三磨料的目数大于等于800目,目数越大对振子的清洁效果越好;第三磨料对振子的打磨压力小于等于0.1MPa,避免了在打磨过程中对振子造成损害;在对振子进行第二抛光处理时,会打磨掉一部分表面处理层,第三磨料的打磨的时间小于等于1分钟,保证了表面处理层的厚度;打磨轮对振子产生的打磨压力小于等于0.1Mpa,避免了在打磨过程中对振子造成损害;打磨轮的打磨的时间小于等于1分钟,保证了表面处理层的厚度。

在上述任一技术方案中,进一步地,第三磨料包括碳化硅砂纸;打磨轮包括尼龙轮。

在该技术方案中,第三磨料可以使用碳化硅砂纸打磨,在保证打磨效果的同时降低了制造成本,打磨轮为尼龙轮,从而可使得振子表面更加光亮。

在上述任一技术方案中,进一步地,第一抛光处理和/或第二抛光处理时旋转振子。

在该技术方案中,第一抛光处理和/或第二抛光处理时旋转振子,避免在同一位置过度抛光。

在上述任一技术方案中,进一步地,对抛丸处理后的振子进行第二抛光处理的步骤之后,还包括:检测振子的表面粗糙度和/或检测振子表面的表面处理层的厚度,其中,振子的表面粗糙度大于等于0.5μm,且小于等于2μm,表面处理层的厚度大于等于5μm,且小于等于150μm。

在该技术方案中,在振子制作完成后,可检测振子表面的粗糙度和表面处理层的厚度,以检测振子的制作是否达到要求。

进一步地,振子的表面粗糙度大于等于0.5μm,且小于等于2μm;表面处理层的厚度大于等于5μm,且小于等于150μm。

在该技术方案中,振子的表面粗糙度大于等于0.5μm,且小于等于2μm,使得振子具有很好的光泽度,外观更加美观;表面处理层的厚度过薄会影响振子的使用寿命,表面处理层的厚度过厚会增加生产成本,因此将表面处理层的厚度设计为大于等于5μm,且小于等于150μm,既能保证振子的使用寿命,又能降低加工成本。

在上述任一技术方案中,进一步地,对振子进行第一抛光处理的步骤之前还包括:将液态金属浇铸到模具的空腔内;浇铸在空腔内的液态金属冷却后形成振子;切割振子上的浇道口并打磨切口。

在该技术方案中,在第一抛光处理前,将液态金属浇铸到模具内的空腔内,模具的空腔内的零件冷却成型后形成振子,然后将浇铸用的浇道口切割掉,并打磨掉切口的余料和毛刺。

具体地,模具的空腔内的零件冷却成型后形成振子的粗胚,对振子的粗胚进一步处理后形成表面具有表面处理层的振子。

根据本发明的第三方面,还提出了一种超声波发生装置,包括:如上述第一方面任一技术方案提出的振子。

本发明第三方面提供的超声波发生装置,因包括如上述第一方面任一技术方案提出的振子,因此具有振子的全部有益效果。

根据本发明的第四方面,还提出了一种烹饪器具,包括:烹饪腔;以及如上述第一方面任一技术方案提出的振子,或如上述第三方面任一技术方案提出的超声波发生装置;其中,振子的至少一部分伸入烹饪腔内。

本发明第四方面提供的烹饪器具,因包括如上述第一方面任一技术方案提出的振子;或如上述第三方面任一技术方案提出的超声波发生装置,因此具有振子或超声波发生装置的全部有益效果。

进一步地,烹饪器具还包括烹饪腔,振子的至少一部分伸入烹饪腔内,使得振子能够直接与待处理的物质接触,提高了振子对烹饪腔内的待处理的物质的处理效率。

本发明的附加方面和优点将在下面的描述部分中变得明显,或通过本发明的实践了解到。

附图说明

本发明的上述和/或附加的方面和优点从结合下面附图对实施例的描述中将变得明显和容易理解,其中:

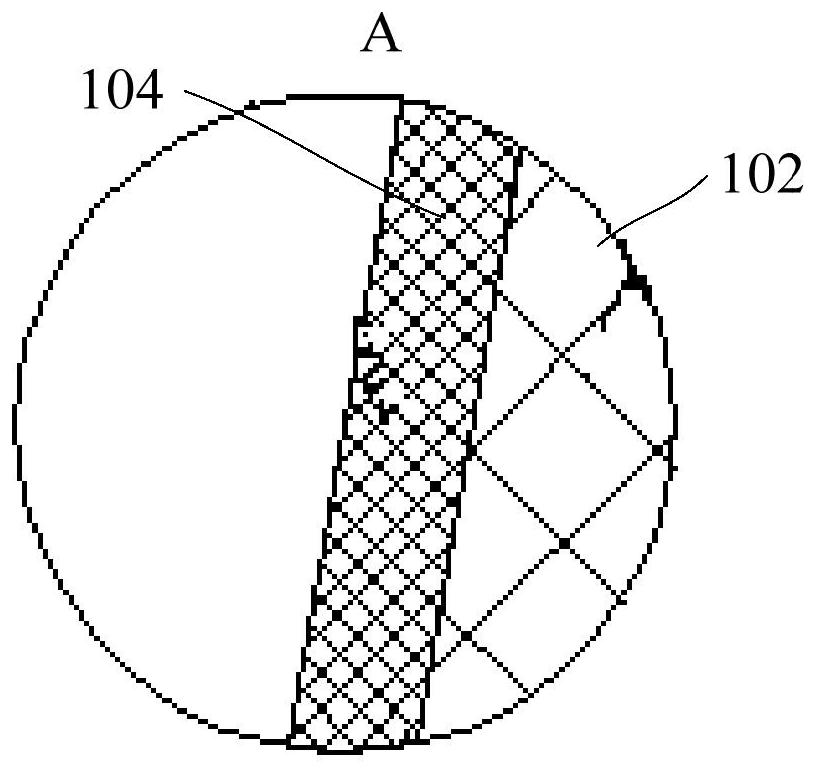

图1示出了本发明一个实施例的振子的结构示意图;

图2示出了图1中A处的放大结构示意图;

图3示出了本发明一个实施例的振子的另一结构示意图;

图4示出了本发明一个实施例的振子的又一结构示意图;

图5示出了本发明一个实施例的振子的又一示意图;

图6示出了本发明一个实施例的振子的制作方法的流程示意图;

图7示出了本发明一个实施例的振子的制作方法的另一流程示意图;

图8示出了本发明一个具体实施例的振子的制作方法的流程示意图。

其中,图1至图5中附图标记与部件名称之间的对应关系为:

100振子,102本体,1020基座,1022振动部,104表面处理层。

具体实施方式

为了能够更清楚地理解本发明的上述目的、特征和优点,下面结合附图和具体实施方式对本发明进行进一步的详细描述。需要说明的是,在不冲突的情况下,本申请的实施例及实施例中的特征可以相互组合。

在下面的描述中阐述了很多具体细节以便于充分理解本发明,但是,本发明还可以采用其他不同于在此描述的其他方式来实施,因此,本发明的保护范围并不受下面公开的具体实施例的限制。

下面参照图1至图8描述根据本发明一些实施例所述的振子100、振子的制作方法、超声波发生装置和烹饪器具。

实施例一:

如图1和图2所示,根据本发明的第一方面的一个实施例,本发明提出了一种振子100,振子100为金属材料制成。

具体地,振子100包括:本体102,本体102为粗晶粒层,本体102的至少部分表面分布有经由抛丸处理形成的表面处理层104,表面处理层104为细晶粒层,其中,相同体积内的表面处理层104中的晶粒的数量大于本体102中的晶粒的数量。

本发明提供的振子100,包括本体102和分布在本体102表面的表面处理层104,其中,本体102内和表面处理层104内分别分布有晶粒,且相同体积内表面处理层104中的晶粒的数量大于本体102中晶粒的数量,也就是,表面处理层104内的晶粒比本体102内的晶粒更小、从而在振子100受到水波或气泡破裂等冲击时,在同样的体积下,应力能够分散在更多的晶粒内,且能够阻碍晶粒的裂纹向下一晶粒传递,从而能够显著提高表面处理层104对振子100在受到冲击时的抵抗能力,进而延长了振子100的使用寿命,进一步地,利用抛丸处理不断击打振子100的至少部分表面,使得振子100表面的晶粒被击碎细化,进而形成晶界交错、晶粒细小的表面处理层104,也就是说振子100表面进行抛丸处理以后,形成的表面处理层104内的晶粒比振子100被处理以前的晶粒更细,则单位面积内的晶粒数量更多,因此,提高了振子100对冲击的抵抗能力,延长了振子100的使用寿命,同时也保证了振子100的美观性。

具体地,可在振子100的所有表面均设置表面处理层104。

可以理解的是,表面处理层104内的晶粒的大小与振子100上除了表面处理层104以外的部分的晶粒的大小不同,具体地,表面处理层104内的晶粒的大小小于振子100上除了表面处理层104以外的部分的晶粒的大小。

可以理解的是,冲击包括但不局限于水波冲击、空气冲击以及气液两相的空化冲击。

具体地,相同体积内的表面处理层104中的晶粒的数量大于本体102中的晶粒的数量,也就是表面处理层104为细晶粒层,细晶粒层内的晶粒为细晶粒,细晶粒金属比粗晶粒金属具有更高的强度、硬度、塑形和韧性,在细晶粒受到水波或气泡破裂等冲击时,在同等面积(或同等体积)上,细晶粒金属比粗晶粒金属有更多的晶粒承担此冲击,则应力可分散在更多的晶粒内,能够降低应力集中造成的破裂的情况的发生;此外,晶粒越细,晶界面积越大,晶界越曲折,当晶粒在应力的作用下发生塑性变形时,破裂或裂纹运动到晶界时,由于相邻晶粒的取向各不相同,且位错等基本都集中在晶界部位,所以晶界会阻碍破裂或裂纹传递向下一个晶粒,以上两种因素的存在,使得表面处理层104的设置显著提高了对振子100在振动时受到的冲击的抵抗能力,降低振子100受到的腐蚀程度,从而极大的延长了振子100的使用寿命。

具体地,在相同体积内,粗晶粒层相对于细晶粒层而言,粗晶粒层内的晶粒的数量小于细晶粒层内的晶粒的数量,且粗晶粒层内的晶粒的大小大于细晶粒层内的晶粒的大小。

具体地,粗晶粒层中晶粒的晶粒度的等级小于5级,细晶粒层中晶粒的晶粒度的等级大于等于5级,晶粒度表示晶粒的大小,可用单位体积内的晶粒数目或单位面积内的晶粒数目表示,一般地,晶粒度分为12级,大于5级的为细晶粒或超细晶粒。

实施例二:

如图3和图4所示,根据本发明的一个实施例,包括上述实施例限定的特征,以及进一步地:本体102包括:基座1020;振动部1022,振动部1022与基座1020相连接,其中,至少部分振动部1022的表面分布有表面处理层104。

在该实施例中,本体102包括基座1020和振动部1022,基座1020用于安装振动部1022,振动部1022能够振动,从而实现对待处理物质的处理,一般地,振动部1022需要与待处理物质接触从而提高处理效果,而基座1020作为振动部1022的连接部件不与待处理物质接触,从而振动部1022更易被腐蚀,因此可在振动部1022的表面设置表面处理层104,以提高振动部1022的耐腐蚀性,同时,也降低了加工成本。

可以理解的是,待处理物质包括茶叶、咖啡等物质,对其处理也就是在水中对茶叶或咖啡进行萃取,将振子100伸入水中能够提高萃取效果。

在一种可能的设计中,振动部1022远离基座1020的部分的表面处理层104的厚度大于振动部1022靠近基座1020的部分的表面处理层104的厚度。

在该实施例中,振动部1022振动时,远离基座1020部分的振动部1022振动幅度最大,其受到的来自空气或液体或气液两相介质的冲击也最大,因此可将振动部1022远离基座1020的部分的表面处理层104的厚度设计的比振动部1022靠近基座1020的部分的表面处理层104的厚度大,从而提高振子100易受腐蚀的部分的耐腐蚀性能,提高振子100的使用寿命。

在一种可能的设计中,振子100的至少部分表面的表面处理层104的厚度是均匀的。

在该实施例中,振子100的至少部分表面的表面处理层104的厚度是均匀的,从而便于表面处理层104的制备,降低加工难度。

实施例三:

根据本发明的一个实施例,包括上述实施例限定的特征,以及进一步地:表面处理层104的厚度大于等于5μm,且小于等于150μm。

在该实施例中,表面处理层104的厚度过薄会影响振子100的使用寿命,表面处理层104的厚度过厚会增加生产成本,因此将表面处理层104的厚度设计为大于等于5μm,且小于等于150μm,既能保证振子100的使用寿命,又能降低加工成本。

具体地,表面处理层104的厚度可以为6μm、20μm、40μm、80μm、100μm、120μm中的任意数值。

具体地,表面处理层104的厚度大于等于20μm,且小于等于100μm,从而在保证振子100的使用寿命的同时,又能降低加工成本。

进一步地,振子100的表面粗糙度大于等于0.5μm,且小于等于2μm。

在该实施例中,振子100的表面粗糙度大于等于0.5μm,且小于等于2μm,使得振子100具有很好的光泽度,外观更加美观。

具体地,振子100的表面粗糙度为0.8μm、1μm、1.2μm、1.5μm、1.8μm中的任意数值。

具体地,振子100的表面粗糙度大于等于1μm,且小于等于1.5μm。

进一步地,振子100为一体成型而成。

在该实施例中,一体式结构的力学性能好,振子100为一体式结构提高了振子100的强度,进而提高振子100的使用寿命。

进一步地,振子100为不锈钢振子。

在该实施例中,振子100为不锈钢振子,进而提高了振子100的耐腐蚀性。

具体地,振子100为304不锈钢振子或316不锈钢振子。

实施例四:

根据本发明的第二方面,还提出了一种振子的制作方法,用于如第一方面任一项提出的振子。

图6示出了本发明一个实施例的振子的制作方法的流程示意图,如图6所示,该制作方法包括:

步骤502:对振子抛丸处理。

本发明第二方面提供的振子的制作方法,在制作振子时,对振子抛丸处理,通过抛丸处理不断击打振子表面,将振子表层的晶粒不断击碎细化,形成晶界交错、晶粒细小的表面处理层,也即细晶强化层,也就是表面处理层内的晶粒为细晶粒,由于细晶粒金属比粗晶粒金属具有更高的强度、硬度、塑形和韧性,因此在细晶粒受到水波或气泡破裂等冲击时,在同等面积(或同等体积)上,细晶粒金属比粗晶粒金属有更多的晶粒承担此冲击,则应力可分散在更多的晶粒内,能够降低应力集中造成的破裂的情况的发生;此外,晶粒越细,晶界面积越大,晶界越曲折,当晶粒在应力的作用下发生塑性变形时,破裂或裂纹运动到晶界时,由于相邻晶粒的取向各不相同,且位错等缺陷基本都集中在晶界部位,所以晶界会阻碍破裂或裂纹传递向下一个晶粒,以上两种因素的存在,使得表面处理层的设置显著提高了对振子在振动时受到的冲击的抵抗能力,降低振子受到的腐蚀程度,从而极大的延长了振子的使用寿命。

具体地,在步骤502中,抛丸机采用的弹丸的目数大于等于120目,且小于等于200目。

在该实施例中,在抛丸处理中,抛丸机采用的弹丸的目数大于等于120目,且小于等于200目,弹丸的目数设置在一定范围内保证了对振子的处理速度,同时也保证了振子和弹丸的接触面积,提高了对振子表面各处的击打效果,进而保证了表面处理层在振子上的覆盖率。

进一步地,抛丸机采用的弹丸的质量与振子的质量之比大于等于5。

在该实施例中,抛丸机采用的弹丸的质量与振子的质量之比大于等于5,保证了弹丸对振子的击打能力。

具体地,抛丸机采用的弹丸的总质量与振子的总质量之比大于等于5,且小于等于50。

进一步地,抛丸机采用的弹丸包括不锈钢弹丸。

在该实施例中,弹丸包括不锈钢弹丸,提高了弹丸的耐腐蚀性。

进一步地,抛丸处理的时间大于等于3分钟。

在该实施例中,抛丸处理的时间大于等于3分钟,保证了表面处理层的厚度。

具体地,在一定条件下,抛丸处理的时间越长,表面处理层的厚度越大,则振子的耐腐蚀性就越好。

进一步地,抛丸处理中,抛丸机为履带式抛丸机,抛丸机还包括履带和滚筒,履带安装在滚筒上。

在该实施例中,抛丸处理中,履带式抛丸机的抛丸处理效果好,噪声小,进一步地,抛丸机还包括履带和滚筒,履带安装在滚筒。

进一步地,滚筒的直径大于等于300mm,且小于等于800mm。

在该实施例中,滚筒的直径大于等于300mm,且小于等于800mm,进而可实现更多振子的批量制作。

实施例五:

图7示出了本发明一个实施例的振子的制作方法的另一流程示意图,如图7所示,该制作方法包括:

步骤602:对振子进行第一抛光处理;

步骤604:对振子抛丸处理;

步骤606:对抛丸处理后的振子进行第二抛光处理。

在该实施例中,在抛丸处理前后分别对振子进行第一抛光处理和第二抛光处理,在抛丸处理前对振子进行第一抛光处理能够去除振子表面的氧化皮、麻点、毛刺、上下模接触痕等,使得后续步骤中的抛丸处理形成的表面处理层更均匀;在抛丸处理后对振子进行第二抛光能够提高振子的光亮度,去掉振子表面的明显凹坑,提高振子的外观的美观性。

具体地,第一抛光处理为粗抛光,第二抛光处理为细抛光。

进一步地,第一抛光处理中,采用第一磨料打磨振子,以去除振子表面的油污、氧化皮、麻点、毛刺、上下模接触痕等。

在该实施例中,第一抛光处理中,可以通过第一磨料打磨振子。

进一步地,第一抛光处理中,采用第二磨料对振子进行喷砂处理。

在该实施例中,第一抛光处理中,还可以通过第二磨料对振子进行喷砂处理,保证了振子的表面的清洁度。

进一步地,第一抛光处理中的第一磨料的目数大于等于40目,且小于等于80目,和/或第一磨料对振子的打磨压力小于等于0.1MPa。

在该实施例中,第一抛光处理中的第一磨料的目数大于等于40目,且小于等于80目,和/或第一磨料对振子的打磨压力小于等于0.1MPa,提高了打磨效果。

进一步地,第一抛光处理中的第二磨料的目数大于等于40目,且小于等于80目,和/或喷砂处理中的喷嘴与振子之间的距离大于等于0.2mm,且小于等于1m,和/或第二磨料对振子产生的打磨压力大于等于0.1MPa,且小于等于0.3MPa。

在该实施例中,第一抛光处理中的第二磨料的目数大于等于40目,且小于等于80目,和/或喷砂处理中的喷嘴与振子之间的距离大于等于0.2mm,且小于等于1m,和/或第二磨料对振子产生的打磨压力大于等于0.1MPa,且小于等于0.3Mpa,进而保证了对振子的打磨效果。

进一步地,第一抛光处理中的第一磨料为碳化硅砂纸;第一抛光处理中的第二磨料为刚玉砂。

在该实施例中,第一抛光处理中的第一磨料为碳化硅砂纸,提高了振子表面的清洁度,第一抛光处理中的第二磨料为刚玉砂,提高了对振子的清洁效果。

进一步地,第二抛光处理中,采用第三磨料打磨振子;对采用第三磨料打磨后的振子,采用打磨轮打磨。

在该实施例中,第二抛光处理中,用第三磨料打磨振子后,再用打磨轮打磨振子,使得振子表面更加光亮,且能够去除明显的凹坑。

进一步地,第三磨料的目数大于等于800目;和/或第三磨料对振子的打磨压力小于等于0.1MPa;和/或第三磨料的打磨的时间小于等于1分钟;和/或打磨轮对振子产生的打磨压力小于等于0.1Mpa;和/或打磨轮的打磨的时间小于等于1分钟。

在该实施例中,第三磨料的目数大于等于800目,目数越大对振子的清洁效果越好;第三磨料对振子的打磨压力小于等于0.1MPa,避免了在打磨过程中对振子造成损害;在对振子进行第二抛光处理时,会打磨掉一部分表面处理层,第三磨料的打磨的时间小于等于1分钟,保证了表面处理层的厚度;打磨轮对振子产生的打磨压力小于等于0.1Mpa,避免了在打磨过程中对振子造成损害;打磨轮的打磨的时间小于等于1分钟,保证了表面处理层的厚度。

进一步地,第三磨料包括碳化硅砂纸;打磨轮包括尼龙轮。

在该实施例中,第三磨料可以使用碳化硅砂纸打磨,在保证打磨效果的同时降低了制造成本,打磨轮为尼龙轮,从而可使得振子表面更加光亮。

进一步地,第一抛光处理和/或第二抛光处理时旋转振子。

在该实施例中,第一抛光处理和/或第二抛光处理时旋转振子,避免在同一位置过度抛光。

实施例六:

根据本发明的一个实施例,包括上述实施例限定的特征,以及进一步地:对抛丸处理后的振子进行第二抛光处理的步骤之后,还包括:检测振子的表面粗糙度和/或检测振子表面的表面处理层的厚度。

在该实施例中,在振子制作完成后,可检测振子表面的粗糙度和表面处理层的厚度,以检测振子的制作是否达到要求。

进一步地,振子的表面粗糙度大于等于0.5μm,且小于等于2μm;表面处理层的厚度大于等于5μm,且小于等于150μm。

在该实施例中,振子的表面粗糙度大于等于0.5μm,且小于等于2μm,使得振子具有很好的光泽度,外观更加美观;表面处理层的厚度过薄会影响振子的使用寿命,表面处理层的厚度过厚会增加生产成本,因此将表面处理层的厚度设计为大于等于5μm,且小于等于150μm,既能保证振子的使用寿命,又能降低加工成本。

实施例七:

根据本发明的一个实施例,包括上述实施例限定的特征,以及进一步地:对振子进行第一抛光处理的步骤之前还包括:将液态金属浇铸到模具的空腔内;浇铸在空腔内的液态金属冷却后形成振子;切割振子上的浇道口并打磨切口。

在该实施例中,在第一抛光处理前,将液态金属浇铸到模具内的空腔内,模具的空腔内的零件冷却成型后形成振子,然后将浇铸用的浇道口切割掉,并打磨掉切口的余料和毛刺。

具体地,模具的空腔内的零件冷却成型后形成的是振子的粗胚,将振子的粗胚经过上述第一抛光处理、抛丸处理、第二抛光处理后形成表面具有表面处理层的振子。

实施例八:

图8示出了本发明一个具体实施例的振子的制作方法的流程示意图,如图8所示,该制作方法包括:

步骤702:将液态304不锈钢金属浇铸到铸造工件的空腔内;

步骤704:等待铸造空腔内的零件冷却成型;

步骤706:将成型后的振子的浇道口切割掉,并打磨浇道口余料及毛刺;

步骤708:对振子粗抛光处理;

步骤710:对振子抛丸处理;

步骤712:对振子细抛光处理;

步骤714:对振子进行抽样检测;

步骤716:将成品进行包装。

在该实施例中,步骤708的粗抛光处理中,使用目数在60目的碳化硅砂纸进行打磨,打磨的垂直压力为0.1MPa,边打磨边旋转振子,防止在同一位置的过度抛光,打磨时间为1min,粗抛光的目的是去除表面氧化皮、麻点、毛刺、上下模接触痕,使细晶层分布更加均匀,从而在多次测量硬度值、粗糙度值或者细晶层厚度值时,数据的方差更小,各部位的效果更均一。步骤710的对振子进行抛丸处理中,使用履带式抛丸机,抛丸机的滚筒直径为600mm,使用目数为150目的316L不锈钢弹丸,多个316L不锈钢弹丸的总质量为200kg,多个振子的总质量为20kg,抛丸时间分别选取3min、5min、10min、20min、30min形成表面表面处理层。步骤712的对振子进行细抛光处理中,使用目数为1200目的碳化硅砂纸打磨,打磨的垂直压力为0.1MPa,打磨时间为1min,然后使用尼龙轮抛光,抛光的垂直压力为0.1MPa,抛光时间为1min,细抛光时边抛光边旋转振子,防止在同一位置的过度抛光,细抛光的目的是最终达到振子表面光亮无明显凹坑的效果,使振子表面无明显异样缺陷,从而提高抗腐蚀能力,细抛光处理平均会去除掉2μm厚的细晶层。步骤714的对振子进行抽样检测中,抽样检测包括外部检测和内部检测。外部检测为粗糙度检测,内部检测为细晶层厚度显微检测。粗糙度检测使用形状测量激光显微系统,测量振子表面的粗糙度Ra值平均在0.5μm至2μm之间。细晶层厚度显微检测使用形状测量激光显微系统,测量振子切面的表面层细晶层厚度值平均在5μm至150μm之间。

经过上述步骤制作后,具有不同抛丸时间的振子在不同使用场景中的连续振动寿命可见表1。

表1

其中,1号振子的抛丸时间为0,也即为未经过抛丸处理的振子,用于与本申请经过抛丸处理后的振子进行对比,由表1可知,对振子进行抛丸处理能够有效提高其使用寿命。

本申请提供的振子适于发出超声波,振子失效定义为:振子表面有超过2mm

振子的使用场景主要为水中超声振动、茶水中超声振动、盐水中超声振动。其中水、茶水、盐水的温度可在0℃至50℃之间、其中水的种类可以是但不局限于以下几种:自来水、纯净水、矿泉水、其中茶水的配比为450g纯净水或自来水,配3g干燥的茶叶、其中茶叶的种类可以是但不局限于以下几种:红茶、绿茶、普洱茶、其中盐水为3.5%质量分数的氯化钠纯净水溶液。

具体地,如图5所示,对振子抛丸处理30分钟后,振子表层的晶粒不断击碎细化,形成晶界交错、晶粒细小的细晶强化层。

实施例九:

根据本发明的第三方面,还提出了一种超声波发生装置(图中未示出),包括:如上述第一方面任一实施例提出的振子100。

本发明第三方面提供的超声波发生装置,因包括如上述第一方面任一实施例提出的振子100,因此具有振子100的全部有益效果。

具体地,超声波发生装置还包括控制结构,控制结构与振子100电连接,用于控制振子100的工作。

实施例十:

根据本发明的第四方面,还提出了一种烹饪器具(图中未示出),包括:烹饪腔;以及如上述第一方面任一实施例提出的振子100,或如上述第三方面任一实施例提出的超声波发生装置;其中,振子的至少一部分伸入烹饪腔内。

本发明第四方面提供的烹饪器具,因包括如上述第一方面任一实施例提出的振子100;或如上述第三方面任一实施例提出的超声波发生装置,因此具有振子100或超声波发生装置的全部有益效果。

进一步地,烹饪器具还包括:烹饪腔,振子100的至少一部分伸入烹饪腔内。

在该实施例中,烹饪器具还包括烹饪腔,振子100的至少一部分伸入烹饪腔内,使得振子100能够直接与待处理的物质接触,提高了振子100对烹饪腔内的待处理的物质的处理效率。

在本发明中,术语“多个”则指两个或两个以上,除非另有明确的限定。术语“安装”、“相连”、“连接”、“固定”等均应做广义理解,例如,“连接”可以是固定连接,也可以是可拆卸连接,或一体地连接;“相连”可以是直接相连,也可以通过中间媒介间接相连。对于本领域的普通技术人员而言,可以根据具体情况理解上述术语在本发明中的具体含义。

在本说明书的描述中,术语“一个实施例”、“一些实施例”、“具体实施例”等的描述意指结合该实施例或示例描述的具体特征、结构、材料或特点包含于本发明的至少一个实施例或示例中。在本说明书中,对上述术语的示意性表述不一定指的是相同的实施例或实例。而且,描述的具体特征、结构、材料或特点可以在任何的一个或多个实施例或示例中以合适的方式结合。

以上所述仅为本发明的优选实施例而已,并不用于限制本发明,对于本领域的技术人员来说,本发明可以有各种更改和变化。凡在本发明的精神和原则之内,所作的任何修改、等同替换、改进等,均应包含在本发明的保护范围之内。

- 振子、振子的制作方法、超声波发生装置和烹饪器具

- 振子、超声波发生装置和烹饪器具