层叠铁芯、铁芯块、旋转电机及铁芯块的制造方法

文献发布时间:2023-06-19 11:55:48

技术领域

本发明涉及层叠铁芯、铁芯块、旋转电机及铁芯块的制造方法。

本申请基于2018年12月17日在日本申请的日本特愿2018-235856号、2018年12月17日在日本申请的日本特愿2018-235872号、2019年6月26日在日本申请的日本特愿2019-118338号、2019年6月26日在日本申请的日本特愿2019-118339号而主张优先权,并将其内容援引于此。

背景技术

以往,已知如下述专利文献1所记载的层叠铁芯。在该层叠铁芯中,沿层叠方向相邻的电磁钢板彼此由粘接层粘接。

现有技术文献

专利文献

专利文献1:日本特开2011-023523号公报

发明内容

发明要解决的课题

在所述以往的层叠铁芯中,针对磁特性的提高,存在改善的余地。

本发明鉴于上述情况而完成,其目的在于提高层叠铁芯的磁特性。

用于解决课题的手段

为了解决上述问题,本发明提出了以下手段。

(1)本发明的一个方案为一种层叠铁芯,其包括多个电磁钢板、以及多个粘接部,该多个电磁钢板被相互层叠,该多个粘接部被设置在沿层叠方向相邻的所述电磁钢板彼此之间,并将所述电磁钢板彼此分别粘接,从所述层叠方向观察,多个所述粘接部被形成为各自沿第1方向延伸的带状,多个所述粘接部被配置为互相沿与所述第1方向正交的第2方向排列,所述第1方向与所述电磁钢板的轧制方向所成的角度为30°以上90°以下。

(2)也可以是,在所述(1)所述的层叠铁芯中,为如下构成:所述第1方向与所述电磁钢板的所述轧制方向所成的角度为52.3°以上。

(3)也可以是,在所述(1)或所述(2)所述的层叠铁芯中,为如下构成:所述粘接部的宽度尺寸比相邻的所述粘接部彼此的所述第2方向上的间隔尺寸更小。

(4)也可以是,在所述(3)所述的层叠铁芯中,为如下构成:所述粘接部的宽度尺寸相对于相邻的所述粘接部彼此的所述第2方向上的间隔尺寸为67%±5%。

(5)也可以是,在所述(4)所述的层叠铁芯中,为如下构成:所述第1方向与所述电磁钢板的所述轧制方向所成的角度为75°±5°。

(6)也可以是,在所述(1)或所述(2)所述的层叠铁芯中,为如下构成:所述粘接部的宽度尺寸比相邻的所述粘接部彼此的所述第2方向上的间隔尺寸更大。

(7)也可以是,在所述(6)所述的层叠铁芯中,为如下构成:所述粘接部的宽度尺寸相对于相邻的所述粘接部彼此的所述第2方向上的间隔尺寸为167%±5%,所述第1方向与所述电磁钢板的所述轧制方向所成的角度为85°以上。

(8)也可以是,在所述(6)所述的层叠铁芯中,为如下构成:所述粘接部的宽度尺寸相对于相邻的所述粘接部彼此的所述第2方向上的间隔尺寸为233%±5%,所述第1方向与所述电磁钢板的所述轧制方向所成的角度为85°以上。

(9)本发明的一个方案为一种层叠铁芯,其包括多个电磁钢板、以及多个粘接部,该多个电磁钢板被相互层叠,该多个粘接部被设置在沿层叠方向相邻的所述电磁钢板彼此之间,并将所述电磁钢板彼此分别粘接,从所述层叠方向观察,多个所述粘接部被形成为各自沿第1方向延伸的带状,多个所述粘接部被配置为互相沿与所述第1方向正交的第2方向排列,所述粘接部的宽度尺寸相对于相邻的所述粘接部彼此的所述第2方向上的间隔尺寸为368%以下。

(10)也可以是,在所述(1)~所述(9)的任何一项所述的层叠铁芯中,为如下构成:所述粘接部的平均厚度为1.0μm~3.0μm。

(11)也可以是,在所述(1)~所述(10)的任何一项所述的层叠铁芯中,为如下构成:所述粘接部的平均拉伸弹性模量E为1500MPa~4500MPa。

(12)也可以是,在所述(1)~所述(11)的任何一项所述的层叠铁芯中,为如下构成:所述粘接部为常温粘接型的丙烯酸系粘接剂,该丙烯酸系粘接剂包含由含弹性体的丙烯酸系粘接剂构成的SGA。

(13)本发明的一个方案为一种铁芯块,其通过将多个连结为环状来构成层叠铁芯;该铁芯块包括多个电磁钢板片、以及多个粘接部,该多个电磁钢板片被相互层叠,该多个粘接部被设置在沿层叠方向相邻的所述电磁钢板片彼此之间,并将所述电磁钢板片彼此分别粘接,从所述层叠方向观察,多个所述粘接部被形成为各自沿第1方向延伸的带状,多个所述粘接部被配置为互相沿与所述第1方向正交的第2方向排列,所述第1方向与所述电磁钢板片的轧制方向所成的角度为45°以上90°以下。

(14)也可以是,在所述(13)所述的铁芯块中,为如下构成:所述第1方向与所述电磁钢板片的所述轧制方向所成的角度为52.3°以上。

(15)也可以是,在所述(13)或所述(14)所述的铁芯块中,为如下构成:包括圆弧状的铁芯背部、以及从所述铁芯背部向所述铁芯背部的径向突出的齿部,所述齿部沿所述轧制方向延伸。

(16)也可以是,在所述(13)~所述(15)的任何一项所述的铁芯块中,为如下构成:所述粘接部的宽度尺寸比相邻的所述粘接部彼此的所述第2方向上的间隔尺寸更小。

(17)也可以是,在所述(16)所述的铁芯块中,为如下构成:所述粘接部的宽度尺寸相对于相邻的所述粘接部彼此的所述第2方向上的间隔尺寸为60%以下。

(18)也可以是,在所述(17)所述的铁芯块中,为如下构成:所述粘接部的宽度尺寸相对于相邻的所述粘接部彼此的所述第2方向上的间隔尺寸为43%以下。

(19)也可以是,在所述(17)所述的铁芯块中,为如下构成:所述粘接部的宽度尺寸相对于相邻的所述粘接部彼此的所述第2方向上的间隔尺寸为43%±5%,所述第1方向与所述电磁钢板片的所述轧制方向所成的角度为45°以上。

(20)也可以是,在所述(16)所述的铁芯块中,为如下构成:所述粘接部的宽度尺寸相对于相邻的所述粘接部彼此的所述第2方向上的间隔尺寸为60%±5%,所述第1方向与所述电磁钢板片的所述轧制方向所成的角度为60°以上。

(21)也可以是,在所述(13)~所述(15)的任何一项所述的铁芯块中,为如下构成:所述粘接部的宽度尺寸比相邻的所述粘接部彼此的所述第2方向上的间隔尺寸更大。

(22)也可以是,在所述(21)所述的铁芯块中,为如下构成:所述粘接部的宽度尺寸相对于相邻的所述粘接部彼此的所述第2方向上的间隔尺寸为150%±5%,所述第1方向与所述电磁钢板片的所述轧制方向所成的角度为85°以上。

(23)也可以是,在所述(13)~所述(22)的任何一项所述的铁芯块中,为如下构成:所述粘接部的平均厚度为1.0μm~3.0μm。

(24)也可以是,在所述(13)~所述(23)的任何一项所述的铁芯块中,为如下构成:所述粘接部的平均拉伸弹性模量E为1500MPa~4500MPa。

(25)也可以是,在所述(13)~所述(24)的任何一项所述的铁芯块中,为如下构成:所述粘接部为常温粘接型的丙烯酸系粘接剂,该丙烯酸系粘接剂包含由含弹性体的丙烯酸系粘接剂构成的SGA。

(26)本发明的一个方案为一种层叠铁芯,其被构成为将所述(13)~所述(25)的任何一项所述的铁芯块环状地连结多个。

(27)本发明的一个方案为一种旋转电机,其包括所述(1)~所述(12)、所述(26)的任何一项所述的层叠铁芯。

(28)本发明的一个方案为一种铁芯块的制造方法,其具有第1工序、以及第2工序,该第1工序从电磁钢板冲切出多个电磁钢板片,该第2工序其在多个所述电磁钢板片彼此之间设置粘接部并层叠;在所述第1工序中,所述电磁钢板片被以齿部沿所述电磁钢板的轧制方向延伸的方式冲切;在所述第2工序中,将多个所述粘接部形成为从层叠方向观察各自成为沿第1方向延伸的带状,并且将多个所述粘接部配置为相互沿与所述第1方向正交的第2方向排列,并对多个所述电磁钢板片进行层叠,使得所述第1方向与所述轧制方向所成的角度为45°以上90°以下。

(29)在所述(28)所述的铁芯块的制造方法中,也可以是,为如下构成:所述粘接部的宽度尺寸比相邻的所述粘接部彼此的所述第2方向上的间隔尺寸更小。

发明效果

根据本发明,能够提高层叠铁芯的磁特性。

附图的简要说明

图1是第1实施方式的旋转电机的剖视图。

图2是第1实施方式的旋转电机所具备的定子的俯视图。

图3是第1实施方式的旋转电机所具备的定子的主视图。

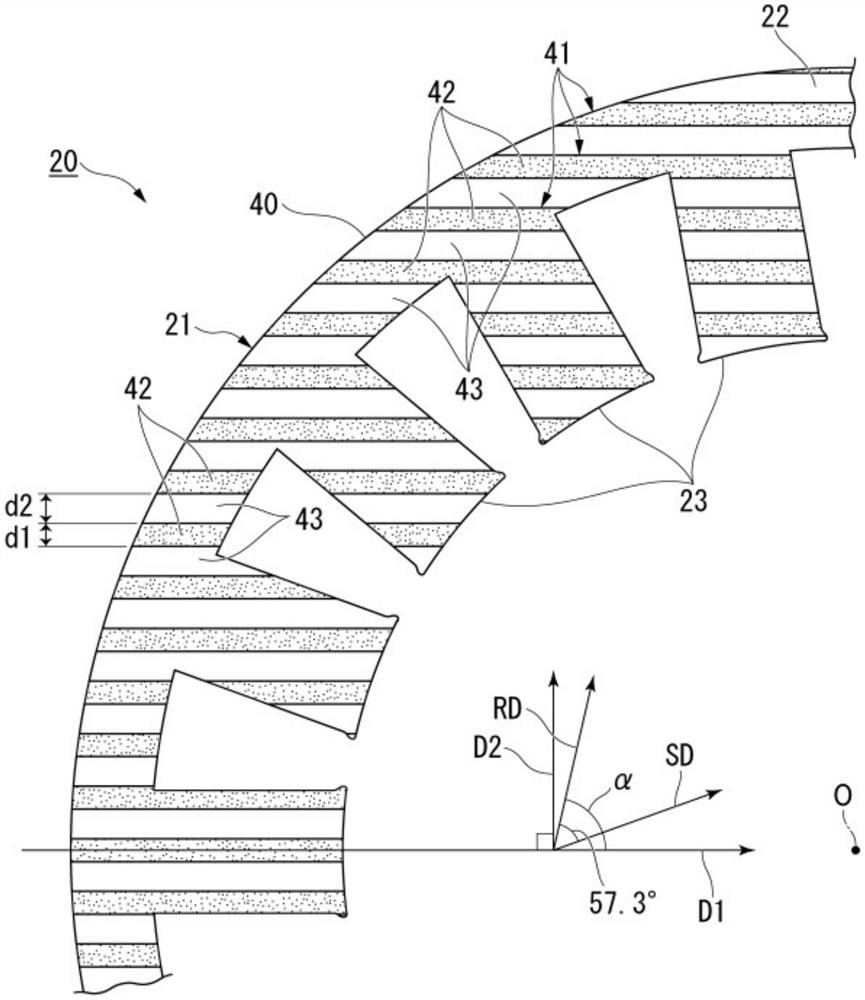

图4是第1实施方式的电磁钢板及粘接部的示意图。

图5是第2实施方式的旋转电机的俯视图。

图6是第2实施方式的电磁钢板及粘接部的示意图。

图7是变形例的定子的粘接部的示意图。

图8是表示在第1验证试验中,粘接部的宽度尺寸与间隔尺寸的比例及角度所对应的铁损的图。

图9是在第2验证试验中作为铁损的仿真对象的基准模型的定子铁芯的俯视图,且是表示将电磁钢板铆接接合的状态的俯视图。

具体实施方式

以下,参照附图,对本发明的一个实施方式的旋转电机进行说明。另外,在本实施方式中,作为旋转电机,举出电动机,具体而言,交流电动机,更具体而言,同步电动机,再具体而言,永磁铁磁场型电动机作为一例进行说明。这种电动机例如优选被采用于电动汽车等。

(第1实施方式)

首先,基于图1~图4,针对第1实施方式的旋转电机10进行说明。

如图1及图2所示,第1实施方式的旋转电机10包括定子20、转子30、壳体50、以及旋转轴60。定子20及转子30被收容于壳体50。定子20被固定于壳体50。

在本实施方式的旋转电机10中,例如能够对定子20的各相施加有效值10A、频率100Hz的励磁电流,随此,转子30及旋转轴60以转速1000rpm旋转。

在本实施方式中,作为旋转电机10,采用了转子30位于定子20的内侧的内转子型。然而,也可以是,作为旋转电机10,采用了转子30位于定子20的外侧的外转子型。此外,在本实施方式中,旋转电机10为12极18槽的三相交流电机。然而,例如能够对极数或槽数、相数等进行适当变更。

定子20包括定子铁芯(层叠铁芯)21、以及未图示的绕组。

实施方式的定子铁芯21为一体铁芯。定子铁心21包括环状的铁心背部22和多个齿部23。以下,将定子铁心21(铁心背部22)的轴向(定子铁心21的中心轴线O方向)称为轴向,将定子铁心21(铁心背部22)的径向(与定子铁心21的中心轴线O正交的方向)称为径向,将定子铁心21(铁心背部22)的周向(围绕定子铁心21的中心轴线O的方向)称为周向。

铁芯背部22在从轴向观察定子20的俯视下被形成为圆环状。

多个齿部23从铁芯背部22向径向的内侧(沿径向向铁芯背部22的中心轴线O)突出。多个齿部23被沿周向隔开同等间隔地配置。在本实施方式中,每隔20度的以中心轴线O为中心的中心角设置有18个齿部23。多个齿部23被形成为彼此同等的形状且同等的大小。

上述绕组被卷绕于齿部23。上述绕组既可以被集中卷绕,也可以被分布卷绕。

转子30被沿径向的内侧配置于定子20(定子铁芯21)。转子30包括转子铁芯31和多个永磁铁32。

转子铁芯31被形成为被与定子20同轴地配置的环状(圆环状)。在转子铁芯31内,配置有上述旋转轴60。旋转轴60被固定于转子铁芯31。

多个永磁铁32被固定于转子铁芯31。在本实施方式中,2个1组的永磁铁32形成1个磁极。多组永磁铁32被沿周向隔开同等间隔地配置。在本实施方式中,每隔30度的以中心轴线O为中心的中心角设置有12组(共24个)永磁铁32。

在本实施方式中,作为永磁铁磁场型电动机,采用了埋入磁铁型电机。在转子铁心31,形成有沿轴向贯穿转子铁心31的多个贯通孔33。多个贯通孔33被与多个永磁铁32对应地设置。各永磁铁32被以被配置于对应的贯通孔33内的状态固定于转子铁心31。各永磁铁32向转子铁心31的固定例如能够通过利用粘接剂来粘接永磁铁32的外表面与贯通孔33的内表面等方式来实现。另外,也可以是,作为永磁铁磁场型电动机,不采用埋入磁铁型电机,而是采用表面磁铁型电机。

<层叠铁芯>

如图3所示,定子铁芯21为层叠铁芯。定子铁芯21被形成为层叠有多个电磁钢板40。即,定子铁芯21包括被沿厚度方向层叠的多个电磁钢板40。

另外,定子铁芯21的层叠厚度例如被设为50.0mm。定子铁芯21的外径例如被设为250.0mm。定子铁芯21的内径例如被设为165.0mm。但是,这些值仅为一例,定子铁芯21的层叠厚度、外径或内径不限于这些值。在此,定子铁芯21的内径以定子铁芯21中的齿部23的前端部为基准。定子铁芯21的内径为与所有齿部23的前端部内接的虚拟圆的直径。

形成定子铁芯21的各电磁钢板40例如通过对被轧制出的板状的母材进行冲切加工而形成。作为电磁钢板40,能够使用公知的电磁钢板。电磁钢板40的化学组分并不被特别地限定。在本实施方式中,作为电磁钢板40,采用了无取向电磁钢板。作为无取向电磁钢板,例如能够采用JISC2552:2014的无取向电钢带。

然而,作为电磁钢板40,也能够采用取向电磁钢板来替代无取向电磁钢板。作为取向电磁钢板,例如能够采用JISC2553:2012的取向电钢带。

关于无取向电钢带,铁损的各向异性的最大值小于在JIS中规定的阈值,铁损不具有显著的取向。然而,因为无取向电钢带为轧制板,所以沿着轧制方向地,具有在JIS中规定的阈值以下的铁损的取向。同样,关于取向电磁钢带,在轧制方向上铁损最小。因此,无取向电钢带及取向电钢带的轧制方向的铁损与其他方向相比均较小。

在本实施方式中,形成定子铁芯21的多个电磁钢板40的轧制方向相互一致。如上所述,电磁钢板40在轧制方向上铁损最小。因此,定子铁芯21在电磁钢板40的轧制方向上磁特性最优。

为了改善电磁钢板的加工性及层叠铁芯的铁损,在电磁钢板40的两面,设置有绝缘被膜。作为构成绝缘被膜的物质,能够适用以下等物质:(1)无机化合物、(2)有机树脂、以及(3)无机化合物与有机树脂的混合物。作为无机化合物,例如可举出以下等物质:(1)重铬酸盐与硼酸的复合物、(2)磷酸盐与二氧化硅的复合物。作为有机树脂,可举出环氧系树脂、丙烯酸系树脂、丙烯酸苯乙烯系树脂、聚酯系树脂、硅系树脂、以及氟系树脂等。

为了确保被相互层叠的电磁钢板40间的绝缘性能,优选将绝缘被膜的厚度(每单面电磁钢板40的厚度)设为0.1μm以上。

另一方面,随着绝缘被膜变厚,绝缘效果会饱和。此外,随着绝缘被膜变厚,定子铁芯21中的绝缘被膜所占的比例会増加,定子铁芯21的磁特性会降低。因此,绝缘被膜在可确保绝缘性能的范围内较薄即可。绝缘被膜的厚度(每单面电磁钢板40的厚度)优选为0.1μm以上5μm以下,更优选的是,为0.1μm以上2μm以下。

随着电磁钢板40变薄,铁损的改善效果会逐渐饱和。此外,随着电磁钢板40变薄,电磁钢板40的制造成本会增加。因此,考虑到铁损的改善效果及制造成本,优选将电磁钢板40的厚度设为0.10mm以上。

另一方面,当电磁钢板40过厚时,电磁钢板40的冲压冲切操作会变得困难。因此,当考虑到电磁钢板40的冲压冲切操作时,优选将电磁钢板40的厚度设为0.65mm以下。

此外,当电磁钢板40变厚时,铁损会増大。因此,当考虑到电磁钢板40的铁损特性时,优选将电磁钢板40的厚度设为0.35mm以下,更优选的是,为0.20mm或0.25mm。

考虑到上述的点,各电磁钢板40的厚度例如为0.10mm以上0.65mm以下,优选为0.10mm以上0.35mm以下,更优选的是,为0.20mm或0.25mm。另外,在电磁钢板40的厚度中,也包含绝缘被膜的厚度。

形成定子铁心21的多个电磁钢板40由粘接部41粘接。粘接部41为一种粘接剂,其被设置于沿层叠方向相邻的电磁钢板40彼此之间,且未被分割而固化。对于粘接剂,例如使用聚合结合的热固型粘接剂等。作为粘接剂的组合物,能够适用(1)丙烯酸系树脂、(2)环氧系树脂、以及(3)包含丙烯酸系树脂及环氧系树脂的组合物等。作为这种粘接剂,除了热固型的粘接剂以外,也能够使用自由基聚合型的粘接剂等,从生产性的观点出发,优选使用常温固化型的粘接剂。常温固化型的粘接剂在20℃~30℃下会固化。作为常温固化型的粘接剂,优选丙烯酸系粘接剂。在有代表性的丙烯酸系粘接剂中,存在SGA(第二代丙烯酸系粘接剂;Second Generation Acrylic Adhesive)等。在不损害本发明的效果的范围内,厌氧性粘接剂、瞬间粘接剂、以及含弹性体的丙烯酸系粘接剂均能够使用。另外,此处所说的粘接剂是指固化前的状态,在粘接剂固化后,会成为粘接部41。

粘接部41的常温(20℃~30℃)下的平均拉伸弹性模量E被设为1500MPa~4500MPa的范围内。关于粘接部41的平均拉伸弹性模量E,当小于1500MPa时,会产生层叠铁心的刚性降低的缺陷。因此,粘接部41的平均拉伸弹性模量E的下限值被设为1500MPa,更优选的是,被设为1800MPa。相反,当粘接部41的平均拉伸弹性模量E超过4500MPa时,会产生如下缺陷:在电磁钢板40的表面形成的绝缘被膜被剥离。因此,粘接部41的平均拉伸弹性模量E的上限值被设为4500MPa,更优选的是,被设为3650MPa。

另外,平均拉伸弹性模量E通过共振法来进行测定。具体而言,遵照JISR1602:1995来测定拉伸弹性模量。

更具体而言,首先,制作测定用的样本(未图示)。该样本通过如下方式得到:利用测定对象即粘接剂来对2张电磁钢板40之间进行粘接,并使其固化而形成粘接部41。在粘接剂为热固型的情况下,该固化通过在实际操作上的加热加压条件下加热加压来进行。另一方面,在粘接剂为常温固化型的情况下,通过在常温下下加压来进行。

并且,以共振法来对与该样本有关的拉伸弹性模量进行测定。利用共振法的拉伸弹性模量的测定方法如上所述,遵照JISR1602:1995来进行。然后,通过计算来从样本的拉伸弹性模量(测定值)中除去电磁钢板40自身的影响量,由此来求得粘接部41单体的拉伸弹性模量。

通过这样的方式根据样本求得的拉伸弹性模量会与作为整个层叠铁心的平均值相等,因此将该数值视为平均拉伸弹性模量E。平均拉伸弹性模量E的分量被设定为:在其沿层叠方向的层叠位置或围绕层叠铁心的中心轴线的周向位置处几乎不会改变。因此,关于平均拉伸弹性模量E,也能够以对处于层叠铁心的上端位置的、固化后的粘接部41进行测定得到的数值作为它的值。

电机在驱动时会发热。因此,当粘接部41的熔点较低时,粘接部41会因电机的发热而熔融,从而粘接区域42的形状会发生变化,无法得到所期望的效果。一般地,在被卷绕于定子铁芯21的绕组的表面,设置有绝缘性的被覆(漆包)。该被覆的耐热温度例如为180℃左右。因此,一般的电机被以成为180℃以下的方式驱动。即,电机可升温至180℃左右。在本实施方式中,粘接部41的熔点优选为180℃以上。进而,考虑到加入了存在会局部地成为高温的部位这一情况的安全率,粘接部41的熔点进一步优选为200℃以上。

作为粘接方法,例如能够采用在将粘接剂涂布于电磁钢板40后,通过加热及压接中的任意一个或两者来进行粘接的方法。另外,加热手段例如也可以是高温槽或电炉内的加热、或者直接通电的方法等任何手段。

为了得到稳定且充分的粘接强度,优选将粘接部41的厚度设为1μm以上。

另一方面,当粘接部41的厚度超过100μm时,粘接力会饱和。此外,随着粘接部41变厚,占空系数会降低,层叠铁芯的铁损等磁特性会降低。因此,优选将粘接部41的厚度设为1μm以上100μm以下,更优选的是,设为1μm以上10μm以下。

另外,在上述内容中,粘接部41的厚度意味着粘接部41的平均厚度。

更优选的是,将粘接部41的平均厚度设为1.0μm以上3.0μm以下。当粘接部41的平均厚度小于1.0μm时,如前所述,无法确保充分的粘接力。因此,粘接部41的平均厚度的下限值被设为1.0μm,更优选的是,被设为1.2μm。相反,当粘接部41的平均厚度超过3.0μm而变厚时,会产生因热固时的收缩导致的电磁钢板40的畸变量大幅增加等缺陷。因此,粘接部41的平均厚度的上限值被设为3.0μm,更优选的是,被设为2.6μm。

粘接部41的平均厚度为作为整个层叠铁心的平均值。粘接部41的平均厚度在其沿层叠方向的层叠位置或围绕层叠铁心的中心轴线的周向位置处几乎不会改变。因此,关于粘接部41的平均厚度,能够以在层叠铁心的上端位置处,在圆周向10处以上测定得到的数值的平均值来作为它的值。

另外,粘接部41的平均厚度例如能够通过改变粘接剂的涂布量来进行调整。此外,粘接部41的平均拉伸弹性模量E例如在热固型的粘接剂的情况下,能够通过如下等方式进行调整:对在粘接时施加的加热加压条件及固化剂种类中的一者或两者进行改变。

接着,基于图4,针对电磁钢板40与粘接部41的关系进行说明。

另外,在本说明书中,将层叠有多个电磁钢板40的方向简称为层叠方向。层叠方向与电磁钢板40的厚度方向一致。此外,层叠方向与中心轴线O的延伸方向一致。

从层叠方向观察,多个粘接部41作为整体,被形成为条纹状。沿层叠方向相邻的电磁钢板40彼此全部未被相互整面粘接。这些电磁钢板40彼此全部被相互局部地粘接。

关于多个粘接部41,从层叠方向观察,分别被沿第1方向D1形成为带状,各粘接部41分别被配置为沿第2方向D2等间隔地排列。换言之,在电磁钢板40中,朝向层叠方向的面(以下,称为电磁钢板40的第1面)包括:粘接区域42,其设置有粘接部41;以及非粘接区域43(空白区域),其未设置有粘接部41。另外,所谓设置有粘接部41的电磁钢板40的粘接区域42,意味着电磁钢板40的第1面中的、设置有未被分割而固化的粘接剂的区域。此外,所谓未设置有粘接部41的电磁钢板40的非粘接区域43,意味着电磁钢板40的第1面中的、未设置有未被分割而固化的粘接剂的区域。粘接部41被形成为沿第1方向D1延伸的带状,并被配置为沿第2方向D2等间隔地排列。因此,电磁钢板40的第1面的粘接区域42及非粘接区域43分别被形成为沿第1方向D1延伸的带状,粘接区域42与非粘接区域43被形成为沿第2方向D2交替排列。

另外,所谓第1方向D1,相当于被形成为带状的粘接部41所延伸的方向,即粘接部41的长边方向。此外,所谓第2方向D2,相当于被形成为带状的粘接部41的短边方向。此外,第1方向D1与第2方向D2相互正交。另外,在本实施方式中,假设粘接部41的宽度尺寸及粘接部41彼此的间隙尺寸均匀。

此外,在本说明书中,所谓作为粘接部41所延伸出的形状的“带形状”,意味着沿一个方向延伸的形状,且宽度为定子铁芯21的外径的1.5%以上。由于粘接部41的宽度为定子铁芯21的外径的1.5%以上,因而能够充分地确保电磁钢板40彼此的粘接强度。

在图4中示出了电磁钢板40的轧制方向RD。此外,将第1方向D1与电磁钢板40的轧制方向RD所成的角度记为角度α。一般地,作为2个方向所成的角度,定义有大小2个角度,但角度α为第1方向D1与轧制方向RD所成的2个角度中的角度较小的一者。即,在本说明书中,角度α为0°以上90°以下的角度。

在本实施方式中,粘接剂在固化时会收缩。因此,伴随粘接剂的固化,压缩应力会被赋予到电磁钢板40,随此,电磁钢板40会产生畸变。当电磁钢板40产生畸变时,会存在铁损的值上升,定子铁芯21的磁特性降低的风险。

另外,在本说明书中,有时将铁损的值上升称为“铁损的劣化”。

当将粘接部41形成为带状时,被赋予到电磁钢板40的压缩应力在粘接部41所延伸的方向(第1方向D1)上最大。

关于电磁钢板40,与轧制方向RD正交的方向的刚性最高,与压缩应力对应地,难以产生畸变。因此,能够通过使第1方向D1与轧制方向RD所成的角度α接近90°来抑制电磁钢板40的畸变。

进而,如上所述,电磁钢板40的铁损在轧制方向RD上最小,而在轧制方向RD产生畸变的情况下,铁损的劣化最为显著。因此,在第1方向D1与电磁钢板40的轧制方向RD一致的情况下(角度α=0°),定子铁芯21的磁特性最会降低。因此,能够通过使第1方向D1与轧制方向RD所成的角度α远离0°来抑制电磁钢板40的铁损的劣化。

在本实施方式中,能够通过使第1方向D1与轧制方向RD所成的角度α远离0°而接近90°,从而抑制电磁钢板40的畸变,并抑制电磁钢板40的铁损的劣化。在本实施方式中,角度α优选为30°以上90°以下。通过将角度α设为30°以上,并使第1方向D1以一定以上的角度与轧制方向交叉,从而能够抑制粘接剂的压缩应力对电磁钢板40的铁损造成的影响,并且抑制电磁钢板40的畸变,结果能够充分地确保定子铁芯21的磁特性。

电磁钢板40在相对于轧制方向RD以特定的角度倾斜的方向上,铁损最大。在本说明书中,将铁损最大的方向称为特异方向SD。本发明人们发现:电磁钢板40的特异方向SD为相对于轧制方向RD倾斜57.3°的方向。另外,本实施方式中的特异方向SD在作为电磁钢板40的晶体结构的立方晶中,为密勒指数{111}<112>的晶体取向。因为关于电磁钢板40,在特异方向SD上,铁损原本较大,所以即使在沿着特异方向SD产生畸变的情况下,铁损的劣化也会变得比较小。因此,能够通过将接近特异方向SD的方向设为畸变所产生的方向,从而将电磁钢板40的铁损的劣化作为整体来抑制。

在此,针对抑制电磁钢板40的铁损的劣化的构成进行总结。抑制因粘接剂的压缩应力导致的电磁钢板40的铁损的劣化的构成は,主要为以下2个。

第1个构成为使第1方向D1接近与电磁钢板40的轧制方向RD正交的方向的构成。在该构成中,通过抑制电磁钢板40的畸变本身来抑制铁损的劣化。即,在第1个构成中,角度α优选接近90°。

第2个构成为使第1方向D1接近电磁钢板40的特异方向SD的构成。在该构成中,会抑制与畸变对应的电磁钢板40的铁损的劣化。即,在第2个构成中,角度α优选接近57.3°。

关于电磁钢板40的铁损,通过上述2个构成来抑制因粘接剂的压缩应力导致的劣化。因此,能够通过将角度α设为57.3°与90°之间的角度,从而分别享受到上述2个结构的效果。另外,即使在角度α变化了±5°左右的情况下,铁损也不会发生大的变化。因此,第1方向D1与轧制方向RD所成的角度α优选为52.3°以上90°以下。此外,57.3°也可以说是约60°。即,也可以说,在本实施方式中,第1方向D1与轧制方向RD所成的角度α优选为60°以上90°以下。

如图4所示,多个粘接部41分别在电磁钢板40的第1面上,被形成为沿着第2方向D2的宽度尺寸d1的带状。此外,关于在第2方向D2上彼此相邻的2个粘接部41彼此,设置有间隔尺寸d2的间隙。间隔尺寸d2为非粘接区域43的宽度尺寸。在此,粘接部41的宽度尺寸d1相当于粘接区域42的宽度尺寸,粘接部41彼此的间隔尺寸d2相当于非粘接区域43的宽度尺寸。

优选将粘接部41的宽度尺寸d1设为相对于定子铁芯21的外径为5%以下。通过将宽度尺寸d1设为定子铁芯21的外径的5%以下,从而能够抑制作为整个电磁钢板40的铁损的劣化,而不会因为利用粘接剂的压缩应力而使电磁钢板40局部地产生较大的畸变。

粘接部41的宽度尺寸d1优选比相邻的粘接部41彼此的第2方向D2中的间隔尺寸d2更小(d1<d2)。换言之,宽度尺寸d1优选相对于间隔尺寸d2小于100%。如上所述,电磁钢板40会因粘接剂的压缩应力而产生畸变,因着该畸变,电磁钢板40的铁损会变大。根据本实施方式,能够通过使宽度尺寸d1比间隔尺寸d2更小,从而抑制因粘接剂导致的电磁钢板40的畸变,并确保定子铁芯21的磁特性。

更优选的是,粘接部41的宽度尺寸d1相对于相邻的粘接部41彼此的间隔尺寸d2为67%±5%。当使宽度尺寸d1相对于间隔尺寸d2而过于变大时,会存在因粘接剂的压缩应力导致的电磁钢板40的畸变变大的风险。另一方面,当宽度尺寸d1相对于间隔尺寸d2过小时,会存在电磁钢板40彼此的粘接强度不足的风险。根据本实施方式,能够通过将宽度尺寸d1相对于间隔尺寸d2而设为67%±5%,从而充分地确保电磁钢板40彼此的粘接强度,抑制电磁钢板40的畸变,并确保定子铁芯21的磁特性。

此外,在宽度尺寸d1相对于间隔尺寸d2为67%±5%的情况下,优选将第1方向D1与轧制方向RD所成的角度α设为75°±5°。由此,能够更有效地抑制定子铁芯21的磁特性的劣化。

接着,针对粘接部41的宽度尺寸d1大于相邻的粘接部41彼此的间隔尺寸d2的情况(d1>d2)进行说明。通过使粘接部41的宽度尺寸d1大于间隔尺寸d2,能够提高电磁钢板40彼此的粘接力。

另一方面,会存在因粘接剂的压缩应力导致的电磁钢板40的畸变变大的风险。因此,在使粘接部41的宽度尺寸d1大于间隔尺寸d2的情况下,优选使粘接部41所延伸的方向(第1方向D1)接近刚性较高的方向(与轧制方向RD正交的方向)。更具体而言,在使粘接部41的宽度尺寸d1大于间隔尺寸d2的情况下,优选将第1方向D1与轧制方向RD所成的角度α设为85°以上。由此,能够提高电磁钢板40彼此的粘接力,并且抑制电磁钢板40的畸变,并确保定子铁芯21的磁特性。

在本实施方式中,形成定子铁芯21的所有电磁钢板40的轧制方向RD相互一致。然而,所有电磁钢板40的轧制方向RD也可以不一致。例如,也可以是,定子铁芯21被通过将电磁钢板40旋转堆叠而形成。作为一例,针对旋转堆叠有电磁钢板40的定子铁芯,具体地进行说明。在被旋转堆叠的定子铁芯中,着眼于1个粘接部41的层和夹着该层的一组电磁钢板40。夹着粘接部41的层的一组电磁钢板40的轧制方向RD彼此不同。在该情况下,关于第1方向D1,与位于层叠方向一侧的电磁钢板40的轧制方向RD所成的角度α被包含在上述优选的角度范围内,并且与层叠方向另一侧的电磁钢板40的轧制方向RD所成的角度α被包含在上述优选的角度范围内即可。另外,也可以是,在被旋转堆叠的定子铁芯中,被设置在电磁钢板40彼此之间的粘接部41的各层的第1方向D1彼此不同。

在本实施方式中,转子铁芯31与定子铁芯21同样,为层叠铁芯。即,转子铁芯31包含被沿厚度方向层叠的多个电磁钢板。在本实施方式中,转子铁芯31的层叠厚度与定子铁芯21相等,例如被设为50.0mm。转子铁芯31的外径例如被设为163.0mm。转子铁芯31的内径例如被设为30.0mm。但是,这些值仅为一例,转子铁芯31的层叠厚度、外径或内径不限于这些值。

在本实施方式中,形成转子铁芯31的多个电磁钢板由铆接件C(销:dowel;参照图1)相互固定。然而,也可以是,形成转子铁芯31的多个电磁钢板40由与定子铁芯21同样的粘接部粘接。

(第2实施方式)

接着,基于图5、图6,针对第2实施方式的旋转电机110进行说明。

如图5所示,第2实施方式的旋转电机110包括与第1实施方式同样的转子30、壳体50及旋转轴60、以及定子120。

定子120包括定子铁芯(层叠铁芯)121、紧固环129、以及未图示的绕组。

定子铁芯121为分割铁芯。因此,定子铁芯121具有多个铁芯块(层叠铁芯)124。关于多个铁芯块124,通过将多个连结为环状来构成定子铁芯121。在多个铁芯块124的径向外侧,配置有紧固环129。多个铁芯块124通过被嵌入到紧固环129中而被相互固定。

另外,关于本实施方式的定子铁芯121的构成,除了为分割铁芯这点以外,针对各部分的尺寸等,与第1实施方式相同。

接着,针对铁芯块124进行说明。

铁芯块124为层叠铁芯的一个方案。铁芯块124具有沿周向延伸的圆弧状的铁芯背部122、以及齿部123。

铁芯背部122在从轴向观察定子120的俯视下,被形成为以中心轴线O为中心的圆弧状。

齿部123从铁芯背部122向径向的内侧(沿径向朝向铁芯背部122的中心轴线O)突出。多个铁芯块124沿周向环状地排列,构成定子铁芯121,因而多个齿部123被沿周向隔开同等间隔地配置。在本实施方式的定子120,以中心轴线O为中心,每隔20度地设置有18个齿部123。多个齿部123被形成为彼此同等的形状且同等的大小。

上述绕组被卷绕于齿部123。上述绕组既可以被集中卷绕,也可以被分布卷绕。

铁芯块124被构成为:将多个电磁钢板片140沿轴向层叠,该多个电磁钢板片140通过对电磁钢板进行冲切加工而形成。即,铁芯块124具有被相互层叠的多个电磁钢板片140。因此,定子铁芯121为层叠铁芯。从轴向观察,多个电磁钢板片140分别为“T”字形状。

形成铁芯块124的各电磁钢板片140例如通过对被轧制出的板状的母材进行冲切加工而形成。作为电磁钢板片140,能够使用与第1实施方式的电磁钢板同样的材料。

形成铁芯块124的多个电磁钢板片140由粘接部141粘接。构成本实施方式的粘接部141的粘接剂使用了与第1实施方式同样的粘接剂。

接着,基于图6,针对电磁钢板片140与粘接部141的关系进行说明。在图6中,以点状图案来强调地表示粘接部141。

从层叠方向观察,多个粘接部141作为整体被形成为条纹状。沿层叠方向相邻的电磁钢板片140彼此未被整面粘接,而是被局部地粘接,并被相互固定。

关于多个粘接部141,从层叠方向观察,分别被沿第1方向D1形成为带状,各粘接部141分别被配置为沿第2方向D2等间隔地排列。换言之,在电磁钢板片140中,朝向层叠方向的面(以下,称为电磁钢板片140的第1面)包括:粘接区域142,其设置有粘接部141;以及非粘接区域143(空白区域),其未设置有粘接部141。另外,所谓设置有粘接部141的电磁钢板140片的粘接区域142,意味着电磁钢板140片的第1面中的、设置有未被分割而固化的粘接剂的区域。此外,所谓未设置有粘接部141的电磁钢板片140的非粘接区域143,意味着电磁钢板片140的第1面中的、未设置有未被分割而固化的粘接剂的区域。粘接部141被形成为沿第1方向D1延伸的带状,并被配置为沿第2方向D2等间隔地排列。因此,电磁钢板片140的第1面的粘接区域142及非粘接区域143分别被形成为沿第1方向D1延伸的带状,粘接区域142与非粘接区域143被形成为沿第2方向D2交替排列。

在本实施方式的铁芯块124中,电磁钢板片140的轧制方向RD与齿部123所延伸的方向大致平行。即,齿部123沿轧制方向RD延伸。电磁钢板片140在轧制方向RD上铁损最小。因为磁通量在齿部123上沿着齿部123的延伸方向流动,所以能够通过使轧制方向RD与齿部123所延伸的方向大致平行来提高铁芯块124的磁特性。另外,在此,所谓“沿着……延伸”及“大致平行”,是指除了严格平行的情况以外,也包含在±5°以内的范围内并行延伸的情况。即,在本实施方式中,齿部123所延伸的方向与轧制方向RD所成的角度为5°以内。

在图6中,示出了第1方向D1与电磁钢板片140的轧制方向RD所成的角度α。与上述实施方式同样,电磁钢板片140的与轧制方向RD正交的方向的刚性最高,与压缩应力对应地,难以产生畸变。因此,能够通过使第1方向D1与轧制方向RD所成的角度α接近90°来抑制电磁钢板片140的畸变。

进而,如上所述,电磁钢板片140的铁损在轧制方向RD上最小,而在轧制方向RD产生畸变的情况下,铁损的劣化最为显著。因此,在第1方向D1与电磁钢板片140的轧制方向RD一致的情况下(角度α=0°),铁芯块124的磁特性最会降低。因此,能够通过使第1方向D1与轧制方向RD所成的角度α远离0°来抑制电磁钢板片140的铁损的劣化。

在本实施方式中,能够通过使第1方向D1与轧制方向RD所成的角度α原来0°而接近90°,从而抑制电磁钢板片140的畸变,并抑制电磁钢板片140的铁损的劣化。

在本实施方式中,优选将角度α设为45°以上90°以下。通过将角度α设为45°以上而使第1方向D1以一定以上的角度与轧制方向交叉,从而能够抑制粘接剂的压缩应力对电磁钢板片140的铁损造成的影响,并且抑制电磁钢板片140的畸变,结果,能够充分地确保铁芯块124的磁特性。

因为电磁钢板片140在特异方向SD上铁损原本较大,所以即使在畸变沿特异方向SD产生的情况下,铁损的劣化会变得比较小。因此,能够通过将接近特异方向SD的方向设为产生畸变的方向,从而将电磁钢板片140的铁损的劣化作为整体来抑制。

在此,针对抑制电磁钢板片140的铁损的劣化的构成进行总结。抑制因粘接剂的压缩应力导致的电磁钢板片140的铁损的劣化的构成,主要为以下2个。

第1个构成为使第1方向D1接近与电磁钢板片140的轧制方向RD正交的方向的构成。在该构成中,通过抑制电磁钢板片140的畸变本身来抑制铁损的劣化。即,在第1个构成中,角度α优选接近90°。

第2个构成为使第1方向D1接近电磁钢板片140的特异方向SD的构成。在该构成中,会抑制与畸变对应的电磁钢板片140的铁损的劣化。即,在第2个构成中,角度α优选接近57.3°。

关于电磁钢板140的铁损,通过上述2个构成来抑制因粘接剂的压缩应力导致的劣化。因此,能够通过将角度α设为57.3°与90°之间的角度,从而分别享受到上述2个构成的效果。另外,即使在角度α变化了±5°左右的情况下,铁损也不会发生大的变化,因此第1方向D1与轧制方向RD所成的角度α优选为52.3°以上90°以下。此外,57.3°也可以说是约60°,因此,也可以说,在本实施方式中,第1方向D1与轧制方向RD所成的角度α优选为60°以上90°以下。

多个粘接部141分别在电磁钢板片140的第1面上,被形成为沿着第2方向D2的宽度尺寸d1的带状。此外,关于在第2方向D2上彼此相邻的2个粘接部141彼此,设置有间隔尺寸d2的间隙。间隔尺寸d2为非粘接区域143的宽度尺寸。在此,粘接部141的宽度尺寸d1相当于粘接区域142的宽度尺寸,粘接部141彼此的间隔尺寸d2相当于非粘接区域143的宽度尺寸。

优选将粘接部141的宽度尺寸d1设为相对于定子铁芯121的外径为5%以下。通过将宽度尺寸d1设为定子铁芯121的外径的5%以下,从而能够不利用粘接剂的压缩应力来使电磁钢板片140局部地产生较大畸变地,抑制作为整个电磁钢板片140的铁损的劣化。

粘接部141的宽度尺寸d1优选比相邻的粘接部141彼此的第2方向D2中的间隔尺寸d2更小(d1<d2)。换言之,宽度尺寸d1优选相对于间隔尺寸d2小于100%。如上所述,电磁钢板片140会因粘接剂的压缩应力而产生畸变,因着该畸变,电磁钢板140片的铁损会变大。根据本实施方式,能够通过使宽度尺寸d1比间隔尺寸d2更小,从而抑制因粘接剂导致的电磁钢板片140的畸变,并确保铁芯块124的磁特性。

更优选的是,粘接部141的宽度尺寸d1相对于相邻的粘接部141彼此的间隔尺寸d2为60%以下。由此,能够更可靠地抑制由粘接剂引起的电磁钢板片140的畸变,从而确保铁芯块124的磁特性。此外,出于同样的理由,进一步优选的是,粘接部141的宽度尺寸d1相对于相邻的粘接部141彼此的间隔尺寸d2为43%以下。

接着,针对粘接部141的宽度尺寸d1大于相邻的粘接部141彼此的间隔尺寸d2的情况(d1>d2)进行说明。通过使粘接部141的宽度尺寸d1大于间隔尺寸d2,能够提高电磁钢板片140彼此的粘接力。

另一方面,会存在因粘接剂的压缩应力导致的电磁钢板片140的畸变变大的风险。因此,在使粘接部141的宽度尺寸d1大于间隔尺寸d2的情况下,优选使粘接部141所延伸的方向(第1方向D1)接近刚性较高的方向(与轧制方向RD正交的方向)。更具体而言,在使粘接部141的宽度尺寸d1大于间隔尺寸d2的情况下,优选将第1方向D1与轧制方向RD所成的角度α设为85°以上。由此,能够提高电磁钢板140片彼此的粘接力,并且抑制电磁钢板140片的畸变,并确保铁芯块124的磁特性。

接着,针对本实施方式的铁芯块124及定子铁芯121的制造方法进行说明。铁芯块124的制造方法主要具有第1工序和第2工序。

首先,作为第1工序,从轧制出的电磁钢板中冲切出多个“T”字状的电磁钢板片140。在第1工序中,电磁钢板片140被冲切为齿部沿电磁钢板的轧制方向RD延伸。

接着,作为第2工序,在多个电磁钢板片140彼此之间设置粘接部141并层叠。在第2工序中,将多个粘接部141形成为从层叠方向观察分别沿第1方向D1延伸的带状。此外,将多个粘接部141配置为相互沿第2方向D2排列。进而,以第1方向D1与轧制方向RD所成的角度为45°以上90°以下的方式对多个电磁钢板片140进行层叠。由于粘接部141固化,因而多个电磁钢板片140被相互固定。

(变形例)

接着,基于图7,针对可采用于上述各实施方式的、变形例的粘接部241进行说明。另外,针对与上述实施方式同一样态的构成要素,标注相同的附图标记,并省略其说明。

与上述实施方式同样,在本变形例的电磁钢板40(或电磁钢板片140)彼此之间,设置有多个粘接部241。各粘接部241在电磁钢板40的第1面上,从层叠方向观察,被沿第1方向D1形成为带状。此外,多个粘接部241被配置为沿第2方向D2等间隔地排列。在第2方向D2上彼此相邻的2个粘接部被配置为分开间隔尺寸d2。

本变形例的粘接部241具有沿第1方向D1排列的多个要素粘接部241c。在本实施方式中,所谓要素粘接部241c,是指沿第1方向D1排列有多个而构成粘接部241的粘接剂的块。多个粘接剂彼此为彼此大致相同的形状。在第1方向D1上,相邻的要素粘接部241c彼此相互连接。各要素粘接部241c从层叠方向观察,为以第1方向D1为长轴的大致椭圆形状。因此,粘接部241的宽度方向两端部沿第1方向D1曲折地延伸。除了本变形例所示的大致椭圆形状外,要素粘接部241c也可以为大致圆形状等。

如本变形例所示,关于本说明书中的“沿带状延伸的粘接部”,宽度方向两端部无需一定为直线状,也可以是沿着第1方向D1而曲折的。

粘接部241以与第1方向D1平行的中心线CL为中心,沿中心线CL延伸。粘接部241以中心线CL为中心,为对称形状。

如本变形例所示,在粘接部241的宽度方向两端部曲折地延伸的情况下,能够使粘接部241的宽度尺寸d1如以下那样定义。即,通过设定使粘接部241的宽度方向两端部近似于直线状的虚拟线VL来定义粘接部241的宽度尺寸d1。虚拟线VL与中心线CL大致平行地延伸。一对虚拟线VL为虚拟的直线,该虚拟的直线被以如下方式定义:由一对虚拟线VL夹着的区域的面积与从层叠方向观察到的粘接部241的面积相等。

在本变形例中,粘接部241的宽度尺寸d1为沿着一对虚拟线VL彼此的第2方向D2的距离尺寸。此外,在本变形例中,间隔尺寸d2为相邻的粘接部241的虚拟线VL彼此的距离尺寸。

本变形例所示的粘接部241能够起到与上述实施方式中的粘接部41同样的效果。这种粘接部241例如通过以下方式形成:在将粘接剂从多个分配器(dispenser)沿第1方向D1点状地涂布于电磁钢板40多处后,将该电磁钢板40按压于其他电磁钢板40,并在两电磁钢板40间对粘接剂进行压缩。如此,即使在粘接部241的宽度尺寸不均匀的情况下,也能够得到与上述实施方式同样的效果。

另外,本发明的技术范围并不被限定于上述各实施方式及其变形例,能够在不脱离本发明的主旨的范围内加以各种变更。

在上述各实施方式中,针对粘接部被设置于电磁钢板40或电磁钢板片140的面内的整个区域的情况进行了说明。然而,也可以是,粘接部在电磁钢板40或电磁钢板片140的面内被部分地设置。作为一例,也可以仅在与电磁钢板的铁芯背部重叠的区域设置条纹状的粘接部。此外,也可以是,仅在与电磁钢板的齿部重叠的区域设置条纹状的粘接部。

定子铁心的形状并不被限定于上述实施方式中所示的形态。具体而言,定子铁心的外径及内径的尺寸、层叠厚度、槽数、齿部的周向与径向的尺寸比例、以及齿部与铁心背部的径向的尺寸比例等能够根据所期望的旋转电机的特性来任意设计。

此外,也可以是,在第2实施方式的铁芯块124中,在铁芯背部122的周向一侧的端面,设置有凸形状,在周向另一侧的端面设置有凹形状。在该情况下,能够通过将凸形状插入到凹形状中来抑制多个铁芯块124的周向连结时的位置偏移。进而,也可以是,铁芯块相对于1个铁芯背部具有2个以上的齿部。进而,也可以是,铁芯背部与齿部分别为单独的铁芯块。

在上述各实施方式中的转子中,2个1组的永磁铁32形成1个磁极,但本发明不限于此。例如,既可以是1个永磁铁32形成1个磁极,也可以是3个以上的永磁铁32形成1个磁极。

在上述各实施方式中,作为旋转电机,举永磁铁磁场型电动机为一例进行了说明,但旋转电机的构造如以下例示的那样,不限于此,还能够采用以下未例示的各种公知的构造。

在上述各实施方式中,作为同步电动机,举永磁铁磁场型电动机为一例进行了说明,但本发明不限于此。例如也可以是,旋转电机为磁阻型电动机或电磁铁磁场型电动机(绕组磁场型电动机)。

在上述各实施方式中,作为交流电动机,举同步电动机为一例进行了说明,但本发明不限于此。例如也可以是,旋转电机为感应电动机。

在上述各实施方式中,作为电动机,举交流电动机为一例进行了说明,但本发明不限于此。例如也可以是,旋转电机为直流电动机。

在上述各实施方式中,作为旋转电机,举电动机为一例进行了说明,但本发明不限于此。例如也可以是,旋转电机为发电机。

在上述各实施方式中,例示了将本发明的层叠铁芯适用于定子铁芯的情况,但也能够适用于转子铁芯。此外,也可以是,将本发明的层叠铁芯适用于变压器等,旋转电机以外的层叠铁芯。

另外,能够在不脱离本发明的主旨的范围内,将上述各实施方式中的构成要素适当置换为周知的构成要素,此外,也可以对上述变形例适当进行组合。

【实施例】

接着,实施了对上述作用效果进行验证的验证试验。验证试验通过使用了软件的模拟而实施。作为软件,利用了JSOL株式会社制的有限要素法电磁场分析软件JMAG。

<第1验证试验>

首先,作为第1验证试验,针对作为第1实施方式而例示的一体铁芯进行了验证。作为用于仿真的模型,设想了以下说明的模型No.A1~模型No.A22的定子铁芯(层叠铁芯)。用于各模型的电磁钢板为板厚0.25mm的无取向电磁钢板。电磁钢板的形状与图2所示的形状为相同形状。

在模型No.A1~模型No.A21的定子铁芯中,在电磁钢板彼此之间,设置有如图4所示的多个粘接部。即,在模型No.A1~模型No.A21的定子铁芯中,多个粘接部沿第1方向D1带状地延伸。另一方面,在模型No.A22的定子铁芯中,在电磁钢板彼此之间,在电磁钢板的第1面的整个表面,设置有粘接部。即,模型No.A22的粘接部被设置于电磁钢板的第1面的整个表面。模型No.A22的定子铁芯是为了求得铁损的基准值而准备的模型。以下,将模型No.A22的定子铁芯称为“基准模型”。

将模型No.A1~No.A7的定子铁芯记为第A1组模型。在第A1组模型中,粘接部的宽度尺寸d1相对于相邻的粘接部彼此的间隔尺寸d2为233%。第A1组各模型的粘接部的宽度尺寸d1为7mm,粘接部彼此的间隔尺寸d2为3mm。

将模型No.A8~No.A14的定子铁芯记为第A2组模型。在第A2组模型中,粘接部的宽度尺寸d1相对于相邻的粘接部彼此的间隔尺寸d2为167%。第A2组各模型的粘接部的宽度尺寸d1为5mm,粘接部彼此的间隔尺寸d2为3mm。

将模型No.A15~No.A21的定子铁芯记为第A3组模型。在第A3组模型中,粘接部的宽度尺寸d1相对于相邻的粘接部彼此的间隔尺寸d2为67%。第A3组各模型的粘接部的宽度尺寸d1为2mm,粘接部彼此的间隔尺寸d2为3mm。

在第A1组、第A2组及第A3组中,准备出将第1方向D1与轧制方向RD所成的角度α(参照图4)设为0°、15°、30°、45°、60°、75°及90°的模型。

针对各模型,将电磁钢板的铁损的仿真结果在表1中示出。另外,针对各模型的铁损,以基准模型(模型No.A22的定子铁芯)的铁损值为基准,以百分率来表示。此外,在表1中,记载了针对设置了与各模型同样的粘接部的实体模型(mock-up)进行下落试验的结果。在下落试验中,各模型从1m高度进行了10次下落。评价A表示在10次下落后未发生粘接部的剥离。此外,评价A-表示在5次下落后未发生粘接部的剥离,但在10次之前发生了剥离。

【表1】

对模型No.A1~模型No.A21的定子铁芯进行比较,确认了:即使在属于第1~第A3组的任意一组的模型中,也能够通过将第1方向D1与轧制方向RD所成的角度α设为30°以上来抑制铁损。进而,确定了:能够通过将角度α设为60°以上来进一步抑制铁损。

将第A1组,第A2组及第A3组互相比较,第A3组模型的铁损最小。关于第A3组模型,宽度尺寸d1相对于间隔尺寸d2为67%。即,关于第A3组模型,宽度尺寸d1小于间隔尺寸d2。因此,认为能够抑制因粘接剂导致的电磁钢板40的畸变,并确保定子铁芯21的磁特性。此外,确认了:在将宽度尺寸d1相对于间隔尺寸d2设为67%的情况下,能够抑制电磁钢板40的铁损的劣化。即使在宽度尺寸d1相对于间隔尺寸d2的比例变化了±5%左右的情况下,铁损也没有大的变化。因此,可以说,即使在将宽度尺寸d1相对于间隔尺寸d2设为67%±5%的情况下,也能够抑制电磁钢板40的铁损的劣化。

在第A3组内,对各模型进行比较,将第1方向D1与轧制方向RD所成的角度α设为75°的模型No.A20的定子铁芯的铁损最小。即,可以确认:在宽度尺寸d1相对于间隔尺寸d2为67%的情况下,能够通过将角度α设为75°,从而最大地抑制铁损的劣化。另外,关于角度α,即使在变化了±5°左右的情况下,铁损也没有大的变化。此外,即使在宽度尺寸d1相对于间隔尺寸d2的比例变化了±5%左右的情况下,铁损也没有大的变化。因此,可以说,在宽度尺寸d1相对于间隔尺寸d2为67%±5%的情况下,能够通过将角度α设为75°±5°,从而最大地抑制铁损的劣化。

关于第A2组模型,宽度尺寸d1相对于间隔尺寸d2为167%。在第A2组内,对各模型进行比较,将第1方向D1与轧制方向RD所成的角度α设为90°的模型No.A14的定子铁芯的铁损最小。即,可以确认:在宽度尺寸d1相对于间隔尺寸d2为167%的情况下,能够通过将角度α设为90°,从而最大地抑制铁损的劣化。如上所述,关于角度α,即使在变化了±5°左右的情况下,铁损也没有大的变化。此外,即使在宽度尺寸d1相对于间隔尺寸d2的比例变化了±5%左右的情况下,铁损也没有大的变化。因此,可以说,在宽度尺寸d1相对于间隔尺寸d2为167%±5%的情况下,能够通过将角度α设为85°以上,从而最大地抑制铁损的劣化。

关于第A1组模型,宽度尺寸d1相对于间隔尺寸d2为233%。在第A1组内,对各模型进行比较,将第1方向D1与轧制方向RD所成的角度α设为90°的模型No.A7的定子铁芯的铁损最小。即,可以确认:在宽度尺寸d1相对于间隔尺寸d2为233%的情况下,能够通过将角度α设为90°,从而最大地抑制铁损的劣化。如上所述,关于角度α,即使在变化了±5°左右的情况下,铁损也没有大的变化。此外,即使在宽度尺寸d1相对于间隔尺寸d2的比例变化了±5%左右的情况下,铁损也没有大的变化。因此,可以说,在宽度尺寸d1相对于间隔尺寸d2为233%±5%的情况下,能够通过将角度α设为85°以上,从而最大地抑制铁损的劣化。

如表1所示,第A1组及第A2组实体模型与第A3组实体模型相比,下落强度优异。第A1组及第A2组实体模型中,粘接部的宽度尺寸d1大于间隔尺寸d2,第A3组实体模型中,粘接部的宽度尺寸d1小于间隔尺寸d2。由此可以确认以下这点:在粘接部的宽度尺寸d1比相邻的粘接部彼此的第2方向D2中的间隔尺寸d2更大的情况下,能够提高粘接强度。

接着,除了上述No.A1~A21的各模型以外,还针对使宽度尺寸d1/间隔尺寸d2及角度α在广阔的范围内变化的模型进行了仿真。更具体而言,准备出将宽度尺寸d1/间隔尺寸d2分别改变为0%、50%、67%、100%、150%、167%、200%、233%、250%、300%、350%、400%、450%、500%,将角度α分别改变为0°、15°、30°、45°、60°、75°、90°的仿真模型,并分别算出了铁损。进而,基于这些仿真结果,对于作为现有技术的基准模型No.A22,针对铁损会改善的阈值进行了验证。

图8是以宽度尺寸d1/间隔尺寸d2为横轴,以角度α为纵轴,并通过灰度的浓淡来表示相对于基准模型No.22的铁损比的图。在图8中,灰度的浓度较淡的区域意味着铁损相对于基准模型No.A22而改善(即铁损比100%以下)。

如图8所示,在宽度尺寸d1/间隔尺寸d2为368%以下的情况下,不管角度α如何,都能够相对于作为现有技术的基准模型No.A22而改善铁损。即,确认了:粘接部的宽度尺寸d1相对于相邻的粘接部彼此的第2方向D2中的间隔尺寸d2为368%以下。宽度尺寸d1/间隔尺寸d2越小,铁损就越会改善,优选为233%以下,更优选的是,为167%以下,进一步优选的是,为67%以下。

<第2验证试验>

接着,作为第2验证试验,针对例示为第2实施方式的分割铁芯进行了验证。

作为用于仿真的模型,设想了以下说明的模型No.B1~模型No.B21的定子铁芯(层叠铁芯)。模型No.B1~模型No.B21的定子铁芯具有被沿周向连结的多个铁芯块。各定子铁芯的铁芯块由板厚0.25mm的无取向的电磁钢板片构成。电磁钢板片的形状与图6所示的为相同形状,电磁钢板片的轧制方向RD与齿部所延伸的方向一致。

在模型No.B1~模型No.B21的铁芯块中,在电磁钢板片彼此之间,设置有如图6所示的多个粘接部。即,在模型No.B1~模型No.B21的铁芯块中,多个粘接部沿第1方向D1带状地延伸。

将模型No.B1~No.B7的定子铁芯记为第B1组模型。在第B1组模型中,粘接部的宽度尺寸d1相对于相邻的粘接部彼此的间隔尺寸d2为150%。第B1组的各模型的粘接部的宽度尺寸d1为3mm,粘接部彼此的间隔尺寸d2为2mm。在第B1组中,将设第1方向D1与轧制方向RD所成的角度α(参照图6)为0°、15°、30°、45°、60°、75°及90°的定子铁芯记为各模型No.B1~No.B7。

将模型No.B8~No.B14的定子铁芯记为第B2组模型。在第B2组模型中,粘接部的宽度尺寸d1相对于相邻的粘接部彼此的间隔尺寸d2为60%。第B2组的各模型的粘接部的宽度尺寸d1为3mm,粘接部彼此的间隔尺寸d2为5mm。在第B2组中,将设第1方向D1与轧制方向RD所成的角度α(参照图6)为0°、15°、30°、45°、60°、75°及90°的定子铁芯记为各模型No.B8~No.B14。

将模型No.B15~No.B21的定子铁芯记为第B3组模型。在第B3组模型中,粘接部的宽度尺寸d1相对于相邻的粘接部彼此的间隔尺寸d2为43%。第B3组的各模型的粘接部的宽度尺寸d1为3mm,粘接部彼此的间隔尺寸d2为7mm。在第B3组中,将设第1方向D1与轧制方向RD所成的角度α(参照图6)为0°、15°、30°、45°、60°、75°及90°的定子铁芯记为各模型No.B15~No.B21。

此外,作为比较对象,如图9所示,也求得了整层铆接有多个无取向的电磁钢板片140的模型No.B22的定子铁芯121X的铁损。模型No.B22的定子铁芯121X是为了对现有构成与本发明的铁损进行比较而准备的模型。以下,将模型No.B22的定子铁芯称为“基准模型”。基准模型的定子铁芯121X具有多个铁芯块124X。基准模型的定子铁芯121X也是同样,电磁钢板片140的板厚为0.25mm,电磁钢板片的轧制方向RD与齿部所延伸的方向一致。在基准模型的定子铁芯121X的铁芯块,分别设置有第1铆接件C1和2个第2铆接件C2,该第1铆接件C1被设置于铁芯背部122,该第2铆接件C2被设置于齿部123。第1铆接件C1位于铁芯背部122的周向中央。2个第2铆接件C2在齿部123的周向中央处沿径向排列。电磁钢板片140的第1面中的、铆接件C1、C2所占有的面积的比例为3.2%左右。

针对各模型,将电磁钢板片的铁损的仿真结果在表2中示出。此外,在表2中,记载有针对设置有与各模型同样的粘接部的实体模型进行下落试验的结果。下落试验按与上述的第1验证试验同样的顺序进行。此外,本试验中的下落试验的评价基准也与第1验证试验同样。

另外,所谓表2所示的铁损抑制率Rt,是指将各模型的铁损与基准模型(模型No.B22的定子铁芯)的铁损的差分除以基准模型的铁损得到的值以百分率表示出来的值。即,在将各模型的铁损记为W,将基准模型的铁损记为Worg时,表中的铁损抑制率用以下的式(1)来表示。

【式1】

【表2】

对模型No.B1~模型No.B21的定子铁芯进行比较,确认了:在属于第1~第B3组的任意一组的模型中,也能够通过将第1方向D1与轧制方向RD所成的角度α设为45°以上,从而充分地抑制铁损(将铁损抑制率Rt抑制在-7.8%以下)。进而,确认了:能够通过将角度α设为60°以上,从而进一步抑制铁损(将铁损抑制率Rt抑制在-7.9%以下)。

将第B1组、第B2组及第B3组相互进行比较,第B2组模型的铁损小于第B1组模型的铁损,进而,第B3组模型的铁损最小。第B2组及第B3组模型中,宽度尺寸d1小于间隔尺寸d2。因此,认为能够抑制因粘接剂导致的电磁钢板片140的畸变,并确保定子铁芯121的磁特性。第B2组模型的宽度尺寸d1相对于间隔尺寸d2为60%,第B3组模型中,宽度尺寸d1相对于间隔尺寸d2为43%。即,第B3组模型与第B2组模型相比,相对于宽度尺寸d1的间隔尺寸d2的比例较小。在第B3组模型中,确认了与第B2组模型相比,能够更有效地抑制电磁钢板片140的铁损的劣化。即,通过该验证试验确认了:能够通过将宽度尺寸d1设为相对于间隔尺寸d2为60%以下来抑制铁损,并能够通过设为43%以下来进一步抑制铁损。

因为针对第B1组、第B2组及第B3组中的每一组,宽度尺寸d1相对于间隔尺寸d2的比例都不同,所以优选的角度α的范围彼此不同。表2中的铁损抑制率Rt作为1个基准,优选设为-8%以下。

关于第B1组模型,宽度尺寸d1相对于间隔尺寸d2为150%。在第B1组内,对各模型进行比较,仅将第1方向D1与轧制方向RD所成的角度α设为90°的模型No.B7的定子铁芯的铁损低于-8%。即,可以确认:在宽度尺寸d1相对于间隔尺寸d2为150%的情况下,能够通过将角度α设为90°,从而最充分地抑制铁损的劣化。另外,关于角度α,即使在变化了±5°左右的情况下,铁损也没有大的变化。此外,即使在宽度尺寸d1相对于间隔尺寸d2的比例变化了±5%左右的情况下,铁损也没有大的变化。因此,可以说,在宽度尺寸d1相对于间隔尺寸d2为150%±5%的情况下,能够通过将角度α设为85°以上,从而充分地抑制铁损的劣化。

第B2组模型中,宽度尺寸d1相对于间隔尺寸d2为60%。在第B2组内,对各模型进行比较,在第1方向D1与轧制方向RD所成的角度α为60°以上的模型No.B12、13、14的定子铁芯中,铁损低于-8%。即,可以确认:在宽度尺寸d1相对于间隔尺寸d2为60%的情况下,能够通过将角度α设为60°以上来充分地抑制铁损的劣化。如上所述,即使在宽度尺寸d1相对于间隔尺寸d2的比例变化了±5%左右的情况下,铁损也没有大的变化。因此,可以说:在宽度尺寸d1相对于间隔尺寸d2为60%±5%的情况下,能够通过将角度α设为60°以上来最充分地抑制铁损的劣化。

第B3组模型中,宽度尺寸d1相对于间隔尺寸d2为43%。在第B3组内,对各模型进行比较,在第1方向D1与轧制方向RD所成的角度α为45°以上的模型No.B18、19、20、21的定子铁芯中,铁损低于-8%。即,可以确认:在宽度尺寸d1相对于间隔尺寸d2为43%的情况下,能够通过将角度α设为45°以上来充分地抑制铁损的劣化。如上所述,即使在宽度尺寸d1相对于间隔尺寸d2的比例变化了±5%左右的情况下,铁损也没有大的变化。因此,可以说:在宽度尺寸d1相对于间隔尺寸d2为43%±5%的情况下,能够通过将角度α设为60°以上来最充分地抑制铁损的劣化。

如表2所示,第B1组实体模型与第B2组及第B3组实体模型相比,下落强度优异。第B1组实体模型中,粘接部的宽度尺寸d1大于间隔尺寸d2,第B2组及第B3组实体模型中,粘接部的宽度尺寸d1小于间隔尺寸d2。由此可以确认以下这点:在分割铁芯中,在粘接部的宽度尺寸d1比相邻的粘接部彼此的第2方向D2中的间隔尺寸d2更大的情况下,也能够提高粘接强度。

工业可利用性

根据本发明,能够提高磁特性。因此,工业可利用性较大。

附图标记说明

10、110…旋转电机、21、121…定子铁芯(层叠铁芯)、22、122…铁芯背部、23、123…齿部、40…电磁钢板、41、141、241…粘接部、124、124X…铁芯块、140…电磁钢板片、D1…第1方向、D2…第2方向、d1…宽度尺寸、d2…间隔尺寸、RD…轧制方向、α…角度

- 层叠铁芯、铁芯块、旋转电机及铁芯块的制造方法

- 旋转电机的层叠铁芯、旋转电机的层叠铁芯的制造方法、以及旋转电机