电化学装置和包含所述电化学装置的电子装置

文献发布时间:2023-06-19 11:57:35

技术领域

本申请涉及储能技术领域,尤其涉及电化学装置和包含所述电化学装置的电子装置。

背景技术

随着移动电子技术的高速发展,人们使用诸如智能手机、平板、笔记本电脑、无人机和各种可穿戴设备等的移动电子装置的频率和体验要求越来越高。因此,为电子装置提供能源的电化学装置(例如,锂离子电池)需要表现出更高的能量密度、更大的倍率、更高的安全性。

锂离子电池的寿命和效能与其负极的稳定性有密切的关联。有鉴于此,人们不断的研究具有更高能量密度的负极活性材料。然而,具有更高能量密度的材料(例如,硅基材料)往往存在与现有电芯结构不相匹配的问题,例如,电导性过低、循环膨胀率过高、加工性能不足等等。因此,针对采用高能量密度的材料作为负极活性材料的电化学装置,对其电芯结构(例如,负极、隔离膜及正极)的改进与优化是目前急需研究的课题。

发明内容

但是,在现有技术的方法中,电化学装置所要求的各项特性均尚未满足,其中,正在寻求改善具有高能量密度负极材料的负极在循环过程中的膨胀和变形。

本申请提供一种电化学装置和包含该电化学装置的电子装置以试图在至少某种程度上解决上述存在的问题。

本申请发明人等进行了深入研究,结果发现,在负极集流体上具备负极活性材料层的负极中,通过设计负极活性材料层在完全放电状态(0%SOC)时的涂覆结构,可以改善负极在循环过程中的膨胀和变形。

即,为了解决上述技术问题,提供了以下手段。

根据本申请的一个方面,提供一种电化学装置,包括:正极、隔离膜及负极,其中负极包括负极集流体和负极活性材料层,负极活性材料层包括负极活性材料,且负极活性材料层包括第一负极活性材料层,电化学装置在完全放电状态(0%SOC)时第一负极活性材料层包括第一区域和至少一个第二区域,其中第一区域连成一体,第二区域的至少一部分被第一区域包围。

通过上述设置能够改善负极在循环中的体积膨胀及变形,从而获得良好的循环性能以及安全性能。

根据本申请的一个方面,负极活性材料层还包括粘接剂。

根据本申请的一个方面,其中第一区域设有负极活性材料和粘结剂,第二区域未设有负极活性材料和粘结剂。

根据本申请的另一个方面,其中第一区域未设有负极活性材料和粘结剂,第二区域设有负极活性材料和粘结剂。

本申请电化学装置通过在负极中包含未设有负极活性材料和粘接剂的区域,在完全放电状态(0%SOC)时为负极活性材料在循环过程中的膨胀预留空间,即当第一区域设有负极活性材料和粘接剂时,第二区域未设有负极活性材料和粘接剂,在完全放电状态(0%SOC)时第二区域为负极活性材料在循环过程中的膨胀预留空间;当第一区域未设有负极活性材料和粘接剂时,第二区域设有负极活性材料和粘接剂,在完全放电状态(0%SOC)时第一区域为负极活性材料在循环过程中的膨胀预留空间。上述设置能够改善负极在循环中的体积膨胀及变形,从而获得良好的循环性能以及安全性能。

根据本申请的一个方面,负极活性材料层还包括第二负极活性材料层,第二负极活性材料层设置在负极集流体和第一负极活性材料层之间,或第一负极活性材料层设置在负极集流体和第二负极活性材料层之间,其中第一负极活性材料层的厚度大于或等于第二负极活性材料层的厚度的3倍。

通过负极浆料涂布在负极集流体上形成第一负极活性材料层。当第一区域设有负极活性材料和粘接剂时,在一些涂覆厚度下,第一负极活性材料层表面可以包括第二负极活性材料层,在其中一些涂覆厚度下,第二负极活性材料层可以部分覆盖第一负极活性材料层中的第二区域;在其中另一些涂覆厚度下,第二负极活性材料层可以完全覆盖第一负极活性材料层中的第二区域。

通过负极浆料涂布在负极集流体上形成第一负极活性材料层。当第一区域未设有负极活性材料和粘接剂时,在一些涂覆厚度下,第一负极活性材料层和负极集流体之间可以包括第二负极活性材料层,在其中一些涂覆厚度下,第二负极活性材料层包括渗流区,渗流区为第一负极活性材料层靠近负极集流体的端部形成的区域。

在负极活性材料层包含第二负极活性材料层时,第二负极活性材料层会至少部分地覆盖第一负极活性材料层中未设有负极活性材料和粘接剂的区域,使第一负极活性材料层中未设有负极活性材料和粘接剂的区域体积减小,使为负极活性材料在循环过程中预留的膨胀空间减小,导致改善负极在循环中体积膨胀和变形效果的减弱。本申请发明人等通过大量试验研究及验证,结果发现,当第一负极活性材料层的厚度大于或等于第二负极活性材料层的厚度的3倍时,可以取得较好的改善负极在循环中体积膨胀和变形的效果,从而获得较好的循环性能和安全性能。

根据本申请的一个方面,其中第二区域呈阵列式分布。第二区域呈阵列式分布使得负极活性材料在循环过程中可以充分利用预留膨胀空间,更好地改善负极在循环中体积膨胀和变形。

根据本申请的一个方面,其中第二区域的圆度范围为0.3至1.0。多次循环后,在完全放电状态(0%SOC)下,第二区域有一定的圆度,当圆度过小时,负极活性材料层的结构不利于改善负极活性材料的循环膨胀和变形,本申请人等发现,当第二区域的圆度范围为0.3至1.0时,可以较好地改善负极循环膨胀和变形。

根据本申请的一个方面,其中负极活性材料层的压实密度M(g/cm

本申请人等通过大量试验研究发现,若负极活性材料层的压实密度过低,则预留的膨胀空间过大,不仅浪费了空间,降低了电化学装置的能量密度,还使得电化学装置有析锂的风险,不利于安全性能的提升;若负极活性材料层的压实密度过高,则预留的膨胀空间不足,负极循环膨胀和变形改善效果较差,不利于循环性能的提升。经验证,当负极活性材料层的压实密度和负极活性材料的克容量满足上述公式时,可以兼顾电化学装置的循环性能、安全性能和能量密度。

根据本申请的一个方面,其中第二区域的面积A(μm

本申请人等通过大量试验研究发现,当第一区域设有负极活性材料和粘接剂时,若第二区域面积过大,在循环过程中,预留的膨胀空间难以被充分利用,不仅降低能量密度,还有析锂的风险;若第二区域面积过小,在循环过程中,第二区域易被破碎的负极活性材料颗粒堵塞,使其失去改善负极循环膨胀和变形的效果。当第一区域未设有负极活性材料和粘接剂时,若第二区域面积面积过大,则第二区域中负极活性材料循环膨胀应力难以有效释放,且预留空间难以充分利用,有析锂风险;若第二区域面积过小,则第二区域的涂布结构容易被破坏,使得负极失去改善循环膨胀和变形的效果。经验证,当第二区域的面积、负极活性材料的克容量和负极活性材料的颗粒度满足上述公式时,可以兼顾电化学装置的循环性能、安全性能和能量密度。

根据本申请的一个方面,负极活性材料的颗粒度为约0.2μm至约10.0μm。

根据本申请的另一个方面,提供一种电子装置,该电子装置包含上述的电化学装置。

本申请实施例的额外层面及优点将部分地在后续说明中描述、显示、或是经由本申请实施例的实施而阐释。

附图说明

在下文中将简要地说明为了描述本申请实施例或现有技术所必要的附图以便于描述本申请的实施例。显而易见地,下文描述中的附图仅只是本申请中的部分实施例。对本领域技术人员而言,在不需要创造性劳动的前提下,依然可以根据这些附图中所例示的结构来获得其他实施例的附图。

图1为石墨与硅嵌锂膨胀对比的示意图。

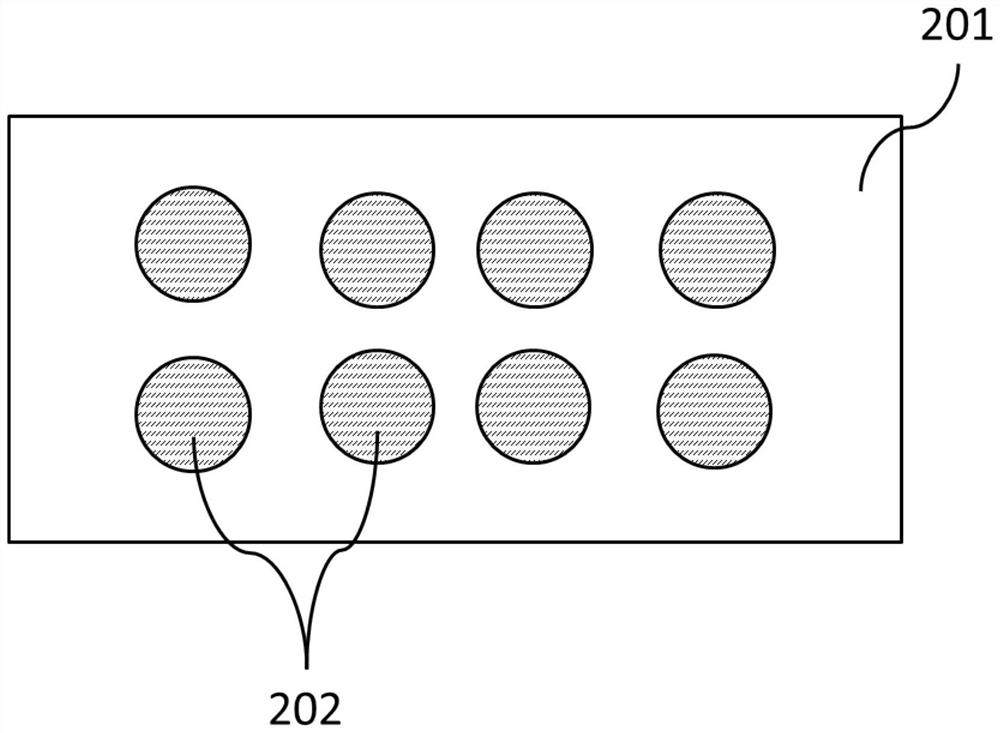

图2为本申请部分实施例的负极活性材料层的俯视结构示意图。

图3为本申请部分实施例的具有通孔的负极活性材料层的结构示意图。

图4A-4D为本申请部分实施例的具有通孔的负极活性材料层的侧视结构示意图。

图5为本申请部分实施例具有涂覆单元的负极活性材料层的结构示意图。

图6A-6C为本申请部分实施例具有涂覆单元的负极活性材料层的侧视结构示意图。

图7为本申请部分实施例涂覆负极活性材料层后生成的水印的示意图。

具体实施方式

本申请的实施例将会被详细的描述在下文中。在本申请说明书全文中,将相同或相似的组件以及具有相同或相似的功能的组件通过类似附图标记来表示。在此所描述的有关附图的实施例为说明性质的、图解性质的且用于提供对本申请的基本理解。本申请的实施例不应该被解释为对本申请的限制。

如本文中所使用,术语“大致”、“大体上”、“实质”及“约”用以描述及说明小的变化。当与事件或情形结合使用时,所述术语可指代其中事件或情形精确发生的例子以及其中事件或情形极近似地发生的例子。举例来说,当结合数值使用时,术语可指代小于或等于所述数值的±10%的变化范围,例如小于或等于±5%、小于或等于±4%、小于或等于±3%、小于或等于±2%、小于或等于±1%、小于或等于±0.5%、小于或等于±0.1%、或小于或等于±0.05%。举例来说,如果两个数值之间的差值小于或等于所述值的平均值的±10%(例如小于或等于±5%、小于或等于±4%、小于或等于±3%、小于或等于±2%、小于或等于±1%、小于或等于±0.5%、小于或等于±0.1%、或小于或等于±0.05%),那么可认为所述两个数值“大体上”相同。

在本说明书中,除非经特别指定或限定之外,相对性的用词例如:“中央的”、“纵向的”、“侧向的”、“前方的”、“后方的”、“右方的”、“左方的”、“内部的”、“外部的”、“较低的”、“较高的”、“水平的”、“垂直的”、“高于”、“低于”、“上方的”、“下方的”、“顶部的”、“底部的”以及其衍生性的用词(例如“水平地”、“向下地”、“向上地”等等)应该解释成引用在讨论中所描述或在附图中所描述的方向。这些相对性的用词仅用于描述上的方便,且并不要求将本申请以特定的方向建构或操作。

另外,有时在本文中以范围格式呈现量、比率和其它数值。应理解,此类范围格式是用于便利及简洁起见,且应灵活地理解,不仅包含明确地指定为范围限制的数值,而且包含涵盖于所述范围内的所有个别数值或子范围,如同明确地指定每一数值及子范围一般。

在具体实施方式及权利要求书中,由术语“中的至少一者”、“中的至少一个”、“中的至少一种”或其他相似术语所连接的项目的列表可意味着所列项目的任何组合。例如,如果列出项目A及B,那么短语“A及B中的至少一者”意味着仅A;仅B;或A及B。在另一实例中,如果列出项目A、B及C,那么短语“A、B及C中的至少一者”意味着仅A;或仅B;仅C;A及B(排除C);A及C(排除B);B及C(排除A);或A、B及C的全部。项目A可包含单个元件或多个元件。项目B可包含单个元件或多个元件。项目C可包含单个元件或多个元件。

在本文中,术语“XY膨胀”表示负极活性材料层在与负极集流体表面水平的方向上的体积膨胀。

在本文中,术语“压实密度”代表集流体上活性物质层的重量密度,其定义为活性物质层的单位体积重量。

在本文中,术语“颗粒度”代表样品通过激光粒度测试所得到的表征颗粒特性Dv50,其中Dv50表示该材料在体积基准的粒度分布中,从小粒径侧起、达到体积累积50%的粒径。

在本文中,术语“阵列”的定义为每个区域相互独立,互不接触,具有一定的排布序列。

在现有技术中,为了追求更大的能量密度,已尝试将传统负极活性材料中的石墨替换为具有更高能量密度的负极活性材料,但是在应用此类更高能量密度负极活性材料时,由于充放电循环过程中大的体积膨胀会造成电芯变形,容易导致电化学装置的结构被破坏,降低电化学装置寿命。特別是锂离子电池,此类更高能量密度的活性材料在脱嵌锂过程中存在巨大的体积效应(>300%),负极严重膨胀会造成负极与隔膜的界面变形甚至分离,进而造成锂离子电池的循环性能降低。例如,如图1所示,在现有技术中,采用高能量密度负极的电芯在循环中,除了厚度方向(垂直图面方向)的膨胀外,还包括显著的横向膨胀(例如,XY膨胀)。当采用石墨101A作为负极活性材料时,由于其规律的晶体结构,使得完全嵌锂的石墨101B能够设计成朝垂直方膨胀。相较之下,以硅基材料102A为例,当单质硅作为负极活性材料完全嵌锂时,完全嵌锂的硅基材料102B的体积膨胀率为约320%,若将硅颗粒等效为球型,其XY膨胀率能够达到约210%。上述循环过程中的负极膨胀,会对负极集流体,隔离膜等带来巨大的横向拉伸力,情况严重时,会引起电芯脱模,集流体变形,从而导致电池在循环过程中失效。

本申请从改善负极膨胀的角度出发,通过在负极活性材料层中预留循环膨胀的空间来抑制负极活性材料在充放电循环过程中可能的体积膨胀与形变。

本申请通过在凹版涂覆过程中设计凹版辊中的凹穴区域和无凹穴区域的面积比例、形状等参数,可以涂覆出具有一定涂覆结构设计的负极活性材料层,例如,当凹版辊上设计有一定形状的无凹穴区域时,会在负极活性材料层中留下相应形状的通孔区;当凹版辊上设计有一定形状的凹穴区域时,会在负极活性材料层中留下相应形状的涂覆区域。该负极活性材料层除了具有一定的重量密度外,还保留了为负极活性材料膨胀预留的空间。此负极活性材料层可用于包含高能量密度的负极活性材料的负极,例如硅,锡,锗,锑,铋,铝的单质,合金或其化合物,可以有效减小负极膨胀而有利于减小电芯变形程度。同时由于膨胀及变形被抑制,负极与隔膜之间的界面更好,从而使得循环容量保持率提升。

根据本申请的一个方面,本申请提供了一种电化学装置,其包括:正极、隔离膜以及负极,负极包括负极集流体和负极活性材料层,负极活性材料层包括负极活性材料,负极活性材料层包括第一负极活性材料层。

图2为本申请实施例的负极活性材料层(第一负极活性材料层)的结构示意图。

如图2所示,当电化学装置在荷电状态(State of Charge,SOC)为0%时,第一负极活性材料层包括第一区域201和至少一个第二区域202,其中第一区域201连成一体,且第二区域202的至少一部分被第一区域201包围。

在本文中,术语“荷电状态”代表电化学装置中可用电能的状态,当电化学装置完全充电时(满充状态下)是100%,完全放电时是0%。

在一些实施例中,负极活性材料层包含能够吸收和释放锂(Li)的负极材料(下文中,有时称为“能够吸收/释放锂Li的负极材料”)。能够吸收/释放锂(Li)的负极材料的例子可以包括碳材料、金属化合物、氧化物、硫化物、锂的氮化物例如LiN

通过上述设置能够改善负极在循环中的体积膨胀及变形,从而获得良好的循环性能以及安全性能。

当负极活性材料层的负极活性材料包含硅基材料时,负极活性材料层的压实密度与负极活性材料的克容量相关。在一些实施例中,负极活性材料层的压实密度M(g/cm

2500/(G+1800)≤M≤4500/(G+1800)。

在一些实施例中,第二区域的面积A(μm

本申请电化学装置通过控制负极活性材料层的压实密度M(g/cm

在一些实施例中,负极活性材料层还包括粘接剂。

在一些实施例中,负极活性材料的颗粒度为约0.2μm至约10.0μm。

在一些实施例中,负极活性材料的克容量为约355mAh/g至约4200mAh/g。

在一些实施例中,第二区域的圆度范围为0.3至1.0。

在一些实施例中,第一负极活性材料层还包含粘结剂及导电剂,其中粘结剂包括选自由聚丙烯酸酯、聚酰亚胺、聚酰胺、聚酰胺酰亚胺、聚偏氟乙烯、丁苯橡胶、海藻酸钠、聚乙烯醇、聚四氟乙烯、聚丙烯腈、羧甲基纤维素钠、羧甲基纤维素钾及其组合所组成的群组,且导电剂包括选自由导电炭黑、乙炔黑、科琴黑、石墨烯及其组成所组成的群组。

应理解,本领域技术人员可以根据实际需要选择添加本领域任何常规的粘结剂或导电剂,而不受期限制。

图3为本申请部分实施例的具有通孔的负极活性材料层的结构示意图。

图4A-4D为本申请部分实施例的具有通孔的负极活性材料层的侧视结构示意图。

如图3及图4A所示,在一些实施例中,第一区域为通过凹版辊凹穴区域在负极集流体30上所形成的涂覆区域201A,第二区域为通过凹版辊上有一定形状的无凹穴区域在第一负极活性材料层20中所形成的通孔区域202A。在一些实施例中,涂覆区域201A设有负极活性材料和粘结剂,通孔区域202A未设有负极活性材料和粘结剂。

如图4B至4D所示,在一些实施例中,负极活性材料层还包含第二负极活性材料层40,第二负极活性材料层40为具有一定形状无凹穴区域凹版辊在不同涂覆厚度下在第一负极活性材料层20上形成的一层负极活性材料401。参考图4B,当第一负极活性材料层20的涂覆厚度小于约20μm时,第二负极活性材料层40能够使通孔区域202A留下具有一定形状的通孔402A。参考图4C,当第一负极活性材料层20的涂覆厚度为约10μm至约40μm时,第二负极活性材料层40能够使通孔区域202A能够包含半封闭孔402B,其中半封闭孔的定义为针对整个通孔的形状,其顶部有部分被覆盖,但仍留有开放部分的空穴。参考图4D,当第一负极活性材料层20的涂覆厚度大于约20μm时,第二活性材料层40使通孔区域202A能够包含封闭孔402C,其中封闭孔的定义为针对整个孔的形状,其顶部全部被覆盖,只有内部存在完全密封的空穴。其中,第一负极活性材料层和第二负极活性材料层的组成可以相同也可以不同,且第一负极活性材料层和第二负极活性材料层之间没有明显的界线。

在一些实施例中,当第一负极活性材料层20的涂覆厚度为约10μm至约20μm时,第二负极活性材料层40使通孔区域202A可以同时包含通孔402A和半封闭孔402B。在一些实施例中,当第一负极活性材料层20的涂覆厚度为约20μm至约40μm时,第二负极活性材料层40使通孔区域202A可以同时包含半封闭孔402B和封闭孔402C。

在一些实施例中,第一负极活性材料层20的厚度大于或等于第二负极活性材料层40厚度的3倍。

图5为本申请部分实施例具有涂覆单元的负极活性材料层的结构示意图。

图6A-6C为本申请部分实施例具有涂覆单元的负极活性材料层的的侧视结构示意图。

如图5及6A所示,在一些实施例中,第一区域为通过凹版辊上无凹穴区域在负极集流体30上所形成的无涂覆区域201B,第二区域为通过凹版辊上设计有一定形状的凹穴区域在负极集流体30上所形成的涂覆单元202B。在一些实施例中,涂覆单元202B设有负极活性材料和粘结剂,无涂覆区域201B未设有负极活性材料和粘结剂。

如图6B及6C所示,在一些实施例中,负极活性材料层还包含第二负极活性材料层60,第二负极活性材料层60为具有一定形状凹穴区域凹版辊在不同涂覆厚度下在第一负极活性材料层20与负极集流体30之间形成的一层负极活性材料601。参考图6B,当第一负极活性材料层20的涂覆厚度小于约20μm时,涂覆单元202B能够在负极集流体30表面形成清晰且带有一定形状的阵列。参考图6C,在一些实施例中,当第一负极活性材料层202B的涂覆厚度大于约5μm时,第二负极活性材料层60包括渗流区601A,其中渗流区601A的定义为在涂覆第一负极活性材料层20时,在靠近负极集流体30的一端形成的负极活性材料层601。

在一些实施例中,第一负极活性材料层20的厚度大于或等于第二负极活性材料层60的厚度的3倍。

在一些实施例中,本申请负极的制备方法包括以下步骤:

取一定量的负极活性材料,将其与粘结剂、导电剂按固定重量比混合后,加入去离子水中搅拌均匀。搅拌后,通过筛选得到混合浆料。

采用带有特定设计的凹穴区域或无凹穴区域的凹版辊将混合浆料涂覆于负极集流体(例如,铜箔)上,并进行烘干。烘干后,进行冷压处理,以得到负极活性材料层。

应理解,本申请实施例中的负极的制备方法中的各步骤,在不违背本申请的精神下,可以根据具体需要选择或替换本领域的其他的常规处理方法,而不受其限制。

图7为本申请部分实施例涂覆负极活性材料层后生成的水印的示意图。

如图7所示,在本文中,术语“水印”的定义为在负极活性材料层的涂覆端面向负极集流体30的延伸部分,且厚度小于或等于约3μm的涂覆区域70。

在一些实施例中,采用上述涂覆方法可以有效减少涂覆负极活性材料层后负极的水印现象。

在一些实施例中,水印的长度与负极活性材料层中的硅含量有关。水印的长度小于或等于(G+1200)/600mm,其中G为负极活性材料的克容量(mAh/g)。在一些实施例中,水印的长度小于约3mm。

在一些实施例中,上述电化学装置为锂离子电池。

在一些实施例中,正极包含正极集流体,且负极包含负极集流体。正极集流体可以为铝箔或镍箔,负极集流体可为铜箔或镍箔,然而,可以采用本领域常用的其他正极集流体及负极集流体,而不受其限制。

在一些实施例中,正极包含正极活性材料层。正极活性材料层包括能够吸收和释放锂(Li)的正极活性材料(下文中,有时称为“能够吸收/释放锂Li的正极活性材料”)。能够吸收/释放锂(Li)的正极活性材料的实例可以包括钴酸锂、镍钴锰酸锂、镍钴铝酸锂、锰酸锂、磷酸锰铁锂、磷酸钒锂、磷酸钒氧锂、磷酸铁锂、钛酸锂和富锂锰基材料中的一种或多种。

在上述正极活性材料中,钴酸锂的化学式可以为Li

在上述正极活性材料中,镍钴锰酸锂或镍钴铝酸锂的化学式可以为Li

在上述正极活性材料中,锰酸锂的化学式为Li

在一些实施例中,正极活性材料层也能够进一步包含粘结剂及导电剂中的至少一种。应理解,本领域技术人员可以根据实际需要选择本领域常规的粘结剂及导电剂,而不受其限制。

在一些实施例中,隔离膜包括,但不限于,选自聚乙烯、聚丙烯、聚对苯二甲酸乙二醇酯、聚酰亚胺和芳纶中的至少一种。举例来说,聚乙烯包括选自高密度聚乙烯、低密度聚乙烯和超高分子量聚乙烯中的至少一种组分。尤其是聚乙烯和聚丙烯,它们对防止短路具有良好的作用,并可以通过关断效应改善电池的稳定性。

本申请的锂离子电池还包括电解质,电解质可以是凝胶电解质、固态电解质和电解液中的一种或多种,电解液包括锂盐和非水溶剂。

在一些实施例中,锂盐选自LiPF

非水溶剂可为碳酸酯化合物、羧酸酯化合物、醚化合物、其它有机溶剂或它们的组合。

上述碳酸酯化合物可为链状碳酸酯化合物、环状碳酸酯化合物、氟代碳酸酯化合物或其组合。

上述其它有机溶剂的实例为二甲亚砜、1,2-二氧戊环、环丁砜、甲基环丁砜、1,3-二甲基-2-咪唑烷酮、N-甲基-2-吡咯烷酮、甲酰胺、二甲基甲酰胺、乙腈、磷酸三甲酯、磷酸三乙酯、磷酸三辛酯、和磷酸酯及其组合。

在一些实施例中,非水溶剂选自由碳酸乙烯酯、碳酸丙烯酯、碳酸二乙酯、碳酸二甲酯、碳酸甲乙酯、碳酸亚丙酯、醋酸甲酯、丙酸乙酯、氟代碳酸乙烯酯及其组合所组成的群组。

应理解,本申请实施例中的正极、隔离膜、电解质以及锂离子电池的制备方法,在不违背本申请的精神下,可以根据具体需要选择本领域任何合适的常规方法,而不受其限制。在制造电化学装置的方法的一个实施方案中,锂离子电池的制备方法包括:将上述实施例中的负极、隔离膜及正极按顺序卷绕、折叠或堆叠成电芯,将电芯装入例如铝塑膜中,并注入电解液,随后进行真空封装、静置、化成、整形等工序,以获得锂离子电池。

虽然上面以锂离子电池进行了举例说明,但是本领域技术人员在阅读本申请之后,能够想到由本申请的负极可以用于其他合适的电化学装置。这样的电化学装置包括发生电化学反应的任何装置,它的具体实例包括所有种类的一次电池、二次电池、燃料电池、太阳能电池或电容。特别地,该电化学装置是锂二次电池,包括锂金属二次电池、锂离子二次电池、锂聚合物二次电池或锂离子聚合物二次电池。

本申请的一些实施例进一步提供了一种电子装置,电子装置包含本申请实施例中的电化学装置。

本申请实施例的电子装置没有特别限定,其可以是用于现有技术中已知的任何电子装置。在一些实施例中,电子装置可以包括,但不限于,笔记本电脑、笔输入型计算机、移动电脑、电子书播放器、便携式电话、便携式传真机、便携式复印机、便携式打印机、头戴式立体声耳机、录像机、液晶电视、手提式清洁器、便携CD机、迷你光盘、收发机、电子记事本、计算器、存储卡、便携式录音机、收音机、备用电源、电机、汽车、摩托车、助力自行车、自行车、照明器具、玩具、游戏机、钟表、电动工具、闪光灯、照相机、家庭用大型蓄电池和锂离子电容器等。

具体实施例

下面列举了一些具体实施例及对比例,并分别对其电化学装置(锂离子电池)进行循环性能测试、循环厚度膨胀率测试、析锂测试、变形程度测试及循环后圆度测试以更好地对本申请的技术方案进行说明。

一、测试方法

循环性能测试:

将以下实施例及对比例的锂离子电池置于25℃±2℃的恒温箱中静置2小时,以0.5C恒流充电至4.4V,然后以4.4V恒压充电至0.02C并静置15分钟;再以0.5C恒流放电至3.0V,此为一次充放电循环过程,记录锂离子电池首次循环的放电容量;而后按上述方法重复进行充放电循环过程,并记录每次充放电循环过程的放电容量,随后将其与首次循环的放电容量比较得到循环容量曲线。

每组取4块锂离子电池,计算锂离子电池的循环容量保持率的平均值。锂离子电池的循环容量保持率=第100次循环的放电容量(mAh)/首次循环后的放电容量(mAh)×100%。

循环厚度膨胀率测试:

采用600g平板测厚仪(ELASTOCON,EV 01)测试锂离子电池的平均厚度。将以下实施例及对比例的锂离子电池置于25℃±2℃的恒温箱中静置2小时,以0.5C恒流充电至4.4V,然后以4.4V恒压充电至0.02C并静置15分钟;再以0.5C恒流放电至3.0V,此为一次充放电循环过程,记录锂离子电池在首次循环时满充状态下的平均厚度;而后按上述方法重复进行400次的充放电循环过程,并记录锂离子电池每次循环时在满充状态下的平均厚度。

每组取4块锂离子电池测试,计算锂离子电池的循环厚度膨胀率的平均值。锂离子电池的循环厚度膨胀率=(400次循环后锂离子电池的厚度/新鲜锂离子电池的厚度-1)×100%。

析锂测试:

将以下实施例及对比例的锂离子电池置于25℃±2℃的恒温箱中静置2小时,以0.5C恒流放电至3.00V,静置5分钟后,以0.5C恒流充电至4.4V,然后以4.4V恒压充电至0.02C。此为一次析锂测试循环,重复10次上述析锂测试循环后,将锂离子电池以0.5C恒流放电至3.00V,之后拆解锂离子电池并计算析锂面积(呈灰色)占负极活性材料层的面积的比值S。根据满充负极析锂面积(呈灰色)与负极活性材料层的面积的比值S来判断析锂的程度:小于3%为轻微析锂、3%至5%为析锂、大于5%为严重析锂。

变形程度测试:

将以下实施例及对比例的锂离子电池最厚的部分取3个点,用千分尺测得其厚度,取平均值。称为MMC厚度。锂离子电池的变形程度=(MMC厚度-平均厚度)/MMC厚度。

循环后圆度测试:

将以下实施例及对比例的锂离子电池经过循环测试后使其完全放电(0%SOC)。并拆解锂离子电池取出负极后切割露出截面,通过扫描电子显微镜(SEM)拍取截面处的通孔(采用具有一定形状无凹穴区域的凹版辊涂覆)或涂覆单元(采用具有一定形状凹穴区域的凹版辊涂覆)的图像,随机取20个通孔或涂覆单元并计算其平均圆度。其中圆度定义为:

二、制备方法

正极的制备

将钴酸锂(LiCoO

电解液的制备

在含水量小于10ppm的环境下,将六氟磷酸锂、氟代碳酸乙烯酯(FEC)与非水有机溶剂(碳酸乙烯酯(EC):碳酸二甲酯(DMC):碳酸二乙酯(DEC)=1;1;1,重量比)配制成氟代碳酸乙烯酯的重量浓度为10wt%且六氟磷酸锂浓度为1mol/L的电解液。

锂离子电池的制备

采用以聚乙烯(PE)多孔聚合薄膜作为隔离膜。将上述正极、隔离膜与以下实施例及对比例的负极的依顺序堆叠,使隔离膜处于正极与负极中间起到隔离的作用,然后卷绕成电芯。随后将该电芯装入铝塑膜包装袋中,并在80℃下脱去水分后,获得干电芯。随后将上述电解液注入干电芯中,经过真空封装、静置、化成、整形等工序,即完成以下各实施例的锂离子电池的制备。

实施例1

采用硅基材料、石墨混合作为负极活性材料,其中负极活性材料的颗粒度为10μm,负极活性材料的克容量为620mAh/g,将负极活性材料、苯乙烯-丁二烯聚合物、羧甲基纤维素纳及导电炭黑按重量比94.4:1.6:1.0:3.0加入去离子水中,形成负极浆料。采用铜箔作为负极集流体。采用具有一定形状的无凹穴区域的凹版辊,其中每一个无凹穴区域的面积(对应涂覆后第二区域的面积)为20μm

实施例2

与实施例1的制备方式相同,不同的地方是实施例2中采用具有一定形状的凹穴区域的凹版辊,其中每一个凹穴区域的面积(对应涂覆后第二区域的面积)为20μm

实施例3-8

与实施例1的制备方式相同,不同的地方是实施例3-8中负极浆料的涂层的厚度不同,具体请参考表1。

实施例9-12

与实施例1的制备方式相同,不同的地方是实施例9-12中每一个无凹穴区域的面积(对应涂覆后第二区域的面积)不同,具体请参考表1。

实施例13-15

与实施例1的制备方式相同,不同的地方是实施例13-15中负极活性材料的颗粒度不同,具体请参考表1。

实施例16-19

与实施例1的制备方式相同,不同的地方是实施例16-19中负极活性材料层的压实密度不同,具体请参考表1。

实施例20-22

与实施例1的制备方式相同,不同的地方是实施例20-22中负极活性材料的克容量不同,具体请参考表1。

实施例23-26

与实施例2的制备方式相同,不同的地方是实施例23-26中负极浆料的涂层的厚度不同,具体请参考表1。

实施例27-30

与实施例2的制备方式相同,不同的地方是实施例27-30中每一个凹穴区域的面积(对应涂覆后第二区域的面积)不同,具体请参考表1。

实施例31-33

与实施例2的制备方式相同,不同的地方是实施例31-33中负极活性材料的颗粒度不同,具体请参考表1。

实施例34-37

与实施例2的制备方式相同,不同的地方是实施例34-37中负极活性材料层的压实密度不同,具体请参考表1。

实施例38-40

与实施例2的制备方式相同,不同的地方是实施例38-40中负极活性材料的克容量不同,具体请参考表1。

对比例1

与实施例1的制备方式相同,不同的地方是对比例1中采用的一般涂布方法,不使用具有一定形状无凹穴区域或凹穴区域的凹版辊。

对比例2

与对比例1的制备方式相同,不同的地方是对比例2中负极活性材料的克容量不同,具体请参考表1。

对以上实施例及对比例的负极,并对其进行形貌观察。随后对锂离子电池进行循环性能测试、循环厚度膨胀率测试、析锂测试、变形程度测试及循环后圆度测试,并记录其测试结果。

实施例1-40及对比例1-2的负极的统计数值如下表1所示。其中,实施例7中,第一负极活性材料层厚度为37μm,第二负极活性材料层厚度为3μm;实施例8中,第一负极活性材料层厚度为42μm,第二负极活性材料层厚度为8μm。

表1

实施例1-40及对比例1-2的负极的形貌观察结果,以及其锂离子电池通过循环性能测试、循环厚度膨胀率测试、析锂测试、变形程度测试及循环后圆度测试的结果如下表2所示。

表2

如表1及2所示,从各实施例和对比例看,对具有相同克容量的负极而言,随着涂覆通孔面积(即第二区域面积)比例的增加,循环稳定性逐渐提高,循环后电芯厚度增长以及电芯变形情况得到有效改善。但通孔或涂覆单元的面积(即第二区域面积)比例过大时,容易出现循环析锂,从而导致循环跳水状况。通孔或涂覆单元的单个面积(即第二区域面积)过小,容易导致通孔闭合或涂覆单元坍塌,最终循环保持效果不明显;通孔或涂覆单元的单个面积(即第二区域面积)过大,在通孔及渗流区域处容易造成析锂。

通孔或涂覆单元阵列的形状对循环容量保持、电芯膨胀和变形的抑制有影响,通孔或涂覆单元阵列对称性越高,效果越好。负极活性材料克容量对改善负极循环膨胀和变形有着显著影响,随着负极活性材料克容量增加,在一定通孔或涂覆单元阵列面积(即第二区域面积)比例前提下,负极循环膨胀加剧,变形加剧,从而导致循环容量保持率下降。同时可以发现,采用本申请的具有一定无凹穴区域或凹穴区域的凹版辊涂覆方式,可以有效减少涂覆水印。从实施例和对比例的结果来看,根据负极活性材料的克容量的不同,当通孔或涂覆单元阵列的面积比例(即第二区域的面积)在本申请实施例所提供的范围内时,锂离子电池的循环膨胀率以及变形程度能够有效的降低,并保持高的循环容量保持率。

通过上述实施例及对比例的比较,可以清楚的理解本申请的电化学装置通过将其负极的负极活性材料层设计成一定涂覆结构,能够在采用高能量密度的负极活性材料的情况下,降低其电化学装置的循环厚度膨胀率及变形程度。此外,通过控制该负极活性材料层的压实密度和负极活性材料的克容量的关系或控制第二区域面积、负极活性材料的克容量以及负极活性材料的颗粒度的关系,能够进一步优化电化学装置的循环膨胀状态以及其循环容量保持率,从而提高其电化学装置的循环性能以及安全性能。

整个说明书中对“一些实施例”、“部分实施例”、“一个实施例”、“另一举例”、“举例”、“具体举例”或“部分举例”的引用,其所代表的意思是在本申请中的至少一个实施例或举例包含了该实施例或举例中所描述的特定特征、结构、材料或特性。因此,在整个说明书中的各处所出现的描述,例如:“在一些实施例中”、“在实施例中”、“在一个实施例中”、“在另一个举例中”,“在一个举例中”、“在特定举例中”或“举例“,其不必然是引用本申请中的相同的实施例或示例。此外,本文中的特定特征、结构、材料或特性可以以任何合适的方式在一个或多个实施例或举例中结合。

尽管已经演示和描述了说明性实施例,本领域技术人员应该理解上述实施例不能被解释为对本申请的限制,并且可以在不脱离本申请的精神、原理及范围的情况下对实施例进行改变,替代和修改。

- 电化学装置和包含所述电化学装置的电子装置

- 电化学装置及包含所述电化学装置的电子装置