多晶硅薄膜衬底的制备方法

文献发布时间:2023-06-19 11:57:35

技术领域

本发明涉及半导体技术领域,尤其是涉及一种多晶硅薄膜衬底的制备方法。

背景技术

半导体工艺中,有很多器件的制程都会形成栅极结构,因此会在晶圆(衬底)上形成多晶硅薄膜。目前硅衬底上多晶硅薄膜的制备方法主要有两种:一是利用化学气相沉积在衬底表面一次性生成多晶硅薄膜,如常压化学气相沉积(APCVD)、低压化学气相沉积(LPCVD)、等离子体增强化学气相沉积(PECVD)等;二是先在衬底表面形成非晶硅,再二次处理使非晶硅晶化得到多晶硅薄膜。由于多晶硅衬底与单晶硅衬底的晶格失配及热膨胀系数的不同,导致生成的多晶硅薄膜具有较大的应力,从而使得晶圆(衬底)产生一定的翘曲度和/或弯曲度,即可能只产生翘曲度或弯曲度,也可能翘曲度和弯曲度同时产生。并且随着薄膜厚度增加,翘曲度和/或弯曲度也可能随之增大。而多晶硅薄膜的内部晶粒尺寸的大小和缺陷杂质的存在也都会影响多晶硅薄膜的应力,进一步影响晶圆(衬底)的翘曲度和/或弯曲度,根据晶粒的分布,翘曲度和/或弯曲度可能存在多晶硅薄膜的所有地方,并且翘曲度和/或弯曲度的程度不同,没有一定的规律。

应力过大会造成翘曲度和/或弯曲度过大,翘曲度和/或弯曲度过大会影响后续的工艺流程,限制了制成后的多晶硅薄膜衬底的工程应用,例如,一、在晶圆的键合工艺中,如果出现翘曲度和/或弯曲度过大的问题,可能导致晶圆键合效果不好,影响功能,甚至可能出现直接脱落的情况;二、在晶圆的后续光刻过程中,如果出现翘曲度和/或弯曲度过大的问题,光刻胶可能无法与待光刻的部位贴牢或者无法和待光刻的部位对准,导致光刻的效果不好。三、翘曲度和/或弯曲度过大的问题,还可能导致各种薄膜的物理性的偏差,影响半导体器件的性能。

发明内容

本发明的目的在于提供一种多晶硅薄膜衬底的制备方法,可以减少多晶硅薄膜的应力,从而减少衬底的翘曲度和/或弯曲度。

为了达到上述目的,本发明提供了一种多晶硅薄膜衬底的制备方法,包括:

提供衬底;

在所述衬底上形成氧化硅层;

对所述氧化硅层的表面进行氮化处理,以得到氮氧硅层;

在所述氮氧硅层上形成多晶硅薄膜;

对所述多晶硅薄膜进行退火处理。

可选的,在所述的多晶硅薄膜衬底的制备方法中,所述衬底包括单晶硅。

可选的,在所述的多晶硅薄膜衬底的制备方法中,在所述衬底上形成氧化硅层的方法包括:

所述衬底的表面在空气中自然氧化形成氧化硅层。

可选的,在所述的多晶硅薄膜衬底的制备方法中,所述氧化硅层的厚度为3nm-5nm。

可选的,在所述的多晶硅薄膜衬底的制备方法中,对所述氧化硅层进行氮化处理的方法包括:

在900℃-950℃温度下,对所述氧化硅层进行氮气快速热处理。

可选的,在所述的多晶硅薄膜衬底的制备方法中,所述氮气的流量为60slm-80slm。

可选的,在所述的多晶硅薄膜衬底的制备方法中,所述氮化处理的时间为100s-150s。

可选的,在所述的多晶硅薄膜衬底的制备方法中于,形成多晶硅薄膜的方法包括:

采用常压化学气相沉积的方法生长多晶硅薄膜。

可选的,在所述的多晶硅薄膜衬底的制备方法中,所述退火处理的气体包括氢气。

可选的,在所述的多晶硅薄膜衬底的制备方法中,所述氢气的流量为50slm-70slm。

在本发明提供的多晶硅薄膜衬底的制备方法中,多晶硅薄膜衬底的制备方法包括:提供衬底;在所述衬底上形成氧化硅层;对所述氧化硅层的表面进行氮化处理,以得到氮氧硅层;在所述氮氧硅层上形成多晶硅薄膜;对所述多晶硅薄膜进行退火处理。形成的氮氧硅层可以减少多晶硅薄膜内应力释放,改善晶粒质量,从而改善多晶硅薄膜对外的应力,也就是说可以改善多晶硅薄膜对衬底的应力,并且,退火工艺还可以继续减小多晶硅薄膜对衬底的应力。多晶硅薄膜对衬底的应力减小,就可以使得衬底的翘曲度和/或弯曲度降低。

进一步的,本发明的氧化硅层是衬底的表面在空气中自然氧化形成的,不用额外增加形成氧化硅层的工艺步骤,可以节省时间和成本。

附图说明

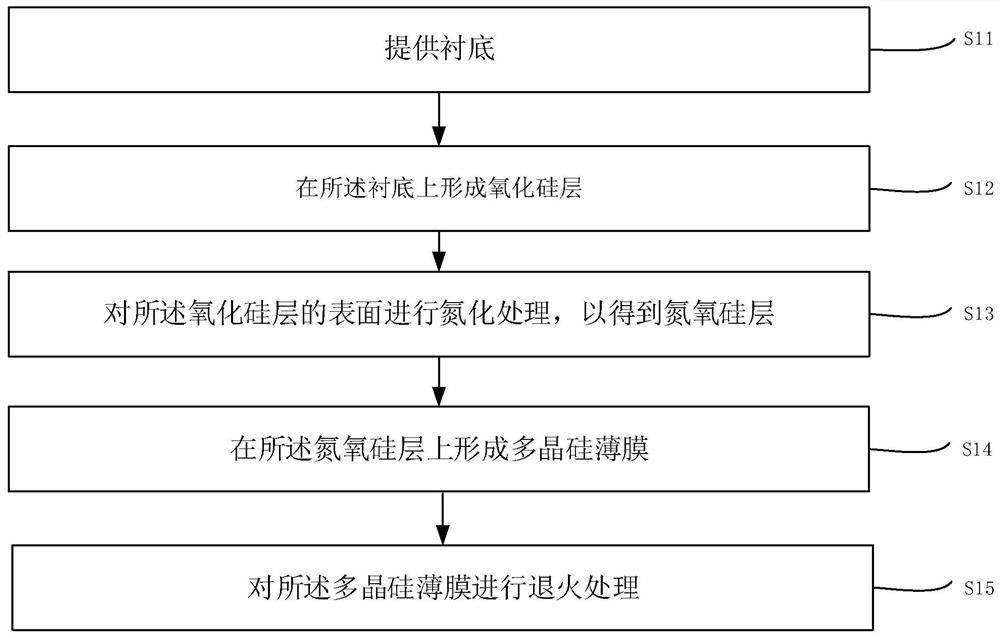

图1是本发明实施例的多晶硅薄膜衬底的制备方法的流程图;

图2至图4是本发明实施例的多晶硅薄膜衬底的制备方法的示意图;

其中:110-衬底、120-氧化硅层、130-氮氧硅层、140-多晶硅薄膜。

具体实施方式

下面将结合示意图对本发明的具体实施方式进行更详细的描述。根据下列描述,本发明的优点和特征将更清楚。需说明的是,附图均采用非常简化的形式且均使用非精准的比例,仅用以方便、明晰地辅助说明本发明实施例的目的。

在下文中,术语“第一”“第二”等用于在类似要素之间进行区分,且未必是用于描述特定次序或时间顺序。要理解,在适当情况下,如此使用的这些术语可替换。类似的,如果本文所述的方法包括一系列步骤,且本文所呈现的这些步骤的顺序并非必须是可执行这些步骤的唯一顺序,且一些所述的步骤可被省略和/或一些本文未描述的其他步骤可被添加到该方法。

应力过大会造成翘曲度和/或弯曲度过大,翘曲度和/或弯曲度过大会影响之后的工艺流程,限制了多晶硅薄膜衬底的工程应用,例如,一、在晶圆的键合工艺中,如果出现翘曲度和/或弯曲度过大的问题,可能导致晶圆键合效果不好,影响功能,甚至可能出现直接脱落的情况;二、在晶圆的后续光刻过程中,如果出现翘曲度和/或弯曲度过大的问题,光刻胶可能无法与待光刻的部位贴牢或者无法和待光刻的部位对准,导致光刻的效果不好。三、翘曲度和/或弯曲度过大的问题,还可能导致各种薄膜的物理性的偏差,影响半导体器件的性能。因此,去除衬底的翘曲度和弯曲度是刻不容缓的问题。然而翘曲度和弯曲度的产生原因,很大可能是多晶硅薄膜的应力产生的,这包括多晶硅薄膜对外的宏观应力,还包括多晶硅薄膜对内的晶粒之间的应力。具体的,多晶硅薄膜和衬底之间晶粒结构的不完全匹配以及应力等因素的影响,沉积多晶硅薄膜后的衬底会有一定程度的弯曲度和翘曲度,且多晶硅薄膜的厚度越厚,衬底的弯曲度和翘曲度越高;另外,多晶硅薄膜中多晶硅晶粒的大小也对衬底的弯曲度和翘曲度有一定的影响。

请参照图1,本发明提供了一种多晶硅薄膜衬底的制备方法,包括:

S11:提供衬底;

S12:在所述衬底上形成氧化硅层;

S13:对所述氧化硅层的表面进行氮化处理,以得到氮氧硅层;

S14:在所述氮氧硅层上形成多晶硅薄膜;

S15:对所述多晶硅薄膜进行退火处理。

具体的制备方法为,请参照图2,首先,提供一衬底110,衬底110可以是硅衬底,其中,硅包括单晶硅。多晶硅与单晶硅的晶格失配及热膨胀系数的不同,导致衬底110上生成的多晶硅薄膜具有较大的应力,从而使得衬底110产生一定的翘曲度和弯曲度,并且随着多晶硅薄膜厚度增加,翘曲度和/或弯曲度也随之增大。因此,若直接在衬底110的表面形成多晶硅薄膜可能使得多晶硅薄膜具有较大的应力,从而使得衬底110产生一定的翘曲度和/或弯曲度。

接着,请继续参照图2,在衬底110上形成氧化硅层120,形成的方法可以任意,例如,采用化学气相沉积的方法。但是在本发明实施例中,可以得知衬底110的材料为硅,硅放在空气中,自然就会氧化形成氧化硅,氧化硅就组成氧化硅层120,也就是说所述衬底110的表面的硅在空气中自然氧化形成氧化硅层120。其中,形成的所述氧化硅层120的厚度可以为3nm-5nm,例如,可以是3nm、4nm或5nm。由于现有很多工艺中,硅表面在空气中会自然形成氧化硅,反而会在进行下一步工艺中先去除这层氧化硅,而本发明实施例不但省去了去除氧化硅层120这一步,还充分利用了在空气中自然形成的氧化硅层120,不用额外增加形成氧化硅层的工艺步骤,相对于其他形成氧化硅层120的步骤,节省了时间和成本。

接着,请参照图3,对氧化硅层120的表面进行氮化处理以形成氮氧硅层130,对所述氧化硅层120进行氮化处理的方法包括:在900℃-950℃温度下,对所述氧化硅层120进行氮气快速热处理。其中,进行氮气快速热处理时,所述氮气的流量为60slm-80slm,例如,可以是70slm、73slm或者78slm;所述氮化处理的时间为100s-150s,例如,可以是120s、130s或者140s。在本发明的其他实施例中,流量和时间也可以是其他数值。本发明实施例具体的方法为,向氧化硅层120所在的密闭空间内通入氮气,使得氧化硅层120的氧化硅与氮气反应,这里的氧化硅是二氧化硅,氮和二氧化硅进行反应,形成氮氧硅。氮氧硅的氮原子和氮原子之间比较疏松,可以使得氮氧硅层130从压应力变成了拉应力,也就是说可以抵消后续形成的多晶硅薄膜的压应力,使得对整体的压应力减小,直接地,可以减少对衬底110产生的应力,从而减小衬底110的翘曲度和/或弯曲度。

接着,请参照图4,在氮氧硅层130上形成多晶硅薄膜140,形成多晶硅薄膜140的方法包括:采用常压化学气相沉积的方法生长多晶硅薄膜140。具体的形成方法为:在900℃温度下,在氮氧硅层120上采用常压化学气相沉积的方法生长一多晶硅薄膜层130,其中,沉积形成多晶硅薄膜140的硅源为三氯硅烷,沉积形成多晶硅薄膜140的气体流量为3slm-7slm,例如,可以是3slm、4slm或者5slm,在本发明的其他实施例中,流量也可以是其他数值。最终,形成的氮氧硅层可以减少多晶硅薄膜内应力释放,改善晶粒质量,从而改善多晶硅薄膜对外的应力,也就是说可以改善多晶硅薄膜对衬底的应力,并且,退火工艺还可以继续减小多晶硅薄膜对衬底的应力。多晶硅薄膜对衬底的应力减小,就可以使得衬底的翘曲度降低。

最后,对多晶硅薄膜140进行退火处理,退火处理的温度为:1000℃-1200℃,例如,可以是1000℃、1100℃或者1200℃,退火处理的气体为氢气,氢气的流量为50slm-70slm,例如,可以为55slm、60slm或者65slm,退火处理的时间为20s-100s,例如,可以为40s、60s或者80s。在本发明的其他实施例中,流量和时间也可以是其他数值,具体的退火处理的氢气的流量和处理的时间可以随着退火工艺的程度调节。

综上,在本发明实施例提供的多晶硅薄膜衬底的制备方法中,多晶硅薄膜衬底的制备方法,包括:提供衬底;在所述衬底上形成氧化硅层;对所述氧化硅层的表面进行氮化处理,以得到氮氧硅层;在所述氮氧硅层上形成多晶硅薄膜;对所述多晶硅薄膜进行退火处理。形成的氮氧硅层可以减少多晶硅薄膜内应力释放,改善晶粒质量,从而改善多晶硅薄膜对外的应力,也就是说可以改善多晶硅薄膜对衬底的应力,并且,退火工艺还可以继续减小多晶硅薄膜对衬底的应力。多晶硅薄膜对衬底的应力减小,就可以使得衬底的翘曲度降低。

进一步的,本发明实施例的氧化硅层是衬底的表面在空气中自然氧化形成的,不用额外增加形成氧化硅层的工艺步骤,可以节省时间和成本。

上述仅为本发明的优选实施例而已,并不对本发明起到任何限制作用。任何所属技术领域的技术人员,在不脱离本发明的技术方案的范围内,对本发明揭露的技术方案和技术内容做任何形式的等同替换或修改等变动,均属未脱离本发明的技术方案的内容,仍属于本发明的保护范围之内。

- 多晶硅薄膜衬底的制备方法

- 多晶硅薄膜半导体衬底的制备方法