一种高速铣削加工动态切削力预测系统及参数优化方法

文献发布时间:2023-06-19 11:57:35

技术领域

本发明涉及机械加工技术领域,具体为一种高速铣削加工动态切削力预测系统及参数优化方法。

背景技术

制造业的发展水平是衡量国家工业化和地区综合实力或竞争力的重要标志。在全球化的今天,市场竞争日益激烈。这就要求制造业能够针对市场的现有需求做出快速响应,并具有发现潜在需求的能力。最终能够制造出性能优良、价格合理及生产周期较短的产品。数控铣床作为机械制造业中重要的高新技术产品,是加工精密和超精密仪器、设备等的重要基础装备,也是机械加工技术变革的重要标志;

高速铣削作为机械加工中的先进技术,相较与传统的机械加工技术,其切削速度有很大的提高,具有加工效率高、加工表面质量高、加工精度高和消耗低等一系列突出优势,被广泛应用于航空、航天、磨具、船舶和车辆等领域。

目前,通过考虑静态切削力模型,预测切削力,但是由于切削过程中,刀具偏心、跳动及刀具变形等都会影响切削力的预测,使得预测准确度较低,而在在高速切削环境下,稳定性变得相对复杂,受到诸多因素的影响,常规条件下建立的切削力预测模型或经验公式就不能很好的反应切削力的动态特性,也就不能精确地预测切削力,所以急需一种高速铣削加工动态切削力预测系统及参数优化方法来解决上述问题。

发明内容

本发明提供一种能准确预测切削力,降低成本,同时能实现加工效率和生产成本达到最优平衡的目的高速铣削加工动态切削力预测系统及参数优化方法。

为实现上述目的,本发明提供如下技术方案:一种高速铣削加工动态铣削力预测系统,包括:

辨识模块,根据铣削实验获得铣削力数据,对数据进行同步处理,辨识出平均切削力系数和瞬时切削力系数;

刀具偏心跳动系数模块,基于已经辨识出的瞬时切削力系数,通过求取实测值与预测值之差的平方和的最小值来建立刀具偏心跳动系数模型;

预测模块,基于刀具偏心跳动系数模型,设定初始条件和搜索步长,辨识出了刀具偏心跳动参数,并利用切削力系数结合刀具偏心跳动参数预测铣削力。

优选的,在辨识模块中,对数据进行同步处理包括:选取实验刀具旋转一周内的瞬时铣削力;根据铣削参数,利用MATLAB软件编写铣削力预测程序;假定一组铣削力系数,模拟出铣削力大小;把多个周期内的铣削力平均值与模拟出的铣削力进行对比,调整平均铣削力,得到与旋转角度具有对应关系的一组铣削力。

优选的,在辨识模块中,辨识出平均切削力系数具体步骤为:

a、在铣刀旋转一周内的所有角度中选取S个旋转角度作为样本点,依据公式

b、利用公式

c、对所有切削力系数求和并除以它的个数得到平均切削力系数

优选的,在辨识模块中,辨识出瞬时切削力系数具体步骤为:

a、在铣刀旋转一周内的所有角度中选取S个旋转角度作为样本点,依据公式

b、利用公式

c、利用公式h

d、对公式

e、将步骤c中平均未变形切削厚度改为瞬时未变形切削厚度,再通过步骤d进行处理,得瞬时切削力系数与瞬时未变形切削厚度的指数函数关系式。

优选的,在刀具偏心跳动系数模块,刀具偏心跳动系数模型得到得具体步骤为:

a、在铣刀旋转一周内选取S个可以代表波形变化规律的旋转角度作为样本点,获得相应的x、y和z方向上的实测铣削力,即,[φ

b、设置初始值ρ=0,λ=0,利用公式h

c、设置迭代步长为Δρ和Δλ,并使ρ=ρ+Δρ。利用公式h

d、设置最大值为ρ

若成立,计算出h

若不成立,令λ=λ+Δλ、ρ=0,则判断λ≤2π是否成立,若成立,继续执行步骤c,若不成立,则此时的ρ、λ即为优化结果。

一种高速铣削加工动态铣削力工艺参数优化方法,铣削力由实验测得或由铣削力预测系统得出,具体步骤如下:

S1、选择决策变量,包括铣削速度、进给量和切深深度;

S2、优化目标函数建立,为多目标函数:

S3、确定约束条件,包括铣削力、机床有效功率和粗糙度;

S4、构建刀具-工件模型,结合李雅普诺夫判据进行理论分析,获取稳定性叶瓣图,并利用MATLAB数学软件编写程序,得到系统稳定区间;

S5、构建遗传算法,基于标准遗传算法,将其编码方式替换为格雷码编码方式,将交叉、变异概率替换为随着迭代次数的增加而逐渐减小的一次函数;

S6、在步骤S5中得稳定区间内,将确定约束条件、优化目标以及决策变量代入步骤S5得遗传算法中进行参数优化。

优选的,在步骤S2中,多目标函数包括最大加工效率目标函数:

最低生产成本目标函数:

优选的,在步骤S3中,铣削力约束,F

机床有效功率约束,切削功率小于机床有效功率,

粗糙度约束,R

优选的,在步骤S4中,模型的传递函数为:

当Λ

优选的,在步骤S5中:

格雷码编码方式为:设n个待决策变量中的任一决策变量x用编码长度为k的格雷码表示,其上限为x

随着迭代次数的增加而逐渐减小的一次函数为:P

与现有技术相比,本发明的有益效果:

1、本发明中,通过铣削力预测系统能预测铣削力,且通过此种系统预测的切削力系数可以应用于预测同种铣削条件,不同工艺参数时的铣削力,同时减少了试验次数,在试验可靠的情况下,单次试验即可辨识出铣削力模型参数,降低试验成本,提高了试验的可靠性和成功率。

2、本发明中,对利用解析法获得了颤振稳定性叶瓣图,并获得稳定区间,在稳定区间基础上,把铣削力纳入约束条件中进行铣削参数的工艺优化;同时,针对标准遗传算法的部分局限性,改进了标准遗传算法中的编码方式和交叉、变异概率,实现加工效率和生产成本达到最优平衡的目的。

附图说明

附图用来提供对本发明的进一步理解,并且构成说明书的一部分,与本发明的实施例一起用于解释本发明,并不构成对本发明的限制。

在附图中:

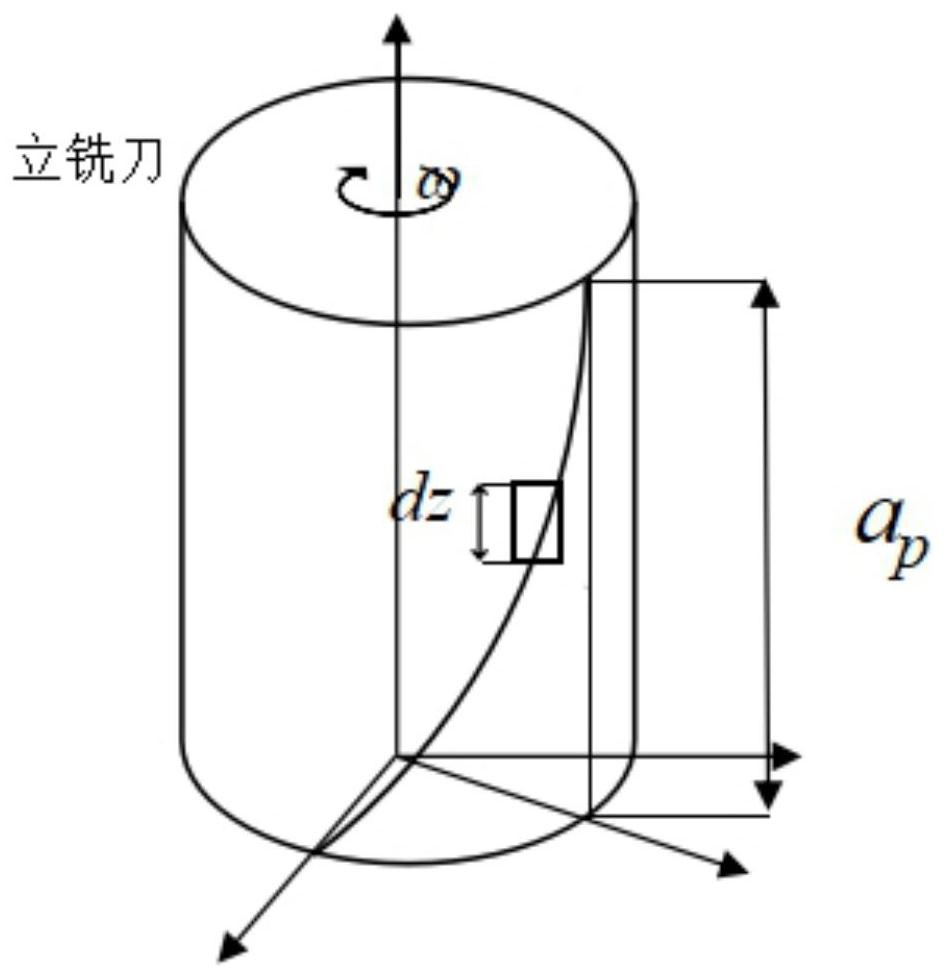

图1是本发明圆柱立铣刀切削刃的结构示意图;

图2是本发明偏心跳动对瞬时未变形切削厚度的影响图;

图3是本发明辨识刀具偏心跳动参数流程图;

图4是本发明的铣削试验现场示意图;

图5是本发明实验中铣削参数对应的铣削力得数据图;

图6是本发明的平均铣削力图;

图7是本发明的同步处理后的铣削力的示意图;

图8是本发明[0,2π/N]名义铣削力的示意图;

图9是本发明试验1铣削力对比图;

图10是本发明试验2铣削力对比图;

图11是本发明的预测结果图;

图12是本发明实测铣削力与预测铣削力比较图;

图13是本发明系统模型图;

图14是本发明铣削参数对稳定性影响的叶瓣图;

图15是本发明系统稳定性叶瓣图。

具体实施方式

以下结合附图对本发明的优选实施例进行说明,应当理解,此处所描述的优选实施例仅用于说明和解释本发明,并不用于限定本发明。

本发明中,如图1所示,对圆柱立铣刀切削刃的几何情况进行分析,其中,由于铣刀螺旋角的存在,导致切削刃上的点滞后于刀具端点,在轴向切削深度Z处的滞后角可表示为:

在任意切削刃上切削微元所受切削力等于切削力系数与微元面积的乘积;依据该理论,作用在第i个刀齿上厚度为dz的第j个切削微元的切向铣削力(dF

其中,

在逆铣加工时,切入角和切出角可表示为

在顺铣加工时,切入角和切出角可表示为

瞬时未变形切削厚度随着切削刃角度位置的改变而变化,是瞬时位置角的函数,可近似表示为h

实施例:一种高速铣削加工动态铣削力预测系统,包括:

辨识模块,根据铣削实验获得铣削力数据,对数据进行同步处理,辨识出平均切削力系数和瞬时切削力系数;

其中,在辨识模块中,对数据进行同步处理包括:选取实验刀具旋转一周内的瞬时铣削力;根据铣削参数,利用MATLAB软件编写铣削力预测程序;假定一组铣削力系数,模拟出铣削力大小;把多个周期内的铣削力平均值与模拟出的铣削力进行对比,调整平均铣削力,得到与旋转角度具有对应关系的一组铣削力;

平均切削力系数为

辨识出平均切削力系数具体步骤为:

a、在铣刀旋转一周内的所有角度中选取S个旋转角度作为样本点,依据公式

b、利用公式

c、对所有切削力系数求和并除以它的个数得到平均切削力系数

由于切削刃是螺旋状的,铣削时每个切削微元的位置角不同,导致微元的瞬时未变形切削厚度各不相同,最终引起每个切削微元的瞬时切削力系数不同,所以以瞬时未变形切削厚度的指数形式或高阶多项形式来表示切削力系数,瞬时切削力系数为:

指数模型:

高阶模型:

辨识出瞬时切削力系数具体步骤为:

a、在铣刀旋转一周内的所有角度中选取S个旋转角度作为样本点,依据公式

b、利用公式

c、利用公式h

d、对公式

e、将步骤c中平均未变形切削厚度改为瞬时未变形切削厚度,再通过步骤d进行处理,得瞬时切削力系数与瞬时未变形切削厚度的指数函数关系式。

由于铣刀大部分为多刃铣刀,且为空间螺旋状,比较复杂,在制造过程中经常出现刀刃不对称或者偏心现象,同时受到刀柄和主轴锥孔接触刚度的影响,使得刀具回转中心与几何中心不重合,从而引起铣削过程中刀具的偏心跳动;偏心跳动一般可分为三种情况:第一种是刀具的回转中心平行偏离了刀具的几何中心;第二种是刀具的回转中心与刀具的几何中心在一平面内成一定的夹角;第三种是刀具的回转中心与刀具的几何中心成一定的空间夹角,如图2所示,为偏心跳动对瞬时未变形切削厚度的影响图,在铣削过程中如不发生偏心跳动时,每个刀齿的切削轨迹如图2(a)所示,各刀齿的切削形状和切削体积相同;当发生偏向跳动时,每个刀齿的切削轨迹如图2(b)所示,刀齿的切削形状和切削体积各不相同;即某一刀齿铣削掉的体积可能是前一刀齿、前几刀齿或后一刀齿、后几刀齿铣削的体积;

刀具偏心跳动系数模块,基于已经辨识出的瞬时切削力系数,通过求取实测值与预测值之差的平方和的最小值来建立刀具偏心跳动系数模型;

其中,刀具偏心跳动通常出现在多切削刃的铣削过程中,通常可以通过刀具偏心量和偏心角来表示,由于刀具偏心的存在,刀齿上任意切削微元切削的实际半径将会发生变化,具体函数表达式包括(本实施例中给了三种):

第一种:刀具的回转中心平行偏离了刀具的几何中心:R

第二种,刀具的回转中心与刀具的几何中心在一平面内成一定的夹角

第三种,刀具的回转中心与刀具的几何中心成一定的空间夹角

本实施例采用第一种函数对刀具偏心跳动进行分析,得h

如图3所示,为辨识刀具偏心跳动参数流程图,刀具偏心跳动系数模型得到得具体步骤为:a、在铣刀旋转一周内选取S个可以代表波形变化规律的旋转角度作为样本点,获得相应的x、y和z方向上的实测铣削力,即,[φ

b、设置初始值ρ=0,λ=0,利用公式h

c、设置迭代步长为Δρ和Δλ,并使ρ=ρ+Δρ。利用公式h

d、设置最大值为ρ

若成立,计算出h

若不成立,令λ=λ+Δλ、ρ=0,则判断λ≤2π是否成立,若成立,继续执行步骤c,若不成立,则此时的ρ、λ即为优化结果。

预测模块,基于刀具偏心跳动系数模型,设定初始条件和搜索步长,辨识出了刀具偏心跳动参数,并利用切削力系数结合刀具偏心跳动参数预测铣削力。

基于上述系统进行实验,在铣削试验过程中,刀具参数不变,保持加工过程处于稳定状态,合理选择铣削参数—铣削速度、每齿进给量、轴向切深和径向切深进行试验。图4中左图为铣削试验过程中的现场实验装置;

其中,实验得各个参数分别为:工件参数:工件材料为Al6061-T6,尺寸为90mm×90mm×35mm。

刀具参数:刀具为平底立铣刀,材料为硬质合金,直径16mm,刀齿数为2,螺旋角为30°。

机床参数:德西数控铣床XK—L650,转速范围为60—6000r/min,最大功率为5.5Kw,最大转矩为8.0Nm。

铣削方式:铣削方式为顺铣,即刀具的旋转方向与工件的进给方向一致;干切削,即切削时不使用任何切削液。

其他设备及系统:测力系统由Kistler9257B动态切削测力仪、DAQP-CHARGE-B电荷放大器、DEWE-50-USB-8数据采集系统及DEWESOFT-6-SE分析软件组成。x、y和z方向上的铣削力通过测力仪转换为电信号,经过电荷放大器后信号得到放大,最后输送到数据采集系统由计算机分析软件进行分析处理。

如图4中右图为所示为硬件设置图和通道设置图,连接连接试验设备,安装测力仪和工件,对分析软件中的硬件和通道进行设置;

铣削工艺参数的选取如下表所示:

通过DEWESOFT-6-SE分析软件,得到试验中的某组铣削参数对应的铣削力如图5中左图所示,对所得图像中的一部分进行放大,如图5中右图所示;

对数据进行同步处理,以实验1为例,从所得数据中任意提取10个连续周期的铣削力数值,编写MATLAB程序,求取10个周期内的铣削力平均值,所得平均铣削力如图6所示,其反应了一个周期内的铣削力大小,但和旋转角度没有对应关系,为了后续处理,首先需要找出其对应关系,其步骤为:根据铣削参数,利用MATLAB软件编写铣削力预测程序;假定一组铣削力系数,模拟出铣削力大小;把10个周期内的铣削力平均值与模拟出的铣削力进行对比,调整平均铣削力,得到与旋转角度具有对应关系的一组铣削力,如图7所示;

基于同步处理后的一周内的平均铣削力F

由于偏心跳动、颤振等因素的存在,切入、切出角受到一定的影响。因此,取图7中的126°到174°之间的铣削力作为参数辨识的样本点,具体参数如下表所示:

平均切削力系数辨识结果:

瞬时切削力系数辨识结果:

依据上述平均切削力系数和切削力系数与瞬时未变形切削厚度的函数关系式预测出铣削力,并与实测铣削力进行比较,具体结果如图9,其中左图为试验1x方向铣削力对比,右图为试验1y方向铣削力对比,由图可知,通过平均切削力系数预测的铣削力和通过瞬时切削力系数预测的铣削力有一定差别,但是差别不是特别明显;

对此进行实验2,并计算出:

平均切削力系数辨识结果:

由图可知平均切削力系数在预测x方向铣削力时误差较大,两次试验情况下平均切削力系数模型得出的结果数据相差较大,而瞬时切削力系数模型结果十分接近,因此考虑利用试验1和试验2处理所得的切削力系数模型得平均值来预测试验3的铣削力,切削力系数模型为

并基于辨识刀具偏心跳动参步骤,设定初始条件ρ=0、λ=0,偏心跳动参数的最大值为ρ

由图可知加入刀具偏心跳动参数后,预测出的铣削力与实测铣削力具有相对较好的一致性。

一种高速铣削加工动态铣削力工艺参数优化方法,铣削力由实验测得或由铣削力预测系统得出,具体步骤如下:

S1、选择决策变量,包括铣削速度、进给量和切深深度;

S2、优化目标函数建立,为多目标函数:

其中,多目标函数包括最大加工效率目标函数:

最低生产成本目标函数:

S3、确定约束条件,包括铣削力、机床有效功率和粗糙度;

其中,铣削力约束,F

机床有效功率约束,切削功率小于机床有效功率,

粗糙度约束,R

在铣削过程中,刀具-工件的动态切削力F(t)使得系统产生振动位移y(t),y(t)引起瞬时切削厚度变化,这一变化反作用于F(t),其系统模型如图13所示

S4、构建刀具-工件模型,结合李雅普诺夫判据进行理论分析,获取稳定性叶瓣图,并利用MATLAB数学软件编写程序,得到系统稳定区间;

将机床-刀具系统简化为x、y方向上的二自由度系统,用微分方程表示铣削过程中的动力学方程

其中,模型的传递函数为:

当Λ

将Λ=Λ

本实施例中,通过锤击试验,获得模态参数,假设机床—刀具系统的模态参数不变,改变铣削参数,利用MATLAB数学软件编写程序,模拟出不同铣削参数下的颤振稳定性叶瓣图,并进行比较分析,得出不同铣削参数对系统稳定性的影响;

假定x方向和y方向的模态参数完全相同,取固有频率ω

(1)径向切深对颤振稳定性的影响

分别取a

(2)刚度系数对颤振稳定性的影响

在a

(3)阻尼比对颤振稳定性的影响

在k=200N/mm的情况下,取ω

S5、构建遗传算法,基于标准遗传算法,将其编码方式替换为格雷码编码方式,将交叉、变异概率替换为随着迭代次数的增加而逐渐减小的一次函数;

其中,格雷码与二进制码比较相似,但其避免了海明悬崖,这就使得遗传算法的搜索能力和搜索效率得到了提高,且其对较长编码串操作易于实现,格雷码编码方式为:设n个待决策变量中的任一决策变量x用编码长度为k的格雷码表示,其上限为x

随着迭代次数的增加而逐渐减小的一次函数为:P

S6、在步骤S5中得稳定区间内,将确定约束条件、优化目标以及决策变量代入步骤S5得遗传算法中进行参数优化。

本实施例中,基于上述方法在德西数控铣床XK—L650机床上对此研究进行试验验证;

试验条件

机床参数、刀具-工件参数、约束条件及算法等主要参数如下表所示:

目标函数参数如下表所示:

表面粗糙度公式相关系数如下表所示:

模态参数如下表所示:

切削力系数取K

基于颤振稳定性叶瓣图,利用MATLAB数学软件编写程序,得到在上述所给试验条件下的系统稳定区间,如图15所示,为系统稳定性叶瓣图,由图可知转速在3000r/min到6000r/min之间时,对轴向切深a

利用MATLAB数学软件编写程序,并通过遗传算法工具箱调用程序进行调试,实现基于标准遗传算法和改进遗传算法的参数优化,优化结果如下表所示:

由系统稳定性叶瓣图可以得出标准遗传算法和改进遗传算法的优化结果都能保证系统稳定性的结论。在此基础上,利用优化前给定的铣削参数和两组优化后的铣削参数进行试验,试验结果如下表所示:

由上表可知,采用标准遗传算法和改进遗传算法对铣削参数进行优化后,加工时间、生产成本、铣削力和粗糙度都有所下降。加工时间分别缩短3.35%和6.64%,生产成本分别降低1.75%和3.54%,x方向铣削力分别降低11.64%和18.67%,y方向铣削力分别降低1.41%和4.29%,零件表面粗糙度分别降低1.28%和2.56%。根据此结果可判断,基于遗传算法的优化算法可达到提高生产效率、降低生产成本的目的。同时,改进遗传算法比标准遗传算法更精确,优化效果更明显。

最后应说明的是:以上所述仅为本发明的优选实例而已,并不用于限制本发明,尽管参照前述实施例对本发明进行了详细的说明,对于本领域的技术人员来说,其依然可以对前述各实施例所记载的技术方案进行修改,或者对其中部分技术特征进行等同替换。凡在本发明的精神和原则之内,所作的任何修改、等同替换、改进等,均应包含在本发明的保护范围之内。

- 一种高速铣削加工动态切削力预测系统及参数优化方法

- 一种基于动力学模型的高速铣削工艺参数优化方法