一种过滤组件及吸尘设备

文献发布时间:2023-06-19 12:00:51

技术领域

本发明涉及家用电器技术领域,尤其涉及一种过滤组件及吸尘设备。

背景技术

目前,现有的吸尘设备中,电机组件位于过滤组件的后方,这导致吸尘设备整体长度较长,不利于使用者操作,降低吸尘设备的使用体感。

发明内容

鉴于上述的分析,本发明实施例旨在提供一种过滤组件及吸尘设备,用以解决现有吸尘设备整体长度较长的问题。

一方面,本发明提供了一种过滤组件,包括:

电机装配腔,以备装配电机;

过滤部,所述过滤部围设于所述电机装配腔的外侧,以备过滤进入所述过滤组件内的流体。

进一步地,所述过滤部包括多个旋风锥,所述旋风锥围设在所述电机装配腔侧壁外侧,以备旋风过滤进入所述过滤组件内的流体。

进一步地,所述旋风锥设有进气口、出气口和导尘口;

所述进气口以备流体进入所述旋风锥内;

所述出气口以备过滤后的流体从所述旋风锥流出;

所述导尘口位于所述旋风锥的最低点,以备过滤后的杂质从所述旋风锥导出。

进一步地,所述旋风锥包括旋风部和锥体部,所述旋风部内设有旋风腔,所述锥体部内设有锥形腔,所述旋风腔与所述锥形腔贯通;

所述锥形腔倒置且位于所述旋风腔的下方;

所述旋风腔的侧壁为能够使流体形成旋风的弧形侧壁;

所述进气口、出气口开设在所述旋风部上,且均与所述旋风腔连通;

所述导尘口开设在锥体部的底端,且与锥形腔连通。

进一步地,所述进气口开设在所述旋风部的侧壁上;

所述出气口开设在所述旋风部的顶部。

进一步地,所述进气口处设有导向部,导向部设有与所述进气口贯通的进气通道,进气通道与所述旋风腔的侧壁相切。

进一步地,所述旋风部与所述电机装配腔的侧壁外侧面相切。

进一步地,所述旋风锥相间设置互不接触。

进一步地,相邻两个旋风锥之间设有连接板,连接板从所述旋风锥侧壁顶端一直延伸至旋风锥侧壁的底端,且所有旋风锥的进气口位于连接板的外侧;

所述连接板、相邻两个旋风锥以及所述电机装配腔的外侧壁面围设形成隔腔。

进一步地,所述连接板的顶部端面与所述旋风锥的顶部端面齐平,连接板的底部端面与旋风锥的底部端面齐平,连接板的两侧端面分别与相邻的不同旋风锥的侧壁连接,且连接板的外壁面与进气口的内端面齐平。

进一步地,所述隔腔内填充有消音棉。

进一步地,所述过滤组件还包括盖体,盖体盖设在过滤组件侧壁的顶部。

进一步地,所述盖体设有导风区、进风区和出风区;

所述出风区围设于所述进风区的外侧,且进风区和出风区与所述电机装配腔相对应;

所述导风区围设于所述出风区的外侧,且导风区与所述过滤部相对应。

进一步地,所述导风区设有导风口,以备将所述过滤部过滤后的流体导出所述过滤组件;

所述进风区设有与所述电机装配腔连通的进风口;

所述出风区设有与所述电机装配腔连通的出风口。

进一步地,所述导风口的数量与所述过滤部的旋风锥数量相等,且导风口与旋风锥一一对应,导风口与旋风锥的出气口连通。

进一步地,所述盖体设有导风管,导风管的一端与所述导风口对接连通,导风管的另一端由导风口延伸至所述旋风锥内,且位于旋风锥内的端口位于所述进气口的下方。

另一方面,本发明提供了一种吸尘设备,包括上述过滤组件。

进一步地,包括还包括环壁和电机;

所述环壁位于所述电机装配腔内,环壁的一端与电机装配腔的底部抵接,环壁的另一端与所述过滤组件的盖体抵接,环壁与电机装配腔的侧壁设有空隙;

所述电机安装于环壁内。

进一步地,所述环壁将所述电机装配腔分割成两个容腔,分别为第一容腔和第二容腔,且第二容腔围设于第一容腔外侧;

所述电机安装于所述第一容腔内;

所述第一容腔与所述盖体的进风区相对应,且进风区的进风口与第一容腔连通,以备流体进入电机内;

所述第二容腔与所述盖体的出风区相对应,且出风口与第二容腔连通,以备将流体排出电机装配腔外。

进一步地,所述电机包括进风端和出风端,进风端与所述进风口连通;

所述环壁上开设有能够连通所述第一容腔和第二容腔的连通口,连通口至少一部分与所述出风端相对,且连通口远离所述出风口。

与现有技术相比,本发明至少可实现如下有益效果之一:

(1)过滤组件内部设有用于装配电机的电机装配腔,能够有效减小装配有过滤组件的设备(如吸尘设备)的长度,以提高这些设备的使用体感;此外,围设在电机装配腔外侧的过滤部能够有效减低电机高速旋转产生的噪声和振动,起到良好的降噪、减振效果;

(2)过滤部包括多个旋风锥,相邻两个旋风锥之间设有连接板,使电机装配腔被旋风锥和隔腔(旋风锥、连接板与电机装配腔围设而成)包围,能够有效降低电机高速旋转时所产生的噪声和振动;

(3)隔腔内填充有消音棉,能够进一步降低电机产生的噪声。

本发明中,上述各技术方案之间还可以相互组合,以实现更多的优选组合方案。本发明的其他特征和优点将在随后的说明书中阐述,并且,部分优点可从说明书中变得显而易见,或者通过实施本发明而了解。本发明的目的和其他优点可通过说明书以及附图中所特别指出的内容中来实现和获得。

附图说明

附图仅用于示出具体实施例的目的,而并不认为是对本发明的限制,在整个附图中,相同的参考符号表示相同的部件。

图1为具体实施方式中过滤组件的结构示意图(一);

图2为具体实施方式中过滤组件的结构示意图(二);

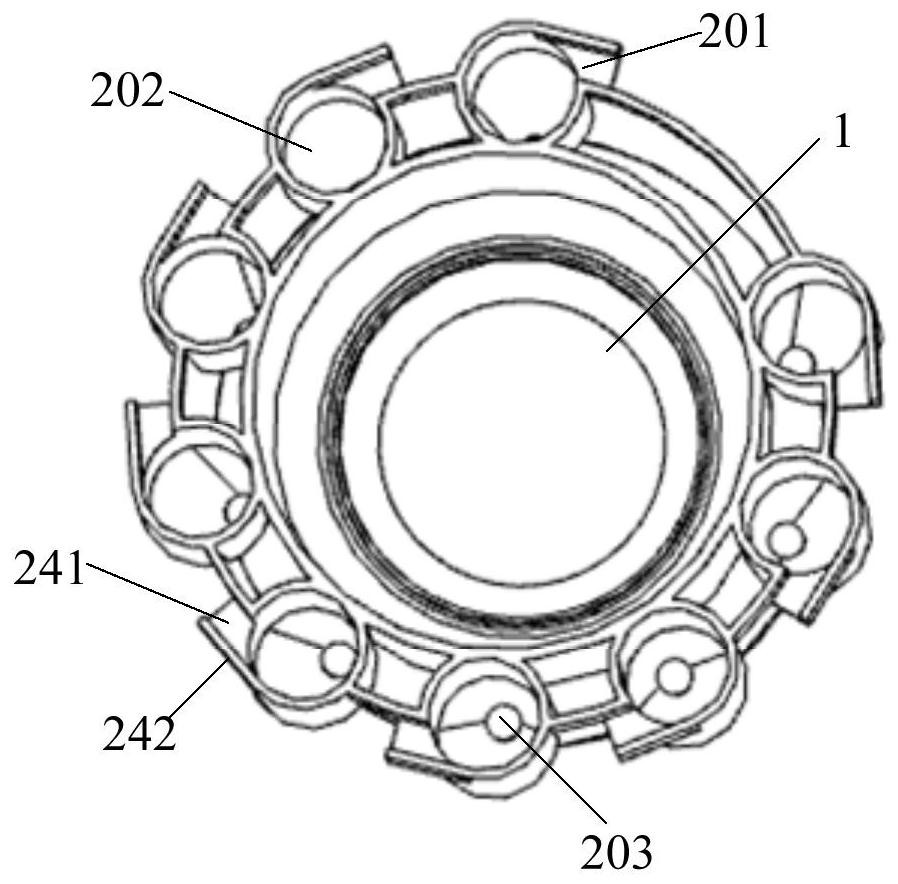

图3为具体实施方式中过滤组件取掉盖体的结构示意图;

图4为具体实施方式中盖体的机构示意图(一);

图5为具体实施方式中盖体的机构示意图(二)

图6为具体实施方式中过滤组件纵向剖视图;

图7为具体实施方式中过滤组件横向剖视图;

图8为具体实施方式中吸尘设备的纵向剖视图;

图9为具体实施方式中吸尘设备的横向剖视图;

图10为具体实施方式中吸尘设备取掉电机后的横向剖视图;

图11为具体实施方式中吸尘设备取掉环壁和电机后的横向剖视图。

附图标记:

1-电机装配腔;11-第一容腔;12-第二容腔;13-装配槽;2-旋风锥;201-进气口;202-出气口;203-导尘口;21-旋风部;22-锥体部;23-连接板;24-导向部;241-横板;242-侧板;3-盖体;31-导风区;311-导风口;32-进风区;321-进风口;33-出风区;331-出风口;34-导风管;4-环壁;41-连通口;42-支撑条;5-电机;51-进风端;52-出风端。

具体实施方式

下面结合附图来具体描述本发明的优选实施例,其中,附图构成本发明一部分,并与本发明的实施例一起用于阐释本发明的原理,并非用于限定本发明的范围。

在本发明实施例的描述中,需要说明的是,除非另有明确的规定和限定,术语“相连”应做广义理解,例如,可以是固定连接,也可以是可拆卸连接,或一体地连接可以是机械连接,也可以是电连接可以是直接相连,也可以通过中间媒介间接相连。对于本领域的普通技术人员而言,可以根据具体情况理解上述术语在本发明中的具体含义。

全文中描述使用的术语“顶部”、“底部”、“在……上方”、“下”和“在……上”是相对于装置的部件的相对位置,例如装置内部的顶部和底部衬底的相对位置。可以理解的是装置是多功能的,与它们在空间中的方位无关。

本发明通常的工作面可以为平面或曲面,可以倾斜,也可以水平。为了方便说明,本发明实施例放置在水平面上,并在水平面上使用,并以此限定“高低”和“上下”。

实施例一

本实施例提供了一种过滤组件,如图1~图7所示,包括:

电机装配腔1,以备装配电机;

过滤部,过滤部围设于上述电机装配腔1的外侧,以备过滤进入过滤组件内的流体。

与现有技术相比,本发明的过滤组件,内部设有用于装配电机的电机装配腔1,能够有效减小装配有过滤组件的设备(如吸尘设备)的长度,以提高这些设备的使用体感。此外,围设在电机装配腔1外侧的过滤部能够有效减低电机高速旋转产生的噪声和振动,起到良好的降噪、减振效果。

在某些实施例中,过滤部为过滤网罩,过滤网罩围设在电机装配腔1侧壁的外侧,且过滤网罩与电机装配腔1侧壁预留有空隙,以备经过滤部过滤后的流体在空隙内流通。

在本实施例中,过滤部包括多个旋风锥2,这些旋风锥2围设在电机装配腔1侧壁外侧。进入旋风锥2内的含尘流体可在其内形成旋风,含尘流体中的灰尘等杂质在离心力和重力的作用下被分离过滤出来。

旋风锥2设有进气口201、出气口202和导尘口203,含尘流体通过进气口201进入旋风锥2(过滤组件)内,经过旋风锥2的旋风过滤后,过滤后的流体由出气口202导出旋风锥2外,过滤出的灰尘等杂质由导尘口203导出旋风锥2(过滤组件)外。

旋风锥2包括旋风部21和锥体部22,旋风部21内设有旋风腔,锥体部22内设有锥形腔,旋风腔与锥形腔贯通,锥形腔倒置(倒置指锥形的顶点位于锥形底面正下方,所述顶点、底面值锥形几何意义的顶点和底面)且位于旋风腔的下方。旋风腔使进入其内的流体形成旋风,锥形腔用于将过滤出的灰尘等杂质更快地导出旋风锥2。具体地,旋风腔的侧壁为能够使流体形成旋风的弧形侧壁。

进气口201、出气口202开设在旋风部21上,且两者与旋风腔连通。

导尘口203开设在锥体部22的底端,且导尘口203与锥形腔连通,即导尘口203位于锥形腔的顶点处。

需要说明的是,导尘口203位于旋风锥2的最低点,以保证过滤出的灰尘等杂质能够全部由导尘口203导出旋风锥2外。

含尘流体由进气口201进入旋风部21内,在旋风腔内形成旋风,流体中的灰尘等杂质在旋风的离心作用和灰尘的重力作用下沿旋风腔的腔壁落入锥形腔内,灰尘等杂质在锥形腔腔壁的导向下由导尘口203导出旋风锥2外,过滤后的流体从出气口202导出旋风锥2外。

为了保证流体进出旋风锥2时互不干扰,也为了使流体更好地在旋风锥2内形成旋风,进气口201开设在旋风部21的侧壁上,出气口202开设在旋风部21的顶部。

本实施例中,旋风部21形状为圆柱形,围设出圆柱形的旋风腔,旋风部21(旋风腔)的中轴线与过滤组件的中轴线平行。锥体部22形状为圆锥形,围设出圆锥形的锥形腔,锥体部22的顶部与旋风部21的底部相对接贯通(即旋风腔与锥形腔之间没有任何阻隔),锥形腔的底面半径与旋风腔的半径相等,且锥体部22(锥形腔)的中轴线与旋风部21共线。需要说明的是,旋风部21和锥体部22的腔壁厚度相同,以使旋风锥2的内腔壁面、外壁面流畅,提高旋风锥2的过滤效果。

旋风部21与电机装配腔1的侧壁外侧面相切,以避免旋风部21侵占电机的装配空间,影响电机的装配。

每个旋风锥2的形状相同,且其上的进气口201开设的位置相同,以使旋风锥2内的旋风方向、旋风速度一致,避免因各个旋风锥2内风向、风速不同而导致过滤组件的振动,以及过滤效果不一致。

因进气口201开设在旋风锥2的侧壁上,相邻旋风锥2之间保持一定的距离,也就是旋风锥2相间设置,即旋风锥2之间互不接触,以保证进气口201进气顺畅。

相邻两个旋风锥2之间设有连接板23,连接板23从旋风锥2侧壁顶端一直延伸至旋风锥2侧壁的底端,且所有进气口201位于连接板23的外侧,避免连接板23的设置影响进气口201进气。本实施例中,连接板23的顶部端面与旋风锥2的顶部端面齐平,连接板23的底部端面与旋风锥2的底部端面齐平,连接板23的两侧端面分别与相邻的不同旋风锥2的侧壁连接,且连接板23的外壁面与进气口201的内端面齐平。

如此连接板23、相邻两个旋风锥2以及电机装配腔1的外侧壁面围设出一个空腔,将空腔称为隔腔,使得电机装配腔1外侧完全被隔腔、旋风锥2包裹住,而旋风锥2又设有旋风腔和锥形腔,故电机装配腔1被隔腔、旋风腔、锥形腔这些空腔包覆在中心,能够有效降低电机装配腔1内电机工作时产生的振动和噪声,产生良好地减振、降噪效果。

为了进一步提高隔腔的降噪效果,在隔腔内填充有消音棉,以进一步降低电机工作时产生的噪音,提高过滤组件的降噪效果。

过滤组件还包括盖体3,盖体3盖设在过滤组件侧壁的顶部,即盖体3盖设在过滤部和电机装配腔顶部。

具体地,盖体3设有导风区31、进风区32和出风区33,出风区33围设于进风区32的外侧,导风区31围设于出风区33的外侧,且导风区31与过滤部相对应,进风区32和出风区33与电机装配腔1相对应,导风区31用于将过滤部过滤后的流体导出,进风区32和出风区33用于将流体进出电机装配腔1,使电机装配腔1与外界实现流体交互。

导风区31设有导风口311,以将过滤部过滤后的流体导出过滤组件。本实施例中,导风口311的数量与旋风锥2数量一致,且导风口311与旋风锥2一一对应,导风口311与出气口202连通,以使过滤后的流体由导风口311导出过滤组件外。

进风区32设有与电机装配腔1连通的进风口321,流体由进风口321进入电机装配腔1内。

出风区33设有与电机装配腔1连通的出风口331,电机装配腔1内的流体由出风口331排出电机装配腔1外。设有多个出风口331,这些出风口331围设于进风口321的外侧。

本实施例中,进风区32位于盖体3的中央位置,进风口321位于盖体3的中心位置。

为了使流体更快导入电机装配腔1中,进风区32从边缘向中心逐渐向外凸起(也就是向远离电机装配腔1的方向凸起),即进风区32从中心到边缘形成一个向下的坡度,具体地,进风区32的形状呈喇叭状,喇叭开口朝向电机装配腔1。如此,进风口321相对出风口331更高(或者更向外),以使流体更快地从进风口321导入电机装配腔1中。

本实施例中的,出风口331的形状为扇形,其弧形朝向进风区32,出风口331的个数为5个,均匀分布在出风区33,即可以保证足够大的出风口331的总面积,不影响流体向外排出,又能保证进风区32的稳定性和强度。

为使旋风锥2具有更好地过滤效果以及加快过滤后的流体导出,盖体3设有导风管34,导风管34的一端与导风口311对接连通,另一端由导风口311延伸至旋风锥2内,且位于旋风锥2内的端口位于进气口201的下方,以避免流体未经旋风过滤直接导出旋风锥2。

本实施例中,进气口201开设在旋风部21的侧壁顶部,即旋风部21的侧壁顶部向下开设出进气口201,以使由进气口201进入旋风腔的含尘流体更好地实现旋风除尘。

本实施例中,导风管34的长度大于等于旋风部21长度的1/3且小于等于旋风部21长度的2/3,保证含尘流体均可在旋风部21实现过滤,又可引导过滤后的流体尽快排出旋风锥2。

为了更好地使流体在旋风部21内形成旋风,在进气口201处设有导向部24,流体在导向部24的导向作用下,以与旋风腔侧壁相切的方式进入旋风部21内。具体地,导向部24设有与进气口201贯通的进气通道,进气通道与旋风腔的侧壁相切,经其导流使含尘流体更快、更容易地在旋风腔内形成旋风,提高旋风锥2的过滤效果。

本实施例中,导向部24包括横板241和侧板242,侧板242与旋风部21的侧壁相切,连接板23、横板241、侧板242与盖体3共同围设出了与旋风腔相切的进风通道。具体地,横板241沿进气口底端设置且与进气口201底端齐平,侧板242沿进气口201外端设置且与进气口201外端齐平,侧板242底端与横板241连接,侧板242顶端与盖体3抵接,横板241的外侧与侧板242连接,横板241的内侧与连接板23连接。

实施例二

本实施例提供了一种吸尘设备,如图8~图11所示,包括实施例一提供的过滤组件。

与现有技术相比,本发明提供的吸尘设备具有实施例一提供的过滤组件的有益效果,在此不再一一赘述。

上述吸尘设备还包括环壁4和电机5。

环壁4位于电机装配腔1内,环壁4的一端与电机装配腔1的底部抵接,环壁4的另一端与盖体3抵接,环壁4与电机装配腔1的侧壁之间预留有空隙。

环壁4将电机装配腔1分割成两个容腔,分别为第一容腔11和第二容腔12,第二容腔12围设于第一容腔11外侧。即环壁4内侧壁、电机装配腔1的底部和盖体3限位出第一容腔1,电机装配腔1的侧壁、电机装配腔1的底部、环壁4的外侧壁、盖体3限位出第二容腔2。

电机5安装于环壁4内,即电机5安装于第一容腔11内。

第一容腔11与盖体3的进风区32相对应,且进风口321与第一容腔连通,以备流体进入电机5内。

第二容腔12与盖体3的出风区33相对应,且出风口331与第二容腔连通,以备将流体排出电机装配腔1外。

电机5包括进风端51和出风端52,进风端51与进风口321连通。

环壁4上开设有能够连通第一容腔11和第二容腔12的连通口41,连通口41至少一部分与出风端52相对,且连通口41远离出风口331。

通过环壁4将电机装配腔1分割成内外两个连通的第一容腔11和第二容腔12,电机5设于内部的第一容腔11内,连通口41至少一部分与电机5的出风端52连接,且连通口41远离出风口331,如此,由过滤组件过滤后的流体经进风口321进入电机5的进风端51内,再由出风端52经连通口41、第二容腔12、出风口331排出电机装配腔1外,加长了出风端52与出风口331之间流体的流通路径,起到良好地降噪效果。

此外,第二容腔12位于第一容腔11的外侧,一方面,电机5工作产生的热量可以扩散至第二容腔12中,当流体通过第二容腔12时将其内的热量带出电机装配腔1,以起到良好的散热效果;另一方面,经外侧第二容腔12的缓冲还可以消除电机5工作时产生的振动,起到减振效果,提高吸尘设备的使用体感。

电机装配腔1的底部设有装配槽13,环壁4的底端设于装配槽13内,装配槽13的形状与环壁4的底端相适配。

进一步地,环壁4、电机装配腔1、过滤组件三者的中轴线重合,且该中轴线穿过盖体3的中心。

电机5安装在环壁4内,进风端51与盖体3抵接,且进风端51与进风口321密封连通,以使从进风口321进入的流体均由进风端51进入电机5中;出风端52靠近电机装配腔1的底部。

环壁4上开设有用于连通第一容腔11和第二容腔12的连通口41,连通口41至少有一部分与出风端52相对,以使出风端52的排出的流体迅速进入第二容腔12中,进一步地,环壁4上设有多个连通口41,多个连通口41均匀设置在环壁4的下段部(远离盖体3的一段),具体地,连通口41呈矩形,该矩形的长边与环壁4的中轴线平行。

为了保证电机5在第一容腔11内的稳定性,环壁4的内侧壁上设有多个支撑条42,支撑条42与电机5的侧壁相接触,以在电机5的侧壁与环壁4之间形成支撑力,不仅能够提高电机5与环壁4的连接性能,还能够避免电机5在第一容腔11内发生晃动,起到减振效果。

本实施例中,支撑条42位于连通口41的上方,与连通口41相比更靠近进风口321。

以上所述,仅为本发明较佳的具体实施方式,但本发明的保护范围并不局限于此,任何熟悉本技术领域的技术人员在本发明揭露的技术范围内,可轻易想到的变化或替换,都应涵盖在本发明的保护范围之内。

- 一种过滤组件以及具有过滤组件的手持式吸尘器

- 一种导流过滤组件及吸尘设备