聚乙烯小袋和其制造方法

文献发布时间:2023-06-19 12:02:28

技术领域

本公开案大体上涉及由聚乙烯基膜结构形成密封件,并且更具体来说,涉及使用传导热密封方法由聚乙烯基膜结构形成密封件的方法。

背景技术

在包装技术中,尤其对于软包装领域,可持续性是一个重要主题。大部分软包装材料为层状结构,其中由于可持续性压力,单一材料结构现在吸引来自品牌拥有者和加工商的许多关注。举例来说,如果机械和光学特性可与密封能力并入全PE基结构中,那么聚乙烯基膜结构(例如全聚乙烯(PE)基结构)为一种用于软包装的有前景的单一材料结构。

拉幅机双轴定向工艺(tenter frame biaxially orientation process)赋予PE极佳光学外观和拉伸特性,使得聚乙烯基膜结构可完全回收并且提供对环境可持续的包装。将双轴定向聚乙烯(biaxially oriented polyethylene,BOPE)层压到另一密封剂层(例如吹制PE膜)为聚乙烯基膜结构的一个实例,其在各种应用具有极大潜力,例如在清洁剂粉末包装、米袋、宠物食品包装、调味料包装以及冷冻食品包装中。

然而,在使用传导热密封方法形成密封件时遇到了瓶颈,使得聚乙烯基膜结构难以用作包装。传导热密封方法使用一对持续加热的“夹片”,其物理压挤和加热层状结构的聚合物以形成密封件。密封件的图案有助于使用层状结构来形成软包装材料。然而,本质上较差的耐热性使得PE膜易于受热引发变形(例如皱纹),其为不合期望的。如果用于传导热密封方法的持续加热的夹片的温度非常接近定向PE膜的熔点,那么已在转化工艺期间(例如在拉幅机双轴定向工艺期间)观察到已定向的PE膜的严重收缩。因此,定向膜的收缩和聚乙烯基膜结构的后续起皱为传导热密封方法的一个问题。

尽管吹制工艺所赋予的定向量小于定向工艺(例如,拉幅机双轴定向工艺)中所见的定向量,但吹制PE膜也在传导热密封期间变形。经验还教示,如果聚乙烯基膜结构的变形(收缩)温度过于接近密封剂PE的热密封起始温度(heat sealinginitiationtemperature,HSIT),那么将不存在足够的温度“窗口”以在不使聚乙烯基膜结构变形的情况下制造强密封件。然而,此障碍对于其它常规层状膜结构不是问题,如由多元胺(PA,例如尼龙)/PE或聚对苯二甲酸乙二酯(polyethylene terephthalate,PET)/PE制成的那些层状膜结构,因为PA和PET具有比PE高得多的熔点和变形温度。因此,具有一个或多个定向PE层的聚乙烯基膜结构极易在传导热密封工艺期间形成的密封件内部和周围起皱。

除传导热密封之外,存在其它密封技术。举例来说,当系统冷却(水冷却或空气冷却)形成密封件的膜时,脉冲密封工艺继续沿着密封件施加压力,以试图防止在密封夹片打开之后变形。此技术应用于收缩膜中。然而,基于脉冲密封的包装机的总成本大体上高于传导热密封系统。因为脉冲密封工艺的镍铬合金线和释放器覆盖物需要频繁替换,所以脉冲密封工艺的维护成本也高于传导热密封系统。脉冲密封工艺的生产率还低于传导热密封系统,并且密封图案仅限于宽度小于5mm的窄带密封件。因此,脉冲密封机器不常用于制造常规包装,例如枕形小袋和3边密封袋以及其它结构。

另一类似但更简单的技术为热线密封方法,但此方法对于气密性而言并不可靠,这是因为在试图形成密封件时通常存在“烧穿”情况。也已知避免在聚合物膜上直接加热的其它密封技术。举例来说,超声波密封在密封接口处使用机械振动。射频密封使用高频电场来加热极性组分,像使用密封树脂一样。感应密封适用于具有金属层(如Al箔)的层状结构,所述感应密封通过电磁场加热金属。然而,所有上文所提及的方法均受到用于全PE结构的可行性以及设备的成本和可用性的影响。

因此,本领域中仍需要一种用于由聚乙烯基膜结构形成密封件的方法,所述方法不引发聚乙烯基膜结构收缩,由此减少或消除聚乙烯基膜结构中皱纹的形成。

发明内容

本公开案提供一种用于由聚乙烯(PE)基膜结构形成密封件的方法,所述方法使聚乙烯基膜结构极少收缩到不收缩,由此减少或消除在PE基膜结构中形成皱纹。具体来说,本公开案涉及由PE基膜结构形成密封件的方法,其中所述方法包含提供PE基膜结构,其中聚乙烯基膜结构具有至少一个由具有预定熔融温度(Tm)的定向聚乙烯形成的层;提供具有第一密封条和第二密封条的传导热密封装置以提供热来形成密封件;在比形成聚乙烯基膜结构的至少一个层的定向聚乙烯的T

对于各种实施例,可修改密封条操作温度,其中在第一操作温度下操作传导热密封装置的第一密封条的方法包含,在比形成聚乙烯基膜结构的至少一个层的定向聚乙烯的T

在一实施例中,提供具有至少一个由定向聚乙烯形成的层的聚乙烯基膜结构包含,提供具有至少一个由双轴定向聚乙烯形成的层的聚乙烯基膜结构。举例来说,双轴定向聚乙烯以2∶1到9∶1的拉伸比沿纵向定向并且以1∶1到10∶1的拉伸比沿横向定向。在其它实施例中,提供具有至少一个由定向聚乙烯形成的层的聚乙烯基膜结构包含,提供具有至少一个由单轴定向聚乙烯形成的层的聚乙烯基膜结构。另外,定向聚乙烯(例如双轴定向聚乙烯和/或单轴定向聚乙烯)的密度可为0.910到0.970g/cm

对于实施例,聚乙烯基膜结构的厚度可为30到200微米(μm)。另外,提供聚乙烯基膜结构可包含提供仅由定向聚乙烯形成的聚乙烯基膜结构。提供聚乙烯基膜结构还可包含提供具有单层结构的聚乙烯基膜结构,所述单层结构仅由至少一个定向聚乙烯层中的一者形成。或者,提供聚乙烯基膜结构可包含提供具有多层结构的聚乙烯基膜结构,所述多层结构由至少一个由定向聚乙烯形成的层形成。举例来说,所述至少一个由定向聚乙烯形成的层可形成聚乙烯基膜结构的表层。

对于各种实施例,多层结构可进一步包含粘合层和密封剂层,其中密封剂层通过粘合层层压到至少一个由定向聚乙烯形成的层。对于此类实施例,第二密封条的第二操作温度大于密封剂层的热密封起始温度。

提供具有至少一个由定向聚乙烯形成的层的聚乙烯基膜结构还可包含,提供聚乙烯基膜结构,其中聚乙烯基膜结构的结构单元的至少50%来自聚乙烯。或者,提供具有至少一个由定向聚乙烯形成的层的聚乙烯基膜结构可包含,提供聚乙烯基膜结构,其中聚乙烯基膜结构的结构单元的至少70%来自聚乙烯。

在传导热密封装置的第一密封条与第二密封条之间由聚乙烯基膜结构的表面形成密封件包含,使聚乙烯基膜结构与传导热密封装置的第一密封条和第二密封条接触0.1到3秒范围内的密封停留时间以形成密封件。

本公开案还提供一种由如本文所论述的聚乙烯基膜结构形成的物件。由根据本公开案的聚乙烯基膜结构形成的密封件保留其在形成密封件前的初始表面积的至少99%。另外,由聚乙烯基膜结构形成的密封件的表面积为在形成密封件时接触聚乙烯基膜结构的第一密封条与第二密封条的表面积的至少90%。根据本公开案形成的密封件的密封强度可为20牛/英寸(7.87牛/厘米)到200牛/英寸(78.74牛/厘米)。在一额外实施例中,根据本公开案形成的密封件的密封强度可为5牛/英寸(1.97牛/厘米)到25牛/英寸(9.84牛/厘米),所述密封件适合用于“容易”剥离的包装应用。如本领域中已知,可根据本公开案形成的物件尤其包含选自由以下组成的群组:枕形小袋、3边密封袋、4边密封袋和直立小袋。

附图说明

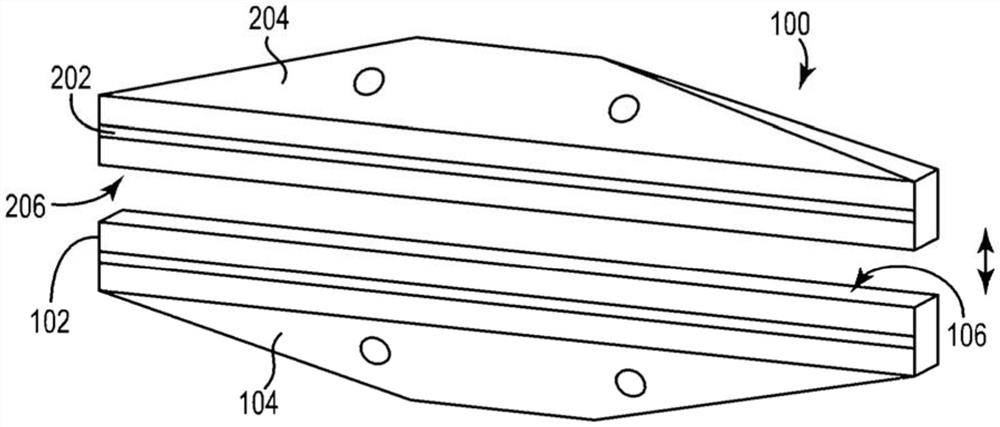

图1为根据本公开案的一实施例的对向密封条的透视图。

图2为膜带图示,其展示根据本公开案的实例部分中所提供的测试方法测量膜带中密封区域的最小宽度的位置。

图3A和3B提供根据比较实例A(对称或常规的密封方法,其中两个密封条具有相同温度)的密封条密封温度的密封强度和TD收缩数据,以及根据本发明实例1(不对称密封,其中每个密封条具有根据本公开案设定的温度)的密封条密封温度密封强度和TD收缩数据。

图4A和4B提供具有使用常规密封条件形成的密封件的比较实例B、本发明实例2:不对称密封条件的图像,图33边密封小袋的图像。

具体实施方式

本公开案提供一种由聚乙烯(PE)基膜结构形成密封件的方法,所述方法使PE膜极少收缩到不收缩,由此减少或消除在PE基膜结构中形成皱纹。具体来说,本公开案涉及由PE基膜结构形成密封件的方法,其中所述方法包含提供PE基膜结构,其中聚乙烯基膜结构具有至少一个由具有预定熔融温度(T

定义

本文中全部提及的元素周期表应是指由CRC成版公司(CRC Press,Inc.)2003年出版并且版权所有的元素周期表。此外,任何提及的一个或多个族应为使用IUPAC系统给族编号的在此元素周期表中反映的一个或多个族。

本文中所公开的数值范围包含从下限值到上限值的所有值,并且包含下限值与上限值。对于含有确切值的范围(例如1或2、或3到5、或6或7),任何两个确切值之间的任何子域包含在内(例如1到2;2到6;5到7;3到7;5到6等)。

除非相反陈述、由上下文暗示或在本领域中惯用,否则所有份数和百分比均以重量计,所有温度以℃为单位,并且截至本公开案申请日,所有测试方法均为现行的。

如本文所用,术语“组合物”是指包括组合物的材料,以及由组合物的材料形成的反应产物和分解产物的混合物。

术语“包括(comprising)”、“包含(including)”、“具有(having)”和其衍生词并不打算排除任何额外组分、步骤或程序的存在,无论其是否特定地公开。相比之下,术语“基本上由……组成”从任何随后列举的范围中排除任何其它组分、步骤或程序,除了对可操作性而言并非必要的那些之外。术语“由……组成”排除未特定叙述或列出的任何组分、步骤或程序。

密度是根据ASTMD 792测量,并且值以克/立方厘米(g/cm

如本文所用,“聚乙烯基膜结构”为包含至少50%的衍生自聚合乙烯单体(以可聚合单体的总量计)的膜结构形成的结构单元,并且任选地可含有至少一种共聚单体的膜结构(例如单层结构或多层结构)。

“丙烯基聚合物”为含有超过50摩尔%聚合丙烯单体(以可聚合单体的总量计),并且任选地可含有至少一种共聚单体的聚合物。

如本文所用的“熔点”(参考绘制的DSC曲线的形状也称为熔融峰值)是根据ASTM D3418测量。尽管许多个别聚烯烃将仅包括一个熔点或峰值,应注意,许多包括两种或更多种聚烯烃的掺合物将具有一个以上熔点或峰值。如本文所用,“预定熔融温度(Tm)”视为根据ASTM D3418所测量的定向聚乙烯的DSC测量的最高吸热峰值。

如本文所用,“烯烃基聚合物”为含有超过50摩尔%聚合烯烃单体(以可聚合单体的总量计),并且任选地可含有至少一种共聚单体的聚合物。烯烃基聚合物的非限制性实例包含乙烯基聚合物和丙烯基聚合物。

“聚合物”意谓通过使单体(无论相同类型或不同类型)聚合而制备的聚合化合物。因此,通用术语聚合物涵盖如下文定义的术语均聚物(用于指仅由一种类型的单体制备的聚合物,应理解,痕量杂质可以并入到聚合物结构中)和术语互聚物。痕量杂质(例如催化剂残余物)可并入聚合物之中和/或之内。聚合物可为单一聚合物、聚合物掺合物或聚合物混合物。

如本文所用,术语“互聚物”是指通过使至少两种不同类型的单体聚合而制备的聚合物。通用术语互聚物因此包含共聚物(用于指由两种不同类型的单体制备的聚合物),和由超过两种不同类型的单体制备的聚合物。

“聚丙烯”意谓具有大于50重量%单元源于丙烯单体的聚合物。

如本文所用,术语“乙烯/α-烯烃互聚物”是指以聚合形式包括大部分乙烯单体(以互聚物的重量计)和α-烯烃的互聚物。

如本文所用,术语“乙烯/α-烯烃共聚物”是指以聚合形式包括大部分乙烯单体(以共聚物的重量计)和α-烯烃作为仅有的两种单体类型的共聚物。

“聚乙烯”将意谓包括超过50重量%单元源自乙烯单体的聚合物。此包含聚乙烯均聚物或共聚物(意谓源自两种或更多种共聚单体的单元)。本领域中已知的聚乙烯的常见形式包含低密度聚乙烯(Low Density Polyethylene,LDPE);线性低密度聚乙烯(Linear LowDensity Polyethylene,LLDPE);超低密度聚乙烯(Ultra Low Density Polyethylene,ULDPE);极低密度聚乙烯(Very Low Density Polyethylene,VLDPE);中密度聚乙烯(Medium Density Polyethylene,MDPE);和高密度聚乙烯(High Density Polyethylene,HDPE)。此些聚乙烯材料通常在本领域中已知;然而,以下描述可有助于理解此些不同聚乙烯树脂中的一些之间的差异。

术语“LDPE”还可以被称为“高压乙烯聚合物”或“高度支化的聚乙烯”,并且被定义为意指所述聚合物在高压釜或管式反应器中,在高于14,500psi(100MPa)的压力下,通过使用例如过氧化物的自由基引发剂,被部分地或完全地均聚或共聚(参见例如US 4,599,392,其通过引用并入本文)。LDPE树脂的密度通常处于0.916到0.940g/cm

术语“LLDPE”包含使用传统的齐格勒-纳塔(Ziegler-Natta)催化剂体系以及如双茂金属(有时被称为“m-LLDPE”)、后茂金属催化剂和几何限定催化剂等单活性中心催化剂(single-site catalyst)制备的树脂并且包含线性的、基本上线性或非均匀的聚乙烯共聚物或均聚物。LLDPE含有少于LDPE的长链支化,并且包含:基本上线性的乙烯聚合物,所述乙烯聚合物在美国专利5,272,236、美国专利5,278,272、美国专利5,582,923和美国专利5,733,155中进一步定义:均匀支化的线性乙烯聚合物组合物,如美国专利第3,645,992中的那些;非均匀支化的乙烯聚合物,如根据美国专利第4,076,698号中所公开的工艺制备的那些;和/或其共混物(如在US 3,914,342或US 5,854,045中公开的那些)。LLDPE可以使用本领域已知的任何类型的反应器或反应器配置,通过气相、溶液相或淤浆聚合或其任何组合来制备,其中气相和淤浆相反应器是最优选的。

术语“MDPE”是指密度为0.926到0.940g/cm

术语“HDPE”是指具有大于约0.940g/em

术语“ULDPE”是指密度为0.880到0.912g/cm

某些聚合物的特征为在“单点催化剂”存在下制备或为经“单点催化”。高效单点催化剂(SSC)的主要三类已用于商业制备聚乙烯共聚物。此些催化剂为双环戊二烯基单点茂金属催化剂(也称为卡明斯基催化剂(Kaminsky catalyst))、半夹心受限几何形状单环戊二烯基单点催化剂(称为受限几何形状催化剂,CGC,在陶氏化学公司(Dow ChemicalCompany)的INSITE

“掺合物”、“聚合物掺合物”等术语意谓两种或更多种聚合物的组合物。这类共混物可以是或可以不是可混溶的。这类共混物可以是或可以不是相分离的。如由透射电子光谱法、光散射、x-射线散射以及本领域中已知的任何其它方法所确定的,这类共混物可以含有或可以不含有一种或多种域配置。掺合物不为层压物,但层压物的一个或多个层可含有掺合物。

用作本公开案的聚乙烯基膜结构中的至少一个层的“定向聚乙烯”为根据如本领域中已知的固相定向工艺形成的双轴定向膜或单轴定向膜。将本公开案的定向聚乙烯形成为双轴定向膜为经由已知工艺的固相定向工艺的结果,其在塑化挤压机将熔融聚乙烯膜(第一模块)馈入到冷却和表面精轧辊之后发生,在使熔融聚乙烯膜骤冷并且使其温度稳定以实现固相之后,沿双轴定向的纵向(MD)和横向(CD)按比例地呈固相的膜定向(拉伸)到所需定向或拉伸比。形成用作本公开案的聚乙烯基膜结构中的至少一个层的双轴定向聚乙烯的此工艺的实例包含,如本领域中已知的平面双轴定向(例如拉幅机线工艺)、同步平面膜双轴定向和同步管状膜双轴定向(“二次起泡”工艺)。将本公开案的定向聚乙烯形成为单轴定向膜为经由已知方法的固相定向工艺的结果,所述已知方法仅在MD(称为MDO)中或CD(称为TDO)中发生。TDO通常使用如用于双轴平面膜定向的CD定向步骤的拉幅机和烘箱部分实现。MDO也类似于双轴定向中的MD定向步骤,其中后骤冷膜经温度调节并且在一对紧邻的差速辊之间拉伸以最小化定向发生的无支撑间隙。根据本公开案,在实现固相前任何定向的聚乙烯膜不视为“定向聚乙烯”。

本公开案提供并且使用具有第一密封条和第二密封条的传导热密封装置来提供热,从而由本文所提供的PE基膜结构形成密封件。图1提供具有第一密封条102和第二密封条202的传导热密封装置100的一部分的实例。第一密封条102和/或第二密封条202各自可单独地称为“密封条(seal bar)”或共同称为“密封条(seal bars)”。如图1中所示第一密封条102与第二密封条202对置。对于各种实施例,第一密封条102与第二密封条202相同或大体上相同,其中第二密封条202彼此对置地安置,以便执行热密封操作。

如本文所使用的“密封条”为{传导热密封装置的组件。密封条为一对刚性和细长构件中的一个构件,其由用于热密封操作的热传导材料(典型地为金属)制成。如本文所用的术语“热密封”或“热密封操作”为将两种或更多种聚合材料膜(例如如本文所提供的PE基膜结构,以及任选地选用的配件和/或管状结构)放置在两个对向的密封条之间的动作。密封条朝向彼此移动,包夹膜,向膜施加热与压力以使得膜的对向内表面(密封层)接触并且形成热密封件或形成焊接件,使膜彼此附接。如本文所用的“传导热密封装置”包含适合的结构、机制和控制(i)加热密封条并且独立地控制密封条的各者的温度,(ii)在打开位置与闭合位置之间将密封条彼此移向和移离,和(iii)施加密封压力并且控制密封压力和密封压力持续时间以将膜彼此焊接,由此由PE基膜结构形成密封件。

再次参考图1,应理解,第二密封条202具有与第一密封条102相同的组件,其中第一密封条102的描述同等地适用于第二密封条202。第二密封条202的参考数字与第一密封条102的组件的参考数字相同,应理解第二密封条202的组件将以数字“2”开始。举例来说,第二密封条202为具有与第一密封条102相同的结构和几何形状的第二个密封条,第二密封条202相对于第一密封条102以镜像方式安置。第二密封条202具有与第一密封条102相同的结构,并且密封条“202”的参考数字中的第一位数“2”指代“第二”第二密封条202。

第一密封条102包含具有平坦前表面106的基座构件104。对应地,第二密封条202具有基座构件204,所述基座构件具有平坦前表面206。在一替代性实施例中,如本领域中已知,基座构件104和204可各自具有锯齿状或刻花表面。应了解,除见于图1所示的实例中的平坦表面之外或代替所述平坦表面,第一密封条102和/或第二密封条202可具有不同和/或额外表面配置。举例来说,第一密封条102和/或第二密封条202可各自进一步包含相对于平坦前表面106和平坦前表面206的平坦凹面,以使得配件能够用于制造具有如本文所提供的PE基膜结构的物件。如所述,平坦凹面应足以允许密封条与收缩配件和内部膜闭合,并且在密封条的凹面处也提供与配件和膜的接触压力。对于各种实施例,配件的一实例包含管状构件,其为用于传输可流动材料的细长空心圆筒。

另外,基座构件104和204可视需要具有非平坦前表面。举例来说,基座构件104可具有接受基座构件204的对应凸面的凹面。基座构件104和204的其它形状和/或配置是可能的。还应了解,如在图1中所见,第一密封条102和第二密封条202不必具有线性或直线配置(曲率半径为0),但可具有非零曲率半径以便提供具有弯曲配置的基座构件104和204。除其它以外,此些弯曲配置可包含(但不限于)圆弧、半圆、圆(例如,完整圆)、半扁圆、扁圆(完全扁圆)、半椭圆形以及椭圆形(例如,排除圆的完全椭圆形)。

在一实施例中,平坦前表面106和206可各自具有相同宽度,沿平坦前表面106和206的纵轴垂直截取2.0mm到25mm。对于平坦正面106和206的宽度,其它范围和/或值是可能的。实例包含(但不限于)2.0mm、4.0mm、6.0mm、8.0mm、10.0mm、12.0mm、14.0mm、16.0mm、18.0mm、20.0mm、22.0mm、24.0mm和25.0mm。

传导热密封装置100包含第一密封条102和第二密封条202。第一密封条102和第二密封条202具有与先前所公开的相同或大体上相同的结构、几何形状和构造。如图1所示,第一密封条102与第二密封条202彼此对置以使得第一密封条102的平坦前表面106面向第二密封条202的平坦前表面206。第二密封条202相对于第一密封条102呈镜像定向。

在替代实施例中,传导热密封装置可呈枕型包装机的形式,用于使PE基膜结构形成枕形以用作枕形包装袋。如熟习所属领域者所了解,枕型包装机可为如已知的立式枕型包装机(连续立式包装器)。在此实施例中,制袋导向器(bag making guide)使PE基膜结构成形为围绕输入管的外圆周的圆柱形,认为所得枕形包装袋的含有物得到分配。使用传导热密封装置的第一密封条和第二密封条沿PE基膜结构的重叠部分形成密封件,以在产生圆柱形的枕形包装袋中形成立式密封件。在此实施例中,形成立式密封件的第一密封“条”和第二密封“条”分别配置为第一密封“辊”和第二密封“辊”,两者在形成立式密封件时均提供热和压力。如本文中所论述,第一密封辊(即,第一密封条)和第二密封辊(即,第二密封条)的操作温度可独立地控制和设定以允许形成根据本公开案的密封件。相对于圆柱形的枕形包装袋的纵轴侧向安置的传导热密封装置的第二对密封条随后用于在横向方向上的指定位置在圆柱形膜中形成密封件,从而形成侧向密封件。如本文中所论述,用于在侧向方向上形成密封件的第一密封条和第二密封条可独立地控制和设定以允许形成根据本公开案的密封件。切割装置随后用于切割由传导热密封装置的第二对密封条热密封的侧向密封件区域。可在形成侧向密封件的同时完成切割。其它已知的传导热密封装置可使用本公开案的方法。

对于本文所提供的各种实施例,在传导热密封装置的第一密封条与第二密封条之间由聚乙烯基膜结构的表面形成密封件包含,使聚乙烯基膜结构与传导热密封装置的第一密封条和第二密封条接触0.1到3秒范围内的密封停留时间以形成密封件。其它密封停留时间包含从0.2秒、或0.5秒、或0.75秒、到3.0秒、或2.0秒、或1.0秒的持续时间。

在形成密封件时通过第一密封条和第二密封条施加的压力(密封力)可为1兆帕斯卡(MPa)到2MPa。其它密封压力包含从1MPa、或1.1MPa、或1.2MPa、或1.3MPa、到2MPa、或1.9MPa、或1.8MPa、或1.7MPa的压力。其它密封停留时间和/或压力是可能的,其中用于形成密封件的密封停留时间的持续时间和/或压力的值可随聚乙烯基膜结构的组成和/或聚乙烯基膜结构的厚度而变化。

如本文所论述,本公开案提供一种用于由PE基膜结构形成密封件的方法,所述方法使PE膜极少收缩到不收缩,由此减少或消除在PE基膜结构中形成皱纹。由PE基膜结构形成密封件的方法包含提供PE基膜结构,其中聚乙烯基膜结构具有至少一个由具有预定熔融温度(T

如上文所述,如图1所示,本方法包含将PE基膜结构安置在对向密封条102与202之间。本方法包含用对向经加热的密封条由PE基膜结构形成密封件。术语“密封”或“形成密封件”为以下行为:将PE基膜结构与对向密封条102和202的重叠部分压缩,使得重叠PE基膜结构的对向部分彼此在压力下和在如由对向密封条102和202提供的热下接触或以其它方式接触。传导热密封装置包含适合的结构和机制以使密封条102和202彼此移向或移离,以便进行如本文中所公开的热密封程序。

对于各种实施例,可修改密封条操作温度,其中在第一操作温度下操作传导热密封装置的第一密封条的方法包含,在比形成聚乙烯基膜结构的至少一个层的定向聚乙烯的T

由本公开案的聚乙烯基膜结构形成的密封件保留其在形成密封件前的初始表面积的至少99%。在一额外实施例中,由聚乙烯基膜结构形成的密封件的表面积可为在形成密封件时接触聚乙烯基膜结构的第一密封条与第二密封条的表面积的至少90%。虽然不希望受理论所束缚,但相信防止沿密封件的变形(例如皱纹)的能力与防止或最小化形成密封件的聚乙烯基膜结构中定向聚乙烯的至少一部分熔融或实现在密封工艺期间聚乙烯基膜结构变形的温度有关。相信这通过以下实现:使传导热密封装置的第一密封条在低于形成聚乙烯基膜结构的至少一个层的定向聚乙烯的Tm(如本文所提供)的温度下操作,以便帮助稳定与第二密封条(其在高于定向聚乙烯Tm的温度下操作)一起形成的密封件的形状和尺寸。相信这种稳定化有助于减少或消除密封件的变形,如果密封条均在相同温度下或极接近形成聚乙烯基膜结构的至少一个层的定向聚乙烯Tm下操作,那么会发生此种情况。

对于本文所提供的各种实施例,根据本公开案形成的密封件的密封强度可为20牛/英寸(7.87牛/厘米)到200牛/英寸(78.74牛/厘米)。在一额外实施例中,根据本公开案形成的密封件的密封强度可为5牛/英寸(1.97牛/厘米)到25牛/英寸(9.84牛/厘米),所述密封件适合用于“容易”剥离的包装应用。密封强度测试如本申请案的实例部分中所描述。

适用于本公开案的聚乙烯基膜结构包含至少一个由定向聚乙烯形成的层。对于本文所提供的各种实施例,聚乙烯基膜结构的结构单元的至少50%来自聚乙烯。或者,聚乙烯基膜结构的结构单元的至少70%来自聚乙烯。如本文中所论述,用于形成至少一个层的定向聚乙烯可为双轴定向聚乙烯。或者,用于形成至少一个层的定向聚乙烯可为单轴定向聚乙烯。也有可能的是,聚乙烯基膜结构包含双轴定向聚乙烯的至少一个层和单轴定向聚乙烯的至少一个层。

聚乙烯基膜结构也可由单层形成。换言之,聚乙烯基膜结构为单层结构。对于单层结构,聚乙烯基膜结构仅由双轴定向聚乙烯的单层形成或仅由单轴定向聚乙烯的单层形成。换言之,聚乙烯基膜结构形成为仅具有定向聚乙烯的单层结构。对于此类实施例,用于形成单层结构的聚乙烯基聚合物可选自由以下组成的群组:LDPE、LLDPE、ULDPE、VLDPE、MDPE和HDPE中的任一者的均聚物或互聚物(例如共聚物)。

对于各种实施例,定向聚乙烯层可沿纵向以2∶1到9∶1的拉伸比定向,或在替代地以3∶1到5∶1的拉伸比定向。在一些实施例中,定向聚乙烯层可沿横向以1∶1到10∶1的拉伸比定向,或在替代地以3∶1到8∶1的拉伸比定向。在一些实施例中,定向聚乙烯层是双轴定向的,其中双轴定向聚乙烯是沿纵向以2∶1到9∶1的拉伸比定向并且沿横向以1∶1到10∶1的拉伸比定向。在其它实施例中,定向聚乙烯层经单轴定向,其中单轴定向聚乙烯沿纵向以2∶1到9∶1的拉伸比定向或以1∶1到10∶1的拉伸比沿横向定向。

在一额外实施例中,聚乙烯基膜结构可为由相同的聚乙烯基聚合物形成的多层结构(例如,由两层或更多层形成),其中层中的至少一者为如本文所提供的定向聚乙烯层。对于此类实施例,用于形成多层结构的聚乙烯基聚合物可选自由以下组成的群组:LDPE、LLDPE、ULDPE、VLDPE、MDPE和HDPE中的任一者的均聚物或互聚物(例如共聚物)。

或者,聚乙烯基膜结构为多层结构(例如由两层或更多层形成),其中层中的至少一者为如本文所提供的定向聚乙烯层。形成聚乙烯基膜结构的多层结构的两层或更多层可由相同的聚乙烯基聚合物形成,其中两层或更多层中的至少一者为如本文所论述的定向聚乙烯。在另一实施例中,用于聚乙烯基膜结构的多层结构包含由第一聚乙烯基聚合物形成的至少一个层和由第二聚乙烯基聚合物形成的至少一个层,其中相比于第二聚乙烯基聚合物,第一聚乙烯基聚合物为不同的结构形式和/或聚乙烯基聚合物的组成形式。举例来说,第一聚乙烯基聚合物可选自由以下组成的群组:LDPE、LLDPE、ULDPE、VLDPE、MDPE和HDPE中的任一者的均聚物或互聚物(例如共聚物),而第二聚乙烯基聚合物选自在去除选择用于第一聚乙烯基聚合物的聚乙烯基聚合物之后剩余的群组。

或者,第一聚乙烯基聚合物可选自由以下组成的群组:LDPE、LLDPE、ULDPE、VLDPE、MDPE和HDPE中的任一者的均聚物或互聚物(例如共聚物),而第二聚乙烯基聚合物选自相同群组,但第二聚乙烯基聚合物的结构形式或组成形式中的任一者不同于第一聚乙烯基聚合物。举例来说,第一聚乙烯基聚合物可为密度为0.920g/cm

聚乙烯基膜结构可使用熟习所属领域者已知的技术形成为多层结构。举例来说,对于可进行共挤压的那些层,此类层可使用熟习所属领域者已知的技术共挤压为吹制膜或铸造膜。具体来说,基于本文所公开的不同膜层的组成,吹制膜制造线和铸造膜制造线可经配置以共挤压多层结构以提供本文所论述的聚乙烯基膜结构。此类共挤压可在单一步骤中实现,如果需要,使用熟习所属领域者已知的技术实现。

在一些实施例中,定向聚乙烯层可使用依序双轴定向工艺,如拉幅机定向工艺来双轴定向。此类技术一般为熟习所属领域者已知。在其它实施例中,定向聚乙烯层可使用熟习所属领域者已知的其它技术,例如同步双轴定向工艺,如二次起泡方法来双轴定向。在其它实施例中,定向聚乙烯层可使用熟习所属领域者已知的其它技术(例如纵向定向方法)来单轴定向。一般来说,在拉幅机依序双轴定向工艺的情况下,拉幅机作为多层共挤压线的部分并入。在从平口模挤压之后,使膜在冷却辊上冷却,并且浸入充满室温水的水浴中。然后将流延膜传送到一系列具有不同旋转速度的辊上,以实现在机器方向上拉伸。在生产线的MD拉伸区段中有若干对辊,并且所述若干对辊都是油加热的。成对的辊顺序地用作预热辊、拉伸辊和用于松弛和退火的辊。单独控制各对辊的温度。沿纵向拉伸之后,将膜网传递到具有加热区的拉幅机热空气烘箱中以进行横向拉伸。前若干区用于预热,后续区用于拉伸,并且随后最终区用于退火。通过沿纵向方向或横向中的仅一者上拉伸来实现单轴定向。

具有多层结构的聚乙烯基膜结构的实施例也可呈层压物的形式。在此类实施例中,层压物包括至少一个为如本文所提供的定向聚乙烯层的层。将一个或多个额外层层压到定向聚乙烯层,其中一个或多个额外层可例如由选自由以下组成的群组的聚乙烯基聚合物形成:LDPE、LLDPE、ULDPE、VLDPE、MDPE和HDPE中的任一者的均聚物或互聚物(例如共聚物)。额外层中的一或多者必要时可为如本文所提供的定向聚乙烯层。聚乙烯基膜结构的层压可使用熟习所属领域者已知的技术实现,例如干式层压、无溶剂层压、挤压层压和其它技术。

对于各种实施例,具有多层结构的聚乙烯基膜结构可包含粘合层和密封剂层,其中密封剂层通过粘合层层压到由定向聚乙烯形成的至少一个层。对于此类实施例,第二密封条的第二操作温度大于密封剂层的热密封起始温度。对于本文所提供的多层结构的实施例,至少一个由定向聚乙烯形成的层可形成聚乙烯基膜结构的表层。

一般来说,粘合层可包括适用于将密封剂膜层压到聚乙烯膜的任何粘合剂。粘合层可包括无溶剂粘合剂、水性粘合剂或溶剂性粘合剂。基于本文中的教示,可使用熟习所属领域者已知的技术,使用干式或湿式或无溶剂层压方法层压双轴定向聚乙烯膜与密封剂膜。

粘合层的重量或厚度可视多种因素而定,包含例如双轴定向聚乙烯膜的厚度、密封剂膜的厚度、多层结构的所需厚度、所用粘合剂的类型和其它因素。在一些实施例中,粘合层施加到高达5.0克/平方米、或1.0到4.0克/平方米、或2.0到3.0克/平方米。

聚乙烯可为尤其期望的,因为其可准许粘合层与密封剂层共挤压。在此类实施例中,基于本文中的教示,粘合层可包括熟习所属领域者已知的适用作多层膜中的层的聚乙烯。举例来说,在一些实施例中,可用于粘合层中的聚乙烯可为超低密度聚乙烯(ULDPE)、低密度聚乙烯(LDPE)、线性低密度聚乙烯(LLDPE)、中密度聚乙烯(MDPE)、高密度聚乙烯(HDPE)、高熔融强度高密度聚乙烯(HMS-HDPE)、超高密度聚乙烯(UHDPE)、强化聚乙烯和其它聚乙烯,包含其掺合物。

一般来说,密封剂层可由熟习所属领域者已知的聚乙烯或聚乙烯掺合物形成。聚乙烯可为尤其期望的,因为其可准许密封剂层与粘合层共挤压。在此类实施例中,基于本文中的教示,密封剂层可包括熟习所属领域者已知的适用作多层膜中的层的聚乙烯。举例来说,在一些实施例中,可用于密封剂层中的聚乙烯可为超低密度聚乙烯(ULDPE)、低密度聚乙烯(LDPE)、线性低密度聚乙烯(LLDPE)、中密度聚乙烯(MDPE)、高密度聚乙烯(HDPE)、高熔融强度高密度聚乙烯(HMS-HDPE)、超高密度聚乙烯(UHDPE)、强化聚乙烯和其它聚乙烯,包含其掺合物。

对于各种实施例,定向聚乙烯(例如双轴定向聚乙烯和/或单轴定向聚乙烯)密度可为0.910到0.970g/cm

应理解,用于聚乙烯基膜结构之前述层中的任一者可进一步包括如熟习所属领域者已知的一种或多种添加剂,例如抗氧化剂、紫外光稳定剂、热稳定剂、助滑剂、防粘剂、抗静电剂、颜料或着色剂、加工助剂、交联催化剂、阻燃剂、填充剂和发泡剂。

包括本文所公开的层的组合的聚乙烯基膜结构可具有多种厚度,其视例如层数目、膜的预期用途和其它因素而定。在一些实施例中,本公开案的多层膜的厚度为15到200微米(通常30-100微米)。在一些实施例中,视例如最终用途应用而定,可使用熟习所属领域者已知的技术电晕处理或印刷定向聚乙烯层。

本公开案的实施例还提供由如本文所提供的聚乙烯基膜结构形成的物件。如本领域中已知,此类物件的实例可包含枕形小袋、3边密封袋、4边密封袋和直立小袋。此类物件的其它实例包含包装、软包装和小袋(除直立小袋以外)。在一些实施例中,本公开案的物件可容纳液体、散剂、食品或其它物品。鉴于本文中的教示,本公开案的物件和包装可使用熟习所属领域者已知的技术由本文所公开的多层膜或层压物形成。

现在将在以下实例中详细描述本公开的一些实施例。

实例

在实例中,使用材料的各种术语和名称,包含例如以下:

实例中所使用的双轴定向聚乙烯(BOPE)膜为厚度为25微米(定向后)的模式轻质PE膜(DL),可购自广东德冠薄膜新材料股份有限公司(Guangdong Decro Film NewMaterials CO.Ltd.)。

使用DSC微差扫描热量法(differentialscanning calorimetry,DSC)测试定向PE膜的熔点(Tm)。将定向膜切割成较小碎片并且以10毫克装入DSC Q2000(TA Instmments)中的样品单元中。在10℃/min下进行冷却到-80℃之前,在10℃/min下进行第一次加热到200℃。随后在10℃/min下进行第二次加热到200℃。在最高温度下的熔融吸热峰值视为定向PE膜的熔点(Tm)。

BOPE膜的测试遵循上文所提供的方法。在最高温度下的熔融吸热峰值视为BOPE膜的熔点(Tm)。实例中所提供的BOPE的Tm测试为126.2℃。

吹制PE膜。吹制PE膜调配物列于表1中。使用BUR=2.1;模具间隙=2.5mm;模具直径=500mm;输出=300kg/h;和牵引速度=34.7m/min的赖芬豪泽(Reifenhauser)吹制膜生产线,以从表1中的调配物形成厚度为50μm的吹制PE膜。

表1吹制PE膜调配物

百分比为以层的总重量计的重量百分比。LL0220 AA为可购自上海赛科(Secco)的LLDPE。Lupolen 2420H为可购自LyondellBasell的LDPE。PEA-3S PPA为可获得的AVI聚合物的加工助剂。ELITE

实例描述使用BOPE/吹制PE的BOPE/PE层压物在膜和小袋上的性能。使用LABOCombi 400层压机(诺德美克集团(Nordmeccanica Group)),将BOPE膜与吹制PE膜层压以形成BOPE/PE层压物。将线速设定为50m/min,固体粘合剂量为3克/平方米(gsm)。粘合剂使用Adcote 563EA/CR750(陶氏化学公司)。在50±1℃下在烘箱中固化层压物3天。

使用J&B热粘性测试仪型号(hot-tack Tester Model)4000(Vived ManagementNV)以热密封膜。只在密封模式下操作J&B热粘性测试仪型号4000,不使用4毫米(mm)的密封条拉伸。将膜样品带保持在25.4mm,沿MD切割,并且以鳍密封模式(fin seal mode)(两个膜的密封剂层彼此接触)沿CD密封。在测试密封强度或收缩水平之前,在受控环境下使所有密封带老化24小时(23±2℃,55±5相对湿度)。

使用具有可更换密封夹片(深度分别为25.4mm、10mm和3.1mm)的实验室规模的封口机SL-02(TMI)制造小袋。将小袋分别制造为具有两个CD边和一个MD边密封的3边密封袋。在观察之前,在受控环境(23±2℃,55±5相对湿度)下使小袋老化24小时。

对于所有上文所提及的密封操作,用特富龙涂层网(Teflon coated web)(楚科(Chukoh),120微米)覆盖所有密封夹片表面。保持密封压力为0.5MPa并且停留时间为0.5秒。通过比较(对称)和本发明(不对称)密封条件分别设定密封温度。

定性和定量地研究密封膜的变形。根据密封区域310的收缩以及整个膜带300的皱纹评估密封样品的外观。如图2所示,为了定量收缩,测量膜带的最小宽度(沿着CD收缩边缘轮廓切线之间的距离)。计算收缩率如下:

S

其中S

在拉力机(Type5943,英斯特朗(INSTRON))上在T型剥离下以500mm/min的拉动速度下测试密封强度。直接测试膜带样品对于小袋样品,首先垂直地切割密封区域以获得25.4mm(1英寸)条带并且随后进行测试。将样品夹持在两个未密封尾部上并且剥离。记录最大负载作为密封强度。针对各数据点重复测试3个样品。

BOPE/PE层压物的热密封窗口定义为给予充分密封强度同时不引发不可接受的膜变形的操作温度范围。实际上对于小袋应用,高于40牛/英寸的密封强度是足够的,并且因此将密封件达到此强度值的温度定义为密封窗口的下限。更严格地,如图3A和3B所示,此下限可定义为其中强度达到平线区的起始温度。发现膜在3%的收缩水平下的可观察到起皱,并且因此收缩达到此水平的温度定义为密封窗口的上限。

比较实例和本发明实例中关于膜的温度设定分别概述于表2和表3中。并且与收缩水平和密封强度相关的密封窗口展示于图3A和3B中。根据密封强度达到平线区同时收缩水平低于3%的情况,将密封窗口加阴影以供比较。已发现,通过如比较实施例A中的常规(对称)密封条件(图3A)下,几乎不可获得任何密封窗口。而通过施加不对称密封条件下,获得大于25℃的密封窗口(图3B)。

表2比较实例A中的温度(T)设定

表3本发明实例1中的温度(T)设定

在常规和不对称密封条件下进行比较实施例B和本发明实例2,以从BOPE/PE层压物制得全PE小袋。密封条件分别展示于表4和表5中。图4A和4B分别展示在比较实例B(图4A)和本发明实例2(图4B)中制得的小袋的图像。在图4A中,通过在110℃的密封温度下的常规密封条件制得的小袋(左侧图像)是足够强的(密封强度恰好达到40牛/英寸),并且外观良好,在密封区域周围无可观察的起皱。在135℃下制得的小袋(右侧图像)在所有密封边处已展示显著的收缩和起皱。皱纹实际上在大约125℃下出现,并且密封窗口小于15℃。在图4B中,通过在125℃的密封温度下不对称密封条件制得的小袋(左侧图像)是足够强的(密封强度恰好达到40牛/英寸),并且外观良好,在密封区域周围无可观察的起皱。在160℃(中间图像)下制得的小袋在所有密封边处仅展示极少的轻微起皱。在190℃制得的小袋(右侧图像)在所有密封边处已展示显著的收缩和起皱,其与在135℃的常规密封下制得的小袋的外观相当。皱纹实际上在约170℃下出现,并且密封窗口是约45℃。

表4比较实例B中的温度(T)设定

表5本发明实例2中的温度(T)设定

- 聚乙烯小袋和其制造方法

- 填充方法、液体小袋包装体的制造方法、及液体小袋包装体