一种电池模组及电池包

文献发布时间:2023-06-19 12:02:28

技术领域

本发明涉及电动汽车动力电池技术领域,尤其涉及一种电池模组及电池包。

背景技术

锂离子电池作为一种清洁、高效、无污染的储能单元越来越多的被应用在电动汽车领域;软包锂离子电池因其较高的能量密度、较好的安全性越来越受到市场和终端客户的认可,因软包电池固有的特性,其在成组的过程中需要先将电池组成电池模组,而后进一步组成电池包。而现有电池模组的电芯都竖直设置,表现为电芯的厚度方向为电池模组的宽度或长度方向,这对于软包电池来说,力学性能成为最大的隐患和挑战。

发明内容

本发明的一个目的在于提供一种电池模组,以保证电池模组力学性能的稳定性。

为达此目的,本发明采用以下技术方案:

一种电池模组,包括:

箱体,具有容纳腔;

多个电芯组件,沿其厚度方向叠放于所述容纳腔内,所述电芯组件的厚度方向与所述电池模组的厚度方向一致,所述电芯组件的长度方向与所述电池模组的长度方向一致。

作为优选,所述电芯组件包括电芯,所述电芯的长度为L,且1200mm>L>300mm。

作为优选,所述电芯长度与宽度的比值为2-10。

作为优选,所述电芯长度与厚度的比值为10-100。

作为优选,沿厚度方向叠放的多个所述电芯组件形成一组电池组,在所述容纳腔内沿所述电池模组的长度方向设置有至少两组所述电池组。

作为优选,所述箱体包括:

底板;

外框架,盖设于所述底板上侧,以形成所述容纳腔,所述底板和所述外框架通过连接件连接,以给所述电芯组件施加预紧力。

作为优选,所述箱体包括相对设置的左侧板和右侧板,所述左侧板和所述右侧板均沿所述电池模组的长度方向和厚度方向延伸;

所述左侧板和所述右侧板外侧均设置有冷却槽,所述冷却槽沿所述电池模组的长度方向贯穿所述左侧板和所述右侧板。

作为优选,所述电芯组件的正极和负极位于所述电芯组件的长度方向的同一端。

作为优选,所述电芯组件设置有所述正极和所述负极的一端连接有汇流排结构,所述汇流排结构包括与所述正极连接的正极极耳和与所述负极连接的负极极耳。

本发明的另一个目的在于提供一种电池包,以提高电池包力学性能的稳定性及能量密度。

为达此目的,本发明采用以下技术方案:

一种电池包,包括多个上述的电池模组,所述电池模组的长度方向与所述电池包的宽度方向一致,所述电池模组的厚度方向与所述电池包的厚度方向一致。

本发明的有益效果:

由于多个电芯组件沿其厚度方向叠放于容纳腔内,电芯组件的厚度方向与电池模组的厚度方向一致,电芯组件的长度方向与电池模组的长度方向一致,由于电池模组安装时,其厚度方向为竖直方向,即多个电芯组件沿竖直方向叠放,因此电芯组件之间的支撑面大,从而在电池模组受压或受侧部撞击时,电芯组件之间不会发生错位,从而提高了电池模组力学性能的稳定性。

附图说明

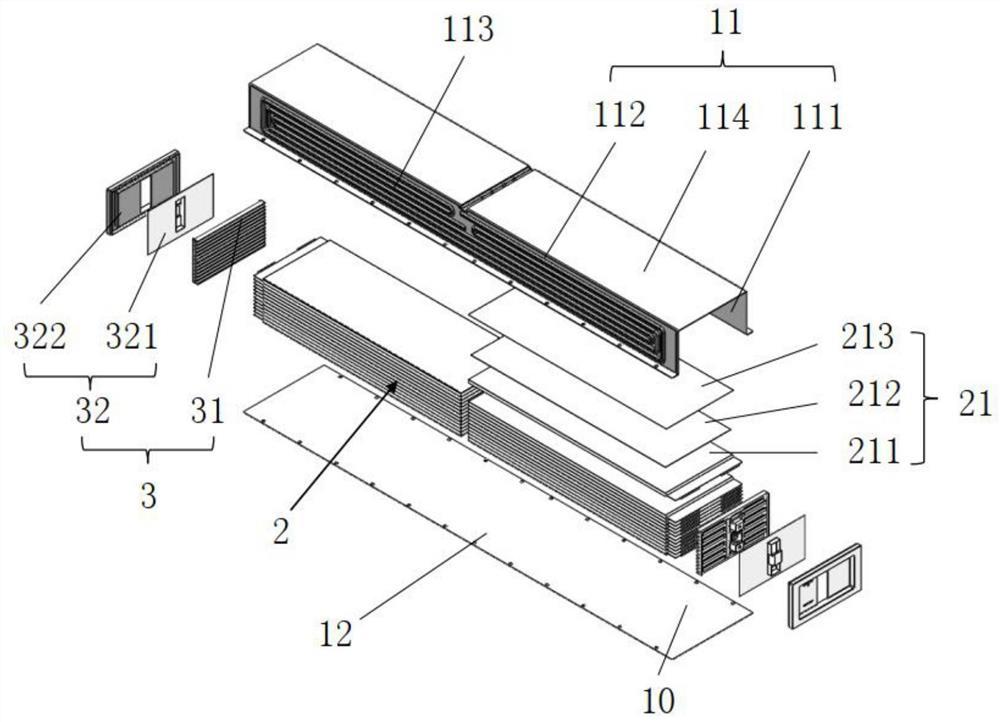

图1是本发明实施例提供的电池模组的爆炸图;

图2是本发明实施例提供的电池模组的部分结构示意图;

图3是本发明实施例提供的采样装置的结构示意图;

图4是本发明实施例提供的电池包的部分结构示意图;

图5是本发明实施例提供的电池包的结构示意图。

图中:

10、电池模组;20、支撑架;

11、外框架;111、左侧板;112、右侧板;113、冷却槽;114、顶板;

12、底板;

2、电池组;21、电芯组件;211、电芯;212、泡棉;213、环氧板;

3、汇流排结构;31、汇流排组件;32、端盖组件;321、绝缘盖;322、端盖;

4、采样装置。

具体实施方式

下面结合附图并通过具体实施方式来进一步说明本发明的技术方案。可以理解的是,此处所描述的具体实施例仅仅用于解释本发明,而非对本发明的限定。另外还需要说明的是,为了便于描述,附图中仅示出了与本发明相关的部分而非全部。

本发明中限定了一些方位词,在未作出相反说明的情况下,所使用的方位词如“上”、“下”、“左”、“右”、“内”、“外”这些方位词是为了便于理解而采用的,因而不构成对本发明保护范围的限制。

在本发明中,除非另有明确的规定和限定,第一特征在第二特征之“上”或之“下”可以包括第一和第二特征直接接触,也可以包括第一和第二特征不是直接接触而是通过它们之间的另外的特征接触。而且,第一特征在第二特征“之上”、“上方”和“上面”包括第一特征在第二特征正上方和斜上方,或仅仅表示第一特征水平高度高于第二特征。第一特征在第二特征“之下”、“下方”和“下面”包括第一特征在第二特征正下方和斜下方,或仅仅表示第一特征水平高度小于第二特征。

在本发明的描述中,除非另有明确的规定和限定,术语“相连”、“连接”、“固定”应做广义理解,例如,可以是固定连接,也可以是可拆卸连接,或成一体;可以是机械连接,也可以是电连接;可以是直接相连,也可以通过中间媒介间接相连,可以是两个元件内部的连通或两个元件的相互作用关系。对于本领域的普通技术人员而言,可以具体情况理解上述术语在本发明中的具体含义。

本实施例提供了一种电池模组10,用于电动汽车中,以提高电池模组10力学性能的稳定性。

如图1和图2所示,本实施例提供的电池模组10,电池模组10优选大致为长方体结构,并包括箱体和多个电芯组件21,箱体具有用于容纳电芯组件21的容纳腔。多个电芯组件21沿其厚度方向叠放于容纳腔内,电芯组件21的厚度方向与电池模组10的厚度方向一致,电芯组件21的长度方向与电池模组10的长度方向一致。

由于多个电芯组件21沿其厚度方向叠放于容纳腔内,电芯组件21的厚度方向与电池模组10的厚度方向一致,电芯组件21的长度方向与电池模组10的长度方向一致,由于电池模组10安装时,其厚度方向为竖直方向,即多个电芯组件21沿竖直方向叠放,因此电芯组件21之间的支撑面大,从而在电池模组10受压或受侧部撞击时,电芯组件21之间不会发生错位,从而提高了电池模组10力学性能的稳定性。

优选地,电芯组件21包括电芯211,电芯211的长度为L,且1200mm>L>300mm,更进一步地,600mm>L>400mm,电芯211长度与宽度的比值为2-10,电芯211长度与宽度的比值优选为4-8。电芯211长度与厚度的比值为10-100。该种尺寸比例的电芯211能够进一步保证电芯211之间的稳定性。

优选地,电芯组件21还包括泡棉212和环氧板213,电芯211、泡棉212及环氧板213通过导热双面胶依次连接,泡棉212具有缓冲效果,环氧板213具有绝缘效果。

箱体包括底板12和外框架11,外框架11盖设于底板12上侧,以形成容纳腔,底板12和外框架11通过连接件连接,以给电芯组件21施加预紧力。由于多个电芯211沿厚度叠放,因此电芯211的膨胀方向在竖直方向上,外框架11和底板12通过螺栓或其他连接件连接,从而给电芯组件21施加预紧力,同时提高电池模组10力学性能稳定性。电芯211膨胀时,泡棉212还可以保护电芯211,避免电芯211之间发生刚性接触。

现有电池模组10成组效率(体积成组效率、质量成组效率)较低,导致电池系统的能量密度(体积能量密度、质量能量密度)较低。以下将详细介绍本实施例提供的电池模组10为提高能量密度而采取的措施。

如图2所示,沿厚度方向叠放的多个电芯组件21形成一组电池组2,在容纳腔内沿电池模组10的长度方向设置有两组电池组2。需要说明的是,容纳腔内沿电池模组10的长度方向还可以设置有三组或多于三组电池组2。同一容纳腔内设置至少两组电池组2,从而节约了箱体的个数,减少了箱体占用的空间,从而提高了电池模组10的能量密度。同时两组电池组2沿电池模组10的长度方向设置,从而不会影响电池模组10力学性能的稳定性。

电芯211的正极和负极位于电芯211的长度方向的同一端,优选地,相邻的两组电芯211间,上一层电芯211的正极与下一层电芯211的负极相连,下一层电芯211的负极与其相邻的再下一层电芯211的负极相连,以将电池组2串联起来。

继续如图1所示,电芯211设置有正极和负极的一端连接有汇流排结构3,汇流排结构3包括与正极连接的正极极耳和与负极连接的负极极耳。从而只需要在电芯211的一端预留正极和负极的空间,以及在需要在一端预留连接汇流排结构3的空间即可,从而大大提高电池模组10成组效率。

另外,现有技术中的电池模组10工艺复杂,导致生产效率低,以下将详细介绍本实施例提供的电池模组10为提高生产效率而采取的措施。

本实施例提供的电池模组10由高度集成的模块化零部件组成,极大的提了产品的可制造性及生产效率,具体地,汇流排结构3包括汇流排组件31和用于支撑汇流排组件31的端盖组件32。汇流排组件31包括汇流排支架、汇流排及采样FPC,汇流排支架设置在汇流排的外侧,起到支撑汇流排的作用,采样FPC用于采集电池组2的电流大小等信息。端盖组件32包括绝缘盖321及端盖322,绝缘盖321物理隔离汇流排组件31,防止漏电和短路情况的发生。本实施例的汇流排支架、汇流排及采样FPC集成为一个整体零部件;绝缘盖321及端盖322集成为一个整体部件,形成高度集成模块化零部件,极大的提了产品的可制造性及生产效率。

优选地,箱体的两端均设置有汇流排结构3,箱体沿其长度方向的两端为贯通结构,汇流排结构3部分凸出于箱体设置,以方便相邻的两个电池模组10之间串联,同时提高电池模组10结构的紧凑性。

箱体的外框架11包括相对设置的左侧板111和右侧板112,左侧板111和右侧板112均沿电池模组10的长度方向和厚度方向延伸;左侧板111和右侧板112外侧均设置有冷却槽113,冷却槽113沿电池模组10的长度方向贯穿左侧板111和右侧板112。

将液冷系统作为外框架11的一部分集成在壳体上,外框架11既具有固定电芯组件21的作用,同时具有冷却电芯组件21的作用,形成高度集成模块化零部件,极大的提了产品的可制造性及生产效率。另外,外框架11的左侧板111和右侧板112代替液冷板,节省了冷却板所占用的空间,提高了电池模组10的能量密度。同时,容纳腔内的至少两组电池组2共用一组冷却槽113即可,从而不必为每组电池组2开设冷却槽113,进而极大的提了产品的可制造性及生产效率。

左侧板111和右侧板112设置在电池组2的两侧面,应用了电芯211平面方向上导热系数高的优点,将电芯211在工作过程中产生的热量快速传到左侧板111和右侧板112上,提高了电芯211的冷却效率。

优选地,外框架11还包括连接于左侧板111和右侧板112上端的顶板114,顶板114与底板12相对设置,并用于保护电芯组件21。

如图3所示,为了采集相邻的两个电芯组件21之间的温度等信息,在相邻的两个电芯组件21之间设置有采样装置4,以采集温度等信息。

如图4和图5所示,本实施例还提供了一种电池包,电池包用于电动汽车中,以为电动汽车提供动力。电池包包括上述的多个电池模组10,多个电池模组10优选串联连接,以提高电动汽车的续航里程。

电池模组10的长度方向与电池包的宽度方向一致,优选沿电池包的宽度方向设置至少两排电池模组10,沿电池包的长度方向设置多组电池模组10,电池模组10的厚度方向与电池包的厚度方向一致,从而保证电池包力学性能的稳定性。电池包包括多个电池模组10,即电池包采用大模组方案,极大提高了系统能量密度。

如图5所示,电池包优选还包括安装架,多个电池模组10设置在安装架内,电池包通过安装架安装于车架上。

优选地,采用该方案设计的电池模组10及电池包参数如下;电芯211尺寸:8.5*570*185mm;电池模组10尺寸:1198*193*109mm;电池包尺寸:1955*1287*120mm;每个模组包含24支电芯211。电池包体积成组效率约57%;电池包质量成组效率约80%。

显然,本发明的上述实施例仅仅是为了清楚说明本发明所作的举例,而并非是对本发明的实施方式的限定。对于所属领域的普通技术人员来说,在上述说明的基础上还可以做出其它不同形式的变化或变动。这里无需也无法对所有的实施方式予以穷举。凡在本发明的精神和原则之内所作的任何修改、等同替换和改进等,均应包含在本发明权利要求的保护范围之内。

- 一种无模组电池包电池压装结构及其无模组电池包

- 锂离子电池包或电池模组、适于该锂离子电池包或电池模组用的冷却液及冷却方法