一种大尺寸碳纤维圆筒预制体木模具

文献发布时间:2023-06-19 12:04:09

技术领域

本发明涉及碳纤维预制体模具,尤其涉及一种大尺寸碳纤维圆筒预制体木模具。

背景技术

沉积炉内一般使用内胆隔绝炉内天然气与加热器及保温层,防止因热解碳沉积影响其使用效率。目前,碳/碳产品厂家沉积炉尺寸一般在1100-4500mm左右,随着尺寸增大,原沉积炉内胆采用石墨拼接的厂家为降低生产成本压力,开始寻找替代产品。大尺寸碳纤维圆筒预制体成本相对较低,通过自沉积力学性能方面也能满足要求。但大尺寸圆筒预制体制作时对模具的要求较高,通常直径3000mm,高度1500mm左右,壁厚25-30mm左右的碳纤维圆筒预制体重量约250-300Kg左右,针刺过程中存在一定的针刺阻力,因此对模具的极限受力程度及循环使用次数要求较高。圆筒预制体厂家一般采用钢模或者木模,由于沉积炉内胆预制体体积大,钢模成型难度大,重量大,成本高,通常选用木模具,现有成型工艺主要为雕刻一体成型和组合成型,模具直径超过1000mm,基本采用组合成型方式,即内部为多个支撑盘,外轮廓为一定厚度的方板拼成,外表面再附一块薄模板,通过钉子固定结合。

传统圆筒木模具主体部分由多个圆环盘叠加组合到所需高度后,再进行精加工成型,木板用料多,成本高,耗时长,成品重量大,不便于使用过程中的装卸。为减轻模具本身的重量,降低操作人员装卸模具的难度及生产成本,现有大尺寸圆筒木模具通常为内里空心结构,成型受限于木材原材料的尺寸,普遍存在承重能力不够、容易变形,使用寿命短等缺陷,具体如下:

1.现有大尺寸圆筒木模具内部支撑盘厚度基本15-20mm左右,数量有限,且均匀分布;但在实际使用过程中,模具轴向各部位所承受的针刺力存在差异,中间局部受力大,模具易局部损坏,且产品相应位置容易出现质量问题;

2.模具外轮廓基本采用木板片拼接成一圈,钉牢在内部支撑圆环盘上,通常木板片宽度约100-150mm,厚度15-20mm;木板片宽度越宽,模具外圆圆度精确度越低;木板片厚度越小,模具承力能力越差;

3.为确保轴能装配,通常模具两端的圆盘中心孔径大小为轴径+1mm,为节约木板原料,模具内部的圆环盘中心孔径远大于轴径,增大了模具所有支撑圆环盘保持同心度的难度,导致在使用过程中,碳纤维圆筒预制体的轴向针刺深度有差异,容易引起产品分层等质量问题。同时由于模具轴向尺寸较大,操作员工在安装轴时一端容易在模具内歪斜,加大了装配难度;

4.为了提高模具外表面的平整度及美观,通常最外层会附一层2-3mm厚度的木板,将其弯曲成圆弧状,钉牢在模具外轮廓木板片上;模具在使用时,通常需要在其上先贴一层泡沫板,再在泡沫板上针刺碳纤维圆筒预制体,由于模具的精度最多保证在±1-2mm,针刺时,刺针会局部扎至模具上,容易造成模具的损坏,且加大了脱模的难度,减少了模具重复利用的次数。

发明内容

本发明的目的是提供一种大尺寸碳纤维圆筒预制体木模具,以提升模具的性能。

本发明为解决其技术问题所采用的技术方案是:

一种大尺寸碳纤维圆筒预制体木模具,包括:

径向支承盘片,该径向支承盘片设有一组,各径向支承盘片之间相互平行,其中轴线位于同一直线上,其中部分别开设有定位轴孔;

轴向支承芯条,该轴向支承芯条设有一组,各轴向支承芯条之间相互平行,并围绕径向支承盘片的中轴线排布,轴向支承芯条接合于径向支承盘片的定位轴孔中,对径向支承盘片进行串接;

转轴导向管体,该转轴导向管体置于定位轴孔中,其外壁与轴向支承芯条接合;

轴向支承板片,该轴向支承板片设有一组,各轴向支承板片分别安装于径向支承盘片边缘,并沿径向支承盘片的周向顺次排布;

辅助加强撑条,该辅助加强撑条设有一组,各辅助加强撑条一端与轴向支承芯条连接,其另一端与轴向支承板片连接;

表面支承筒体,该表面支承筒体包覆于轴向支承板片外部;

表面防护筒体,该表面防护筒体包覆于表面支承筒体外部。

径向支承盘片、轴向支承芯条、轴向支承板片、辅助加强撑条及表面支承筒体采用木材制作,转轴导向管体采用聚氯乙烯制作,表面防护筒体采用铝塑复合板材制作。

径向支承盘片的厚度为30-50mm。

轴向支承芯条的尺寸为(30-40)*(1500-2000)*(30-40)mm。

轴向支承板片的尺寸为(40-50)*(1500-2000)*(30-40)mm。

表面支承筒体的厚度为2.5-3.5mm。

靠近轴向支承芯条中部的径向支承盘片的密度大于靠近轴向支承芯条两端的径向支承盘片的密度。

本发明的优点在于:

1.该模具结合了大尺寸碳纤维圆筒预制体的工艺特点,模具内部5-6个支撑圆环盘厚度较传统模具的支撑盘厚一倍左右,通过设计,呈不等距分布,且在受力大、易变形部位作了加厚,靠近中心位置支撑圆环盘分布更近,有利于抵抗圆筒预制体针刺过程中模具的局部受力;

2.木模具外轮廓一圈木板片较传统模具窄1倍左右,厚度厚10-20mm,提高了模具整体的圆度精度,且作为主体部分,承力加强;

3.模具在没有圆环盘支撑的地方通过木条作了斜撑,进一步加大了模具的承力能力,且斜撑木条的使用可以使支撑圆环盘数量相应减少,减轻了模具主体重量,降低了用料成本;

4.模具中心孔处套一根PVC管,一方面有利于检查多个模具支撑圆环盘装配时的同心度,另一方面可以解决实际使用过程中,特别轴过长时,给予一定的装配导向;

5.模具外表面覆一张铝塑板,由于铝塑板本身具有强度高、平整性好、可塑性好、耐撞击及质量轻等特点,提高了模具表面的平整度,有利于模具在使用过程中减少针刺撞击力,且表面光滑,易于脱模;

6.所有支撑圆环盘及斜撑结合部位都用自攻螺丝锁紧后再做局部加强,防止模具在使用过程中因针刺撞击而产生移位,断裂等,提高了模具整体的强度,有利于模具的重复利用。

附图说明

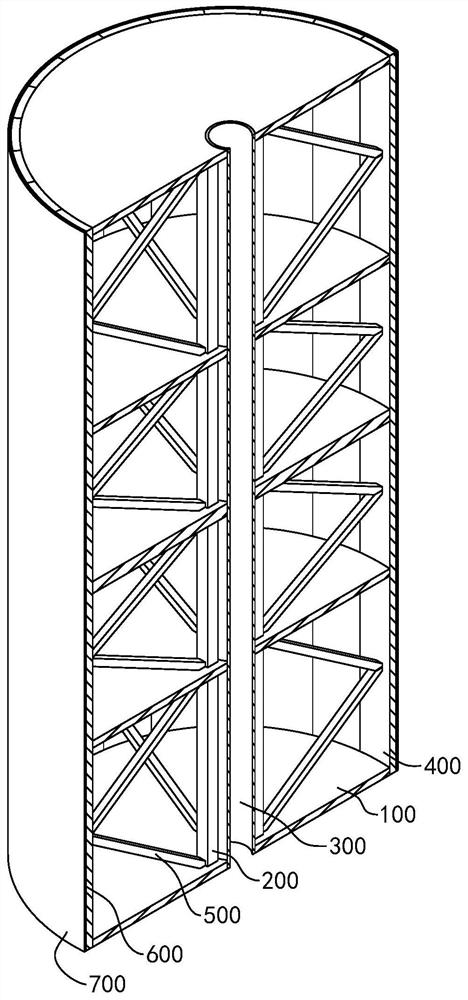

图1是本发明提出的大尺寸碳纤维圆筒预制体木模具的结构示意图;

图2是该模具的剖面图。

具体实施方式

为使本发明实施例的目的、技术方案和优点更加清楚,下面将结合本发明实施例中的附图,对本发明实施例中的技术方案进行清楚、完整地描述。显然,所描述的实施例是本发明一部分实施例,而不是全部的实施例。通常在此处附图中描述和示出的本发明实施例的组件可以以各种不同的配置来布置和设计。因此,以下对在附图中提供的本发明的实施例的详细描述并非旨在限制要求保护的本发明的范围,而是仅仅表示本发明的选定实施例。基于本发明中的实施例,本领域普通技术人员在没有作出创造性劳动前提下所获得的所有其他实施例,都属于本发明保护的范围。

实施例1:

如图1、图2所示,本发明提出的大尺寸碳纤维圆筒预制体木模具包括径向支承盘片100、轴向支承芯条200、转轴导向管体300、轴向支承板片400、辅助加强撑条500、表面支承筒体600及表面防护筒体700,径向支承盘片设有一组,各径向支承盘片之间相互平行,其中轴线位于同一直线上,其中部分别开设有定位轴孔,轴向支承芯条设有一组,各轴向支承芯条之间相互平行,并围绕径向支承盘片的中轴线排布,轴向支承芯条接合于径向支承盘片的定位轴孔中,对径向支承盘片进行串接,转轴导向管体置于定位轴孔中,其外壁与轴向支承芯条接合,轴向支承板片设有一组,各轴向支承板片分别安装于径向支承盘片边缘,并沿径向支承盘片的周向顺次排布,辅助加强撑条设有一组,各辅助加强撑条一端与轴向支承芯条连接,其另一端与轴向支承板片连接,表面支承筒体包覆于轴向支承板片外部,表面防护筒体包覆于表面支承筒体外部。径向支承盘片、轴向支承芯条、轴向支承板片、辅助加强撑条及表面支承筒体采用木材制作,转轴导向管体采用聚氯乙烯制作,表面防护筒体采用铝塑复合板材制作。径向支承盘片的厚度为30mm。轴向支承芯条的尺寸为30*1500*30mm。轴向支承板片的尺寸为40*1500*30mm。表面支承筒体的厚度为2.5mm。靠近轴向支承芯条中部的径向支承盘片的密度大于靠近轴向支承芯条两端的径向支承盘片的密度。

实施例2:

如图1、图2所示,本发明提出的大尺寸碳纤维圆筒预制体木模具包括径向支承盘片100、轴向支承芯条200、转轴导向管体300、轴向支承板片400、辅助加强撑条500、表面支承筒体600及表面防护筒体700,径向支承盘片设有一组,各径向支承盘片之间相互平行,其中轴线位于同一直线上,其中部分别开设有定位轴孔,轴向支承芯条设有一组,各轴向支承芯条之间相互平行,并围绕径向支承盘片的中轴线排布,轴向支承芯条接合于径向支承盘片的定位轴孔中,对径向支承盘片进行串接,转轴导向管体置于定位轴孔中,其外壁与轴向支承芯条接合,轴向支承板片设有一组,各轴向支承板片分别安装于径向支承盘片边缘,并沿径向支承盘片的周向顺次排布,辅助加强撑条设有一组,各辅助加强撑条一端与轴向支承芯条连接,其另一端与轴向支承板片连接,表面支承筒体包覆于轴向支承板片外部,表面防护筒体包覆于表面支承筒体外部。径向支承盘片、轴向支承芯条、轴向支承板片、辅助加强撑条及表面支承筒体采用木材制作,转轴导向管体采用聚氯乙烯制作,表面防护筒体采用铝塑复合板材制作。径向支承盘片的厚度为40mm。轴向支承芯条的尺寸为35*1750*35mm。轴向支承板片的尺寸为45*1750*35mm。表面支承筒体的厚度为3.0mm。靠近轴向支承芯条中部的径向支承盘片的密度大于靠近轴向支承芯条两端的径向支承盘片的密度。

实施例3:

如图1、图2所示,本发明提出的大尺寸碳纤维圆筒预制体木模具包括径向支承盘片100、轴向支承芯条200、转轴导向管体300、轴向支承板片400、辅助加强撑条500、表面支承筒体600及表面防护筒体700,径向支承盘片设有一组,各径向支承盘片之间相互平行,其中轴线位于同一直线上,其中部分别开设有定位轴孔,轴向支承芯条设有一组,各轴向支承芯条之间相互平行,并围绕径向支承盘片的中轴线排布,轴向支承芯条接合于径向支承盘片的定位轴孔中,对径向支承盘片进行串接,转轴导向管体置于定位轴孔中,其外壁与轴向支承芯条接合,轴向支承板片设有一组,各轴向支承板片分别安装于径向支承盘片边缘,并沿径向支承盘片的周向顺次排布,辅助加强撑条设有一组,各辅助加强撑条一端与轴向支承芯条连接,其另一端与轴向支承板片连接,表面支承筒体包覆于轴向支承板片外部,表面防护筒体包覆于表面支承筒体外部。径向支承盘片、轴向支承芯条、轴向支承板片、辅助加强撑条及表面支承筒体采用木材制作,转轴导向管体采用聚氯乙烯制作,表面防护筒体采用铝塑复合板材制作。径向支承盘片的厚度为50mm。轴向支承芯条的尺寸为40*2000*40mm。轴向支承板片的尺寸为50*2000*40mm。表面支承筒体的厚度为3.5mm。靠近轴向支承芯条中部的径向支承盘片的密度大于靠近轴向支承芯条两端的径向支承盘片的密度。

在本发明的描述中,需要说明的是,术语“上”、“下”、“内”、“外”、“左”、“右”等指示的方位或位置关系为基于附图所示的方位或位置关系,或者是该发明产品使用时惯常摆放的方位或位置关系,或者是本领域技术人员惯常理解的方位或位置关系,仅是为了便于描述本发明和简化描述,而不是指示或暗示所指的设备或元件必须具有特定的方位、以特定的方位构造和操作,因此不能理解为对本发明的限制。此外,术语“第一”、“第二”等仅用于区分描述,而不能理解为指示或暗示相对重要性。在本发明的描述中,还需要说明的是,除非另有明确的规定和限定,“设置”、“连接”等术语应做广义理解,例如,“连接”可以是固定连接,也可以是可拆卸连接,或一体地连接;可以是机械连接,也可以是电连接;可以是直接连接,也可以通过中间媒介间接连接,可以是两个元件内部的连通。对于本领域的普通技术人员而言,可以根据具体情况理解上述术语在本发明中的具体含义。

- 一种大尺寸碳纤维圆筒预制体木模具

- 大尺寸碳纤维圆筒预制体木模具