一种蒸煮用加热管及加工工艺

文献发布时间:2023-06-19 12:04:09

技术领域

本发明涉及蒸煮技术领域,具体为一种蒸煮用加热管及加工工艺。

背景技术

在进行蒸煮时,一般会使用到蒸汽炉与燃气炉进行加热,蒸汽炉与燃气炉中一般设置有加热管,现有的加热管,是由金属管切割对应切口焊接形成的,是管与管之间进行焊接,形成曲线后,由于转弯角度时直角而且角度为直角空间小,所以对于加热管的焊接加工较为不便,同时也使得对于加热管进行打磨抛光较为困难,从而使得现有的加热管加工效率较低。

发明内容

针对现有技术的不足,本发明提供了一种蒸煮用加热管及加工工艺,解决了上述背景技术中提出的问题。

为实现以上目的,本发明通过以下技术方案予以实现:一种蒸煮用加热管,包括出汽头,所述出汽头的一端设置有第一散热管组件,所述第一散热管组件的另一端设置有入汽头,所述第一散热管组件包括第一顶面散热片,所述第一顶面散热片底部的一端通过焊接连接有第一侧壁散热片,所述第一顶面散热片底部远离第一侧壁散热片的一端通过焊接连接有第一底面散热片,所述第一顶面散热片与第一底面散热片的底部通过焊接连接有第二侧壁散热片,所述出汽头的另一侧设置有第二散热管组件,所述第二散热管组件包括第二顶面散热片,所述第二顶面散热片底部的一端通过焊接连接有第三侧壁散热片,所述第二顶面散热片的底部远离第三侧壁散热片的一端通过焊接连接有第四侧壁散热片,所述第四侧壁散热片与第三侧壁散热片的底部通过焊接连接有第二底面散热片,所述入汽头的一端与第二散热管组件的一端相连接。

可选的,所述第一侧壁散热片、第一底面散热片、第一顶面散热片与第二侧壁散热片的一端均与出汽头焊接连接。

可选的,所述第三侧壁散热片、第四侧壁散热片、第二顶面散热片与第二底面散热片的一端均与出汽头焊接连接。

可选的,所述第一侧壁散热片、第一底面散热片、第一顶面散热片与第二侧壁散热片远离出汽头的一端均与入汽头焊接连接。

可选的,所述第三侧壁散热片、第四侧壁散热片、第二顶面散热片与第二底面散热片远离出汽头的一端均与入汽头焊接连接。

可选的,所述出汽头内部开设有出汽空腔,所述入汽头内开设有入汽空腔,所述入汽空腔大于出汽空腔。

可选的,所述第一散热管组件与第二散热管组件均与出汽空腔内部连通,所述第一散热管组件与第二散热管组件均与入汽空腔内部连通。

一种蒸煮用加热管加工工艺,包括以下步骤:

S1:板材切割成型:首先将板料取出,接着将板料放进自动红外线切割机中,切割出散热片;然后将散热片取出;

S2:机弯成型:首先将S1步骤中切割出来的散热片放置进自动折弯机中,然后自动折弯机自动依次对散热片进行折弯,从而得到第三侧壁散热片、第四侧壁散热片、第二顶面散热片、第二底面散热片、第一侧壁散热片、第一底面散热片、第一顶面散热片、第二侧壁散热片、出汽头与入汽头;

S3:焊接成型:首先将S2步骤中得到第三侧壁散热片、第四侧壁散热片、第二顶面散热片、第二底面散热片、第一侧壁散热片、第一底面散热片、第一顶面散热片与第二侧壁散热片利用自动焊接机进行焊接,将得到第三侧壁散热片、第四侧壁散热片、第二顶面散热片与第二底面散热片焊接组成第二散热管组件,再将第一侧壁散热片、第一底面散热片、第一顶面散热片与第二侧壁散热片焊接组成第一散热管组件,由此得到第一散热管组件与第二散热管组件;

S4:拼接组装:首先将S2步骤中得到的出汽头和入汽头与S3步骤中得到的第一散热管组件与第二散热管组件取出,然后通过利用自动焊接机,将第一散热管组件的一端焊接在出汽头的一侧,将第一散热管组件的另一端焊接在入汽头的一侧,然后将第二散热管组件的一端焊接在出汽头远离第一散热管组件的一侧,接着将第二散热管组件的另一端焊接在入汽头远离第一散热管组件的一侧;然后便得到加热管;

S5:打磨抛光:首先将S4步骤中得到的加热管放置进自动打磨抛光机中进行抛光打磨,接着将抛光打磨后的加热管取出,从而得到加工好的加热管。

本发明提供了一种蒸煮用加热管及加工工艺,具备以下有益效果:

该蒸煮用加热管及加工工艺,通过设置有第一顶面散热片、第一侧壁散热片、第一底面散热片、第二侧壁散热片、第三侧壁散热片、第四侧壁散热片、第二顶面散热片与第二底面散热片,由于第一顶面散热片、第一侧壁散热片、第一底面散热片与第二侧壁散热片焊接组成第一散热管组件,第三侧壁散热片、第四侧壁散热片、第二顶面散热片与第二底面散热片焊接组成第二散热管组件,使得第一散热管组件与第二散热管组件进行焊接加工时焊接在曲形外围,使得焊接打磨与抛光都相较于原来的加热管生产效率块,加工较为方便。

附图说明

图1为本发明立体结构示意图;

图2为本发明后视立体结构示意图;

图3为本发明主视结构示意图;

图4为本发明后视结构示意图;

图5为本发明仰视结构示意图;

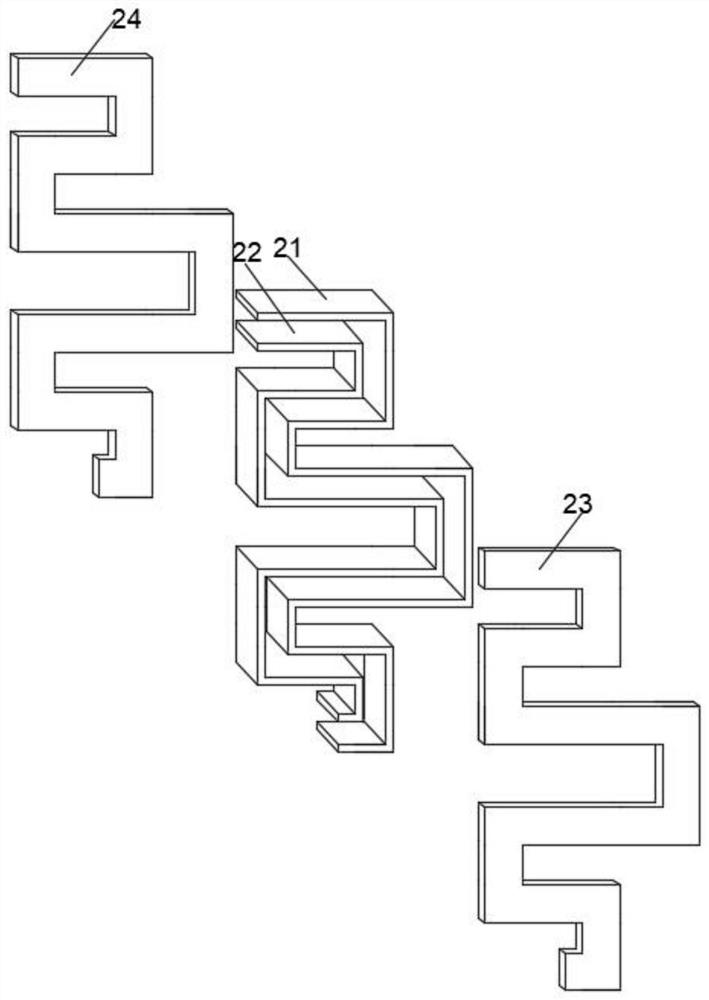

图6为本发明第一散热管组件爆炸结构示意图;

图7为本发明第二散热管组件爆炸结构示意图。

图中:1、第一散热管组件;11、第一顶面散热片;12、第一侧壁散热片;13、第一底面散热片;14、第二侧壁散热片;2、第二散热管组件;21、第三侧壁散热片;22、第四侧壁散热片;23、第二顶面散热片;24、第二底面散热片;3、出汽头;4、入汽头;5、出汽空腔;6、入汽空腔。

具体实施方式

下面将结合本发明实施例中的附图,对本发明实施例中的技术方案进行清楚、完整地描述,显然,所描述的实施例仅仅是本发明一部分实施例,而不是全部的实施例。

实施例一;

请参阅图1至图7,本发明提供一种技术方案:一种蒸煮用加热管,包括出汽头3,出汽头3的一端设置有第一散热管组件1,第一散热管组件1的另一端设置有入汽头4,第一散热管组件1包括第一顶面散热片11,第一顶面散热片11底部的一端通过焊接连接有第一侧壁散热片12,第一顶面散热片11底部远离第一侧壁散热片12的一端通过焊接连接有第一底面散热片13,第一顶面散热片11与第一底面散热片13的底部通过焊接连接有第二侧壁散热片14,出汽头3的另一侧设置有第二散热管组件2,第二散热管组件2包括第二顶面散热片23,第二顶面散热片23底部的一端通过焊接连接有第三侧壁散热片21,第二顶面散热片23的底部远离第三侧壁散热片21的一端通过焊接连接有第四侧壁散热片22,第四侧壁散热片22与第三侧壁散热片21的底部通过焊接连接有第二底面散热片24,入汽头4的一端与第二散热管组件2的一端相连接。

本领域技术人员可以理解为,上述实施例提供的一种蒸煮用加热管,使用时蒸汽进入入汽头4内部开设的入汽空腔6内部,然后分别通过由第三侧壁散热片21、第四侧壁散热片22、第二顶面散热片23与第二底面散热片24焊接组成第二散热管组件2与由第一侧壁散热片12、第一底面散热片13、第一顶面散热片11与第二侧壁散热片14焊接组成第一散热管组件1进入出汽头3内部开设的出汽空腔5中,然后通过出汽空腔5排出。

进一步,第一侧壁散热片12、第一底面散热片13、第一顶面散热片11与第二侧壁散热片14的一端均与出汽头3焊接连接。

本领域技术人员可以理解为,方便蒸汽通过由第一侧壁散热片12、第一底面散热片13、第一顶面散热片11与第二侧壁散热片14焊接组成第一散热管组件1进行流动。

进一步,第三侧壁散热片21、第四侧壁散热片22、第二顶面散热片23与第二底面散热片24的一端均与出汽头3焊接连接。

本领域技术人员可以理解为,方便蒸汽通过由第一侧壁散热片12、第一底面散热片13、第一顶面散热片11与第二侧壁散热片14焊接组成第一散热管组件1进行流动

进一步,第一侧壁散热片12、第一底面散热片13、第一顶面散热片11与第二侧壁散热片14远离出汽头3的一端均与入汽头4焊接连接。

本领域技术人员可以理解为,使得蒸汽进入出汽头3内部。

进一步,第三侧壁散热片21、第四侧壁散热片22、第二顶面散热片23与第二底面散热片24远离出汽头3的一端均与入汽头4焊接连接。

本领域技术人员可以理解为,方便蒸汽进入出汽头3内部。

进一步,出汽头3内部开设有出汽空腔5,入汽头4内开设有入汽空腔6,入汽空腔6大于出汽空腔5。

本领域技术人员可以理解为,使得蒸汽能够方便的进入入汽空腔6内部,使得蒸汽能够通过出汽空腔5排出。

进一步,第一散热管组件1与第二散热管组件2均与出汽空腔5内部连通,第一散热管组件1与第二散热管组件2均与入汽空腔6内部连通。

本领域技术人员可以理解为,使得入汽空腔6内部的蒸汽能够通过第一散热管组件1与第二散热管组件2进入出汽空腔5内部。

实施例二;

请参阅图1至图7,本发明提供一种技术方案:一种蒸煮用加热管加工工艺,包括以下步骤:

S1:板材切割成型:首先将板料取出,接着将板料放进自动红外线切割机中,切割出散热片;然后将散热片取出;

S2:机弯成型:首先将S1步骤中切割出来的散热片放置进自动折弯机中,然后自动折弯机自动依次对散热片进行折弯,从而得到第三侧壁散热片21、第四侧壁散热片22、第二顶面散热片23、第二底面散热片24、第一侧壁散热片12、第一底面散热片13、第一顶面散热片11、第二侧壁散热片14、出汽头3与入汽头4;

S3:焊接成型:首先将S2步骤中得到第三侧壁散热片21、第四侧壁散热片22、第二顶面散热片23、第二底面散热片24、第一侧壁散热片12、第一底面散热片13、第一顶面散热片11与第二侧壁散热片14利用自动焊接机进行焊接,将得到第三侧壁散热片21、第四侧壁散热片22、第二顶面散热片23与第二底面散热片24焊接组成第二散热管组件2,再将第一侧壁散热片12、第一底面散热片13、第一顶面散热片11与第二侧壁散热片14焊接组成第一散热管组件1,由此得到第一散热管组件1与第二散热管组件2;

S4:拼接组装:首先将S2步骤中得到的出汽头3和入汽头4与S3步骤中得到的第一散热管组件1与第二散热管组件2取出,然后通过利用自动焊接机,将第一散热管组件1的一端焊接在出汽头3的一侧,将第一散热管组件1的另一端焊接在入汽头4的一侧,然后将第二散热管组件2的一端焊接在出汽头3远离第一散热管组件1的一侧,接着将第二散热管组件2的另一端焊接在入汽头4远离第一散热管组件1的一侧;然后便得到加热管;

S5:打磨抛光:首先将S4步骤中得到的加热管放置进自动打磨抛光机中进行抛光打磨,接着将抛光打磨后的加热管取出,从而得到加工好的加热管。

本领域技术人员可以理解为,首先将板料取出,接着将板料放进自动红外线切割机中,切割出散热片;然后将散热片取出,然后将散热片放置进自动折弯机中,然后自动折弯机自动依次对散热片进行折弯,从而得到第三侧壁散热片21、第四侧壁散热片22、第二顶面散热片23、第二底面散热片24、第一侧壁散热片12、第一底面散热片13、第一顶面散热片11、第二侧壁散热片14、出汽头3与入汽头4,接着将第三侧壁散热片21、第四侧壁散热片22、第二顶面散热片23、第二底面散热片24、第一侧壁散热片12、第一底面散热片13、第一顶面散热片11与第二侧壁散热片14利用自动焊接机进行焊接,将得到第三侧壁散热片21、第四侧壁散热片22、第二顶面散热片23与第二底面散热片24焊接组成第二散热管组件2,再将第一侧壁散热片12、第一底面散热片13、第一顶面散热片11与第二侧壁散热片14焊接组成第一散热管组件1,由此得到第一散热管组件1与第二散热管组件2,然后将出汽头3和入汽头4与第一散热管组件1与第二散热管组件2取出,通过利用自动焊接机,将第一散热管组件1的一端焊接在出汽头3的一侧,将第一散热管组件1的另一端焊接在入汽头4的一侧,然后将第二散热管组件2的一端焊接在出汽头3远离第一散热管组件1的一侧,接着将第二散热管组件2的另一端焊接在入汽头4远离第一散热管组件1的一侧;然后便得到加热管,最后将加热管放置进自动打磨抛光机中进行抛光打磨,将抛光打磨后的加热管取出。

以上所述,仅为本发明较佳的具体实施方式,但本发明的保护范围并不局限于此,任何熟悉本技术领域的技术人员在本发明揭露的技术范围内,根据本发明的技术方案及其发明构思加以等同替换或改变,都应涵盖在本发明的保护范围之内。

- 一种蒸煮用加热管及加工工艺

- 一种食用油制备蒸煮加工工艺