一种背钳钳牙结构及其五轴联动机床数控加工方法

文献发布时间:2023-06-19 12:05:39

技术领域

本发明涉及石油装备制造技术领域,具体涉及一种背钳钳牙结构及其五轴联动机床数控加工方法。

背景技术

在油田井口的油管、套管、钻杆螺纹的上、卸扣中,为使上述管柱的螺纹连接拆装方便、稳定性好,通常要用到一种管用动力钳,这种动力钳由主钳和背钳组成,主钳起夹紧和旋转拧扣作用,背钳起夹紧固定连接管作用。现有的油管用动力钳常见的背钳夹紧方式,一是采用两个对称的平移式颚板夹紧机构,后面是油缸推动齿条带动夹紧机构旋转实现夹紧动作;二是采用两个摆动式颚板或前部两个摆动式颚板、后部一个平移式颚板的三颚板夹紧机构,再用油缸直接推动夹紧机构旋转实现夹紧动作。

中国专利CN201220165868.3公开了一种直接传动式多钳牙液压动力背钳,利用液压缸直接推动其中的一只钳牙总成作直线运动,带动其它钳牙总成作旋转运动,从而实现多只钳牙对关注的同步夹紧的背钳结构。该结构原理简单、结构紧凑、制造方便、夹持稳定性好、易损件少的优点,但是,该背钳做直线运动的钳牙和做旋转运动的钳牙结构不同,需分别设计和设置,通用性不强,且钳牙与夹紧臂或液压缸的活塞杆的连接强度和稳定性不强,对连接管的夹紧固定作用有限。

发明内容

本发明的目的就是为了克服上述现有技术存在的缺陷而提供一种背钳钳牙结构及其五轴联动机床数控加工方法,可稳定连接夹紧臂或液压缸的活塞杆,通用性强,对连接管的夹紧固定效果好。

本发明的目的可以通过以下技术方案来实现:一种背钳钳牙结构,包括主体和设置在主体两侧的卡合部和固定部,所述的卡合部具有凹凸结构,用于卡紧连接管,所述的固定部包括圆柱形槽和与圆柱形槽垂直并贯穿圆柱形槽侧壁的通孔,用于连接夹紧臂或液压缸的活塞杆。

优选地,所述的通孔两侧还设有辅助固定孔。

进一步优选地,所述的通孔和辅助固定孔外侧设有防护凸台。

更进一步优选地,所述的防护凸台上设有斜面结构。

优选地,所述的圆柱形槽开口处边缘设有倒角。

优选地,所述的主体上还设有螺纹孔,所述的螺纹孔开口所在面位于圆柱形槽开口所在面两侧。

进一步优选地,所述的螺纹孔对称设有多个。

优选地,所述的卡合部包括V形槽和进一步开设在V形槽内的燕尾槽,V形槽角度为钝角,燕尾槽的截面形状呈等腰梯形。

进一步优选地,所述的燕尾槽在V形槽内对称设有两个,与V形槽等长。

更进一步优选地,所述的V形槽的角度为140~150°,所述的燕尾槽的等腰梯形锐角为15~20°。

一种上述背钳钳牙结构的五轴联动机床数控加工方法,包括以下步骤:

S1:用平口钳夹持呈立方体形的毛坯一端,铣削圆柱形槽、倒角、防护凸台和斜面结构;

S2:用平口钳夹持毛坯另一端,铣削V形槽和燕尾槽;

S3:上述步骤S1~S2先进行一次粗加工,余量为0.5mm,再进行一次精加工,余量为0mm;

S4:使用钻刀钻通孔,再使用钻刀和螺纹铣刀配合,钻、铣辅助固定孔和螺纹孔。

此数控加工方法解决了钳头零件在加工生产中所遇到的加工程序复杂,且需要多次拆装影响精度的问题,同时提高了钳头零件的尺寸精度,简单易实现,加工质量稳定。

与现有技术相比,本发明具有以下优点:

1.本发明背钳钳牙结构通过圆柱形槽和与圆柱形槽垂直并贯穿圆柱形槽侧壁的通孔配合连接夹紧臂或液压缸的活塞杆,圆柱形槽和通孔垂直,使得从圆柱形槽和通孔插入的连接件相互垂直,提高了连接强度和稳定性;

2.本发明在通孔两侧设置辅助固定孔,可对从通孔插入的连接件进行进一步固定,防止其发生转动,连接强度和稳定性更强;

3.本发明通过防护凸台的设置,可减轻连接件的磨损,斜面结构的设置进一步有利于过程产生的碎屑等及时掉落,避免影响连接件的正常工作;

4.本发明卡合部通过V形槽和燕尾槽的配合设计,使得卡合部整体表面呈凹凸结构,与连接杆的摩擦力更强,卡合更紧密,更有利于连接杆的卡紧;

5.本发明型通过螺纹孔的配合设置,可通过螺纹孔连接更多的有利于提高钳牙稳定性和强度的连接件,进一步提高背钳整体的强度;

6.本发明背钳钳牙结构,可稳定连接夹紧臂或液压缸的活塞杆,通用性强,对连接管的夹紧固定效果好;

7.本发明数控加工方法解决了钳头零件在加工生产中所遇到的加工程序复杂,且需要多次拆装影响精度的问题,同时提高了钳头零件的尺寸精度,简单易实现,加工质量稳定。

附图说明

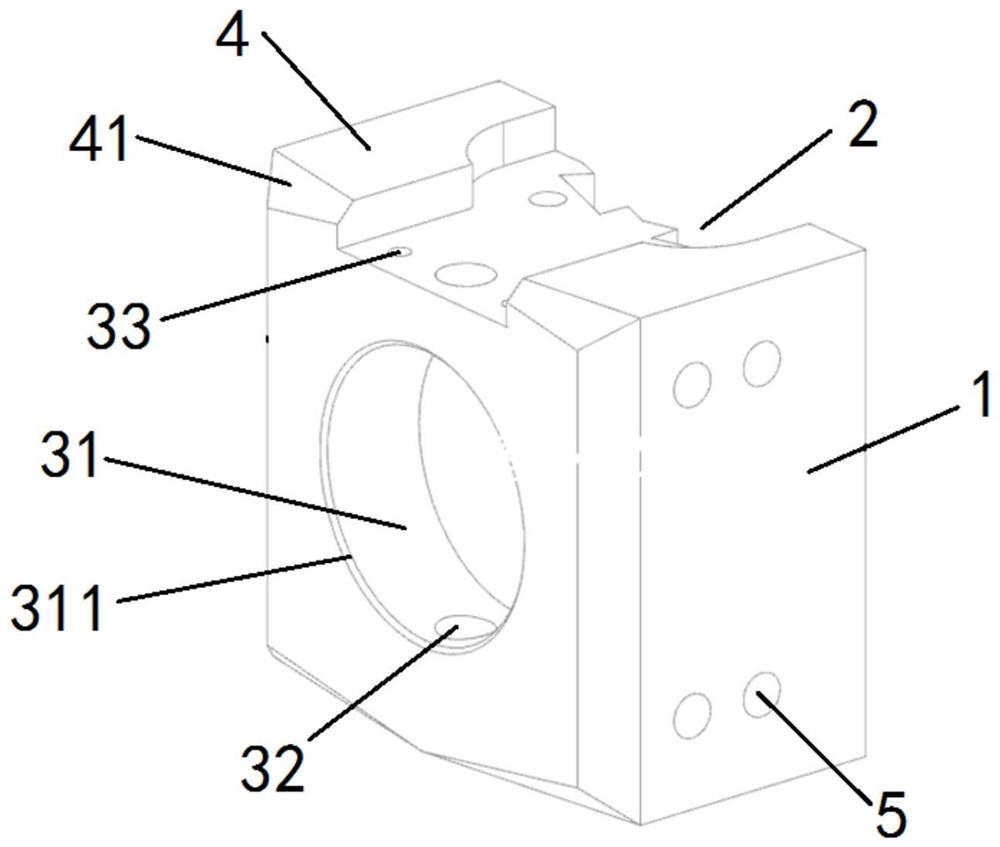

图1为本发明背钳钳牙结构的结构示意图一;

图2为本发明背钳钳牙结构的结构示意图二;

图中:1-主体,2-卡合部,21-V形槽,22-燕尾槽,3-固定部,31-圆柱形槽,311-倒角,32-通孔,33-辅助固定孔,4-防护凸台,41-斜面结构,5-螺纹孔。

具体实施方式

下面结合附图和具体实施例对本发明进行详细说明。以下实施例在以本发明技术方案为前提下进行实施,给出了详细的实施方式和具体的操作过程,但本发明的保护范围不限于下述的实施例。

实施例1

一种背钳钳牙结构,如图1~2所示,包括主体1、卡合部2、固定部3和防护凸台4。主体1为立方体结构,主体1一侧设有卡合部2,卡合部2呈凹凸结构,用以卡紧连接管,凹凸结构由V形槽21和进一步对称开设在V形槽21内的燕尾槽22配合构成,可与连接管紧密卡合。主体1的另一侧设有固定部3,固定部3包括开设在与卡合部2所在面相对面的圆柱形槽31和与圆柱形槽3轴线垂直并贯穿圆柱形槽3侧壁的通孔32,在通孔32两侧设有辅助固定孔33,在通孔32和辅助固定孔33的外侧设有带有斜面结构41的防护凸台4,在圆柱形槽3的开口边缘设有倒角311,方便连接件进入圆柱形槽3。主体1在圆柱形槽3所在面的两侧还开设有多个螺纹孔5。

实施例2

一种背钳钳牙结构的五轴联动机床数控加工方法,用于加工实施例1的背钳钳牙结构,包括以下步骤:

S1:用平口钳夹持呈立方体形的毛坯(长175mm,宽165.7mm,高128.78)一端,选铣刀(Φ10mm)铣削Φ88.98mm,深度35.09mm的圆柱形槽31,换铣刀(锥角45°)加工倒角311,换铣刀(Φ10mm)铣削防护凸台4(深度13.46mm)和斜面结构41;

S2:用平口钳夹持毛坯另一端,换铣刀(尖角18°)铣削V形槽21,V形槽21的角度为144°,长度为128.78mm,换铣刀(锥角-15°)铣角度18°,长度128.78mm的燕尾槽;

S3:上述步骤S1~S2先进行一次粗加工,余量为0.5mm,再进行一次精加工,余量为0mm;

S4:换钻刀(Φ16mm)钻Φ16mm的通孔32,换刀(Φ6mm)钻两个Φ6mm深19mm的盲孔,再换螺纹铣刀(Φ4mm)进行螺纹铣,得到辅助固定孔33,换钻刀(Φ14mm),钻四个14mm深25.4mm的盲孔,在换螺纹铣刀(Φ7mm)进行螺纹铣,得到螺纹孔5。

在走刀过程中利用五轴联动的优势按零件刀路要求有效使用铣削、钻孔进行零件加工。铣削粗加工时只需要拆卸调头装夹一次,有效避免了传统加工方法加工时产生的误差。数控加工过程中通过均衡切削载荷,降低刀具磨损,提高了钳头零件精度,减少误差,外表面工艺美观。

上述的对实施例的描述是为便于该技术领域的普通技术人员能理解和使用发明。熟悉本领域技术的人员显然可以容易地对这些实施例做出各种修改,并把在此说明的一般原理应用到其他实施例中而不必经过创造性的劳动。因此,本发明不限于上述实施例,本领域技术人员根据本发明的揭示,不脱离本发明范畴所做出的改进和修改都应该在本发明的保护范围之内。

- 一种背钳钳牙结构及其五轴联动机床数控加工方法

- 一种背钳钳牙结构