使用电子束装置的光学设备制造方法

文献发布时间:2023-06-19 12:07:15

领域

本公开内容的实施方式总体涉及用于光学设备制造的装置和方法。更特定言之,本公开内容的实施方式涉及用于离子束和电子束波导制造的装置和方法。

相关技术的说明

一般将虚拟现实认为是计算机产生的模拟环境,在该模拟环境中,使用者具有表观的物理存在。虚拟现实体验可以用3维(3D)形式来产生并且用头戴式显示器(HMD)(例如眼镜或具有近眼显示面板作为镜头的其他可穿戴式显示设备,以显示替代实际环境的虚拟现实环境)来观察。

然而,增强现实允许一种体验,在该体验中,使用者仍然能够看穿眼镜或其他HMD设备的显示镜片以观察周围环境,还能够看见为了显示而产生并且表现为环境的一部分的虚拟物体的图像。增强现实可以包括任何类型的输入(例如声音的和触觉的输入),以及加强或增强使用者所体验的环境的虚拟图像、图形和视频。作为新兴的技术,增强现实存在许多挑战和设计限制。

一个这样的挑战是显示覆盖在周围环境上的虚拟图像。波导用来协助覆盖图像。所产生的光传播穿过波导,直到光离开波导并且覆盖在周围环境上。制造波导可能是有挑战性的,因为波导倾向于具有不均匀的性质。因此,本领域中需要的是波导制造的改善的方法和系统。

在一个实施方式中,提供一种波导制造方法。所述方法包括以下步骤:将基板定位在腔室的工艺容积中的基座上;和将所述基座与电极的分段表面相对地定位。所述分段表面包括复数个成角度的表面,并且从所述电极的所述分段表面以一个或多个非正交的角度朝向所述基板投射电子以在所述基板上形成成角度的鳍片。

在另一个实施方式中,提供一种波导制造方法。所述方法包括以下步骤:将基板定位在腔室的工艺容积中的基座上;和将所述基座与电极的分段表面相对地定位。所述分段表面包括复数个成角度的表面,所述复数个成角度的表面具有大体上均匀的形态。在所述工艺容积中产生等离子体,并且从所述电极的所述分段表面以一个或多个非正交的角度朝向所述基板投射电子以在所述基板上形成成角度的鳍片。

在又一个实施方式中,提供一种波导制造方法。所述方法包括以下步骤:将基板定位在腔室的工艺容积中的基座上;和将所述基座与电极的分段表面相对地定位。所述分段表面包括具有不同形态的复数个成角度的表面,并且所述复数个成角度的表面的尺寸、形状、间隔、密度、或分布中的至少一者跨所述分段表面不同。在所述工艺容积中产生等离子体,并且从所述电极的所述分段表面以一个或多个非正交的角度朝向所述基板投射电子以在所述基板上形成成角度的鳍片。

为了能够详细理解本公开内容的上述特征的方式,可以通过参照实施方式来获得上文所简要概述的本公开内容的更详细说明,附图中图示这些实施方式中的一些。然而,要注意,附图仅图示示例性实施方式并且因此不视为对本公开内容的范围的限制,并且可以允许其他等效的实施方式。

图1图示依据本公开内容的一个实施方式的波导组合器的平面图。

图2图示依据本公开内容的一个实施方式的成角度蚀刻系统的示意性侧视图。

图3图示依据本公开内容的一个实施方式的电极组件的侧视截面图。

图4A图示依据本公开内容的一个实施方式的分段离子源的示意性侧视图。

图4B图示依据本公开内容的一个实施方式的分段离子源的示意性侧视图。

图4C图示依据本公开内容的一个实施方式的分段离子源的示意性侧视图。

图5A图示依据本公开内容的一个实施方式的过滤板的示意性平面图。

图5B图示依据本公开内容的一个实施方式的图4C的分段离子源的示意性侧视图,其中过滤板耦接到所述分段离子源。

图6图示依据本公开内容的一个实施方式的电子束蚀刻系统的示意性横截面图。

图7A图示依据本公开内容的一个实施方式在第一位置处在波导上执行的成角度蚀刻工艺。

图7B图示依据本公开内容的一个实施方式在第二位置处的成角度蚀刻工艺期间的图7A的波导。

图8图示依据本公开内容的一个实施方式用于用成角度离子束来蚀刻波导的方法的操作。

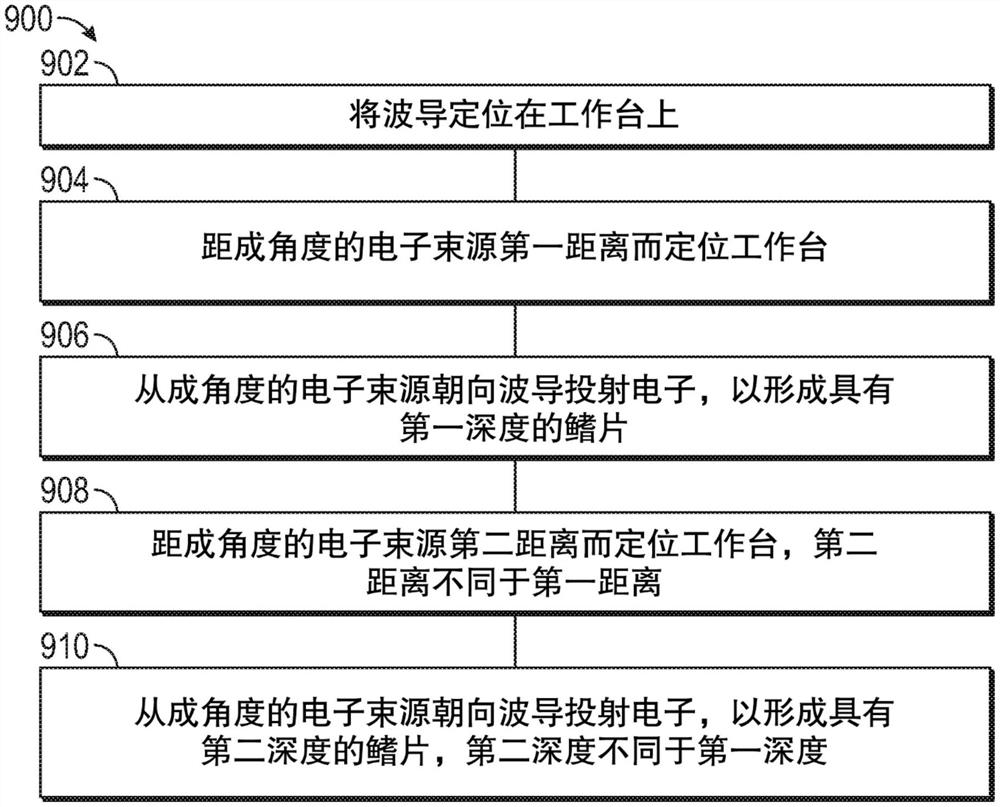

图9图示依据本公开内容的一个实施方式用于用成角度电子束来蚀刻波导的方法的操作。

为了促进理解,已尽可能使用相同的参考数字来标志各图共有的相同元件。预期可以在不另外详述的情况下有益地将一个实施方式的元件和特征并入其他实施方式。

本公开内容的方面涉及用于制造纳米结构光学设备(例如波导、波导组合器、成角度的光栅、和超透镜)的装置,这些光学设备用于在各种设备(例如增强现实/虚拟现实(AR/VR)的头戴装置、和智能窗)中使用。在一个实例中,利用成角度的离子源来朝向基板投射离子以形成包括成角度的光栅的波导。在另一个实例中,利用成角度的电子束源来朝向基板投射电子以形成包括成角度的光栅的波导。本公开内容另外的方面提供利用成角度的离子束源和成角度的电子束源来在波导上形成成角度光栅的方法。

图1图示依据本公开内容的一个实施方式的波导组合器100的平面图。要理解,下文所述的波导组合器100是示例性的波导组合器,并且具有不同设计的其他波导组合器可以受益于本文中所述的实施方式。波导组合器100包括由复数个光栅108限定的输入耦合区域102、由复数个光栅110限定的中间区域104、和由复数个光栅112限定的输出耦合区域106。输入耦合区域102从微型显示器接收具有某个强度的入射光束(虚拟图像)。复数个光栅108中的每个光栅(例如鳍片结构或类似物)将入射束分离成复数个模式,每个束具有一个模式。零阶模式(T0)束被反射回来或经由波导组合器100透射,正一阶模式(T1)束经由波导组合器100耦合到中间区域104,并且负一阶模式(T-1)束在波导组合器100中在与T1束相反的方向上传播。理想地,入射束被分离成具有入射束的所有强度的T1束以将虚拟图像引导到中间区域104。一种将入射束分离成具有入射束的所有强度的T1束的方法是利用具有倾斜角的鳍片(鳍片包括光栅108)来抑制T-1束和T0束。T1束经由波导组合器100经历全内反射(TIR),直到T1束与中间区域104中的复数个光栅110接触。输入耦合区域102的一部分可以具有带有倾斜角的光栅108,该倾斜角与来自输入耦合区域102的相邻部分的光栅108的倾斜角不同。

T1束接触复数个光栅110的鳍片。T1束被分离成在波导组合器100中折射回来或丢失的T0束、在中间区域104中经历TIR直到T1束接触复数个光栅110的另一个鳍片的T1束、和经由波导组合器100耦合到输出耦合区域106的T-1束。在中间区域104中经历TIR的T1束继续接触复数个光栅110中的光栅,直到符合以下条件中的任一者:经由波导组合器100耦合到中间区域104的T1束的强度耗尽,或经由中间区域104传播的剩余的T1束到达中间区域104的端部。

调整复数个光栅110以控制经由波导组合器100耦合到中间区域104的T1束,以控制耦合到输出耦合区域106的T-1束的强度,以从使用者的角度调制从微型显示器产生的虚拟图像的视场并且增大使用者能够观察虚拟图像的视角。一种控制经由波导组合器100耦合到中间区域104的T1束的方法是优化复数个光栅110的每个鳍片的倾斜角,以控制耦合到输出耦合区域106的T-1束的强度。中间区域104的一部分可以具有带有倾斜角的光栅110,该倾斜角与来自中间区域104的相邻部分的光栅110的倾斜角不同。并且,光栅110可以具有带有倾斜角的鳍片,这些倾斜角与光栅108的鳍片的倾斜角不同。

经由波导组合器100耦合到输出耦合区域106的T-1束在波导组合器100中经历TIR,直到T-1束接触复数个光栅112中的光栅,在复数个光栅112中的光栅处,T-1束被分离成在波导组合器100中折射回来或丢失的T0束。T1束在输出耦合区域106中经历TIR,直到T1束接触复数个光栅112的另一个鳍片,并且T-1束从波导组合器100耦合出来。在输出耦合区域106中经历TIR的T1束继续接触复数个光栅112的鳍片,直到符合以下条件中的任一者:经由波导组合器100耦合到输出耦合区域106的T-1束的强度耗尽,或经由输出耦合区域106传播的剩余的T1束已经到达输出耦合区域106的端部。调整复数个光栅112以控制经由波导组合器100耦合到输出耦合区域106的T-1束,以控制从波导组合器100耦合出来的T-1束的强度,以进一步从使用者的角度调制从微型显示器产生的虚拟图像的视场并且进一步增大使用者能够观察虚拟图像的视角。

一种控制经由波导组合器100耦合到输出耦合区域106的T-1束的方法是优化复数个光栅112的每个鳍片的倾斜角以进一步调制视场并且增大视角。中间区域104的一部分可以具有带有鳍片倾斜角的光栅110,该鳍片倾斜角与来自中间区域104的相邻部分的光栅110的鳍片倾斜角不同。并且,光栅112可以具有与光栅108和光栅110的鳍片倾斜角不同的鳍片倾斜角。

图2图示依据本公开内容的一个实施方式的成角度蚀刻系统200的示意性侧视图。要理解,下文所述的成角度蚀刻系统200是示例性的成角度蚀刻系统,并且可以将其他的成角度蚀刻系统与依据本公开内容的实施方式的波导组合器一起使用或修改为制造依据本公开内容的实施方式的波导组合器。

为了形成具有倾斜角的鳍片,通过成角度蚀刻系统200来蚀刻设置在基板210上的光栅材料212。在一个实施方式中,将光栅材料212设置在蚀刻停止层211上,蚀刻停止层211设置在基板210上,并且将图案化的硬模213设置在光栅材料212上方。基于每个鳍片的倾斜角θ’和基板210的折射率来选定光栅材料212的材料,以控制光的入耦合(in-coupling)和出耦合(out-coupling)并且促进光传播经由波导组合器。在另一个实施方式中,光栅材料212包括含有碳氧化硅(SiOC)、二氧化钛(TiO

在可以与本文中所述的其他实施方式结合的另一个实施方式中,图案化的硬模213是不透明的硬模,在波导组合器形成之后移除所述不透明的硬模。例如,不透明的硬模包括反射材料,例如铬、银、氮化钛、氮化钽、氮化硅、或氧化硅材料。在另一个实施方式中,图案化的硬模213是透明的硬模。在可以与本文中所述的其他实施方式结合的一个实施方式中,蚀刻停止层211是不透明的蚀刻停止层,在波导组合器形成之后移除所述不透明的蚀刻停止层。在可以与本文中所述的其他实施方式结合的另一个实施方式中,蚀刻停止层211是透明的蚀刻停止层。

成角度蚀刻系统200包括收容离子束源204的离子束腔室202。离子束源204被配置为产生离子束216,例如点状束、带状束、或全基板尺寸束。离子束腔室202被配置为相对于基准平面218以角度α引导离子束216,所述基准平面与基板210正交地定向。例如,系统200还包括分段源230。分段源230调制离子束216的角度以实现用来在光栅材料212中制造鳍片的角度α。针对图3和图4A至图4C详细描述分段源230(分段源230可以包括复数个节段,每个节段包括一个或多个电极)。

基板210被保持在耦接到第一致动器208的工作台206上。第一致动器208(第一致动器208可以是线性致动器、旋转致动器、步进马达或类似物)被配置为沿着y方向和/或z方向在扫描运动中移动工作台206。在一个实施方式中,第一致动器208进一步被配置为偏倾工作台206,使得基板210相对于离子束腔室202的x轴以偏斜角β定位。角度α和偏斜角β造成相对于基准平面218的离子束角θ。为了相对于基准平面218形成具有倾斜角θ’的鳍片,离子束源204产生离子束216,并且离子束腔室202以角度α将离子束216经由分段源230朝向基板210引导。第一致动器208将工作台206定位为使得离子束216以离子束角θ接触光栅材料212并且蚀刻在光栅材料212的期望部分上具有倾斜角θ’的鳍片。第二致动器220也可以耦接到工作台206以围绕工作台206的x轴旋转基板210以控制光栅的倾斜角θ’。有利地,可以通过旋转基板210将基板210的各种不同区域暴露于离子束216而不需以其他方式改变离子束腔室202的装置。

图3图示依据本公开内容的一个实施方式的电极组件300的侧视截面图。在一个实施方式中,可以将电极组件300适配为渐变(graded)透镜配置。在可以与其他实施方式结合的另一个实施方式中,电极组件300包括电极的一个或多个组件。例如,电极组件300可以包括一组入口电极302、一组或多组抑制电极304(或聚焦电极)、和一组出口电极306。出口电极306可以称为接地电极。可以将每组电极302、304、306定位为具有空间或间隙以允许通路或离子束216(例如带状束、点状束、或全基板尺寸束)穿过所述空间或所述间隙。

在一些实施方式中,入口电极302、抑制电极304、和出口电极306被提供在壳体308中。泵310可以直接或间接地连接到壳体308。泵310可以是用于提供高真空环境或不同压力的其他受控环境的真空泵。例如,泵310可以在壳体308内产生低于大气压力的压力环境,或泵310可以在壳体308内维持近似大气压力的压力环境。在可以与其他的实施方式结合的其他的实施方式中,壳体308可以包括一个或多个介电构件314。介电构件314用来将壳体308与电极组件300的其他部件电绝缘。

所述一组入口电极302和出口电极306可以包括彼此电耦接的两个导电片。在其他的实施方式中,入口电极302的组件是单件式结构,该结构具有孔以供离子束216穿过所述孔。在一些实施方式中,抑制电极304的上部和下部可以具有不同的电势(例如在单独/谨慎的导电部分中具有不同的电势),以使经过这些抑制电极的离子束216偏转。虽然电极组件300被描绘为七(7)元件透镜配置(例如具有五(5)组抑制电极304),但应理解,也可以利用任何数量的元件(或电极)。例如,在一些实施方式中,电极组件300可以利用一系列的三(3)到十(10)个电极组。

可以通过使用若干薄电极(例如抑制电极304)来控制沿着离子束216的路径的电势渐变,以实现离子束216的静电聚焦。结果是,可以将输入离子束216的使用用在可以允许较高品质的束的能量范围(例如100伏特到3,000伏特)中,即使对于非常低能量的输出束也是如此。在一个实施方式中,在离子束216穿过电极组件300的电极时,通过电极组件300的电极,离子束216可以从6keV减速到0.2keV并且以约15度到约30度(或更大)而偏转。在一个实例中,能量比可以是30/1。

应理解,可以通过以下步骤中的一者或组合来完成分离和独立控制的减速、偏转、和/或聚焦:相对于离子束216的中心射线轨迹(例如图2的基准平面218)移动电极(例如入口电极302、抑制电极304、和出口电极306),和沿着离子束216的中心射线轨迹改变偏转电压电极(例如入口电极302、抑制电极304、和出口电极306)来以偏转角α在沿着中心射线轨迹的每个点处反射束能量。电极相对于离子束216的中心射线轨迹的对称性在于,可以将上电极和下电极最靠近离子束216的端部维持在距离子束216的中心射线轨迹的相等(或接近相等)的垂直距离处。例如,可以将离子束216上方和下方的电极上的电压差配置为使得电场的偏转分量可以是该点处的束能量的固定比率/倍数(偏转分量可以沿着电极或透镜变化)。

图4A图示依据本公开内容的一个实施方式的分段离子源230的示意性侧视图。分段离子源230耦接到离子束腔室202或以其他方式与离子束腔室202整合在一起,并且分段离子源230的节段412被对准或以其他方式定位以接收来自束源204的离子束216。

分段离子源230包括壳体402,壳体402具有第一壁404、第二壁406、第三壁414、和第四壁416。在一个实施方式中,第一壁404和第二壁406定向为彼此大体上平行。第三壁414和第四壁416也彼此大体上平行,并且延伸于第一壁404与第二壁406之间。虽然可以有益地采用壁404、406、414、416的上述定向,但预期也可以利用其他的壁配置。

在一个实施方式中,第一壁404耦接到离子束腔室202,并且节段412相邻于工作台206并且与工作台206相对地定位。节段412形成于第二壁406中并且包括复数个表面408、410。第一表面408相对于由第二壁406限定的基准平面成角度。可以相对于由第二壁406限定的基准平面将第一表面408的角度选定为在约1度与约60度之间。因此,第一表面408从第二壁406成角度地延伸到壳体402中并且朝向第一壁404延伸。

第二表面410延伸于第一表面408与第二壁406之间。第二表面410定向为与由第二壁406限定的基准平面大体上正交。然而,预期第二表面410可以相对于由第二壁406限定的基准平面以非正交的角度定向。虽然图示三个节段412,但预期取决于所期望蚀刻的基板210的面积,也可以利用较大或较小数量的节段412来调制离子束216。此外,预期可以改变表面408、410相对于彼此的大小,以调制离子束216的角度特性。

在一个实施方式中,电极组件300在壳体402内与第二壁406的第一表面408相邻地定位。例如,电极组件300可以耦接到壳体402内的第一表面408。如图3中所描绘的,电极组件300的壳体308可以包括某个形状,该形状被选定为与第一表面408的角度匹配或对接。第一表面408也可以包括在第一表面408中的一个或多个开口418,一个或多个开口418相邻于电极组件300所定位之处,以允许离子束216穿过第一表面408。类似地,第一壁404也可以具有形成在第一壁404中的一个或多个开口420,并且形成于第一壁404中的开口420可以与形成于第一表面408中的开口418或电极组件300中的一者或两者对准。因此,离子束216可以以与由第一壁404限定的基准平面大体上正交的定向传播穿过第一壁404,但以预定角度穿过第二壁406的第一表面408离开壳体402。

图4B图示依据本公开内容的一个实施方式的分段离子源230的示意性侧视图。分段离子源230耦接到离子束腔室202或以其他方式与离子束腔室202整合在一起,并且分段离子源230的节段412被对准或以其他方式定位以接收来自束源204的离子束216。

分段离子源230包括壳体422,壳体422具有第一壁424、第二壁426、第三壁434、和第四壁436。在一个实施方式中,第一壁424和第二壁426定向为彼此大体上平行。第三壁434和第四壁436也彼此大体上平行,并且延伸于第一壁424与第二壁426之间。虽然可以有益地采用壁424、426、434、436的上述定向,但预期也可以利用其他的壁配置。

在一个实施方式中,第一壁424耦接到离子束腔室202,并且节段412相邻于工作台206并且与工作台206相对地定位。节段412形成于第二壁426中并且包括复数个表面428、430、432。第一表面428相对于由第二壁426限定的基准平面成角度。可以相对于由第二壁426限定的基准平面将第一表面428的角度选定为在约1度与约60度之间。因此,第一表面428从第二壁426成角度地延伸到壳体422中并且朝向第一壁424延伸。

第二表面430延伸于第一表面428与第三表面432之间。第二表面430定向为与由第二壁426限定的基准平面大体上平行。然而,预期第二表面430可以相对于由第二壁426限定的基准平面以非平行的角度定向。第三表面432从第二表面430延伸到在相邻的第一表面428处的第二壁426。第三表面432相对于由第二壁426限定的基准计划成角度。在一个实例中,第三表面432的角度与第一表面428的角度大体上类似。或者,第三表面432的角度可以与第一表面428的角度不同。第二表面430的大小将第三表面432与第一表面428隔开。因此,预期第一表面428可以以较广范围的角度定向,以允许成角度地蚀刻基板210。此外,相信第三表面432相对于第一表面428的间隔和定向允许一次处理基板210的较大面积。虽然图示三个节段412,但预期取决于所期望蚀刻的基板210的面积,可以利用较大或较小数量的节段412来调制离子束216。还预期可以改变表面428、430、432相对于彼此的大小,以调制离子束216的角度特性。

在一个实施方式中,电极组件300在壳体422内与第二壁426的第一表面428相邻地定位。例如,电极组件300可以在壳体422内耦接到第一表面428。如图3中所描绘的,电极组件300的壳体308可以包括某个形状,该形状被选定为与第一表面428的角度匹配或对接。第一表面428也可以包括在第一表面428中的一个或多个开口438,一个或多个开口438相邻于电极组件300定位之处,以允许离子束216穿过第一表面428。类似地,第一壁424也可以具有形成在第一壁424中的一个或多个开口440,并且形成于第一壁424中的开口440可以与形成于第一表面428中的开口438或电极组件300中的一者或两者对准。因此,离子束216可以以与由第一壁424限定的基准平面大体上正交的定向传播穿过第一壁424,但以预定角度穿过第二壁426的第一表面428离开壳体422。

图4C图示依据本公开内容的一个实施方式的分段离子源230的示意性侧视图。分段离子源230耦接到离子束腔室202或以其他方式与离子束腔室202整合在一起,并且分段离子源230的节段412被对准或以其他方式定位以接收来自束源204的离子束216。

分段离子源230包括壳体442,壳体442具有第一壁444、第二壁446、第三壁454、和第四壁456。在一个实施方式中,第一壁444和第二壁446定向为彼此大体上平行。第三壁454和第四壁456也彼此大体上平行,并且延伸于第一壁444与第二壁446之间。虽然可以有益地采用壁444、446、454、456的上述定向,但预期也可以利用其他的壁配置。

在一个实施方式中,第一壁444耦接到离子束腔室202,并且节段412相邻于工作台206并且与工作台206相对地定位。节段412形成于第二壁446中并且包括复数个表面448、450、452。第一表面428相对于由第二壁446限定的基准平面成角度。可以相对于由第二壁446限定的基准平面将第一表面448的角度选定为在约1度与约60度之间。

第二表面450延伸于第一表面448与第三表面452之间。第二表面450定向为与由第二壁446限定的基准平面大体上平行。然而,预期第二表面450可以相对于由第二壁446限定的基准平面以非平行的角度定向。第三表面452相对于由第二壁446限定的基准平面以非正交的角度从第二壁446延伸。在此实施方式中,第三表面452以某个角度从第二壁446延伸出壳体422并且远离第一壁444延伸。或者,第三表面452可以以与由第二壁446限定的基准平面正交的角度从第二壁446延伸。

在一个实例中,第三表面452的角度与第一表面448的角度大体上类似。或者,第三表面452的角度可以与第一表面448的角度不同。第二表面450的大小将第三表面452与第一表面448隔开。因此,预期第一表面448可以以较广范围的角度定向,以允许成角度地蚀刻基板210。此外,相信第三表面452相对于第一表面448的间隔和定向允许一次处理基板210的较大面积。虽然图示三个节段412,但预期取决于所期望蚀刻的基板210的面积,可以利用较大或较小数量的节段412来调制离子束216。还预期可以改变表面448、450、452相对于彼此的大小,以调制离子束216的角度特性。

在一个实施方式中,电极组件300在壳体442内相邻于第二壁446的第一表面448定位。例如,电极组件300可以在壳体442内耦接到第一表面448。如图3中所描绘的,电极组件300的壳体308可以包括某个形状,该形状被选定为与第一表面448的角度匹配或对接。第一表面448也可以包括在第一表面448中的一个或多个开口458,一个或多个开口458相邻于电极组件300被定位之处,以允许离子束216穿过第一表面448。类似地,第一壁444也可以具有形成在第一壁444中的一个或多个开口460,并且形成于第一壁444中的开口460可以与形成于第一表面448中的开口458或电极组件300中的一者或两者对准。因此,离子束216可以以与由第一壁444限定的基准平面大体上正交的定向传播穿过第一壁444,但以预定角度穿过第二壁446的第一表面448离开壳体442。

耦接到离子束腔室202的分段离子源230利用节段412和电极组件300来调制由束源204所产生的离子束216的角度。节段412和电极组件300可以某个方式定位或以其他方式定向以允许成角度地蚀刻基板210。预期分段离子源230可以本质上是模块化的,并且可以将不同的分段离子源在离子束腔室202上互换以促进基板210的不同的成角度蚀刻轮廓。通过减少与由致动器208、220进行的工作台206的移动相关联的变量,还可以利用分段离子源230来减少与工作台206的移动相关联的处理复杂度。也可以与经由致动器208、220进行的工作台206的移动结合地利用分段离子源230,以允许基板210的更复杂或精确的成角度蚀刻轮廓。

图5A图示依据本公开内容的一个实施方式的过滤板500的示意性平面图。图5B图示依据本公开内容的一个实施方式的图3C的分段离子源230的示意性侧视图,其中过滤板500耦接到分段离子源230。过滤板500被适配为与分段离子源230对接并且耦接到分段离子源230,以调制穿过过滤板500的离子束216的强度或分布。

过滤板500包括主体502,主体502具有形成在主体502中的复数个孔506、510、514。主体502由具有足够厚度的材料制造,所述材料对离子束轰击有抗性或惰性并且防止离子穿过所述材料。孔506、510、514延伸穿过主体502以形成开口,离子束216穿过这些开口。主体502的第一区域504包括第一复数个孔506。虽然第一区域504图示为占据主体502的近似三分之一,但预期第一区域504可以包括主体502的更大或更小部分。第一复数个孔506被图示为大体上圆形的,其中第一复数个孔506中相邻的孔之间的分布近似地是均匀的。然而,可以利用第一复数个孔506的任何数量、形状、定向、间隔、或布置来调制穿过第一复数个孔506的离子束216的强度或分布。

主体502的第二区域508包括第二复数个孔510。虽然第二区域508被图示为占据主体502的近似三分之一,但预期第二区域508可以包括主体502的更大或更小部分。第二复数个孔510被图示为大体上椭圆形的,其中第二复数个孔510中相邻的孔之间的分布近似地是均匀的。然而,可以利用第二复数个孔510的任何数量、形状、定向、间隔、或布置来调制穿过第二复数个孔510的离子束216的强度或分布。

主体502的第三区域512包括第三复数个孔514。虽然第三区域512被图示为占据主体502的近似三分之一,但预期第三区域512可以包括主体502的更大或更小部分。第三复数个孔514被图示为大体上圆形的,其中第三复数个孔514中相邻的孔之间的分布近似地是均匀的。然而,可以利用第三复数个孔514的任何数量、形状、定向、间隔、或布置来调制穿过第三复数个孔514的离子束216的强度或分布。

在一个实例中,第一复数个孔506占据第一区域504中的主体502的某个面积,该面积大于第二复数个孔510和/或第三复数个孔514中的任一者的面积。换言之,在与第二区域508和/或第三区域512相比时,穿过主体502的第一区域504的离子束216较少地被阻挡。因此,穿过第一区域504的离子束216可以用较大的量和强度的离子接触基板210的第一区域。第二区域508和第三区域512分别具有孔510、514的不同布置、间隔、和形状,并且调制穿过所述第二区域和所述第三区域的离子束216使得分别在第二区域和第三区域中接触基板210的离子的量和强度与由第一区域504调制的离子的量和强度不同。

在一个实例中,第一区域中的基板210上的成角度蚀刻轮廓由穿过第一复数个孔506的离子束216产生,第二区域中的基板210上的成角度蚀刻轮廓由穿过第二复数个孔510的离子束216产生,并且第三区域中的基板210上的成角度蚀刻轮廓由穿过第三复数个孔514的离子束216产生。形成于基板上的鳍片或光栅的不同的蚀刻轮廓由过滤板500的区域514、518、518产生。预期可以利用合并于过滤板500中的各种的孔设计、形状、间隔、密度等等来调制离子束216特性,并且因此在利用单个离子束腔室202和/或离子束源204的同时允许基板上不同的成角度蚀刻轮廓。

图5B图示依据本公开内容的一个实施方式的图4C的分段离子源230的示意性侧视图,其中过滤板500耦接到分段离子源230。过滤板500耦接到分段离子源230的第一表面448。可以将过滤板500通过机械紧固装置(例如螺栓、螺钉或类似物)耦接到第一表面448,或者可以将过滤板500整合到第一表面448中,使得第一表面448与过滤板500是单体结构。在一个实施方式中,相对于由第二壁446限定的基准平面以某个角度设置过滤板500。电极组件300在壳体442内相邻于第一表面448设置。进入开口460的离子束216通过电极组件300调制、弯曲、或成角度,并且成角度的离子束216穿过开口458,在开口458处,离子束216的强度和/或分布由过滤板500调制。预期已经由过滤板500调制的离子束216具有复数个不同的特性,取决于离子束216穿过过滤板500的哪个区域504、508、512,这些特性不同地蚀刻基板210。可以利用由过滤板500允许的这样的不同蚀刻轮廓和特性来在基板210上蚀刻具有不同的深度或其他特性的鳍片或光栅。

虽然图4C的分段离子源230被图示为具有过滤板500,但预期也可以有利地将过滤板500与图4A和图4B的分段离子源230结合利用。例如,过滤板500可以耦接到图4A的分段离子源230的第一表面408,或过滤板500可以耦接到图4B的分段离子源230的第一表面428。取决于分段离子源230的配置,可以以与所图示的那些定向不同的各种定向设置过滤板500和电极组件300。例如,可以分别将电极组件300和过滤板用在图4B和图4C的分段离子源230的第三表面432、452的相对侧上。

图6图示依据本公开内容的一个实施方式的电子束蚀刻系统600的示意性横截面图。电子束蚀刻系统600的一个实例是可以从加利福尼亚州圣克拉拉市的应用材料有限公司取得的SYM3

系统600包括腔室主体602,腔室主体602包围或以其他方式限定工艺容积640。腔室主体602可以由合适的材料制造,例如不锈钢、铝、或上述项目的合金和组合。第一衬垫636相邻于腔室主体602设置以保护腔室主体602免受工艺容积640的处理环境影响。在一个实例中,第一衬垫636可以由工艺惰性或抗性的材料制造,例如陶瓷材料或其他合适的材料,例如含硅材料、含碳材料、碳硅材料、或含氧化硅的材料。

第二衬垫638也相邻于腔室主体602设置,并且第二衬垫638定位为大体上环绕工艺容积640。在一个实施方式中,第二衬垫638由介电材料制造,例如石英或陶瓷材料。在另一个实施方式中,第二线638由与用来制造第一衬垫636的那些材料类似的材料制造。衬垫636、638也可以涂覆有与用来制造衬垫636、638的那些材料类似的各种材料,并且可以额外涂覆有例如氧化铝材料、氧化钇材料、或锆材料的材料。在某些实施方式中,第一衬垫636和第二衬垫638中的一者或两者是可选的。在这样的实施方式中,可以将腔室主体602制造和配置为在没有衬垫的情况下作用。

排放端口648穿过第二衬垫636和腔室主体602而形成。排放端口648穿过第二衬垫636和腔室主体602作为设置在工艺容积640中的基座604下方的位置而形成。泵650经由排放端口648与工艺容积640流体连通并且与环绕基座604的泵端口646流体连通。泵650允许从工艺容积640排放材料。盖616相对于基座604而耦接于腔室主体602或以其他方式与腔室主体602整合在一起。

基座604包括设置在基座604中的电极606。在一个实施方式中,电极606是吸附装置(例如静电吸盘),该吸附装置用于在基板614的处理期间将基板614固定到该吸附装置。导管610(例如电导管或类似物)耦接在电极606与电源612之间。可以利用来自电源612的电力来使电极606偏压以或是将基板614吸附到电极606或是影响电子在基板614上的轰击。电极606和导管610被绝缘材料608(例如介电材料)环绕,以将电极606和导管610与基座604电绝缘。

致动器644耦接到基座604并且被配置为在工艺容积640内升高和降低基座604。致动器644也可以使得基座围绕竖直轴旋转。波纹管组件642围绕基座604的延伸穿过腔室主体602的一部分设置,并且波纹管组件642能够操作以在维持工艺容积640的工艺环境的同时允许基座604的竖直移动。例如,波纹管组件642可以能够操作以在基座604升高或降低的同时在工艺容积640内维持低于大气压力的工艺环境。

第一气体源630经由延伸穿过腔室主体602的第一导管628而与工艺容积640流体连通。在一个实施方式中,第一气体源630是向工艺容积640供应惰性气体(例如氩气或氦气)的惰性气体源。第二气体源634经由延伸穿过腔室主体602的第二导管632而与工艺容积640流体连通。在一个实施方式中,第二气体源634是向工艺容积640供应工艺气体(例如含氯气体、含氟气体、含溴气体、含氧气体或类似物)的工艺气体源。

在一个替代的实施方式中,第一气体源630和第二气体源634可以经由电极618与工艺容积640流体连通。在此实施方式中,导管628、632分别经由电极618耦接在气体源630、634与工艺容积640之间。例如,导管628、632可以延伸穿过电极618,或者第二电极618可以包括复数个孔以用作气体输送喷头。可以将孔设置在成角度的表面621上以提供从气体源630、634进入工艺容积640的气体的流动线路。

电极618耦接到盖616,并且电极618与电极606相对地定向。电极618包括分段表面620,分段表面620包括复数个成角度的表面621。在一个实施方式中,以大体上水平的定向将基板614设置在基座604的电极606上。在这样的实施方式中,成角度的表面621相对于基板614或电极606的主轴(水平线)中的任一者以成角度并且非平行的定向来定向。在所图示的实施方式中,分段表面620的成角度的表面621是跨电极618大体上均匀的。或者,分段表面620的成角度的表面621可以是不均匀的。例如,成角度的表面621可以具有不同的角度,或可以用不均匀的方式定位、隔开、或以其他方式定向,以允许制造具有不均匀的光栅的波导。

导管624(例如电导管或类似物)耦接在电极618与电源626之间。电极618和导管624被绝缘材料622(例如介电材料)环绕,以将电极618和导管624与盖616电绝缘。

操作时,通过各种体处理和表面处理(例如通过电容耦合)来在工艺容积640中产生等离子体。在此实施方式中,电源626是射频(RF)电源。取决于所期望的电子束特性,电源626能够操作来产生具有约13.56MHz或约2MHz的频率的RF电力。例如,用恒定或脉冲的方式向电极618施加RF电力,并且相对于电极618使电极606偏压。在另一个实例中,向电极618施加RF电力并且电极606保持不偏压。相信由电容耦合的等离子体产生的离子被电场影响,该电场促进通过由等离子体产生的离子进行的电极618的轰击。可以依据本文中所述的实施方式利用其他的等离子体产生工艺(例如中空阴极布置、直流电极偏压、或电子束等离子体产生工艺)。

电极618的离子轰击能量和形成于工艺容积640中的等离子体的密度至少部分地通过电源626(例如RF电源)而受到控制。相信电极618的离子轰击会加热电极618并且使得电极618发射二次电子。在一个实施方式中,电极618由具有高的二次电子发射系数的工艺相容材料(例如硅、碳、碳硅材料、或氧化硅材料)制造。电极618也可以由金属氧化物材料制造,例如氧化铝、氧化钇、或氧化锆。

高能二次电子(所述高能二次电子具有负电荷)以受成角度的表面621影响的角度从分段表面620发射,并且由于电极618的偏压而远离电极618加速。在此实例中,电极618可以被负偏压。分段表面620的成角度的表面621相对于由电极606限定的水平基准计划以在约1°与约75°之间的角度定向。如此,电子束660相对于电极606和基板614以非正交的角度从电极618加速。

来自电极618的分段表面620的高能电子的通量是电子束。电子束660的束能量近似地等于电极618的离子轰击能量。在一个实施方式中,等离子体电势大于电极618的电势,并且在电子束660的二次电子横过形成于工艺容积640中的等离子体时,从电极618发射的高能二次电子进一步由等离子体的壳层电压加速。

电子束660的至少一部分(包括由于分段表面620的高能离子轰击而从电极618发射的二次电子通量)传播穿过工艺容积640并且接触基板614以蚀刻基板614。在一个实施方式中,除了电容地产生的等离子体以外,电子束660也产生化学反应自由基和离子,这些化学反应自由基和离子可以吸附到基板614的表面并且在基板614的表面上形成化学反应层。

图7A图示依据本公开内容的一个实施方式在第一位置处在基板上执行的成角度蚀刻工艺。基板210具有设置在基板210上的光栅材料212,并且图案化的硬模213设置在光栅材料212的表面702上。在所图示的实施方式中,基板210距分段离子源230(例如针对图2-图5B的离子束系统200所描述的分段离子源)第一距离710而定位。在另一个实施方式中,可以通过系统600来处理基板210,系统600利用电极618的分段表面620来产生电子束以蚀刻光栅材料212。

相对于基板210的主轴以非正交的角度朝向基板210引导离子束216(或电子束660)。图案化的抗蚀剂213暴露光栅材料212的表面702处的某些区域,这些区域由离子束216或电子束660蚀刻。结果是,凹槽704和鳍片706形成于光栅材料212中。虽然仅图示两个鳍片706和三个凹槽704,但取决于针对要制造的波导所期望的光栅设计,可以蚀刻整个光栅材料212或光栅材料212的期望部分,以形成凹槽704和鳍片706。鳍片706和凹槽704共同包括光栅。

图7B图示依据本公开内容的一个实施方式在第二位置处的成角度蚀刻工艺期间的图7A的基板210。第二位置将基板210距分段离子源230(或电极618的分段表面620)第二距离720而定位。在一个实施方式中,第二距离720小于第一距离710。在另一个实施方式中,第二距离720大于第一距离710。取决于所利用的装置200、600,基板210可以通过工作台206或基座604从第一距离710升高到第二距离720。通过改变距离,改变蚀刻和束暴露特性,这造成光栅材料212的不同的蚀刻轮廓。例如,某些凹槽704可以从表面702更深地延伸到光栅材料212中,而其他凹槽则较浅。因此,鳍片706可以具有不同的大小,并且可以调制传播穿过波导的光。

图8图示依据本公开内容的一个实施方式用于用成角度离子束来蚀刻波导的方法800的操作。在操作802处,将波导(或要制造成波导的基板,例如基板216)定位在工作台上。在一个实例中,将波导定位在工作台206上。在操作804处,距成角度的离子束源第一距离而定位工作台。例如,距分段离子源230第一距离710而定位工作台206。

在操作806处,从成角度的离子束源朝向波导投射离子以形成具有第一深度的鳍片。在操作808处,距成角度的离子束源第二距离而定位工作台。第二距离与第一距离不同。在一个实例中,距分段离子源230第二距离720而定位工作台206。在操作810处,从成角度的离子束源朝向波导投射离子以形成具有与第一深度不同的第二深度的鳍片。鳍片706的深度涉及鳍片706延伸到光栅材料212中的距离并且还与凹槽704的深度相关。在一个实施方式中,第二深度大于第一深度。在另一个实施方式中,第二深度小于第一深度。

图9图示依据本公开内容的一个实施方式用于用成角度电子束来蚀刻波导的方法900的操作。在操作902处,将波导(或要制造成波导的基板,例如基板216)定位在工作台上。在一个实例中,将波导定位在基座604上。在操作904处,距成角度的电子束源第一距离而定位工作台。例如,距电极618的分段表面620第一距离710而定位基座604。

在操作906处,从成角度的电子束源朝向波导投射电子以形成具有第一深度的鳍片。在操作908处,距成角度的电子束源第二距离而定位工作台。第二距离与第一距离不同。在一个实例中,距电极618的分段表面620第二距离720而定位基座604。在操作810处,从成角度的电子束源朝向波导投射电子以形成具有与第一深度不同的第二深度的鳍片。鳍片706的深度涉及鳍片706延伸到光栅材料212中的距离并且还与凹槽704的深度相关。在一个实施方式中,第二深度大于第一深度。在另一个实施方式中,第二深度小于第一深度。

方法800、900分别允许利用离子束和电子束来进行波导制造。预期方法800、900可以利用单个蚀刻循环或多个蚀刻循环。在一个实例中,可以执行45°成角度蚀刻工艺约14次,每次的持续时间为约300秒。在此实例中,用约3nm/分钟的蚀刻速率形成近似240nm深的凹槽。在另一个实例中,可以执行60°成角度蚀刻工艺达约18次,每次的持续时间为约300秒。在此实例中,用约1.8nm/分钟的蚀刻速率形成近似190nm深的凹槽。然而,预期取决于离子束或电子束蚀刻工艺的工艺变量和所期望的蚀刻角度,本文中所述的装置和方法可以允许高达约50nm/分钟的蚀刻速率。

可以将方法800、900用于在大体上整个基板表面上方的毯式基板蚀刻,或在相对于其他区域优先蚀刻基板的指定区域时用于更局部的蚀刻工艺。分段离子源230和电极618的分段表面620分别允许改善的利用离子束和电子束的成角度蚀刻效率。还预期可以将分段离子源230和电极618的分段表面620交换出它们相应的系统200、600以更高效地改变波导的蚀刻轮廓,这些蚀刻轮廓实现具有复数个鳍片高度和凹槽或沟槽深度或具有不同角度的光栅的光栅。

虽然以上内容针对本公开内容的实施方式,但可以在不脱离本公开内容的基本范围的情况下设计本公开内容的其他的和另外的实施方式,并且本公开内容的范围由所附的权利要求书确定。

- 使用电子束装置的光学设备制造方法

- 用于光学设备制造的电子束装置