自动叠片机

文献发布时间:2023-06-19 12:07:15

技术领域

本发明涉及变压器生产技术领域,尤其涉及自动叠片机。

背景技术

在变压器制造业中,需要将剪片机生产的条形硅钢片以多层方式将整版的单元片块精准地叠合在一起,然后用设备将各种硅钢片片材进行组合加工(焊接或穿上铆钉铆接),现有的片材叠片只能采用人工方式对其进行叠片;目前的人工叠片方式存在精度差、效率低、容易发生对位和计数差错,而且人工成本较高。虽然也可以采用机器叠片的方式,但是如果采用常规的断片、识别定位、同位复位叠片的技术方案,则对于某些材料,叠层之间容易发生叠层错位;而如果采用常规的断片、识别定位、吸运、叠片的技术方案,则由于设备相对复杂、工位增多,必然导致成本增加、工效降低。

发明内容

本发明的目的是为了解决现有技术中存在的缺点,而提出的自动叠片机。

为了实现上述目的,本发明采用了如下技术方案:

自动叠片机,包括底座导轨和操作台,所述操作台位于底座导轨的上方,所述操作台的上方设置有输送带,所述输送带上放置有铁片,且输送带靠近操作台的一侧设置第一气缸,所述第一气缸的输出端固定安装有理齐挡板,且理齐挡板与输送带相对应设置,所述输送带的下方设有固定安装在L型挡板和竖直挡板,且L型挡板与竖直挡板垂直设置,所述L型挡板的一侧设有固定安装在操作台上的第二气缸,且第二气缸的输出端固定安装有推板,且推板与L型挡板的长板平行设置,所述L型挡板远离推板的一侧设置有限位挡板,限位挡板的一侧设置有第三气缸,第三气缸的输出端与限位挡板固定连接,所述L型挡板的一侧底部开设有出料口。

优选的,所述操作台的底部四角位置均固定安装有支撑腿,且支撑腿的底部固定安装有地脚,地脚活动安装在底座导轨上。

优选的,所述第二气缸的一侧固定安装有L型安装架,L型安装架上安装有高度传感器。

优选的,所述输送带的上方设有安装板,安装板上安装有厚度传感器,且厚度传感器与铁片对应设置。

优选的,所述L型挡板远离推板的一侧设有安装在操作台上的位置传感器,所述操作台的顶部固定安装有报警灯。

优选的,所述第三气缸的顶部固定安装有固定架,且固定架与第三气缸固定连接。

本发明中,所述自动叠片机,平台可移动对接不同的剪片生产线,自动堆叠,关键点设定感应器,动作有误或堆叠不正确停止物料流,感应异常红灯亮起报警,实现制动堆叠并能通过高度感应准确堆叠的数量,便于后期变压器安装时的产品高度的一致,无须人工核实片数,节省人力成本。

附图说明

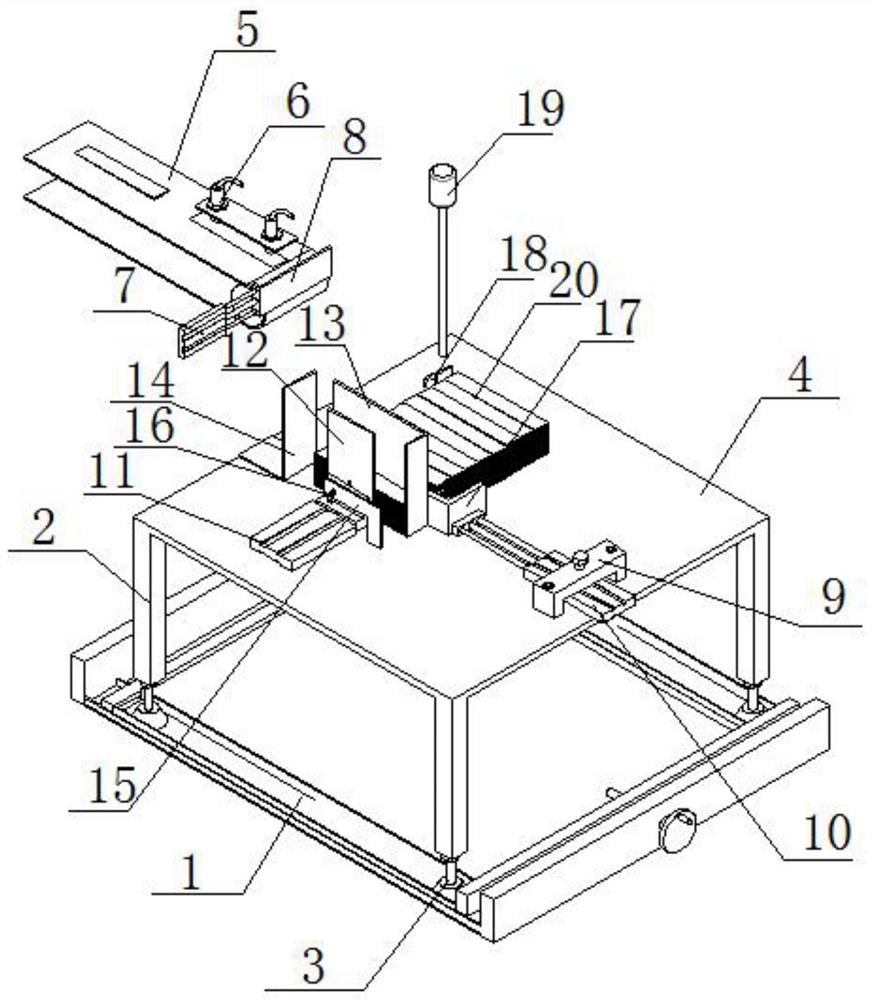

图1为本发明提出的自动叠片机的结构示意图;

图2为本发明提出的自动叠片机的侧视结构示意图;

图3为本发明提出的自动叠片机的俯视结构示意图。

图中:1底座导轨、2支撑腿、3地脚、4操作台、5输送带、6厚度传感器、7第一气缸、8理齐挡板、9固定架、10第三气缸、11第二气缸、12推板、13L型挡板、14竖直挡板、15L型安装架、16高度传感器、17限位挡板、18位置传感器、19报警灯、20铁片。

具体实施方式

下面将结合本发明实施例中的附图,对本发明实施例中的技术方案进行清楚、完整地描述,显然,所描述的实施例仅仅是本发明一部分实施例,而不是全部的实施例。

参照图1-3,自动叠片机,包括底座导轨1和操作台4,操作台4位于底座导轨1的上方,操作台4的上方设置有输送带5,输送带5上放置有铁片20,且输送带5靠近操作台4的一侧设置第一气缸7,第一气缸7的输出端固定安装有理齐挡板8,且理齐挡板8与输送带5相对应设置,输送带5的下方设有固定安装在L型挡板13和竖直挡板14,且L型挡板13与竖直挡板14垂直设置,L型挡板13的一侧设有固定安装在操作台4上的第二气缸11,且第二气缸11的输出端固定安装有推板12,且推板12与L型挡板13的长板平行设置,L型挡板13远离推板13的一侧设置有限位挡板17,限位挡板17的一侧设置有第三气缸10,第三气缸10的输出端与限位挡板17固定连接,L型挡板13的一侧底部开设有出料口。

本发明中,操作台4的底部四角位置均固定安装有支撑腿2,且支撑腿2的底部固定安装有地脚3,地脚3活动安装在底座导轨1上。

本发明中,第二气缸11的一侧固定安装有L型安装架15,L型安装架15上安装有高度传感器16。

本发明中,输送带5的上方设有安装板,安装板上安装有厚度传感器6,且厚度传感器16与铁片20对应设置。

本发明中,L型挡板13远离推板12的一侧设有安装在操作台4上的位置传感器18,操作台4的顶部固定安装有报警灯19。

本发明中,第三气缸10的顶部固定安装有固定架9,且固定架9与第三气缸10固定连接。

本发明中,平台可移动对接不同的剪片生产线,地脚安装在底座导轨上可实现对落下来的I型铁片掉落位置的双向微调,自动堆叠,关键点设定感应器,动作有误或堆叠不正确:停止物料流,平台堆叠未能平躺入堆叠盒中感应异常红灯亮起报警;

实现一个人管理6-8条生产线,没有该设备时每条线需两名生产人员堆叠I片产品,现在只需将堆放整齐的I片产品放入包装箱,不在需要来回竖起I片在桌面上对齐,和人工比较堆垛高度,减少体力劳动强度;输送带设置动理齐挡板使剪片机剪下来的片自动成直线对齐状态;I片产品通过有部分锥度的档铁实现自动对齐,控制对齐度在0.05mm以内,为后期安装提供良好的安装环境;操作台开有大宽度方槽方便装箱工取堆垛好的I片产品,一旦堆垛的垛数达到最大数量后感应器发出信号,通知报警红灯闪烁提醒装箱,报警灯亮起后三分钟感应探头任然感应到有堆垛好的产品未取走,将给剪片机或冲床一个停止信号,通知剪片机或冲床停止下料,使堆垛好的材料不会在无人看管的情况下溢出工作台。

使用时,输送带5输送铁片20,第一气缸7带动理齐挡板8挡住铁片20下落,使得铁片20自动成直线对齐状态,同时,厚度传感器6识别到铁片20的厚度,铁片20落入到推板12、L型挡板13和竖直挡板14之间,并进行堆积,堆积到一定厚度后,高度传感器16识别使得第二气缸11带动推板12移动,推板12推动堆叠的铁片20穿过出料口,同时,第三气缸10带动限位挡板17移开,当铁片20推出后,第三气缸10再带动限位挡板17挡住出料口,同时,位置传感器18识别铁片20的信号,一旦堆垛的垛数达到最大数量后感应器发出信号,通知报警红灯闪烁提醒装箱,报警灯亮起后三分钟感应探头任然感应到有堆垛好的产品未取走,将给剪片机或冲床一个停止信号,通知剪片机或冲床停止下料,使堆垛好的材料不会在无人看管的情况下溢出工作台。

以上所述,仅为本发明较佳的具体实施方式,但本发明的保护范围并不局限于此,任何熟悉本技术领域的技术人员在本发明揭露的技术范围内,根据本发明的技术方案及其发明构思加以等同替换或改变,都应涵盖在本发明的保护范围之内。

- 一种硅钢片叠片卸料装置、单向叠片机以及其自动叠片机

- 自动叠片机、用于变压器铁芯的自动叠片方法