复合型爆炸容器

文献发布时间:2023-06-19 12:08:44

技术领域

本发明涉及一种在爆破技术领域中使用的容器,特别涉及一种复合型爆炸容器。

背景技术

爆炸容器通常是指一定的爆炸物在其中爆炸时,对周围环境不造成损坏和污染的一种密封压力容器。一般用来进行爆炸加工的车间化生产或作为爆轰及爆炸效应的试验研究之用,也可作为某种特殊要求的安全防护构件。根据使用目的和设计原则来区分,爆炸容器可以分为单次或短期使用和长期重复使用等两大类,虽然两者都要求在使用过程中保证不发生破裂和渗漏现象,但前者可以允许容器塑性变形,后者则要求在任何情形下变形都必须是弹性的。

针对使用用途和建造环境的复杂程度的不同,爆炸容器建造的当量大小和形状各不相同。然而对于小当量爆炸容器,虽能进行多种炸药爆炸测试,但可测试药量较少,无法满足爆炸焊接、爆炸复合等试验;爆炸容器设置手孔,做实验时操作较麻烦,且无法精确的观察爆炸过程,收集爆炸产物;多数爆炸容器采用单层或多层钢板,抗爆性能得以满足,但在周边环境较为复杂的情况下,噪声和震动较大,给周边的建筑和行人造成影响。

发明内容

本发明所要解决的技术问题是提供一种复合型爆炸容器,该复合型爆炸容器可以扩大炸药爆炸实验种类和炸药药量,能够进行爆轰、殉爆、聚能射流、爆炸加工等实验。

为解决上述技术问题,本发明提供了一种复合型爆炸容器;

包括容器本体和减震基础;

容器本体固定设置在减震基础上,所述容器本体包括容器内壁、缓冲夹层和容器外壁,缓冲夹层设置在容器内壁与容器外壁之间,容器内壁的内部空间为爆炸腔室,爆炸腔室底部铺设有颗粒物层。

采用这样的结构后,容器本体具有双层复合结构,缓冲夹层填充缓冲材料,容器内底部铺颗粒物层,可有效地吸收爆炸冲击波能量,降低爆炸产物对容器的伤害,减弱爆炸震动和噪声,延缓容器使用寿命。

本复合型爆炸容器中容器内壁的材质为16MnR钢,壁厚20-50mm;容器外壁材质为碳钢,壁厚10-15mm。

本复合型爆炸容器中缓冲夹层内填充为膨胀蛭石、发泡塑料或者泡沫铝,膨胀蛭石、发泡塑料或者泡沫铝是具备吸能的物质,降低爆炸产物对容器的伤害。

本复合型爆炸容器中颗粒物层为铺设的石英砂或碎石。

本复合型爆炸容器中容器本体侧壁上开有通孔,通孔上开有分别安装有内人孔门和外人孔门,内人孔门与容器内壁之间铰接,内人孔门向爆炸腔室方向开启,外人孔门与容器外壁之间铰接,外人孔门向容器本体外侧开启。

本复合型爆炸容器中处于通孔两侧的容器本体上分别开设直径为20~40cm的观测窗,观测窗配备法兰,两个观测窗对称设置。

本复合型爆炸容器中减震基础位为加机械减震器的钢筋混凝土块结构。

本复合型爆炸容器中容器本体下端固定连接有若干拉筋,所述拉筋预埋在内减震基础内。

本复合型爆炸容器中容器本体顶部固定有排烟管,排烟管一端贯穿容器本体顶部且与排烟管与爆炸腔室相通,排烟管另一端与外部的大风量高压机连通。

本复合型爆炸容器的有益效果如下:

1)本复合型爆炸容器最大当量是5KgTNT,可以进行多种爆炸实验,包括爆炸加工、爆炸复合等。

2)本复合型爆炸容器开设圆形内、外人孔门,内、外门动作开启方便,增强容器的气密性,有效地阻碍爆炸冲击波和爆炸产物的外泄。

3)本复合型爆炸容器开设通孔,方便人员进出进行实验操作和收集爆炸产物。

4)本复合型爆炸容器采用双层复合设计,内外壁填充缓冲材料,容器本体内底部铺颗粒物层,可有效地吸收爆炸冲击波能量,降低爆炸产物对本复合型爆炸容器的伤害,减弱爆炸震动和噪声,延缓容器使用寿命。

5)保证抗爆性能的同时,能有效降低爆炸带来的震动和噪声等问题。

附图说明

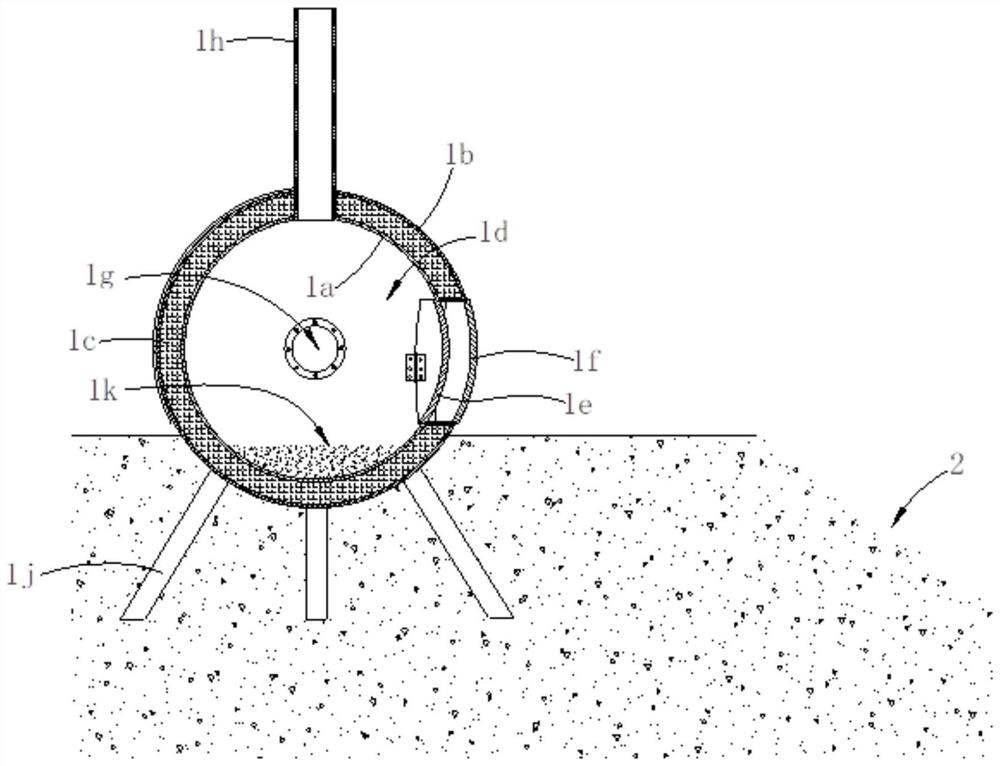

图1是本复合型爆炸容器实施例的结构示意图的剖视图。

图2是本复合型爆炸容器实施例中距离爆炸源3m处震动波形图。

图3是本复合型爆炸容器实施例中距离爆炸源6m出震动波形图。

图4是本复合型爆炸容器实施例中距离爆炸源9m出震动波形图。

具体实施方式

如图1所示

本复合型爆炸容器包括容器本体和减震基础2。

容器本体包括容器内壁1a、缓冲夹层1c和容器外壁1b,缓冲夹层1c设置在容器内壁1a与容器外壁1b之间,容器内壁1a的材质为16MnR钢或其它高强度钢,壁厚20-50mm,容器外壁1b材质为碳钢或其它低合金钢,壁厚10-15mm,容器内壁1a的内部空间为爆炸腔室1d,缓冲夹层1c内填充为膨胀蛭石(缓冲夹层1c内填充发泡塑料或者泡沫铝都可以达到相似效果);

爆炸腔室1d底部铺设有颗粒物层1k,颗粒物层1k为铺设的石英砂(颗粒物层1k为铺设碎石可以达到相似效果)。

容器本体侧壁上开有通孔,通孔贯穿容器本体的容器内壁1a、缓冲夹层1c和容器外壁1b,通孔上开有分别安装有内人孔门1e和外人孔门1f,内人孔门1e与容器内壁1a之间铰接,内人孔门1e向爆炸腔室1d方向开启,外人孔门1f与容器外壁1b之间铰接,外人孔门1f向容器本体外侧开启,内人孔门1e和外人孔门1f可以采用液压自动或手动开闭。

处于通孔两侧的容器本体上分别开设直径为20~40cm的观测窗1g,观测窗1g配备法兰,两个观测窗1g对称设置。

容器本体顶部固定有排烟管1h,排烟管1h为直径20cm的高强不锈钢管道,排烟管1h一端贯穿容器本体顶部且与排烟管1h与爆炸腔室1d相通,排烟管1h另一端与外部的大风量高压机连通,可以迅速高空排烟。

减震基础2位为加机械减震器的钢筋混凝土块结构,容器本体下部设置在减震基础2上,容器本体下端焊接有三根拉筋1j,拉筋1j端部预埋在内减震基础2内。

本复合型爆炸容器的最大当量是5KgTNT,容器本体的内径为4000mm。

针对上述给定容器参数应用动力系数法进行等效静载荷计算,得出名义壁厚为22.5mm,比较名义壁厚和实际壁厚得出,设计的爆炸容器完全满足抗爆性能。

根据给出的复合结构进行应力波理论计算,得出添加膨胀蛭石后,使应力波经过钢板—膨胀蛭石—钢板复合结构后,其峰值应力波较无膨胀蛀石结构减小了29.76倍,说明该复合结构设计能有效的吸收爆炸冲击波能量,减弱爆破振动。

基于本复合型爆炸容器的测震方法步骤如下:

步骤a)采用散装TNT炸药和8#工业雷管制作药包,药包布置在容器本体的爆炸腔室1d内,药包靠近爆炸腔室1d的几何中心位置,测试药量为5Kg,分三组;

步骤b)距离爆炸容器边缘3m、6m、9m三处作为参考点;

步骤c)在三处参考点放置速度传感器和爆破振动记录仪,用以测量所述参考点的振动速度;

步骤d)将测得的振动速度与国家标准规定的速度进行比较,确定其是否满足规范要求。

参见图2、图3、图4,得出在3m处最大震动速度为0.37cm/s,6m处最大震动速度为0.18cm/s,9m处最大震动速度为0.17cm/s,参考对比《GB6722-2014爆破安全规程》中对类似爆炸容器周围建筑物(化学楼、火工楼等)规定,爆炸振动允许速度为3~5cm/s,测试结果最大振动速度为0.37cm/s,远小于规定值。

以上所述的仅是本发明的一种实施方式,应当指出,对于本领域的普通技术人员来说,在不脱离本发明原理的前提下,还可以作出若干变型和改进,这些也应视为属于本发明的保护范围。

- 复合型爆炸容器

- 复合型中空容器的制造方法及复合型中空容器