涡轮喷嘴、膨胀机和空气循环机

文献发布时间:2023-06-19 12:08:44

技术领域

本申请涉及飞机空调技术领域,具体涉及一种涡轮喷嘴、膨胀机和空气循环机。

背景技术

目前主流飞机客舱空调的动力来源于飞机发动机引气,发动机引出的高温高压气体进入制冷包单元,驱动膨胀轮后,带动压缩轮及冲压风扇运转。膨胀轮主要用来提供动力,以及产生低温气流。压缩轮主要用来提升高空中飞机外的低压空气压力,同时伴随有增温的作用。冲压风扇主要目的是为换热器进行热交换。

飞机空气循环机中的向心涡轮喷嘴用于加速涡轮进口气流达到跨音速状态,以驱动涡轮转子转动,从而输出动力带动压气机与风扇旋转。跨音速喷嘴由于叶片表面气流需加速到超音速,容易产生激波并引起激波附面层干涉,从而导致局部流动分离,加大流动损失,这会引起飞机环控系统熵增加大,减弱制冷效果,同时增加飞机燃油代偿损失。

发明内容

因此,本申请要解决的技术问题在于提供一种涡轮喷嘴、膨胀机和空气循环机,能够减小激波附面层干涉损失,提高涡轮喷嘴效率,增大制冷系统焓差,并有效减小系统熵增。

为了解决上述问题,本申请提供一种涡轮喷嘴,包括轮盘,轮盘的一端设置有凸环,凸环的端面上沿周向设置有喷嘴叶片,喷嘴叶片的翼型结构中,靠近前缘的前50%子午弦长的中弧线曲率小于喷嘴叶片的远离前缘的后50%子午弦长的中弧线曲率,靠近前缘的前50%子午弦长的中弧线曲率变化率小于喷嘴叶片的远离前缘的后50%子午弦长的中弧线曲率变化率,喷嘴叶片的远离前缘的后50%子午弦长的中弧线曲率逐渐增大。

优选地,靠近前缘的前50%子午弦长的中弧线曲率C

优选地,沿着从前缘到后缘的方向,喷嘴叶片的中弧线向着轮盘的中心凹陷。

优选地,凸环的外环半径为R

优选地,轮盘还设置有让位孔,让位孔位于凸环的内周侧,让位孔与凸环之间形成安装环,让位孔的半径为R

优选地,喷嘴叶片的轴向高度为H,凸环的内环半径为R

优选地,以前缘与中弧线的交点为原点,以子午方向为x轴,以周向方向为y轴建立坐标系,子午方向为通过轮盘的圆心O的径向,周向方向为绕轮盘的圆心O的切向方向,中弧线在子午与周向坐标系中的无量纲分布函数为:

θ/C

其中θ为绕O轴的切向方向坐标,C

优选地,以前缘与中弧线的交点为原点,以子午方向为x轴,以喷嘴叶片的厚度为y轴建立坐标系,子午方向为通过轮盘的圆心O的径向,喷嘴叶片的无量纲厚度分布函数为:

t/C=2.0×[0.04281+0.00347(m/C

其中t为喷嘴厚度,C为喷嘴叶片的弦长,C

优选地,喷嘴叶片的最大厚度TH为喷嘴叶片的弦长的16%~20%,喷嘴叶片的最大厚度所在的位置TP位于距离前缘与中弧线的交点30%~40%弦长位置,前缘的最大厚度LeH为喷嘴叶片的弦长的8%~10%。

根据本申请的另一方面,提供了一种膨胀机,包括涡轮喷嘴,该涡轮喷嘴为上述的涡轮喷嘴。

优选地,膨胀机还包括密封环和轴承座,密封环安装在轴承座上,涡轮喷嘴固定安装在密封环上。

根据本申请的另一方面,提供了一种空气循环机,包括上述的涡轮喷嘴或上述的膨胀机。

本申请提供的涡轮喷嘴,包括轮盘,轮盘的一端设置有凸环,凸环的端面上沿周向设置有喷嘴叶片,喷嘴叶片的翼型结构中,靠近前缘的前50%子午弦长的中弧线曲率小于所述喷嘴叶片的远离所述前缘的后50%子午弦长的中弧线曲率,靠近前缘的前50%子午弦长的中弧线曲率变化率小于喷嘴叶片的远离前缘的后50%子午弦长的中弧线曲率变化率,喷嘴叶片的远离前缘的后50%子午弦长的中弧线曲率逐渐增大。该涡轮喷嘴通过对中弧线的结构进行优化,可以使得喷嘴叶片形成后加载特征,喷嘴50%弦长之前基本不加载甚至负加载,50%弦长以后逐步增加折转,使得中弧线曲率变化率较小且曲率较小的喷嘴叶片前半部分有效地控制气流在喷嘴中的加速过程,而中弧线曲率变化率较大且曲率较大的喷嘴叶片后半部分则抑制高速气流的突然减速,从而消除了常规喷嘴容易产生的有激波组织的流场结构,减小了激波附面层干涉损失,提高了涡轮喷嘴效率,增大制冷系统焓差,并有效减小系统熵增。

附图说明

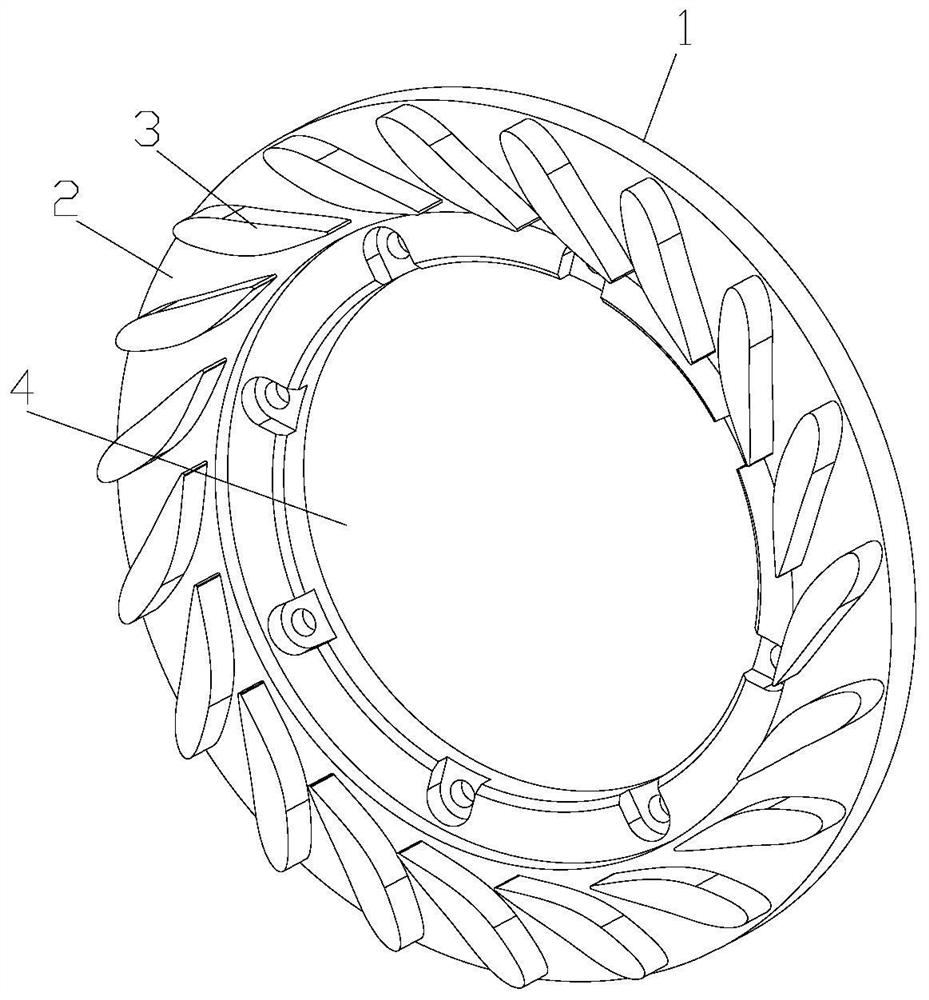

图1为本申请一个实施例的涡轮喷嘴的立体结构示意图;

图2为本申请一个实施例的涡轮喷嘴的结构示意图;

图3为本申请一个实施例的涡轮喷嘴的A-A向剖视结构示意图;

图4为本申请一个实施例的涡轮喷嘴的坐标结构示意图;

图5为本申请一个实施例的涡轮喷嘴的喷嘴叶片中弧线分布结构图;

图6为本申请一个实施例的涡轮喷嘴的喷嘴叶片厚度分布结构图;

图7为本申请一个实施例的空气循环机的立体结构示意图;

图8为本申请一个实施例的空气循环机的局部剖视结构示意图;

图9为有激波喷嘴与无激波喷嘴的焓熵图;

图10为相关技术中的喷嘴流场激波组织结构;

图11为本申请实施例的喷嘴流场激波组织结构;

图12为本申请实施例的喷嘴基元流面马赫数分布结构图;

图13为本申请实施例的喷嘴展向流面熵分布结构图。

附图标记表示为:

1、轮盘;2、凸环;3、喷嘴叶片;4、让位孔;5、密封环;6、轴承座;7、风机;8、压缩机;9、膨胀机。

具体实施方式

结合参见图1至图6所示,根据本申请的实施例,涡轮喷嘴包括轮盘1,轮盘1的一端设置有凸环2,凸环2的端面上沿周向设置有喷嘴叶片3,喷嘴叶片3的翼型结构中,靠近前缘的前50%子午弦长的中弧线曲率小于喷嘴叶片3的远离前缘的后50%子午弦长的中弧线曲率,靠近前缘的前50%子午弦长的中弧线曲率变化率小于喷嘴叶片3的远离前缘的后50%子午弦长的中弧线曲率变化率,喷嘴叶片3的远离前缘的后50%子午弦长的中弧线曲率逐渐增大。

该涡轮喷嘴通过对中弧线的结构进行优化,可以使得喷嘴叶片3形成后加载特征,喷嘴50%弦长之前基本不加载甚至负加载,50%弦长以后逐步增加折转,使得中弧线曲率变化率较小且曲率较小的喷嘴叶片3前半部分有效地控制气流在喷嘴中的加速过程,而中弧线曲率变化率较大且曲率较大的喷嘴叶片3后半部分则抑制高速气流的突然减速,从而消除了常规喷嘴容易产生的有激波组织的流场结构,减小了激波附面层干涉损失,提高了涡轮喷嘴效率,增大制冷系统焓差,并有效减小系统熵增。

在一个实施例中,靠近前缘的前50%子午弦长的中弧线曲率C

在一个实施例中,沿着从前缘到后缘的方向,喷嘴叶片3的中弧线向着轮盘1的中心凹陷,能够限定喷嘴叶片的转折结构,使得喷嘴叶片的转折主要发生在易形成激波的区域,有效地消除叶片表面激波,气流从超音逐步减速到亚音速而不产生激波,从而构建了无激波流场组织结构,减小了喷嘴损失,提高了环控系统效率。

在一个实施例中,凸环2的外环半径为R

在一个实施例中,轮盘1还设置有让位孔4,让位孔4位于凸环2的内周侧,让位孔4与凸环2之间形成安装环,让位孔4的半径为R

在一个实施例中,喷嘴叶片3的轴向高度为H,凸环2的内环半径为R

在一个实施例中,以前缘与中弧线的交点为原点,以子午方向为x轴,以周向方向为y轴建立坐标系,子午方向为通过轮盘1的圆心O的径向,周向方向为绕轮盘1的圆心O的切向方向,中弧线在子午与周向坐标系中的无量纲分布函数为:

θ/C

其中θ为绕O轴的切向方向坐标,C

在一个实施例中,以前缘与中弧线的交点为原点,以子午方向为x轴,以喷嘴叶片3的厚度为y轴建立坐标系,子午方向为通过轮盘1的圆心O的径向,喷嘴叶片3的无量纲厚度分布函数为:

t/C=2.0×[0.04281+0.00347(m/C

其中t为喷嘴厚度,C为喷嘴叶片3的弦长,C

本申请提供的喷嘴叶片造型方式为先确定中弧线CL的坐标,然后在中弧线的法向上对称地叠加厚度t,从而形成喷嘴叶片的上表面U与下表面L。在过圆心O垂直于圆平面的轴向上,喷嘴叶片3通过拉伸高度得到。其他喷嘴叶片通过围绕O执行旋转阵列而生成。在一个实施例中,在周向上一共包含19个叶片。

本申请的涡轮喷嘴通过附图5中的喷嘴叶片中弧线分布以及附图6中喷嘴叶片厚度分布叠加生成。

上述的中弧线在子午与周向坐标系中的无量纲分布函数以及喷嘴叶片3的无量纲厚度分布函数,能够控制相邻叶片通道中的气流加减速过程,从而消除激波,减小流动损失。

在一个实施例中,喷嘴叶片3的最大厚度TH为喷嘴叶片3的弦长的16%~20%,喷嘴叶片3的最大厚度所在的位置TP位于距离前缘与中弧线的交点30%~40%弦长位置,前缘的最大厚度LeH为喷嘴叶片3的弦长的8%~10%。这种分布是为了形成“胖头型”的喷嘴叶片3,以适应更大范围的来流气流角的情况。另一方面,这种厚度分布也是为了在指定的叶片数下形成指定大小的喉道面积,从而加速气流到达所需的速度。

本申请提供的喷嘴叶片3,中弧线折转主要集中在中后段,因此其气动负载也集中在这个区域。由于喷嘴叶片3的后加载特征,且喷嘴叶片3的中弧线沿周向方向向轮盘1的中心内凹,喷嘴叶片3的折转主要发生在50%弦长以后,这种负荷分布形式具有减小甚至消除喷嘴出口激波,减小气动损失,提高涡轮效率的作用。

根据图9中有激波的喷嘴流动过程1至2sw与无激波喷嘴的流动过程1至2fs,可以推导得出无激波喷嘴效率高于有激波喷嘴效率,即Hfs/Hs>Hsw/Hs。显然,无激波喷嘴熵增也小于有激波喷嘴熵增,即ΔSfs<ΔSsw。因此,无激波喷嘴具有提高空气循环效率,增大喷嘴焓差,减小系统熵增,提高环控系统制冷能力,减小燃油代偿损失的有益效果。

根据图10相关技术中的喷嘴与图11中本申请实施例的喷嘴的流场激波组织结构对比图可以看出,本申请提供的无激波喷嘴具有后加载特征并沿周向方向内凹,喷嘴叶片3的折转主要发生在50%弦长以后,这种结构更加容易诱导无激波的流场结构。

图12和图13的流场数值模拟结果表明,本申请实施例的无激波喷嘴有效地消除了叶片表面激波,气流从超音逐步减速到亚音速而不产生激波,从而构建了无激波流场组织结构,减小了喷嘴损失,提高了环控系统效率。

结合参见图7和图8所示,根据本申请的实施例,膨胀机包括涡轮喷嘴,该涡轮喷嘴为上述的涡轮喷嘴。

膨胀机还包括密封环5和轴承座6,密封环5安装在轴承座6上,涡轮喷嘴固定安装在密封环5上。在本实施例中,涡轮喷嘴通过周向八个固定孔与密封环5固定连接,通过第一轴向定位面与密封环5实现轴向定位,通过第二轴向定位面与轴承座6实现轴向定位,第一轴向定位面和第二轴向定位面不在一个平面上,且第一轴向定位面凸出于第二轴向定位面。涡轮喷嘴还具有径向定位面,涡轮喷嘴通过径向定位面与轴承座6实现径向配合定位。

结合参见图7和图8所示,根据本申请的实施例,空气循环机包括上述的涡轮喷嘴或上述的膨胀机9。

空气循环机还包括风机7和压缩机8,风机7、压缩机8和膨胀机9位于同一转轴上,气流对膨胀机9做功,使得膨胀机9驱动转轴转动,进而通过转轴带动风机7和压缩机8工作。

涡轮进口接入高压气流,经过涡轮蜗壳的导向作用流经喷嘴叶片3加速到跨音速状态后驱动涡轮转子做功,气流温度下降,经涡轮出口接入混合腔调温后送入客舱。

本领域的技术人员容易理解的是,在不冲突的前提下,上述各有利方式可以自由地组合、叠加。

以上仅为本申请的较佳实施例而已,并不用以限制本申请,凡在本申请的精神和原则之内所作的任何修改、等同替换和改进等,均应包含在本申请的保护范围之内。以上仅是本申请的优选实施方式,应当指出,对于本技术领域的普通技术人员来说,在不脱离本申请技术原理的前提下,还可以做出若干改进和变型,这些改进和变型也应视为本申请的保护范围。

- 涡轮喷嘴、膨胀机和空气循环机

- 涡轮转子、膨胀机和空气循环机