一种深井沿空顺槽支-卸-封-注多级协同控制方法及装置

文献发布时间:2023-06-19 12:10:19

技术领域

本发明涉及一种多级协同控制方法及装置,尤其适用于深井沿空顺槽围岩稳定控制领域中使用的一种适用于深井沿空顺槽的支-卸-封-注多级协同控制方法及装置。

背景技术

近年来,随着我国煤炭的大量生产,矿产资源进入深部开采以后,受“三高一扰动”作用,沿空顺槽围岩处于复杂的地质力学环境中,从而使其表现出特有的力学现象,如围岩大变形、强流变特性、分区破裂等,矿压显现加剧导致常规支护手段难以维持沿空顺槽围岩的稳定,而卸压技术具有其独特的优越性,特别是在深井沿空顺槽支护中可以取得较好的支护效益。

传统的卸压方法主要有卸压槽法、松动爆破法、开掘卸压巷道或硐室法、跨采法等,而目前国内应用较多的是钻孔卸压与切顶卸压,钻孔卸压的实质是利用高应力条件下围岩中积聚的弹性能来破坏钻孔周围的煤岩体,使围岩卸压,能量释放,切顶卸压又可以分为水力切割与深孔爆破,通过切断沿空顺槽老顶阻断采空区侧压力的传递的悬臂梁结构降低围岩应力。结合钻孔卸压、切顶卸压的特点,目前已开发出一些深井沿空顺槽围岩控制方法,如CN102220866A、CN112282806A将深孔爆破预裂与长锚杆、锚索支护结合起来实现采动巷道冲击地压治理的目的,CN1112096381A利用电磁脉冲技术在巷道帮部及底板进行致裂作业,实现巷道岩体卸压,但这些方法理论还存在着一些问题,一方面采用的方法装置的可靠性有待解决,并且结构复杂,需要供给的能源较大;另一方面,沿空顺槽围岩卸压手段比较单一,导致卸压区域或浅或深,对顺槽卸压后围岩的破碎程度考虑较少,仅通过普通的锚杆锚索加以控制,围岩变形控制效果不理想。因此,亟需研制一种经济可靠、稳定可控、适用性好,且兼有提高沿空顺槽围岩卸压效果及便于后期补强的围岩锚注-深浅双重卸压协同控制方法,以满足深井沿空留巷围岩稳定控制的需求。

发明内容

技术问题:针对目前技术的不足之处,提供一种深井沿空顺槽支-卸-封-注多级协同控制方法及装置,以弥补现有的深井沿空顺槽围岩卸压在卸压范围及沿空顺槽围岩卸压扰动方面的缺陷。

技术方案:为实现上述技术目的,本发明的一种深井沿空顺槽支-卸-封-注多级协同控制方法,其特征在于:在沿空顺槽掘进中向未开采的实体煤打入分段式让压注浆锚杆,向顶板打入锚索对沿空顺槽掘进支护;在工作面回采后沿空顺槽顶板、底板及实体煤帮布置卸压孔,从沿空顺槽向采空区上方施工深部定向爆破孔,向深部定向爆破孔中安装连接有炮孔封堵除尘装置的定向爆破管,利用定向爆破管实施定向爆破在顶板上方形成切缝,以切断悬臂梁岩体;在沿空顺槽中向顶板打入注浆锚索并注浆锚固,向小煤柱打入注浆花管对沿空顺槽卸压支护;形成“深部为主,浅部为辅”的双重卸压手段,最后先后使用喷射混凝土及双组份聚硫钢纤维密封涂层密封沿空顺槽内表面岩体。

所述的“深部为主,浅部为辅”的双重卸压手段包括了布置在沿空顺槽顶板、底角及实体煤帮部的卸压孔,以及顺槽沿空一侧顶角的深部定向爆破孔,所述的深部定向爆破孔孔径为40~50mm,孔深15~20m,间距为400~600mm,与水平方向夹角为60°~70°,所述的卸压孔布置在两排分段式让压注浆锚杆之间,卸压孔孔深为8~10m,孔径为100~200mm,间距为0.8~1m,所述的单体支架布置在顺槽的沿空一侧,在实施深孔爆破前安装,并在沿空顺槽注浆加固完成后拆除。

所述的分段式让压注浆锚杆布置在沿空顺槽帮部及顶板,长度为2~3m,所述的锚索、布置在沿空顺槽顶板,与分段式让压注浆锚杆布置在同一断面,长度为12~15m,其锚固区在浅部破碎带外,所述的注浆锚索布置在沿空顺槽的顶板,与卸压孔布置在同一断面,长度为12~15m,所述的注浆花管布置在小煤柱帮部上,位于两根分段式让压注浆锚杆之间,长度为1~2m,直径为30~40mm,管体设若干溢浆孔,孔径为8~10mm,按梅花形排列,所述的喷射混凝土喷涂在沿空顺槽内部岩体表面,厚度为50~80mm,为后期注浆加固做准备,所述的双组份聚硫钢纤维密封涂层覆盖于煤柱帮部的喷射混凝土表面,以提高沿空顺槽的气密性防止采空区内的瓦斯渗漏。

所述分段式让压注浆锚杆包括自由段杆体,自由段杆体前端设有溢浆段杆体,溢浆段杆体前端设有通过树脂锚固剂固定的锚固段杆体,自由段杆体与溢浆段杆体连接处外车设有止浆塞,自由段杆体尾端顺序设有金属托盘、金属让压管和螺母,金属让压管前后两侧分别设有橡胶让压管,自由段杆体、溢浆段杆体、锚固段杆体均为中空杆体,且三者之间均使用螺纹连接,所述的金属让压环、橡胶让压环穿过自由段杆体布置在金属托盘外侧,所述的金属让压环位于两个橡胶让压环之间。

所述注浆锚索包括索体,索体尾端顺序设有托盘及锚具,索体中段外侧设有塑料套管,塑料套管的套管管壁上均匀设有溢浆孔,其中塑料套管由后向前三等分为光滑区、粗糙区与极粗糙区,塑料套管的光滑区、粗糙区与极粗糙区的套管内壁粗糙程度递增,三分区的边界外侧分别设有隔离胶圈,所述隔离胶圈的内径与塑料套管外径相同,其外径与锚孔直径相同,从而将锚孔内划分为浅部注浆区、中部注浆区、深部注浆区;所述塑料套管的光滑区内与索体之间前后分别设有橡胶活塞和止浆塞,其中止浆塞布置于锚孔孔口处,止浆塞上设有容纳穿过的注浆管,橡胶活塞和止浆塞在光滑区内形成分别空间,所述的注浆软管直径为10~15mm;塑料套管管体直径为40~50mm,长度为8~10m,管壁厚5~8mm。

注浆锚索的施工方法为:首先利用树脂锚固剂锚固锁体端部,然后利用注浆锚索注浆:将注浆软管穿过止浆塞插入塑料套管内,进行低压注浆,注浆压力1~2MPa,浆液使得橡胶活塞沿着套管的光滑区滑动,直至光滑区和粗糙区分界处,粗糙区管壁的摩擦阻力使得橡胶活塞停止滑动,由于隔离胶圈的阻碍,通过溢浆孔流出的浆液只在浅部注浆区,注浆时注浆软管向内深入直至与橡胶活塞接触,完成低压注浆;待浅部注浆区浆液凝固后,拔出内部凝固的注浆管,此时会在浆液凝固体中形成一个孔洞,直径与注浆软管相同,再次沿着这个孔洞,插入新的注浆软管,进行中压注浆,注浆压力3~5MPa,浆液压力大于橡胶活塞与套管粗糙区的最大静摩擦力,从而推动橡胶活塞向内滑动直至粗糙区与极粗糙区的分界处,由于隔离胶圈的阻碍,浆液只在中部注浆区,注浆软管亦深入直至与橡胶活塞接触,中压注浆完成;同理,浆液凝固后,拔出内部凝固的注浆软管跟换新的注浆软管进行高压注浆,注浆压力5~10MPa,浆液压力推动橡胶活塞再次向内滑动,直至塑料套管底部,完成高压注浆,通过浅部、中部、深部三次低中高压注浆,充分将沿空顺槽顶板的破碎岩体胶结成为一个整体,同时塑料套管亦可提高锚索的抗剪能力。

所述的定向爆破管包括材质为PVC的首管、中继管及尾管,三者长度为1.5~2m,直径为30~40mm,壁厚为2~3mm,首管、中继管及尾管的管体两侧180°对穿开孔,孔径为4~5mm,根据需要首管、尾管搭配若干根中继管螺纹连接后组成匹配长度的定向爆破管,其中首管的端部设有两对称的定位滑槽,定位滑槽方向与管体两侧180°对穿孔平行,与所述炮孔封堵除尘装置筒体上凸起的滑轨匹配,将定向爆破管插入炮孔封堵除尘装置的筒体时,首管的定位滑槽与滑轨对接,使得定向爆破管与炮孔封堵除尘装置不会产生相对转动,使定向爆破管的对穿孔方向与炮孔封堵除尘装置的滑轨方向平行,从而与定位翼方向一致,便于调整定向爆破管的方向。

所述炮孔封堵除尘装置包括内径与定向爆破管的外径一致的金属圆筒,壁厚3~5mm,金属圆筒前端内壁设有凸起的滑轨,滑轨与定向爆破管的首管上的定位滑槽对应,当首管插入金属圆筒时按照滑轨方向插入,保证在安装时定向爆破管与炮孔封堵除尘装置没有相对转动,使定向爆破管上的对穿孔方向与金属圆筒的滑轨方向一致,即与定位翼方向一致,在实际使用时只需要观察定位翼的方向,就能知道定向爆破管的对穿孔方向,方便调整使对穿孔与顺槽走向平行,凸起长度为3~5mm,宽度3~5cm,长度8~10cm,金属圆筒外侧设有封闭环,滑轨下方在属圆筒内侧通过限位块设有多孔金属隔离片,限位块用于阻挡多孔金属隔离片,金属圆筒底部设置了中心螺纹孔以连接中空连接杆,中空连接杆孔径为15~20mm,金属圆筒外部设置有由两封闭环固定在筒体上的橡胶囊袋,封闭环的直径与金属圆筒外径相同,所述的L型进气管的尾部设在橡胶囊袋覆盖区域并与橡胶囊袋连通,L型进气管直径为8~10mm,管壁厚2~3mm,L型进气管的前端穿过金属圆筒底部并通过进气管锁扣(1881)连接有橡胶软管,L型进气管与金属圆筒之间焊接密封,通过L型进气管向橡胶囊袋内充气使其膨胀封堵炮孔,所述的多孔金属隔离片为设置了中心孔的多孔金属圆板,厚度为2~3mm,外径与金属圆筒的内径一致,中心孔直径为15~20mm,多孔金属隔离片有效阻挡爆破过程中掉落的碎屑;所述的中空连接杆包括多个首尾螺纹连接的中空杆体,中空杆体直径为15~20mm,壁厚3~4mm,单杆长度为1~1.5m,中空连接杆端部外侧设有定位翼,通过旋转调整定位翼使其两翼方向与金属圆筒的滑轨方向平行。

具体步骤如下:

第一阶段,沿空顺槽掘进期间,在沿空顺槽的顶板及两帮布置分段式让压注浆锚杆,在沿空顺槽的顶板锚索对沿空顺槽进行支护加固,但此时分段式让压注浆锚杆不进行注浆,待卸压后再进行注浆;

第二阶段,当工作面回采后,受到采动影响,沿空顺槽围岩变形较大,在沿空顺槽的顶板、实体煤帮部及底角处设置卸压孔,卸压孔周围的煤岩体破碎变形,将沿空顺槽围岩内积聚的能量释放,这些卸压孔所影响的范围串联起来形成浅部破碎带,并且由于采空区一侧的顶板垮落,致使沿空顺槽老顶成为悬臂梁结构,使得沿空顺槽围岩的应力峰值激增,在沿空顺槽采空区一侧的顶角斜向上使用钻机钻进2个深部定向爆破孔,与水平方向夹角为60~70°,将矿用乳化炸药装填入定向爆破管中,将炮孔封堵除尘装置与定向爆破管连接,并插入深部定向爆破空孔中,通过旋转中空连接杆杆体,使定位翼与巷道走向平行,调整好后使用橡胶软管连接L型进气管并充气使得橡胶囊袋膨胀封堵炮孔,实施顶板定向爆破切缝,爆破后将排风管连接中空连接杆将炮孔内的烟尘吸走,再将连接L型进气管的橡胶软管打开,橡胶囊袋内的气体排出,将封堵除尘装置抽出,并且在实施深孔爆破前,在顺槽沿空一侧安装单体支架,安装完毕后实施深孔爆破形成深部断裂带,切断沿空顺槽老顶的悬臂梁岩体阻断采空区侧压力的传递的悬臂梁;

第三阶段,在对沿空顺槽周围的浅部破碎带岩体进行注浆加固前,在小煤柱帮部进行打孔并安装注浆花管,在沿空顺槽顶板布置注浆锚索,并对沿空顺槽表面使用喷射混凝土进行表面封闭,以防止跑浆,降低注浆加固效果,注意喷射时避免将分段式让压注浆锚杆、注浆锚索及注浆花管的外露端覆盖;

第四阶段,深孔爆破卸压后,需要对沿空顺槽的浅部破碎带与小煤柱的煤岩体进行注浆加固,在小煤柱帮部使用注浆花管对小煤柱进行加强,顶板及实体煤帮部利用分段式让压注浆锚杆进行注浆,对于顺槽顶板更深处,使用注浆锚索以低、中、高压进行注浆加固,进一步提高了注浆效果,待注浆完成后,拆除单体支架,对小煤柱帮部使用双组份聚硫钢纤维密封涂层对小煤柱再次进行密封,防止采空区的瓦斯渗透到沿空顺槽内。

有益效果:本发明具有扩大深井沿空顺槽围岩卸压范围和降低大范围卸压对顺槽围岩产生的扰动影响,弥补了传统深井沿空顺槽卸压方法在卸压范围小及卸压扰动大的缺陷。针对深井沿空顺槽在工作面回采后,采空区顶板垮落致使沿空顺槽围岩的应力激增,围岩变形剧烈的情况,在巷道周围浅部岩体通过钻孔卸压,每一个钻孔周围形成一个比钻孔直径大得多的破碎区,这些破碎区互相连通后,在沿空顺槽围岩形成一个浅部破碎带或弱化带,为围岩在应力释放过程中产生的膨胀变形提供一个补偿空间;在更深处,使用深孔定向爆破切断沿空顺槽老顶阻断采空区侧压力的传递的悬臂梁结构,既使巷道周边形成的应力峰值向远离沿空顺槽的围岩深部转移,垮落的煤岩体又能充填一部分采空区,在深部定向爆破切顶卸压与浅部钻孔卸压共同作用下,沿空顺槽围岩应力得到有效降低;使用炮孔封堵除尘装置代替传统的炮泥封堵炮孔,利用橡胶囊袋的变形能力强的特点,密封效果更佳,相比使用炮泥封堵更加快捷,不仅可以精确调整定向爆破管的对穿孔方向,还可以在爆破后将炮孔内的烟尘快速吸收排出,解决了传统爆破后烟尘等有毒有害气体弥漫的困扰;掘进期间在沿空顺槽顶板布置分段式让压注浆锚杆为浅部破碎带岩体提供变形空间,保证卸压期间顺槽顶板的稳定,亦为卸压后对顺槽围岩进行注浆加固;实施深孔爆破前,在顺槽沿空一侧布置单体支架,有效缓解了深孔爆破队顺槽顶板围岩的强扰动影响,进一步保证注浆加固前顺槽围岩稳定;卸压后顺槽周围岩体,即浅部破碎带的煤岩体裂隙发育,需要注浆补强,在注浆作业前,通过在沿空顺槽表面喷射混凝土封闭沿空顺槽表面,有效防止了跑浆,提高了注浆效果;使用注浆锚索对顺槽顶板浅、中、深处裂隙分别以低、中、高压进行注浆加固,进一步提高了注浆效果,并且针对小煤柱,通过钻孔布置注浆花管进行注浆,有效的提高了沿空顺槽围岩抵抗变形的能力;此外,在小煤柱帮部的喷射混凝土表面覆盖双组份聚硫钢纤维密封涂层可有效阻碍采空区的瓦斯进入到沿空顺槽内,提高沿空顺槽的气密性。综上,本发明所公开的一种深井沿空顺槽支-卸-封-注多级协同控制方法及装置,具有经济可靠、稳定可控、适用性强等优点,并且显著改善了沿空顺槽的卸压效果,适用于深井沿空顺槽的围岩稳定控制。

附图说明

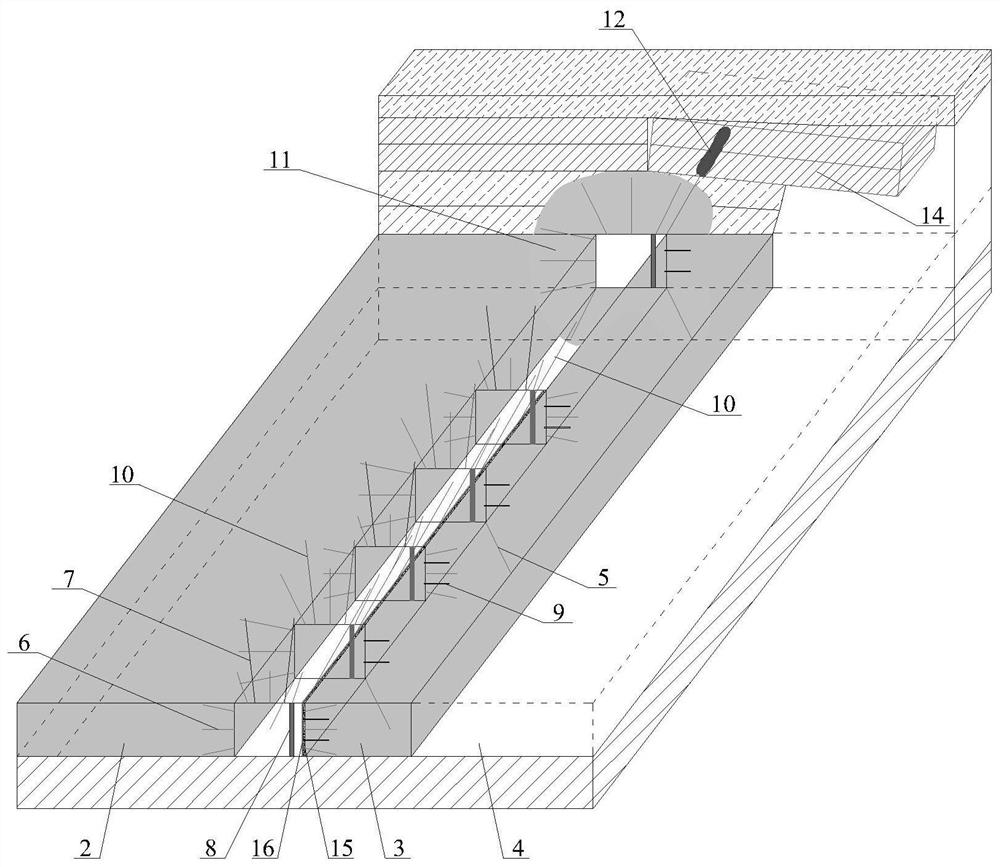

图1为本发明的支-卸-封-注多级协同控制方法及装置总体示意图;

图2为本发明的浅部破碎带及深部断裂带示意图;

图3为本发明中的炮孔封堵除尘装置剖面结构示意图;

图4为本发明中的定向爆破管剖面结构示意图;

图5为本发明中的注浆花管剖面结构示意图;

图6(a)为本发明中“支-卸-封-注”中支护步骤示意图;

图6(b)为本发明中“支-卸-封-注”中卸压步骤示意图;

图6(c)为本发明中“支-卸-封-注”中封闭步骤示意图;

图6(d)为本发明中“支-卸-封-注”中注浆顺序示意图;

图7为本发明实施例中分段式让压注浆锚杆的结构示意图;

图8(a)为本发明实施例中注浆锚索的结构示意图;

图8(b)为本发明实施例中塑料套管的结构示意图;

图中:1-沿空顺槽,2-实体煤,3-小煤柱,4-采空区,5-卸压孔,6-分段式让压注浆锚杆,7-锚索,8-单体支架,9-注浆花管,10-深部定向爆破孔,11-浅部破碎带,12-深部断裂带,13-定向爆破管,14-悬臂梁岩体,15-注浆锚索;16-喷射混凝土,17-双组份聚硫钢纤维密封涂层,18-炮孔封堵除尘装置;

61-自由段杆体;62-溢浆段杆体;63-锚固段杆体;64-树脂锚固剂;65-止浆塞;66-金属托盘;67-金属让压管;68-橡胶让压管;69-螺母;

131-首管,1311-定位滑槽,132-中继管,133-尾管;

151-锁体;152-塑料套管;1521-光滑段;1522-粗糙段;1523-极粗糙段;1524-隔离胶圈;153-溢浆孔;154-树脂锚固剂;155-橡胶活塞;156-止浆塞;157-注浆管;158-托盘;159-锚具;

181-金属圆筒;1811-滑轨,1812-限位块,182-橡胶囊袋;183-封闭环,184-多孔金属隔离片,185-L型进气管,186-中空连接杆,187-定位翼,188-橡胶软管,1881-进气管锁扣。

具体实施方式

下面结合附图中的实施例对本发明作进一步的描述:

如图1所示,本发明的深井沿空顺槽支-卸-封-注多级协同控制方法及装置,使用分段式让压注浆锚杆6、锚索7作为沿空顺槽掘进支护,使用单体支架8、注浆锚索15及注浆花管9作为沿空顺槽卸压支护,巷内顶、底板及实体煤帮钻孔卸压与沿空顺槽外深部定向爆破切顶卸压组成“深部为主,浅部为辅”的双重卸压体系,使用喷射混凝土16密封结构密封沿空顺槽的顶板及两帮,分段式让压注浆锚杆6配合注浆锚索15及注浆花管19加固顺槽围岩,双组份聚硫钢纤维密封涂层17加强沿空顺槽气密性,阻止采空区4的有毒有害气体进入到沿空顺槽1内,遵循“支-卸-封-注”的顺序控制深井沿空顺槽的围岩稳定。

步骤如下:

步骤1,在沿空顺槽掘1进期间,在沿空顺槽1的顶板及两帮布置分段式让压注浆锚杆6,在沿空顺槽1的顶板布置锚索7对沿空顺槽1进行支护加固,但此时分段式让压注浆锚杆6不进行注浆,待卸压后进行注浆;

步骤2,工作面回采后,在沿空顺槽1内布置卸压孔5,在顺槽沿空一侧布置单体支架8,在沿空顺槽1外布置深部定向爆破孔10,将矿用乳化炸药装填入定向爆破管13中,将炮孔封堵除尘装置18与定向爆破管13连接,并插入深部定向爆破空孔10中,通过旋转中空连接杆杆体186,使定位翼187与沿空顺槽1走向平行,调整好后使用橡胶软管188连接L型进气管185并充气使得橡胶囊袋182膨胀封堵炮孔,实施顶板定向爆破切缝,在巷道顶板形成深部断裂带,切断沿空顺槽老顶悬臂梁岩体14阻断采空区侧压力的传递,爆破后将排风管连接中空连接杆186将炮孔内的烟尘吸走,再将连接L型进气管185的橡胶软管188打开,橡胶囊袋182内的气体排出,将炮孔封堵除尘装置18抽出。

步骤3,在对沿空顺槽周围的浅部破碎带11岩体进行注浆加固前,在小煤柱3帮部进行打孔并安装注浆花管9,在沿空顺槽1顶板布置注浆锚索15,并对沿空顺槽的顶板及两帮使用喷射混凝土16进行表面封闭,以防止跑浆,注意喷射时避免将分段式让压注浆锚杆6、注浆锚索15及注浆花管9的外露端覆盖;

步骤4,深孔爆破卸压后,需要对沿空顺槽的浅部破碎带12与小煤柱的煤岩体进行注浆加固,在小煤柱3帮部使用注浆花管9对小煤柱3进行加强,顶板及实体煤2帮部利用分段式让压注浆锚杆6配合注浆锚索15进行注浆,对顺槽的浅部及深部围岩进行加固,待浆液凝固后,拆除单体支架8,并对小煤柱3帮部使用双组份聚硫钢纤维密封涂层17对小煤柱3再次进行密封,防止采空区4的瓦斯渗漏到沿空顺槽1内。

如图2所示,所述的浅部破碎带11是指钻孔卸压后,在每一个钻孔周围形成一个比钻孔直径大得多的破碎区,这些破碎区互相连通后,在沿空顺槽围岩形成一个浅部破碎带11;所述的深部断裂带12是指受深部定向爆破影响而被切割破碎的煤岩体,分布在沿空顺槽老顶内,范围较小。

如图3所示,所述的炮孔封堵除尘装置18,由金属圆筒181、封闭环182、橡胶囊袋183、多孔金属隔离片184、L型进气管185、中空连接杆186及定位翼187组成,所述的金属圆筒181内径与定向爆破管13的外径一致,壁厚3~5mm,筒体内部焊接有L型进气管185,筒体内壁上布置了限位块1812,阻挡多孔金属隔离片184,筒体前端内壁设有凸起的滑轨1811,凸起长度为3~5mm,宽度3~5cm,长度8~10cm,金属圆筒181底部设置了中心螺纹孔以连接中空连接杆186,孔径为15~20mm,金属圆筒181外部设置有由两封闭环182固定在筒体上的橡胶囊袋183,封闭环182的直径与金属圆筒191外径相同,所述的L型进气管185的尾部设在橡胶囊袋183覆盖区域,直径为8~10mm,管壁厚2~3mm,L型进气管185穿过金属圆筒181底部,并焊接密封,通过L型进气管185向橡胶囊袋183内充气,可使其膨胀封堵炮孔,代替炮泥封堵炮孔,所述的多孔金属隔离片184为设置了中心孔的多孔金属圆板,厚度为2~3mm,外径与金属圆筒181的内径一致,中心孔直径为15~20mm,多孔金属隔离片184可有效阻挡爆破过程中掉落的碎屑,所述的中空连接杆186由2~3个中空杆体组成,杆体之间使用螺纹连接,其直径为15~20mm,壁厚3~4mm,单杆长度为1~1.5m,所述的定位翼187穿过中空连接杆186,并旋转调整使其两翼方向与金属圆筒181的滑轨1811方向平行。

如图4所示,所述的定向爆破管13可细分为首管131、中继管132及尾管133,单管长度为1.5~2m,直径为30~40mm,壁厚为2~3mm,管体材质为PVC,在管体两侧180°对穿打孔,孔径为4~5mm,实际使用时根据需要首管131、尾管133搭配若干根中继管132组成定向爆破管13,所述的首管131的端部设有两对称的定位滑槽1311,定位滑槽1311方向与管体两侧180°对穿孔平行,与所述炮孔封堵除尘装置18筒体上凸起的滑轨1811匹配,定向爆破管13插入炮孔封堵除尘装置18的筒体时,首管131的定位滑槽1311与滑轨1811对接,使得定向爆破管13与炮孔封堵除尘装置18不会产生相对转动,使定向爆破管13的对穿孔方向与炮孔封堵除尘装置18的滑轨1811方向平行,从而与定位翼187方向一致,便于调整定向爆破管13的方向,所述的中继管132与首管131、尾管133均采用螺纹连接。

如图5所示,所述的注浆花管9长度为1~2m,直径为30~40mm,管体设若干溢浆孔,孔径为8~10mm,按梅花形排列。

如图6(a)到图6(d)所示,本发明的深井沿空顺槽围岩锚注-深浅双重卸压协同控制方法具体步骤如下:

如图6(a)所示,第一阶段,沿空顺槽1掘进期间,在沿空顺槽的两帮布置分段式让压注浆锚杆6,在沿空顺槽的顶板布置分段式让压注浆锚杆6与让压锚索7对顺槽围岩进行支护加固。

如图6(b)所示,第二阶段,工作面回采后,在沿空顺槽1内布置卸压孔5,在顺槽沿空一侧布置单体支架8,在沿空顺槽1外布置深部定向爆破孔10,将矿用乳化炸药装填入定向爆破管13中,将炮孔封堵除尘装置18与定向爆破管13连接,并插入深部定向爆破空孔10中,通过旋转中空连接杆杆体186,使定位翼187与沿空顺槽1走向平行,调整好后使用橡胶软管188连接L型进气管185并充气使得橡胶囊袋182膨胀封堵炮孔,实施顶板定向爆破切缝,在巷道顶板形成深部断裂带,切断沿空顺槽老顶悬臂梁岩体14阻断采空区侧压力的传递,爆破后将排风管连接中空连接杆186将炮孔内的烟尘吸走,再将连接L型进气管185的橡胶软管188打开,橡胶囊袋182内的气体排出,将炮孔封堵除尘装置18抽出。

如图6(c)所示,第三阶段,在对沿空顺槽1周围的浅部破碎带11岩体进行注浆加固前,在小煤柱3帮部进行打孔并安装注浆花管9,在沿空顺槽1顶板布置注浆锚索15,并对沿空顺槽的顶板及两帮使用喷射混凝土16进行表面封闭,以防止跑浆,注意喷射时避免将分段式让压注浆锚杆6、注浆锚索15及注浆花管9的外露端覆盖。

如图6(d)所示,第四阶段,对沿空顺槽的浅部破碎带11与小煤柱3的煤岩体进行注浆加固,在小煤柱帮部使用注浆花管9对小煤柱3进行加强,顶板及实体煤帮部利用分段式让压注浆锚杆6进行注浆,对于顺槽顶板更深处,使用注浆锚索15以低、中、高压进行注浆加固,进一步提高了注浆效果,待注浆完成后,拆除单体支架8,对小煤柱3帮部使用双组份聚硫钢纤维密封涂层17对小煤柱3再次进行密封,防止采空区4的瓦斯渗透到沿空顺槽1内。

如图7所示,所述的分段式让压注浆锚杆6由自由段杆体61、溢浆段杆体62、锚固段杆体63、止浆塞65、金属托盘66、金属让压环67、橡胶让压环68及螺母组成,所述的自由段杆体61、溢浆段杆体62、锚固段杆体63之间均使用螺纹连接,所述的自由段杆体61、溢浆段杆体62均为中空杆体,溢浆段杆体62杆体上布置若干溢浆孔,孔径5~10mm,锚固段杆体63为实心杆体,所述的止浆塞65穿过自由段杆体61布置在自由段与溢浆段分界处,所述的金属让压环67、橡胶让压环68穿过自由段杆体61布置在金属托盘66外侧,所述的金属让压环67位于两个橡胶让压环68之间。

如图8(a)、图8(b)所示,所述的注浆锚索15由索体151、塑料套管152、橡胶活塞155、止浆塞156、注浆软管157、托盘158及锚具159组成,所述的索体151端部由树脂锚固剂154锚固,所述的塑料套管152穿过索体151,管体直径为40~50mm,长度为8~10m,管壁厚5~8mm,根据套管内壁的粗糙程度可分为光滑区1521、粗糙区1522与极粗糙区1523,三个区域长度相同,套管管壁上均匀设有溢浆孔,在管体外侧的三等分处设置隔离胶圈1524,所述隔离胶圈1524的内径与塑料套管152外径相同,其外径与锚孔直径相同,可将锚孔内划分为浅部注浆区、中部注浆区、深部注浆区,所述的橡胶活塞155穿过索体151塞入塑料套管152,所述的止浆塞156穿过索体151布置于锚孔孔口处,外径与锚孔直径相同,用于封堵锚孔与塑料套管151,其塞体上开设一小孔,孔径与注浆软管157一致,所述的注浆软管157直径为10~15mm。当注浆锚索15注浆时,将注浆软管157穿过止浆塞156插入套管内,进行低压注浆,注浆压力1~2MPa,浆液使得橡胶活塞155沿着套管的光滑区1521滑动,直至光滑区和粗糙区分界处,粗糙区管壁的摩擦阻力使得橡胶活塞155停止滑动,由于隔离胶圈1524的阻碍,浆液只在浅部注浆区,注浆时注浆软管157向内深入直至与橡胶活塞155接触,低压注浆完成;浅部注浆区浆液凝固后,拔出注浆管,此时会在凝固的浆液中形成一个孔洞,直径与注浆软管157相同,再次沿着这个孔洞,将注浆软管157插入,进行中压注浆,注浆压力3~5MPa,浆液压力大于橡胶活塞155与套管粗糙区1522的最大静摩擦力,活塞向内滑动直至粗糙区1522与极粗糙区1523的分界处,同理由于隔离胶圈1524的阻碍,浆液只在中部注浆区,注浆软管157亦深入直至与橡胶活塞155接触,中压注浆完成;同理,浆液凝固后,将注浆软管157拔出,进行高压注浆,注浆压力5~10MPa,浆液压力使得橡胶活塞155再次向内滑动,直至塑料套管151底部,完成高压注浆,通过浅部、中部、深部三次低中高压注浆,充分将沿空顺槽1顶板的破碎岩体胶结成为一个整体,同时塑料套管151亦可提高锚索的抗剪能力。

以上所述仅是本发明的优选实施方式。应当指出,对于在本领域的技术和施工人员来说,在不脱离本发明技术原理前提下,还可以做出若干改进或替换,这些改进或替换也应视为本发明的保护范围。

- 一种深井沿空顺槽支-卸-封-注多级协同控制方法及装置

- 一种深井沿空顺槽支-卸-封-注多级协同控制装置