提高连续封隔体沿井筒轴向封隔效果的增阻器及完井结构

文献发布时间:2023-06-19 12:10:19

技术领域

本发明属于油气井开采技术领域,涉及一种可以提高井筒中连续封隔体沿井筒轴向封隔效果的增阻器、一种可以提高井筒中连续封隔体沿井筒轴向封隔效果的方法,以及一种可以提高井筒中连续封隔体沿井筒轴向封隔效果的完井结构。

背景技术

在油气井开采技术领域,油气井的井筒一般会穿过多段地层,由于各段地层的渗透率通常存在不一致,且地层水的粘度远远小于待开采的原油,在相同的井底压差下,渗透率高的局部地层往往会产出大量的地层水。常用的控水方法是在井下下入均衡流量的控流管柱(或者控水管柱)进行控水。当井筒中有控流管柱进行控水增油时,这些地层水在井筒环空中沿着井筒环空轴向窜流,导致控流管柱控流无效。通过对井筒环空进行封隔,实现对地层水的产出进行控制,减少地层水在井筒环空中的窜流,是一种提高原油采收率的有效方法。现有的对井筒环空进行封隔从而实现控水的方法,主要包括膨胀封隔器控水和连续封隔体控水两种方式。

膨胀封隔器由于结构简单、成本低廉,得到了一定的应用。但是,该装置在使用时存在以下不足:第一方面,由于该装置的直径大于中心管柱直径(或者说接近井筒直径),导致由多个中心管柱连接而成的管串在下井时非常容易产生下井遇阻的现象。为解决下井遇阻问题,必须减少管串上设置的膨胀封隔器的数量,例如每间隔50-100米设置一个膨胀封隔器,从而将井筒封隔成多个长度为50-100米的独立分隔单元。然而,在每个分隔单元内部,井筒环空仍然是连通的,依然存在窜流问题,这将导致该单元的采油量无法达到最优;在极端情况下,若该分隔单元内部存在大量出水区域(例如通过裂缝连通地下底水),那么该分隔单元的采油率将变得更为低下。第二方面,膨胀封隔器通常为预制件,无法完美适应井径大小不一致、中心管柱不居中、井壁表面不平整等复杂井况,从而无法彻底杜绝不同分隔单元之间地层水窜流。第三方面,遇液膨胀封隔器完全膨胀后,贴紧井壁,拔不出来。而所述增阻器与井壁之间有间隙,可以拔出来。

连续封隔体控水是近几年新出现的一种油气井控水方法。参考中国发明专利CN2009102507912、CN2014100135988、CN2019100846588、CN2019104892759等,该方法的基本原理是向井筒中充填封隔颗粒以形成连续封隔体,通过封隔颗粒之间的微孔隙形成的连续封隔体内部微通道对产液具有防窜作用,进而减少地层水的产出,可以满足多种井况下的实际应用需求(例如井径不规则,井筒有套漏、变形、水泥环窜槽,老筛管外有环空,打孔管外有环空等)。但是,该方法中在应用中仍存在一些不足:一方面,由于连续封隔体中必然存在供油气通过的微通道,为保证油气的顺利产出,该微通道对产液流动的阻力不宜太小,以确保产液的流动性;另一方面,因为水的流动性远远高于油,对于各段地层间距较小(例如2-5米)的场景,井筒中局部井段高出水地层的产出水,流动水量较大依然会通过连续封隔体中的微通道,沿着井筒环空向相邻地层结构井段流动。也就是说,井筒中的产出水仍然存在较大的窜流现象,从而无法使采油率达到最优。

具体来说,封隔颗粒的常规使用范围是16-100目(粒径范围0.15-1.18mm),对应连续封隔体的渗透率为20D-300D,相对于地层的渗透率,即使是20D的渗透率依然还是很高的。举例来说,某6in多层直井下入3-1/2in控水筛管,充填渗透率为40D的连续封隔体颗粒,在1Mpa生产压差下,2米长的连续封隔体环(即两根筛管之间的盲段所对应的连续封隔体)窜流量达到29方/天。某8-1/2in水平井下入5-1/2in的控流筛管,充填渗透率为20D的连续封隔体颗粒,在1Mpa的生产压差下,2米长的连续封隔体环的窜流量45方/天。由此可见,即使采用连续封隔体进行控水,井筒环空中的层间轴向窜流量依然较大,封隔效果有进一步提高的必要性。

发明内容

本发明的目的在于克服现有技术的缺陷,提供一种结构简单、操作便捷、可靠性高、限制窜流流量效果好、同时不影响连续封隔体颗粒在生产段充填的可以提高井筒中连续封隔体沿井筒轴向封隔效果的增阻器和增阻装置,以及一种可以提高井筒中连续封隔体沿井筒轴向封隔效果的完井结构。

为实现上述目的,本发明提供了如下技术方案:

一种可以提高井筒中连续封隔体轴向封隔效果的增阻器,所述增阻器整体呈圆柱体结构;所述增阻器的轴向中心位置设有用于安装中心管柱的中心安装孔;所述增阻器的内部和/或外侧设有一个或多个与所述圆柱体轴向方向一致的充填通道,所述充填通道的有效过流面积之和为所述圆柱体截面积的1/20-1/2。

进一步,所述增阻器的充填通道为多个,所述多个充填通道基于所述圆柱体的轴线呈圆周对称分布。

进一步,所述增阻器两端均设有与每个充填通道连通的环形沟槽,所述两端的环形沟槽的尺寸一致、相对于所述圆柱体轴线的位置一致;所述环形沟槽的有效导流面积不小于单个所述充填通道的过流面积。

进一步,所述增阻器内部的充填通道的截面形状为圆形、椭圆形、扇形、圆角扇形中的一种或多种。

进一步,所述增阻器的外侧的充填通道的截面形状为半圆形、扇形、圆角/倒角扇形中的一种或多种,所述充填通道的外侧面与所述井筒的环空连通。

为实现上述目的,本发明还提供了如下技术方案:

一种可以提高井筒中连续封隔体轴向封隔效果的增阻装置,包括如上所述的增阻器及中心管柱,所述中心管柱从所述增阻器的中心安装孔中穿过,并与所述增阻器连接固定。

进一步,所述增阻器与所述中心管柱之间通过焊接、螺栓固定或卡件固定方式中的一种或多种实现连接固定。

进一步,所述中心管柱为短节盲管;

进一步,所述短节盲管两端安装控流过滤器管串。

为实现上述目的,本发明提供了如下技术方案:

一种可以提高井筒中连续封隔体轴向封隔效果的完井结构,包括设置在井筒中的首尾相连的多个中心管柱,所述中心管柱与井筒的井壁之间的环空中设有连续封隔体,所述一个或多个所述中心管柱上设有如上所述的增阻器。

为实现上述目的,本发明提供了如下技术方案:

一种可以提高井筒中连续封隔体沿井筒轴向封隔效果的完井结构,包括设置在井筒中的首尾相连的多个中心管柱,所述中心管柱与井筒的井壁之间的环空中设有连续封隔体,所述一个或多个中心管柱为如上所述的增阻装置。

本发明一种可以提高连续封隔体沿井筒轴向封隔效果的增阻器及完井结构,一是通过在井筒中设置具有较小过流面积的增阻器并充填封隔颗粒,可以减少地层产出水在井筒环空中的窜流。二是因为整个环空中都充填了连续封隔体,没有空间存放“蚯蚓洞”产出的泥砂,所以封隔器两端也不可能形成“蚯蚓洞”,进而不会导致井壁垮塌、泥质运移等问题的出现。三是增阻器两端设有导流槽,多个增阻器作为标准件串联使用时,可现场根据实际需求将多个增阻器串联安装在中心管柱上,而无须将多个增阻器的充填通道进行对齐,从而非常便于现场拼装使用,不仅可以提高现场安装效率,还可以更加准确的对地层产出水在井筒中的窜流流量进行限制。

附图说明

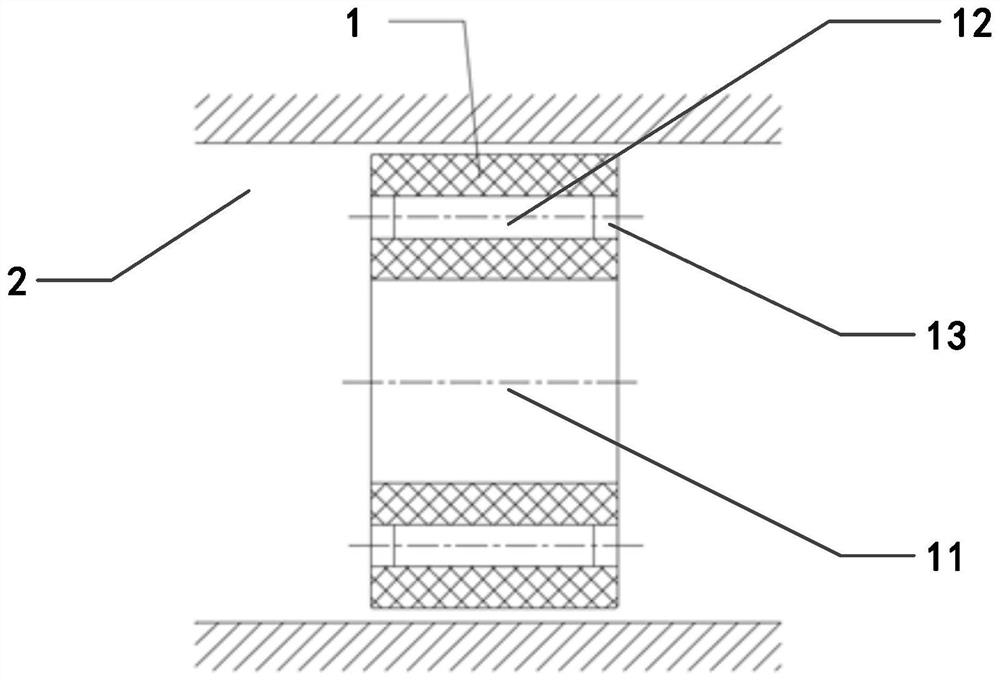

图1是本发明实施例中一种提高连续封隔体沿井筒轴向封隔效果的增阻器的主视剖面图;

图2是本发明实施例中一种提高连续封隔体沿井筒轴向封隔效果的增阻器的左视图;

图3是本发明实施例中一种提高连续封隔体沿井筒轴向封隔效果的增阻器的整体结构示意图;

图4是本发明实施例中一种提高连续封隔体沿井筒轴向封隔效果的增阻器的整体结构剖面图;

图5是本发明实施例中另一种提高连续封隔体沿井筒轴向封隔效果的增阻器的主视剖面图;

图6是本发明实施例中另一种提高连续封隔体沿井筒轴向封隔效果的增阻器的左视图;

图7是本发明实施例中另一种提高连续封隔体沿井筒轴向封隔效果的增阻器的整体结构示意图;

图8是本发明实施例中另一种提高连续封隔体沿井筒轴向封隔效果的增阻器的整体结构剖面图;

图9是本发明实施例中一种提高连续封隔体沿井筒轴向封隔效果的增阻器/增阻装置在井筒中的具体应用的整体结构示意图。

图10是本发明实施例中一种现有的注采系统的整体结构示意图;

图11是本发明实施例中一种采用了提高连续封隔体沿井筒轴向封隔效果的增阻器/增阻装置的注采系统的整体结构示意图。

具体实施方式

以下结合附图1至9,进一步说明本发明一种提高连续封隔体沿井筒轴向封隔效果的增阻器及完井结构的具体实施方式。需要说明的是,说明书附图的作用仅限于更直观的展示实施例所公开技术方案的整体或局部的具体特征,其比例或尺寸结构并未按照实际产品进行绘制,因此不能作为对实施例所公开技术方案的限定;本发明一种提高连续封隔体沿井筒轴向封隔效果的增阻器及完井结构也不限于以下实施例的描述。

实施例1:

本实施例给出一种可以提高井筒中连续封隔体轴向封隔效果的增阻器。

如图1-8所示,所述增阻器1整体呈圆柱体结构或者近似圆柱形结构,设置成该形状结构的目的在于方便将所述增阻器1作为套筒结构与中心管柱拼装后下入井筒2。所述增阻器1的轴向中心位置设有用于安装中心管柱的中心安装孔11(即套筒结构的中心中心安装孔11),所述增阻器1的内部和/或外侧设有一个或多个与轴向方向一致的充填通道12;所述充填通道12的有效过流面积之和为所述圆柱体截面积的1/20-1/2。充填通道12的有效过流面积是指充填通道12的截面面积。具体来说,在充填封隔颗粒阶段,携带有封隔颗粒的充填液主要流经所述增阻器1的充填通道12及其外环空,将充填颗粒运送至井筒2深处,并由井筒2深处向浅处逐渐堆积形成连续封隔体;在投产阶段,井筒2环空中的产液也主要经过所述增阻器1的外环空和所述增阻器1的充填通道12进行窜流。

具体的,所述充填通道12至少为1个,也可以是多个。当所述增阻器1的充填通道12为多个时,所述多个充填通道12基于圆柱体的轴线呈圆周对称分布。所述增阻器1可以只设置内部的充填通道12或外部的充填通道12,当然也可以同时设置如上两种充填通道12。

如图1-4所示,所述增阻器1充填通道12设置在内部,截面形状为圆形、椭圆形、扇形、圆角扇形中的一种或多种;当然也可以是其他类似形状,但是采用圆形或扇形结构,不仅便于加工,而且对充填液的阻力也较小。

如图5-8所示,所述增阻器1的充填通道12设置在外侧,截面形状为半圆形、扇形、圆角/倒角扇形中的一种或多种,所述充填通道12的外侧面与井筒2环空连通。其中,所述圆角/倒角扇形是指,扇形的接近轴线的两个角为圆角、远离轴线的两个角为倒角,其目的在于内侧的两个圆角可以减小对充填液的阻力,外侧的倒角为弧面可以减少下井时发生卡堵的概率。所述“连通”是指所述充填通道12的外侧面为开放结构,与井筒2环空连为一体,充填结束后,能够形成一体式的连续封隔体。

优选的,所述增阻器1两端均设有与每个充填通道12连通的环形沟槽13,所述两端的环形沟槽13的尺寸一致(包括环的直径、沟槽的宽度和深度)、相对于所述圆柱体轴线的位置一致(环的圆心落在轴线上)。设置环形沟槽13的目的在于,当预制的所述增阻器1作为标准件使用时,可根据所要产生阻力值,现场选择确定相应数量的增阻器1串联使用。当两个或多个所述增阻器1串联使用时,若不设置环形沟槽13,那么需要将所述增阻器1的充填通道12完全对齐后方可使用,否则充填通道12被阻断,则无法向井筒2中注入充填液。通过设置环形沟槽13,相邻两个所述增阻器1的环形沟槽13可以形成导流槽,从而实现相邻两个所述增阻器1的充填通道12的连通。为了确保连通效果,所述环形沟槽13的有效导流面积应不小于单个所述充填通道12的过流面积。具体的,所述环形沟槽13的数量可以是一个,也可以是多个,应视充填通道12的数量和排列方式而定。若所述充填通道12的排列方式为两圈,则需要设置直径不同的两个环形沟槽13。通过设置环形沟槽13,当用户在中心管柱(例如盲管)上安装多个增阻器1时,无须再考虑导流通道的对正问题,从而可以提高工作效率;同时,通过多个所述增阻器1的自由组合,还可以灵活、准确的设定投产后对产液在井筒2中窜流所额外增加的阻力值。

若仅在外部设置充填通道12,作为一种简化的结构,也可以不设置环形沟槽13,二是通过所述增阻器1外部的环空作为导流通道。该实施方式应当认为是本实施例的等同技术方案。

实施例2:

本实施例提供一种可以提高井筒2中连续封隔体轴向封隔效果的增阻装置。

所述增阻装置包括如实施例1所述的增阻器1及中心管柱,所述中心管柱从所述增阻器1的中心安装孔11中穿过,并与所述增阻器1连接固定。具体的,所述增阻器1与所述中心管柱之间通过焊接、螺栓固定或卡件固定方式中的一种或多种实现连接固定。作为一种可选的实施方式,所述中心管柱为短节盲管;当然,所述中心管柱也可以是筛管或其他类型的管柱,例如所述增阻器1设置在所述筛管的一端或两端。

本实施例所述技术方案的目的在于,通过将所述增阻器1及中心管柱做成标准件,使之成为标准化的增阻装置,在使用时可以将其直接作为一种具有增阻功能的中心管柱下井施工,而无须再进行现场拼装,更加便于施工操作。

实施例3:

本实施例给出一种实施例1或2所述增阻器/增阻装置的具体应用方式。

(1)将所述增阻器1与中心管柱进行拼接形成增阻装置,或直接采用预制的增阻装置,按照预定的数量和位置,与其他筛管3等中心管柱拼装成管串,下入井筒2;

(2)通过井筒2环空向井筒2中充填携带封隔颗粒的充填液;如图9所示,充填液携带封隔颗粒在井筒2环空中由内至外逐渐堆积,形成连续封隔体4;所述连续封隔体4同时充满所述增阻器/增阻装置的充填通道12和所述增阻器/增阻装置的外环空区域;

(3)投产;井筒2环空中的产液及产出水在环空中窜流,当经过所述增阻器/增阻装置所在区域时,由于充填通道12的有效过流面积较小,因而受到的阻力相对于环空中未设置所述增阻器/增阻装置的区域较大,从而窜流流量较小。

例如,某8-1/2in水平井下入5-1/2in的控流筛管,充填渗透率为20D的连续封隔体颗粒,在1Mpa的生产压差下,两根筛管之间的盲段所对应的连续封隔体窜流量45方/天。所述8-1/2in水平井的临井应用了本发明中的增阻器后,两根筛管之间的盲段所对应的连续封隔体窜流量为15方/天。

实施例4:

本实施例给出一种实施例1或2所述增阻器/增阻装置的另一种具体应用方式。

如图10所示,是一种包括注水井M1和采油井M2的注采系统。从图中可以看出,由于图中C处地层渗透率较高,因而注入注水井M1的较多的驱动液(通常为地层水,在图中用黑色粗线条表示)通过C处地层进入采油井M2,一是导致采油井M2的产液中水的含量较高,二是由于驱动液在井筒中的窜流,井筒中A、B、D、E处的驱动液部分窜流至C处,导致A、B、D、E处的地层的驱动液压力较低,采油效率低下。从而,无法使得本注采系统的工作效率达到最优。

如图11所示,按照实施例3所述方法在所述注水井M1中形成完井结构。投产后,由于通过中心管柱注入注水井M1中的驱动液在井筒2环空中的窜流减小,A、B、D、E处环空的驱动液无法(或较少)窜流到C处环空区域,因而也就无法进入C处地层,其结果一是导致采油井M2中C处地层产液中水的含量减少,二是导致A、B、D、E处地层的驱动液压力增加,从而驱油效果增强,对应地层的产油量增加,进而使得本注采系统的采油率得到优化。

实施例5:

本实施例给出一种可以提高井筒中连续封隔体轴向封隔效果的完井结构,包括设置在井筒中的首尾相连的多个中心管柱,中心管柱4两端安装控流过滤器管串。所述中心管柱与井筒的井壁之间的环空中设有连续封隔体。与现有技术的区别在于:所述完井结构中,所述一个或多个所述中心管柱上如实施例1所述的增阻器;或者,所述一个或多个中心管柱为实施例2所述的增阻装置。需要说明的是,本实施例给出的完井结构,不仅适用于采油井,同样也适用于注水井。

本实施例中,通过设置具有较小过流面积的增阻器/增阻装置,可以增加井筒环空中产液窜流时的阻力,从而减少产地层产出水在井筒环空中的窜流,提高油井的整体采油率。

以上内容是结合具体的优选实施方式对本发明所作的进一步详细说明,不能认定本发明的具体实施只局限于这些说明。对于本发明所属技术领域的普通技术人员来说,在不脱离本发明构思的前提下,还可以做出若干简单推演或替换,都应当视为属于本发明的保护范围。

- 提高连续封隔体沿井筒轴向封隔效果的增阻器及完井结构

- 提高连续封隔体沿井筒轴向封隔效果的封隔器、方法及完井结构