用于制备饮料的设备和方法

文献发布时间:2023-06-19 12:11:54

技术领域

本发明涉及用于制备饮料提取物和/或饮料的设备和方法,并且具体地涉及用于在低温(即,低于约50℃的温度)下制备饮料和/或饮料提取物的设备和方法。

背景技术

存在许多已知的系统和设备来用于在家庭和商业环境中制备饮料和饮料提取物。一些示例是

此类系统的一个目标是在实际的尽可能短的时间内为消费者生成优质饮料或一系列优质饮料。

虽然这些系统在本领域中是熟知的,但现有设备和方法仍存在许多缺点,尤其是当试图在流体温度和压力或可提取物质特性的控制有限的情况下使给定体积的可提取(或可溶)物质的提取最大化时。当试图使用此类系统以相同的用户便利性形成热饮提取物和冷饮提取物时,还存在其他限制,这是因为在热流体系统中通常依赖于流体的温度来促进提取,并且当引入冷水时,系统不能提供足够的提取和/或溶解。

此类系统的一个特定问题在于形成包括适当质量和量的提取/溶解物质的饮料提取物或饮料,特别是在具有固定体积或小体积的可提取/可溶物质的系统中;或者在具有低流体压力、温度(例如处于小于50℃的水)和/或体积的系统中;或者在可提取/可溶物质的粒度或其他参数不受系统制造商的控制或不能出于其他制造或消费者原因而被优化的系统中。

大多数已知系统依赖于使用高压流体(例如,处于2巴或3巴、9巴或至多18巴的压力的水)和/或高温流体(例如,70℃至100℃的水)来增加提取腔室内的可提取物质体积中的提取量,将有利的是,提供一种产生饮料提取物和/或饮料的设备和/或方法,该设备和/或方法不需要高温和/或高压流体,但仍能在提取物的质量和/或量方面从可提取物质中得到良好产率的饮料提取物。在这种情况下,质量通常通过提取到饮料提取物中的关键化合物的共混物的存在和/或饮料提取物和/或可溶饮料物质的溶解量来量化。

进一步地,本领域仍然需要增加和/或控制此类系统中来自给定体积的可提取/可溶物质的提取/溶解物质的量。增加流体的温度和/或压力可有助于进一步提取,代价是增加能量使用、生产成本、潜在质量损失和消费者固有风险。调整可提取/可溶物质的粒度并不总是可行的;提取腔室的几何形状通常是固定的;并且任何流体在提取腔室中的停留时间均受到在数秒和数分钟内(当然不会是数小时或数天)产生饮料或饮料提取物的需要的限制;事实上,饮料的产生速度越快,消费者越方便。将有利的是,提供从给定可提取/可溶物质中增加提取量、提取速率和/或提取质量和/或减少提取时间而没有这些缺点中的一个或多个缺点的系统。

此外,此类已知系统也可被构造成与作为可提取物质的可溶粉末的至少一部分结合使用。在这些情况下,可溶粉末的溶解程度和完全溶解的时间也可能带来挑战,尤其是对于溶解度较低的粉末,诸如密实粉末和/或含脂肪的粉末。此类粉末可具有低溶解产率(即,小于100%溶解)。在流体温度和/或压力有限的系统中或者在提取腔室的几何形状不能被构造成在提供两种操作模式的便利性的系统中提供完美的提取和完美的溶解两者的系统中,该问题加剧。

将有利的是,提供可提供饮料提取物的系统,其中产率提高;提取时间减少;饮料产生速率加快和/或提取质量改善。

将有利的是,提供可使用热水(约70℃至100℃)或冷水(低于50℃、室温或更低)两者来提供饮料提取物的系统,其中产率提高;提取时间减少;和/或提取质量改善。

将有利的是,提供可从具有改善的可溶粉末溶解程度和/或时间的可溶粉末的至少一部分提供饮料提取物和/或饮料的系统,其中产率提高;提取时间减少;和/或提取质量和饮料改善。

将有利的是,提供可使用热水(约70℃至100℃)或冷水(低于50℃、室温或更低)两者从可溶粉末的至少一部分来提供饮料提取物和饮料两者的系统,其中质量提高;提取时间减少和/或提取产率提高。

因此,本发明的实施方案的目的是减轻或减少现有技术所呈现的缺点。

发明内容

根据本发明的第一方面,提供了一种制备饮料提取物和/或饮料的方法,该方法包括以下步骤:

a.提供提取腔室,该提取腔室包括可提取饮料物质、液体入口和液体出口,以及

b.经由入口将液体输送到腔室中并且经由出口将液体的至少一部分输送出腔室,以及

c.经由出口将已从步骤b)离开腔室的液体的至少一部分输送回到腔室中并且经由入口将液体的至少一部分输送出腔室,

其中步骤b)和步骤c)被重复至少两次,并且其中在除了第一个步骤b)之外的至少一个后续步骤b)中输送到腔室中的液体的至少一部分是第一次被输送到腔室中。

可提取物质包括至少部分地可溶的物质,但也包括完全可溶的物质。所谓提取,是指至少部分溶解,并且在一些实施方案中,是指溶解和悬浮、完全溶解和/或提取。应理解,许多相同的因素和动力学影响溶解和提取,并且因此,本发明的元素同样适用于作为可溶饮料物质的可提取饮料物质并且因溶解速率和/或提取速率受到低温的限制而特别与低温(低于50℃)系统有关。

在一些实施方案中,在步骤b)之前存在用液体至少部分地填充腔室的又一步骤。

在一些实施方案中,将步骤b)和步骤c)重复至少20次,更优选地至少50次,或介于20次和300次之间或介于50次和250次之间。在重复步骤b)和步骤c)的其他实施方案中,在步骤b)中输送的液体的至少一部分包括在前一步骤c)中输送的液体的至少一部分。

在该步骤c)或每个步骤c)中输送的液体将包括提取物质并且因此将是提取物质的溶液,该溶液在其在该步骤c)或每个步骤c)期间返回穿过可提取物质时可变成更浓缩的溶液。

使液体附加穿过提取腔室具有增加提取程度和提取速率的附加优点,然而可调节每个步骤b)和步骤c)的相对持续时间以及重复次数以进一步改善提取速度和提取程度。

在一些实施方案中,在除了第一个步骤b)之外的至少一个又一步骤b)中输送到腔室中的液体的至少一部分是第一次被输送到腔室中。

此类实施方案具有提取速率提高的特定优点,因为更稀释的液体/提取物和/或溶质混合物比更浓缩的液体/提取物和/或溶质混合物更有助于提取速率和/或溶解速率提高。

在其他实施方案中,每个后续步骤b)仅输送已在步骤c)中穿过腔室并离开入口的液体。

此类实施方案具有更强烈地浓缩液体的一部分的特定优点。

在一些实施方案中,在至少一个步骤b)中比在至少一个步骤c)中输送更大体积的液体。在一些实施方案中,在每个步骤b)中比在每个步骤c)中输送更大体积的液体。

在一些实施方案中,在所有步骤b)中输送的液体的体积的总和大于在所有步骤c)中输送的液体的总和。

在一些实施方案中,在步骤b)中输送的液体的体积为在步骤c)中输送的液体的体积的至少1.2倍或至少1.3倍,优选地介于1.2倍和6倍之间或介于1.3倍和5倍之间。

此类实施方案具有提取程度和/或提取速率进一步改善的特定优点。

在一些实施方案中,在步骤b)和/或步骤c)中输送的液体的温度低于50℃;低于40℃;优选地低于30℃或介于1℃至50℃之间;介于5℃和40℃之间或优选地介于5℃和30℃之间。

与现有技术的“冷泡”咖啡方法相比,这些实施方案具有提取速率提高和饮料制备时间减少的特定优点,这意味着消费者可体验提取量和提取质量改善的方便制备的“冷泡”咖啡饮料,而无需与现有技术制备方法(诸如过夜浸泡方法)相关联的过长等待时间。

在其他实施方案中,在步骤b)和/或步骤c)中输送的液体的温度介于70℃至100℃之间,优选地介于75℃至95℃之间或介于75℃至90℃之间。

这些实施方案具有以下特定优点:热饮生产中的提取改善,并且具有与升高温度相结合的往复流动工作,以提供相对于升高温度独自而言提高的提取产率。

在一些实施方案中,存在至少一个液体输送装置,并且液体在经由入口进入腔室之前首先被抽吸通过液体输送装置,并且在步骤c)中离开入口的液体在其已从提取腔室收集物质之后不会与至少一个输送装置接触。

此类实施方案具有输送装置上的应力减小和泵寿命延长的特定优点。

在一些实施方案中,提取腔室的体积介于1ml至500ml之间。在一些实施方案中,提取腔室的体积介于1ml和50ml之间,介于1ml和40ml之间;介于1ml和30ml之间或介于5ml和30ml之间,并且在其他实施方案中,提取腔室的体积介于50ml和500ml之间或介于50ml和400ml之间;介于50ml和300ml之间或介于75ml和300ml之间。

具有较大体积范围的实施方案和具有较大体积范围的提取腔室具有饮料提取物生产速率提高和产生更大量的提取物的能力的特定优点,而具有较小范围的实施方案具有消费者便利性改善、饮料制备时间更短和对饮料制备参数(诸如停留时间、液体压力和/或液体温度)的控制更精细的特定优点。

在一些实施方案中,可提取饮料物质包括咖啡、茶、可可、牛奶、奶精、汤、糖、调味剂或它们的任何组合。

在一些实施方案中,完成所有步骤b)和步骤c)的总时间介于30秒和400秒之间,或介于30秒和350秒之间,介于30秒和300秒之间,或介于50秒和300秒之间。

根据本发明的第二方面,提供了一种制备饮料提取物和/或饮料的方法,该方法包括以下步骤:

a.提供提取腔室,该提取腔室包括可提取饮料物质、液体入口和液体出口,以及

b.经由入口将液体输送到腔室中并且经由出口将液体的至少一部分输送出腔室,以及

c.经由出口将已从步骤b)离开腔室的液体的至少一部分输送回到腔室中并且经由入口将液体的至少一部分输送出腔室,

其中在至少一个步骤b)中比在至少一个步骤c)中输送更大体积的液体。

可提取物质包括至少部分地可溶的物质,但也包括完全可溶的物质。所谓提取,是指至少部分溶解,并且在一些实施方案中,是指溶解和悬浮、完全溶解和/或提取。应理解,许多相同的因素和动力学影响溶解和提取,并且因此,本发明的元素同样适用于作为可溶饮料物质的可提取饮料物质并且因溶解速率和/或提取速率受到低温的限制而特别与低温(低于50℃)系统有关。

在一些实施方案中,在步骤b)中输送的液体的体积为在步骤c)中输送的液体的体积的至少1.2倍或至少1.3倍,优选地介于1.2倍和6倍之间或介于1.3倍和5倍之间。

此类实施方案具有提取程度和/或提取速率进一步改善的特定优点。

在一些实施方案中,在每个步骤b)中比在每个步骤c)中输送更大体积的液体。

在一些实施方案中,在步骤b)之前存在用液体至少部分地填充腔室的又一步骤。

在一些实施方案中,将步骤b)和步骤c)重复至少两次,优选地至少20次,更优选地至少50次,或介于20次和300次之间或介于50次和250次之间。在重复步骤b)和步骤c)的其他实施方案中,在步骤b)中输送的液体的至少一部分包括在前一步骤c)中输送的液体的至少一部分。

在该步骤c)或每个步骤c)中输送的液体将包括提取物质并且因此将是提取物质的溶液,该溶液在其在该步骤c)或每个步骤c)期间返回穿过可提取物质时可变成更浓缩的溶液。

使液体附加穿过提取腔室具有增加提取程度和提取速率的附加优点,然而可调节每个步骤b)和步骤c)的相对持续时间以及重复次数以进一步改善提取速度和提取程度。

在存在步骤b)的重复的一些实施方案中,在除了第一个步骤b)之外的至少一个又一步骤b)中输送到腔室中的液体的至少一部分是第一次被输送到腔室中。

此类实施方案具有提取速率提高的特定优点,因为更稀释的液体/提取物和/或溶质混合物比更浓缩的液体/提取物和/或溶质混合物更有助于提取速率和/或溶解速率提高。

在存在步骤b)的重复的其他实施方案中,每个后续步骤b)仅输送已在步骤c)中穿过腔室并离开入口的液体。

此类实施方案具有更强烈地浓缩液体的一部分的特定优点。

在步骤b)和步骤c)被重复的一些实施方案中,在所有步骤b)中输送的液体的体积的总和大于在所有步骤c)中输送的液体的总和。

在一些实施方案中,在步骤b)和/或步骤c)中输送的液体的温度低于50℃;低于40℃;优选地低于30℃或介于1℃至50℃之间;介于5℃和40℃之间或优选地介于5℃和30℃之间。

与现有技术的“冷泡”咖啡方法相比,这些实施方案具有提取速率提高和饮料制备时间减少的特定优点,这意味着消费者可体验提取量和提取质量改善的方便制备的“冷泡”咖啡饮料,而无需与现有技术制备方法(诸如过夜浸泡方法)相关联的过长等待时间。

在其他实施方案中,在步骤b)和/或步骤c)中输送的液体的温度介于70℃至100℃之间,优选地介于75℃至95℃之间或介于75℃至90℃之间。

这些实施方案具有以下特定优点:热饮生产中的提取改善,并且具有与升高温度相结合的往复流动工作,以提供相对于升高温度独自而言提高的提取产率。

在一些实施方案中,存在至少一个液体输送装置,并且液体在经由入口进入腔室之前首先被抽吸通过液体输送装置,并且在步骤c)中离开入口的液体在其已从提取腔室收集物质之后不会与至少一个输送装置接触。

此类实施方案具有输送装置上的应力减小和泵寿命延长的特定优点。

在一些实施方案中,提取腔室的体积介于1ml至500ml之间。在一些实施方案中,提取腔室的体积介于1ml和50ml之间,介于1ml和40ml之间;介于1ml和30ml之间或介于5ml和30ml之间,并且在其他实施方案中,提取腔室的体积介于50ml和500ml之间或介于50ml和400ml之间;介于50ml和300ml之间或介于75ml和300ml之间。

具有较大体积范围的实施方案和具有较大体积范围的提取腔室具有饮料提取物生产速率提高和产生更大量的提取物的能力的特定优点,而具有较小范围的实施方案具有消费者便利性改善、饮料制备时间更短和对饮料制备参数(诸如停留时间、液体压力和/或液体温度)的控制更精细的特定优点。

在一些实施方案中,可提取饮料物质包括咖啡、茶、可可、牛奶、奶精、汤、糖、调味剂或它们的任何组合。

在一些实施方案中,完成所有步骤b)和步骤c)的总时间介于30秒和400秒之间,或介于30秒和350秒之间,介于30秒和300秒之间,或介于50秒和300秒之间。

根据本发明的第三方面,提供了一种饮料制备设备,该饮料制备设备包括液体输送装置和提取腔室,该提取腔室包括液体入口和液体出口,其特征在于,液体输送装置被构造成交替地经由入口和出口将液体输送通过腔室。

在一些实施方案中,液体输送装置包括至少一个泵,优选地包括一个或两个泵和/或包括一个泵和又一液体输送装置。

具有一个泵的实施方案具有制造成本和复杂性降低的附加优点。当使用单个泵时,泵可在交替方向上驱动液体通过提取腔室。

在液体输送装置包括两个泵的一些实施方案中,优选地,一个泵被构造成将液体从入口到出口输送通过提取腔室,并且另一个泵被构造成将液体从出口到入口输送通过提取腔室。此类实施方案具有以下附加优点:每个泵上的应变较低、从步骤b)到步骤c)的转变更快以及对在每个方向上进入和离开腔室的体积的控制更好。

在液体输送装置包括一个泵的实施方案中,泵被构造成交替地经由腔室的入口或出口或者这两者将液体输送到提取腔室中。在泵被构造成将液体输送到腔室的入口或出口中的仅一者中的实施方案中,设备还包括不是泵的又一液体输送装置。

在设备包括又一液体输送装置的实施方案中,该又一液体输送装置可被构造成当泵不工作时至少部分地反转由泵赋予液体的流动。例如,如果泵被构造成将液体从入口输送到出口,则又一液体输送装置可被构造成将液体从出口输送到入口。又一液体输送装置可以是任何合适的流体器皿、压力器皿或腔室,诸如具有可变体积的器皿,诸如可被构造成通过泵的作用进行加压和/或填充的弹性器皿。

在一些实施方案中,又一液体输送装置具有介于1ml和50ml之间,优选地介于1ml和25ml之间的体积。

在液体输送装置包括两个泵的实施方案中,优选地,第一泵被构造成经由入口将液体输送到腔室中,并且第二泵被构造成经由出口将液体输送到腔室中。

作为设备的部件提及的泵可具有任何合理的设计,例如,它们可经由增加压力或通过抽真空来输送液体,可以是齿轮泵、活塞或任何其他适当的设计。

在一些实施方案中,设备被构造成使得液体在其已从提取腔室收集物质之后不会与液体输送装置接触。

在一些实施方案中,设备还包括用于将设备连接到液体源的附接件。在其他实施方案中,液体输送装置的至少一部分、优选地全部位于液体源的附接件和提取腔室的入口之间。在仍其他实施方案中,在液体输送装置和提取腔室的入口之间存在导管和/或至少一个储器。在仍其他实施方案中,导管和/或至少一个储器的体积足以防止在使用中已进入提取腔室的任何液体返回到液体输送装置的至少一部分,和/或大于在使用中从出口到入口输送通过提取腔室的液体体积。

此类实施方案具有以下附加优点:防止已与提取腔室接触的液体对液体输送装置的污染,以及在液体输送装置为泵的情况下,延长泵的寿命并减少泵必须做的工作量。

应理解,如果在此类实施方案中不能排除已进入提取腔室的所有液体到达液体输送装置,则其意图在于在提取腔室之间提供足够体积的导管和/或至少一个储器,使得已进入提取腔室的可能返回到液体输送装置的液体的量为最小。

液体可为水性介质,但优选地为水。

在一些实施方案中,设备还可包括容纳或能够容纳液体源的液体容器,该液体容器连接到用于将设备连接到液体源的附接件。另选地或另外,液体源可以是主管线水龙头或水源,诸如主管线水系统。

根据本发明的第四方面,提供了使用本发明的第三方面的设备的本发明的第一方面或第二方面的方法。

具体实施方式

为了可更清楚地理解本发明,现在将仅通过示例的方式参考附图来描述本发明的实施方案,附图中:

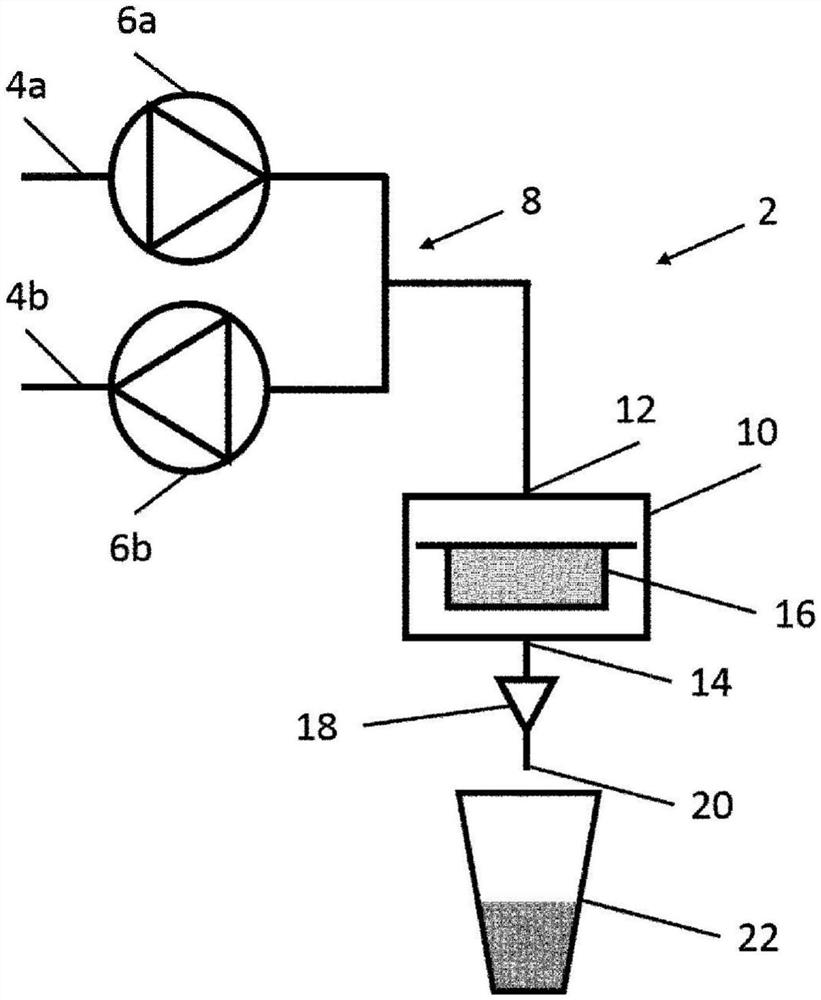

图1是与本发明的第一方面或第二方面的方法一起使用的本发明的第三方面的设备的第一实施方案的示意图;并且

图2是与本发明的第一方面或第二方面的方法一起使用的本发明的第三方面的设备的第二实施方案的示意图。

图1示出了第一饮料制备设备(2)的示意图,该第一饮料制备设备包括:呈管道(4a和4b)形式的与液体源的连接件;液体输送装置,该液体输送装置呈第一泵和第二泵(分别为6a和6b)的形式,该第一泵和第二泵通过液体输送装置(4a和4b)之间和来自该液体输送装置的连接导管(8)连接到提取腔室(10)。提取腔室(10)包括在腔室(10)的顶部处连接到导管(8)的液体入口(12)和在腔室(10)的底部处的液体出口(14),并且还包括可移除地容置于腔室(10)内的可提取饮料物质(16)。还存在液体流量限制件(18),该液体流量限制件连接到腔室(10)的出口(14)的远侧自由端;饮料分配出口(20)和饮料容器(22),该饮料分配出口处于液体流量限制件(18)的下游端,该饮料容器位于饮料分配出口(20)下方。

在使用中,第一泵(6a)经由导管(8)将液体递送到提取腔室的入口(12),使其通过提取腔室(10)并离开提取腔室出口(14)。一些但不是所有的液体流过流量限制件(18)并离开饮料分配出口(20),并且进入容器(22)中。第二泵(6b)然后将仍在流量限制件(18)、出口(14)和/或分配出口(20)内的液体的至少一部分经由出口(14)抽回到提取腔室中,使其通过提取腔室(10)、离开入口(12)并进入导管(8)中。第一泵和第二泵的作用是基本上互相排斥的并且是连续的,从而导致液体被往复地驱动进出腔室(10)。流量限制件(18)被构造成在液体输送装置(6a和6b)的作用期间控制腔室(10)中的高压。

图2示出了第二饮料制备设备(102)的示意图,该第二饮料制备设备包括呈水腔室(104)形式的液体源;包括呈导管(108)形式的连接件,该连接件位于水腔室(104)和提取腔室(110)(经由其底部的入口(112))之间。提取腔室(110)还包括在提取腔室(110)的上侧的呈过滤器(114)形式的组合的出口和流量限制器,并且还包括在提取腔室(110)内的可提取饮料物质(116)。提取腔室(110)与经由过滤器(114)流体地连接的液体储器(118)邻接。空气泵(106)可操作地连接到水腔室(104)和液体储器(118)两者并且位于它们之间。

在使用中,水腔室(104)装有水,并且提取腔室(110)装载有可提取饮料物质(116)。将泵(106)打开并且将空气驱动到水腔室(104)中,经由导管(108)将水输送到入口(112),进入提取腔室(110)中,使其通过可提取饮料(116)并且通过出口(114),进入液体储器(118)中。然后将泵反转,并且将空气驱动到液体储器(118)中,经由出口(114)将来自液体储器(118)的提取饮料物质的溶液的至少一部分输送回到提取腔室(110)中并通过该提取腔室,离开入口(112)并经由导管(108)进入水腔室(104)中。

在图1和图2的两个实施方案中,可通过分别操纵泵(6a,6b)或空气泵(106)来将液体/水在交替方向上多次输送通过提取腔室。就这一点而言,溶解的提取饮料可被多次输送回到提取腔室(10,110),从而增加分配到图1的设备(2)的容器(22)中的或图2的设备(102)的水腔室(104)中所需的液体/水的至少一部分中的可提取饮料物质的浓度。

如图1的示意图(本发明的第一设备)所示那样设置饮料制备设备。

对于每次测试,将容纳7g烘焙和研磨咖啡(作为可提取饮料物质)的Senseo经典垫装载到提取腔室(10)中,并且将水储器(未示出)经由管道(4a和4b)连接到泵(6a和6b)。对于这些测试,操作两种不同的泵方案,每种泵方案具有3个阶段,并且使用了各种水温。在表1、表2和表3中示出了泵方案,各阶段相继进行,直到阶段4结束,此时饮料制备完成。

在这些实施例中,每个泵的流速在很大程度上相同,其中所输送的液体的体积与泵送持续时间成正比。

该方案的阶段1被设计成“润湿”咖啡床并且填充提取腔室。

该方案的阶段2被设计成产生湍流和混合并且促进提取。在阶段2中,第一泵(6a)被布置成经由入口(12)将水泵送到提取腔室(10)中并使其通过可提取饮料物质(16),使得现在溶解的物质(16)的至少一部分离开出口(14)。此时,第二泵(6b)被致动以将溶解的可提取饮料物质的一部分通过出口(14)抽回,并且使其进入提取腔室(10),从而通过入口(12)将该腔室内的至少一些液体往回排出离开腔室(10)。将该往复动作(其中经由第一泵(6a)泵送的液体比经由第二泵(6b)泵送的液体多)再重复61次、167次或149次,并且导致在向前方向上通过腔室(10)的总液体体积大于在向后方向上通过该腔室的总液体体积,并且导致饮料通过限制器(18)总体分配并离开分配出口(20)进入容器(22)中。该往复流动确保流过腔室(10)的液体的大部分多次进入腔室(10),以将可提取饮料物质(16)浓缩在该液体部分内。

该方案的阶段3被设计成冲洗系统,达到所需的冲煮体积并重置系统以供下一次使用。在阶段3中,清水由第一泵(6a)输送通过腔室(10),通过入口(12)并离开出口(14),然后通过限制器(18)并进入容器(22)中。

不受理论的束缚,发明人认为,第二泵(或通过腔室的出口将液体流返回到入口的输送装置)的作用持续时间必须在持续时间和/或力方面足以反转由第一泵的操作产生的压力并且足以克服系统中的流量限制件的阻力,并且因此在出口到入口方向上存在最小所需的力/持续时间。

下面在表4中示出了针对实施例1执行的测试的参数和结果。

还使用表6的泵方案COMP-01执行了比较例(比较例1)。比较例1以与上述实施例相同的方式执行,并且不同之处仅在于仅使用单个泵(与实施例1中相同的类型)仅在一个方向上输送水通过提取腔室(10)的入口(12)并离开出口(14)。比较例1是现有技术的单程提取的实施例,其使用与本发明的实施例1中所使用的相同量和类型的烘焙和研磨咖啡。

表7示出了使用处于12℃、21℃和85℃的水的比较例1的结果。比较例1表明,相较于本发明的饮料制备,在所有测试温度下的提取产率都明显更低,其中较低温度(12℃和21℃)示出了最显著的差异。

冲煮产率被计算为在饮料制备期间流失到液体中的可提取饮料物质的干质量的百分比。

水温被测量为所制备的饮料的指示温度,因此清水的温度在该温度的几摄氏度内。

来自表3中和比较例1中的所有测试的平均饮料重量为122g,并且是冲煮循环完成后饮料的最终重量。

各测试表明,与现有技术相比并且与比较例1相比,使用本发明的实施方案,在一定温度范围内,提取程度大幅增加。各测试还表明,在低测试温度下,RCP-02泵方案略优于RCP-01方案。

如图2的示意图(本发明的第二设备)所示那样设置饮料制备设备。

将具有400微米的粒度X50和7%细粒(小于40微米的颗粒)的50g烘焙和研磨咖啡添加到提取腔室(110)中,并且将100℃的1升水添加到水腔室(104)中。操作泵(106)以经由入口(112)、提取腔室(110)和出口(114)将液体输送到饮料储器(118)中,并且然后反转以沿相反方向将液体输送回到液体源/饮料腔室(104)中,时间总共为3分钟30秒。然后经由喷管(未示出)将所得液体从水腔室(104)中倒出。所得液体含有1.29%的可溶性固体。

按照制造使用说明操作现有技术的各种比较系统,以使用与本发明的第二设备中所使用的相同的咖啡来制备咖啡饮料,其中下面在表5中示出了那些系统的参数和性能。

结果表明,在咖啡提取物的制备时间方面,相对于现有技术有显著改善,其中在该过程期间,在本发明的第二设备的提取腔室中仅使用烘焙和研磨咖啡的量的一部分,所提取的总可溶性固体仅少量减少。本发明的设备的第二实施方案能够以比现有技术的设备的平均生产速率快124.7ml/min的速率产生咖啡饮料。

以上一个/多个实施方案仅以举例的方式进行描述。在不脱离如所附权利要求中限定的本发明范围的情况下,许多变型是可能的。

- 用于容纳饮料基础材料的容器、包括自动饮料制备设备和此类容器的饮料制备系统、用于在此类饮料制备系统中使用的自动饮料制备设备以及使用此类饮料制备系统来制备饮料的方法

- 用于制备饮料的设备和用于制备饮料的方法