一种高效玻璃钢套管生产用固化装置

文献发布时间:2023-06-19 12:14:58

技术领域

本发明涉及玻璃钢套管生产成型技术领域,特别是一种高效玻璃钢套管生产用固化装置。

背景技术

玻璃钢干式变压器套管是供一个或几个导体穿过诸如墙壁或箱体等隔断,起绝缘和支持作用的器件,有气体浸渍套管、油浸纸套管、胶粘纸套管、胶浸纸套管、胶浸纤维套管等,其中的胶浸纤维就是主绝缘用树脂浸渍纤维卷制成的,玻璃钢套管在制作成型的过程中需要在其表面设置有多个防腐波纹管,以提高玻璃钢套管成型后的防腐性能,这时就需要用固化成型装置来提高其固化效果,提高成型的效率,现有技术中的固化成型装置在使用时,待成型的玻璃钢套管在其内部无法进行转动,这就导致其在固化成型的过程中表面受热不够均匀,影响成型的合格率,且其在固化成型前对套管的夹持效果不够好,在固化成型的过程中容易发生损坏等情况,进一步影响固化成型的合格率。

发明内容

本部分的目的在于概述本发明的实施例的一些方面以及简要介绍一些较佳实施例。在本部分以及本申请的说明书摘要和发明名称中可能会做些简化或省略以避免使本部分、说明书摘要和发明名称的目的模糊,而这种简化或省略不能用于限制本发明的范围。

鉴于上述和/或现有的高效玻璃钢套管生产用固化装置中存在的问题,提出了本发明。

因此,本发明所要解决的问题在于现有技术中的固化成型装置对玻璃钢套管的夹持不够方便,且受热不够均匀,影响固定成型的合格率。

为解决上述技术问题,本发明提供如下技术方案:一种高效玻璃钢套管生产用固化装置,其包括,固化成型单元,包括传输带、设置于所述传输带顶部的预成型固化箱,以及设置于所述传输带顶部并位于所述预成型固化箱右侧的深度成型固化箱;夹持单元,设置于所述传输带的表面,包括放置板、设置于所述放置板顶部的连接组件、设置于所述连接组件内侧的夹持组件、设置于所述连接组件两侧的防护组件、设置于所述防护组件内部的第一传动组件、设置于所述连接组件内部的第二传动组件,以及设置于所述防护组件一侧的驱动组件。

作为本发明所述高效玻璃钢套管生产用固化装置的一种优选方案,其中:所述连接组件包括设置于内部的通孔、设置于顶部的夹持腔,以及设置于所述夹持腔内壁的移动槽。

作为本发明所述高效玻璃钢套管生产用固化装置的一种优选方案,其中:所述夹持组件包括设置于所述夹持腔内侧的连接盘、设置于所述连接盘一侧的夹持框、设置于所述连接盘与所述夹持框之间的伸缩导向件、设置于所述连接盘一侧的紧缩弹簧,以及设置于所述连接盘另一侧的连接杆,所述连接杆的一端延伸至所述防护组件的内部。

作为本发明所述高效玻璃钢套管生产用固化装置的一种优选方案,其中:所述夹持框包括设置于内部的活动橡胶板、设置于内部的第一张紧弹簧,以及设置于内壁的凸块,所述第一张紧弹簧设置于所述活动橡胶板与所述夹持框之间。

作为本发明所述高效玻璃钢套管生产用固化装置的一种优选方案,其中:所述防护组件包括防护箱,以及防护顶盖。

作为本发明所述高效玻璃钢套管生产用固化装置的一种优选方案,其中:所述第一传动组件包括设置于所述防护箱内壁的传动齿轮、设置于所述连接杆一端的连接板、设置于所述连接板一侧的固定箱、设置于所述固定箱内部的固定杆、设置于所述固定杆一端并与所述传动齿轮配合的从动齿轮,以及设置于所述固定箱表面的移动件。

作为本发明所述高效玻璃钢套管生产用固化装置的一种优选方案,其中:所述移动件包括移动环、设置于所述移动环顶部的固定板、设置于所述防护顶盖中部的活动杆、设置于所述活动杆顶端的压块、设置于所述压块底部的第二张紧弹簧、设置于所述活动杆底端的限位框、设置于所述移动环侧面且与所述连接板配合的第三张紧弹簧,以及设置于所述固定杆侧面的限位杆,所述移动环包括设置于侧面且与限位杆配合的限位槽,所述固定板包括设置于顶部且与限位框配合的斜槽。

作为本发明所述高效玻璃钢套管生产用固化装置的一种优选方案,其中:所述第二传动组件包括设置于所述通孔内部的传动杆、设置于所述传动杆两端并与所述传动齿轮配合的主动齿轮、设置于所述传动杆表面并位于所述通孔内部的牵动件,以及设置于所述通孔内部并与所述牵动件配合的电磁环。

作为本发明所述高效玻璃钢套管生产用固化装置的一种优选方案,其中:所述牵动件包括设置于所述传动杆表面的两组外螺纹、设置于所述传动杆表面并与所述外螺纹配合的螺纹环、设置于所述螺纹环顶部的牵动杆,以及设置于所述牵动杆侧面并位于所述夹持腔内壁的限位块,所述夹持框还包括设置于侧面并与所述牵动杆配合的牵动槽。

作为本发明所述高效玻璃钢套管生产用固化装置的一种优选方案,其中:所述驱动组件包括设置于所述防护箱侧面的驱动箱、设置于所述驱动箱顶部的活动顶盖,以及设置于所述驱动箱内部并与所述传动杆配合的伺服电机。

本发明有益效果为:本发明在使用时套管固化成型单元对玻璃钢套管进行固化成型操作,此时通过驱动组件、第一传动组件、第二传动组件以及夹持组件之间的配合使用对玻璃钢套管进行夹持,同时在其固化成型的过程中使其转动,使得玻璃钢套管的表面受热更加均匀,提高固化成型的效率和合格率。

附图说明

为了更清楚地说明本发明实施例的技术方案,下面将对实施例描述中所需要使用的附图作简单地介绍,显而易见地,下面描述中的附图仅仅是本发明的一些实施例,对于本领域普通技术人员来讲,在不付出创造性劳动性的前提下,还可以根据这些附图获得其它的附图。其中:

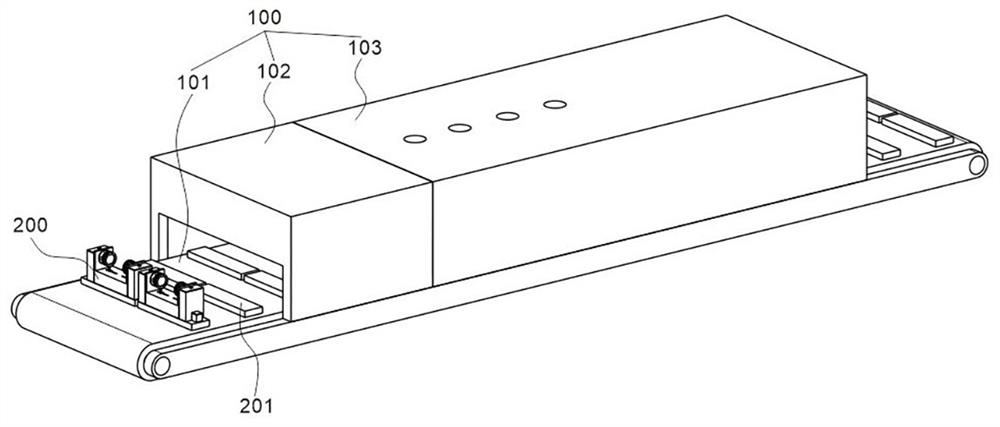

图1为高效玻璃钢套管生产用固化装置的整体结构图。

图2为高效玻璃钢套管生产用固化装置的夹持单元结构图。

图3为高效玻璃钢套管生产用固化装置的连接组件结构图。

图4为高效玻璃钢套管生产用固化装置的夹持组件结构图。

图5为高效玻璃钢套管生产用固化装置的夹持框结构图。

图6为高效玻璃钢套管生产用固化装置的防护组件结构图。

图7为高效玻璃钢套管生产用固化装置的连接组件与第一传动组件连接结构图。

图8为高效玻璃钢套管生产用固化装置的第一传动组件连接结构图。

图9为高效玻璃钢套管生产用固化装置的移动件结构图。

图10为高效玻璃钢套管生产用固化装置的夹持组件与第二传动组件连接结构图。

图11为高效玻璃钢套管生产用固化装置的第二传动组件与连接组件连接剖视图。

图12为高效玻璃钢套管生产用固化装置的驱动组件结构图。

具体实施方式

为使本发明的上述目的、特征和优点能够更加明显易懂,下面结合说明书附图对本发明的具体实施方式做详细的说明。

在下面的描述中阐述了很多具体细节以便于充分理解本发明,但是本发明还可以采用其他不同于在此描述的其它方式来实施,本领域技术人员可以在不违背本发明内涵的情况下做类似推广,因此本发明不受下面公开的具体实施例的限制。

其次,此处所称的“一个实施例”或“实施例”是指可包含于本发明至少一个实现方式中的特定特征、结构或特性。在本说明书中不同地方出现的“在一个实施例中”并非均指同一个实施例,也不是单独的或选择性的与其他实施例互相排斥的实施例。

实施例1

参照图1和图2,为本发明第一个实施例,该实施例提供了一种高效玻璃钢套管生产用固化装置,高效玻璃钢套管生产用固化装置包括固化成型单元100和夹持单元200,在玻璃钢套管固化成型的过程中通过夹持单元200对其进行夹持和转动,以使其表面受热更加均匀,进而提高固化成型的效率和合格率。

具体的,固化成型单元100,包括传输带101、设置于传输带101顶部的预成型固化箱102,以及设置于传输带101顶部并位于预成型固化箱102右侧的深度成型固化箱103,通过传输带101将待固化成型的玻璃钢套管运输至预成型固化箱102和深度成型固化箱103的内部,通过预成型固化箱102对其进行预固化成型,再通过深度成型固化箱103进行深度固化成型,从而极大的提高了玻璃钢套管的固化成型效率。

优选的,夹持单元200,设置于传输带101的表面,包括放置板201、设置于放置板201顶部的连接组件202、设置于连接组件202内侧的夹持组件203、设置于连接组件202两侧的防护组件204、设置于防护组件204内部的第一传动组件205、设置于连接组件202内部的第二传动组件206,以及设置于防护组件204一侧的驱动组件207,将待固化成型的玻璃钢套管放置在两个夹持组件203的内部,通过驱动组件207、第一传动组件205和第二传动组件206之间的配合将套管夹持在夹持组件203的内侧,使其在固化成型的过程中夹持更加稳定,同时驱动夹持组件203在固化成型的过程中转动,使得玻璃钢套管的表面受热更加均匀,进一步提高其固定成型的效率与合格率。

在使用时,将待固化成型的玻璃钢套管放置在两个夹持组件203的内部,通过驱动组件207、第一传动组件205和第二传动组件206之间的配合将套管夹持在夹持组件203的内侧,使其在固化成型的过程中夹持更加稳定,同时驱动夹持组件203在固化成型的过程中转动,使得玻璃钢套管的表面受热更加均匀,进一步提高其固定成型的效率与合格率,然后将夹持组件203安装在放置板201上,通过传输带101将待固化成型的玻璃钢套管运输至预成型固化箱102和深度成型固化箱103的内部,通过预成型固化箱102对其进行预固化成型,再通过深度成型固化箱103进行深度固化成型,从而极大的提高了玻璃钢套管的固化成型效率。

实施例2

参照图2~9,为本发明第二个实施例,该实施例基于上一个实施例。

具体的,连接组件202包括设置于内部的通孔202a、设置于顶部的夹持腔202b,以及设置于夹持腔202b内壁的移动槽202c,夹持腔202b的设置用来对待固化成型的玻璃钢套管进行夹持固定,避免其在固化成型的过程中发生偏移等情况,影响固化成型的效率。

优选的,夹持组件203包括设置于夹持腔202b内侧的连接盘203a、设置于连接盘203a一侧的夹持框203b、设置于连接盘203a与夹持框203b之间的伸缩导向件203c、设置于连接盘203a一侧的紧缩弹簧203d,以及设置于连接盘203a另一侧的连接杆203e,连接杆203e的一端延伸至防护组件204的内部,在需要对待固化成型的玻璃钢套管进行夹持时,将其放置在两个夹持框203b之间,通过驱动组件207和第二传动组件206之间的配合带动两个夹持框203b向内侧移动,即可对玻璃钢套管进行夹持,此时通过伸缩导向件203c对其进行限位,使其左右移动进行夹持时更加稳固和便利。

较佳的,夹持框203b包括设置于内部的活动橡胶板203b-a、设置于内部的第一张紧弹簧203b-b,以及设置于内壁的凸块203b-c,第一张紧弹簧203b-b设置于活动橡胶板203b-a与夹持框203b之间,通过第一张紧弹簧203b-b和活动橡胶板203b-a的设置起到缓冲作用,在夹持过程中对待固化成型的玻璃钢套管进行缓冲,避免其被两组夹持框203b挤压发生损坏。

优选的,防护组件204包括防护箱204a,以及防护顶盖204b,通过防护箱204a和防护顶盖204b的设置可对第一传动组件205进行防护,避免其在使用过程中受外力而发生损坏。

优选的,第一传动组件205包括设置于防护箱204a内壁的传动齿轮205a、设置于连接杆203e一端的连接板205b、设置于连接板205b一侧的固定箱205c、设置于固定箱205c内部的固定杆205d、设置于固定杆205d一端并与传动齿轮205a配合的从动齿轮205e,以及设置于固定箱205c表面的移动件205f,通过驱动组件207带动第二传动组件206转动,即可驱动两组夹持框203b进行夹紧操作,再由第二传动组件206带动传动齿轮205a转动,由传动齿轮205a驱动从动齿轮205e转动,即可通过从动齿轮205e、固定杆205d、固定箱205c和连接板205b驱动夹持框203b转动,使得夹持框203b能够同时起到夹持和转动的效果,极大的提高了固化成型的效率和合格率。

在使用时,在需要对待固化成型的玻璃钢套管进行夹持时,将其放置在两个夹持框203b之间,通过驱动组件207和第二传动组件206之间的配合带动两个夹持框203b向内侧移动,即可对玻璃钢套管进行夹持,此时通过伸缩导向件203c对其进行限位,使其左右移动进行夹持时更加稳固和便利,同时通过第一张紧弹簧203b-b和活动橡胶板203b-a的设置起到缓冲作用,在夹持过程中对待固化成型的玻璃钢套管进行缓冲,避免其被两组夹持框203b挤压发生损坏,此时通过驱动组件207带动第二传动组件206转动,即可驱动两组夹持框203b进行夹紧操作,再由第二传动组件206带动传动齿轮205a转动,由传动齿轮205a驱动从动齿轮205e转动,即可通过从动齿轮205e、固定杆205d、固定箱205c和连接板205b驱动夹持框203b转动,使得夹持框203b能够同时起到夹持和转动的效果,极大的提高了固化成型的效率和合格率。

实施例3

参照图8~12,为本发明第三个实施例,该实施例基于前两个实施例。

具体的,移动件205f包括移动环205f-a、设置于移动环205f-a顶部的固定板205f-b、设置于防护顶盖204b中部的活动杆205f-c、设置于活动杆205f-c顶端的压块205f-d、设置于压块205f-d底部的第二张紧弹簧205f-e、设置于活动杆205f-c底端的限位框205f-f、设置于移动环205f-a侧面且与连接板205b配合的第三张紧弹簧205f-g,以及设置于固定杆205d侧面的限位杆205f-h,移动环205f-a包括设置于侧面且与限位杆205f-h配合的限位槽M,固定板205f-b包括设置于顶部且与限位框205f-f配合的斜槽N,其中限位框205f-f和斜槽N都设置由两组,其中一个斜槽N上设置有一个和限位框205f-f配合的凹槽,用来对限位框205f-f进行限位,当需要对玻璃钢套管进行夹持,且不需要夹持框203b转动时,压动其中一个压块205f-d,通过压块205f-d和活动杆205f-c带动限位框205f-f沿斜槽N向下移动,且使其扣接在凹槽的内部,即可通过移动环205f-a和限位杆205f-h驱动固定杆205d和从动齿轮205e向内侧移动,使得从动齿轮205e与传动齿轮205a分离,其中限位杆205f-h呈T型或楔形,且限位槽M与限位杆205f-h相对应,以保证限位杆205f-h在使用过程中不会从限位槽M的内部脱离,从而使得限位杆205f-h能够拉动移动环205f-a移动,同时当限位杆205f-h跟随固定杆205d转动时,限位杆205f-h能够在转动的同时在限位槽M的内部滑动,避免其带动移动环205f-a转动,此时夹持框203b在驱动组件207和第二转动组件206的配合下能够进行夹持操作,且由于从动齿轮205e与传动齿轮205a分离使其不会转动,当需要对玻璃钢套管进行夹持,且需要夹持框203b转动时,压动另一个压块205f-d,使得另一个不带有凹槽的限位框205f-f沿斜槽N向下移动,此时通过第二张紧弹簧205f-e将上一个限位框205f-f向上拉动,使其从斜槽N上分离,再通过第三张紧弹簧205f-g推动移动环205f-a、固定杆205d和从动齿轮205e向外侧移动,直至从动齿轮205e与传动齿轮205a啮合,此时通过驱动组件207和第二转动组件206的配合,使得夹持框203b能够同时进行夹持和转动的操作。

较佳的,第二传动组件206包括设置于通孔202a内部的传动杆206a、设置于传动杆206a两端并与传动齿轮205a配合的主动齿轮206b、设置于传动杆206a表面并位于通孔202a内部的牵动件206c,以及设置于通孔202a内部并与牵动件206c配合的电磁环206d,在需要两组夹持框203b对待固化成型的玻璃钢套管进行夹紧操作时,通过驱动组件207带动传动杆206a转动,由传动杆206a驱动牵动件206c带动夹持框203b向内侧移动,当其移动至电磁环206d位置时,对电磁环206d进行充电,使其具有强磁性,即可对牵动件206c进行吸附,提高夹持的稳定性,当需要拆卸玻璃钢套管时,将电磁环206d断电,使得牵动件206c与电磁环206d分离,同时紧缩弹簧203d拉动夹持框203b和牵动件206c向外侧移动,使得螺纹环206c-b与外螺纹206c-a之间发生配合,以方便完成夹持框203b的复位操作,此时通过驱动组件207和传动杆206a的配合下可驱动牵动件206c带动夹持框203b向外侧移动,即可将固化成型完成的玻璃钢套管从夹持框203b上取下。

较佳的,牵动件206c包括设置于传动杆206a表面的两组外螺纹206c-a、设置于传动杆206a表面并与外螺纹206c-a配合的螺纹环206c-b、设置于螺纹环206c-b顶部的牵动杆206c-c,以及设置于牵动杆206c-c侧面并位于夹持腔202b内壁的限位块206c-d,夹持框203b还包括设置于侧面并与牵动杆206c-c配合的牵动槽203b-d,两组外螺纹206c-a设置成相反的方向,即可在传动杆206a转动时两组螺纹环206c-b和牵动杆206c-c能够同时向内侧或向外侧移动,然后通过牵动杆206c-c和牵动槽203b-d的配合使得夹持框203b能够完成夹持和拆卸的功能。

优选的,驱动组件207包括设置于防护箱204a侧面的驱动箱207a、设置于驱动箱207a顶部的活动顶盖207b,以及设置于驱动箱207a内部并与传动杆206a配合的伺服电机207c,伺服电机207c的设置能够方便驱动牵动杆206c-c正向和反向转动,即可通过单个驱动源完成待固化成型玻璃钢套管的安装、拆卸和转动,极大的降低了能量消耗和制作成本。

在使用时,将待固化成型的玻璃钢套管放置在两个夹持框203b之间,通过伺服电机207c驱动传动杆206a转动,传动杆206a转动时两组螺纹环206c-b和牵动杆206c-c同时向内侧移动,然后通过牵动杆206c-c和牵动槽203b-d的配合使得夹持框203b向内侧移动,当其移动至电磁环206d位置时,对电磁环206d进行充电,使其具有强磁性,即可对螺纹环206c-b进行吸附,提高夹持的稳定性,即可对玻璃钢套管进行夹持,此时通过伸缩导向件203c对其进行限位,使其左右移动进行夹持时更加稳固和便利,同时通过第一张紧弹簧203b-b和活动橡胶板203b-a的设置起到缓冲作用,在夹持过程中对待固化成型的玻璃钢套管进行缓冲,避免其被两组夹持框203b挤压发生损坏,然后将夹持组件203安装在放置板201上,通过传输带101将待固化成型的玻璃钢套管运输至预成型固化箱102和深度成型固化箱103的内部,通过预成型固化箱102对其进行预固化成型,再通过深度成型固化箱103进行深度固化成型,从而极大的提高了玻璃钢套管的固化成型效率,同时通过传动杆206a带动传动齿轮205a转动,由传动齿轮205a驱动从动齿轮205e转动,即可通过从动齿轮205e、固定杆205d、固定箱205c和连接板205b驱动夹持框203b转动,使得夹持框203b能够同时起到夹持和转动的效果,极大的提高了固化成型的效率和合格率,当需要对玻璃钢套管进行夹持,且不需要夹持框203b转动时,压动其中一个压块205f-d,通过压块205f-d和活动杆205f-c带动限位框205f-f沿斜槽N向下移动,且使其扣接在凹槽的内部,即可通过移动环205f-a和限位杆205f-h驱动固定杆205d和从动齿轮205e向内侧移动,使得从动齿轮205e与传动齿轮205a分离,此时夹持框203b在驱动组件207和第二转动组件206的配合下能够进行夹持操作,且由于从动齿轮205e与传动齿轮205a分离使其不会转动,当需要对玻璃钢套管进行夹持,且需要夹持框203b转动时,压动另一个压块205f-d,使得另一个不带有凹槽的限位框205f-f沿斜槽N向下移动,此时通过第二张紧弹簧205f-e将上一个限位框205f-f向上拉动,使其从斜槽N上分离,再通过第三张紧弹簧205f-g推动移动环205f-a、固定杆205d和从动齿轮205e向外侧移动,直至从动齿轮205e与传动齿轮205a啮合,此时通过驱动组件207和第二转动组件206的配合,使得夹持框203b能够同时进行夹持和转动的操作,固化成型完成后,将电磁环206d断电,使得牵动件206c与电磁环206d分离,此时反转伺服电机207c,其与传动杆206a的配合下可驱动牵动件206c带动夹持框203b向外侧移动,即可将固化成型完成的玻璃钢套管从夹持框203b上取下,完成固化成型的操作,本发明通过单个驱动源完成待固化成型玻璃钢套管的安装、拆卸和转动,极大的降低了能量消耗和制作成本。

应说明的是,以上实施例仅用以说明本发明的技术方案而非限制,尽管参照较佳实施例对本发明进行了详细说明,本领域的普通技术人员应当理解,可以对本发明的技术方案进行修改或者等同替换,而不脱离本发明技术方案的精神和范围,其均应涵盖在本发明的权利要求范围当中。

- 一种高效玻璃钢套管生产用固化装置

- 一种基于节能环保的玻璃钢套管生产用固化装置