一种打桩机负载敏感控制液压系统

文献发布时间:2023-06-19 12:16:29

技术领域

本发明涉及打桩机技术领域,具体涉及一种打桩机负载敏感控制液压系统。

背景技术

打桩机作为基础设施建设施工中必不可少的工程机械,效率高、易操控,极大的提升了基础设施施工、道路交通设施的建设周期。现有打桩机在特定设计工况下具有较高的生产效率和较低的能耗损失,但当工况变化较大时,效率明显降低,能耗增加。打桩机工作环境恶劣,工况复杂多变,因此必须对打桩机现有液压系统进行改进,以保证打桩机能够自动适应多变的工况,始终保持节能高效。

发明内容

针对上述存在的技术不足,本发明的目的是为了克服现有技术中存在的不足,本发明提供一种打桩机负载敏感控制液压系统,以提高打桩机对各种不同工况环境的自适应能力,改善其节能效果,提高其工作效率。

为解决上述技术问题,本发明采用如下技术方案:

本发明提供一种打桩机负载敏感控制液压系统,包括负载敏感变量泵、负载敏感多路阀、左行走马达、右行走马达、液压锤、左右油缸、前后油缸、变幅油缸、提升油缸、升降马达、先导泵及先导阀组,所述负载敏感变量泵与负载敏感多路阀连接,所述负载敏感多路阀分别控制左行走马达、右行走马达、液压锤、左右油缸、前后油缸、变幅油缸、提升油缸、升降马达等执行元件。

所述负载敏感多路阀为手动控制和电液控制一体阀,可在手动控制和电液控制之间任意切换;所述负载敏感多路阀内置三通减压阀、安全溢流阀、定差减压阀、LS溢流阀、梭阀、电磁卸荷阀等主要功能插件。

所述先导泵出油口接先导阀组,先导阀组包括减压阀、溢流阀、单向阀、两位两通电磁换向阀和蓄能器,先导泵出油口和减压阀相连,减压阀出油口连接单向阀和溢流阀,单向阀出油口连接蓄能器、两位两通电磁换向阀和左行走马达、右行走马达的高低速控制口。

所述左行走马达、右行走马达为液压控制双速马达,在马达的进出油口并联梭阀和双向平衡阀,梭阀出油口接行走马达制动油口。

左右油缸两腔与负载敏感多路阀对应控制联之间并联双向液压锁。

前后油缸有两条,由负载敏感多路阀其中一联同时控制,两条前后油缸两腔与对应控制联之间分别并联双向液压锁。

变幅油缸有两条,两条变幅油缸两腔与负载敏感多路阀对应联之间均并联双向平衡阀。

提升油缸两腔与负载敏感多路阀对应联之间并联双向平衡阀。

升降马达两油口与负载敏感多路阀对应联之间设置梭阀和单向平衡阀,梭阀出油口通升降马达制动控制油口,单向平衡阀设置在马达下降运行时的出油口。

本发明的有益效果在于:

(1)利用负载敏感控制系统使进入各执行元件的流量不再随负载的变化而变化,实现流量不受负载的影响,能够精确控制执行元件的运动速度,系统工作效率高。

(2)负载敏感变量泵出口压力始终与负载压力相适应,且高出某一固定值即负载敏感阀弹簧设定压力,系统无溢流损失,具有明显的节能效果。

(3)左、右行走马达为双速液压马达,可根据工况兼顾行走速度和爬坡能力。

(4)左、右行走马达、变幅油缸、提升油缸、提升马达均采用平衡阀进行平衡控制,可防止工作部件因自重而自行下落,工作部件运行平稳、控制精度高。

(5)左右油缸、前后油缸均设置有双向液压锁,具有优良的锁紧效果,不会因负载的影响而改变位置。

附图说明

为了更清楚地说明本发明实施例或现有技术中的技术方案,下面将对实施例或现有技术描述中所需要使用的附图作简单地介绍,显而易见地,下面描述中的附图仅仅是本发明的一些实施例,对于本领域普通技术人员来讲,在不付出创造性劳动的前提下,还可以根据这些附图获得其他的附图。

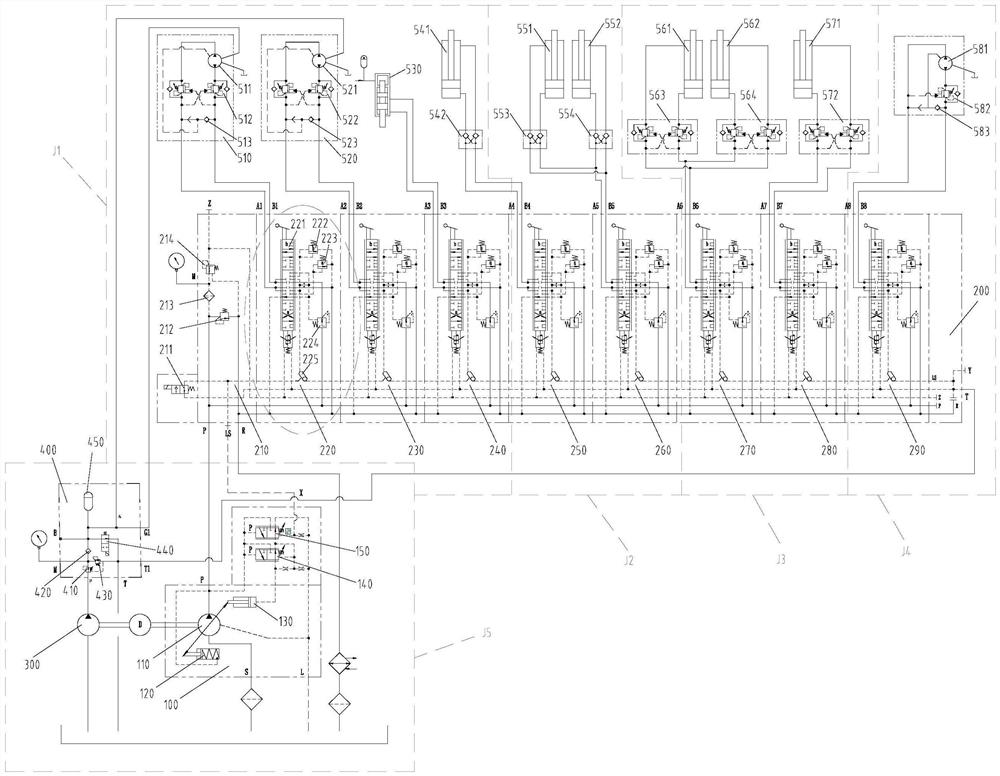

图1是打桩机负载敏感控制液压系统原理图;

图2是图1中J1区域的示意图;

图3是图1中J2区域的示意图;

图4是图1中J3区域的示意图;

图5是图1中J4区域的示意图;

图6是图1中J5区域的示意图;

图7是图1中椭圆区域的示意图。

具体实施方式

下面将结合本发明实施例中的附图,对本发明实施例中的技术方案进行清楚、完整地描述,显然,所描述的实施例仅仅是本发明一部分实施例,而不是全部的实施例。基于本发明中的实施例,本领域普通技术人员在没有做出创造性劳动前提下所获得的所有其他实施例,都属于本发明保护的范围。

如图1-图7所示,一种打桩机负载敏感控制液压系统,包括负载敏感变量泵100、负载敏感多路阀200、左行走马达511、右行走马达521、液压锤530、左右油缸541、前后油缸551和552、变幅油缸561和562、提升油缸571、升降马达581、先导泵300及先导阀组400,所述负载敏感变量泵100与负载敏感多路阀200连接,所述负载敏感多路阀200控制左行走马达511、右行走马达521、液压锤530、左右油缸541、前后油缸551和552、变幅油缸561和562、提升油缸571、升降马达581等执行元件。

所述负载敏感变量泵100包括变量泵110、负载敏感阀150、压力切断阀140、变量油缸130、复位油缸120;所述变量泵100出油口与负载敏感多路阀200的P口连接,所述变量泵100控制口X与负载敏感多路阀200的LS口连接。

所述负载敏感多路阀200包括连接块210及8联换向阀220、230、240、250、260、270、280、290,连接块210内有两位两通电磁换向阀211、溢流阀212、过滤器213、三通减压阀214等主要功能插件,每联换向阀内均有一换向阀主阀、定差减压阀、溢流阀和梭阀等主要功能插件,如换向阀块220内有换向阀主阀221、定差减压阀224、溢流阀222和223、梭阀225。所述各路换向阀均为手动控制和电液控制一体阀。

所述先导阀组300内置有减压阀410、单向阀420、溢流阀430、两位两通电磁换向阀440和蓄能器450,所述先导泵200出油口接先导阀组300内减压阀410,先导阀组出油口接左行走马达510和右行走马达510高低速控制油口。

所述左行走马达510和右行走马达520进出油口与多路控制阀之间分别设置梭阀513、梭阀523和双向平衡阀512、522;左行走马达510和右行走马达520均为双速液压马达,由先导阀组440控制高低速度的切换。

所述左右油缸541、前后油缸551和552进出油口与多路控制阀200之间并联双向液压锁542、553和554。

所述变幅油缸561和562、提升油缸571与多路控制阀200之间均并联双向平衡阀563、564和572。

所述升降马达581与多路控制阀200之间设置梭阀583和单向平衡阀582。

工作过程:操作多路换向阀200第一联220和第二联230处于上阀位或下阀位时,从换向阀出来的高压油通过梭阀513和523进入马达制动控制油口,解除马达制动,根据操作换向阀所处的阀位可控制马达的正反转,从而实现车辆的前进、后退和转弯;双向平衡阀512和522能够保证车辆在上下坡时保持平稳运行,防止因车辆自重失速。

操作多路换向阀200第三联220处于上阀位或下阀位时,液压锤530动作,通过锤头的冲击实现打桩。

操作多路换向阀200第四联250第五联260处于上阀位或下阀位时,可控制左右油缸541、前后油缸551和552的伸缩,从而实现对桩架左右移动和前后移动的控制,双向液压锁542、553和554可实现左右油缸541、前后油缸551和552的双向锁紧,因而桩架不会因外力的作用移动。

操作多路换向阀200第六联270第七联280处于上阀位或下阀位时,可控制变幅油缸561和562以及提升油缸571的伸缩,从而对液压锤的滑动导轨进行仰卧和升降调节,双向平衡阀563、564和572能够保证液压缸运动的稳定和精确。

操作多路换向阀200第八联290处于上阀位或下阀位时,从换向阀出来的高压油通过梭阀583进入升架马达581的制动控制油口,从而解除马达制动,根据操作换向阀所处的阀位可控制马达的正反转,通过链传动带动液压锤上下运动。

多路换向阀200每联均有一定差减压阀,如第一联210内有定差减压阀224,所述定差减压阀使该联换向阀主芯进出口压差保持一定值,这样通过换向阀的流量只与阀口开度有关,不受负载的影响,提高了速度控制精度。

多路换向阀200每联均有一梭阀,如第一联210内有梭阀225,各梭阀相连构成梭阀网络,负载敏感变量泵供给系统的流量和压力分别由各联换向阀阀和所带负载决定,梭阀网络选出各联换向阀的最高负载压力信号LS并传递到负载敏感变量泵的变量机构,变量机构根据负载压力的大小调整变量泵的排量,从而实现变量泵输出的压力和流量与负载完全匹配.当所有换向块都处于中位时,负载敏感变量泵以很小的压力(约14-25bar)和很小的流量卸荷,系统具有很好的节能效果。

当先导阀组300内两位两通电磁换向阀440电磁铁断电时,左行走马达511和右行走马达521高低速控制油口通过先导阀组300内的两位两通电磁换向阀440上位接油箱,行走马达处于低速运行状态;当先导阀组300内两位两通电磁换向阀440电磁铁通电时,先导泵300输出高压油通过减压阀410、单向阀420进入左行走马达511和右行走马达521高低速控制油口,行走马达处于高速运行状态。

以上所述仅是本发明的优选实施方式,应当指出:对于本技术领域的普通技术人员来说,在不脱离本发明原理的前提下,还可以做出若干改进和润饰,这些改进和润饰也应视为本发明的保护范围。

- 一种打桩机负载敏感控制液压系统

- 一种双泵合流的摊铺机负载敏感液压系统及其控制方法