适用于高硬度水质的电解制氯系统

文献发布时间:2023-06-19 12:16:29

技术领域

本发明涉及水处理技术领域,尤其是涉及一种适用于高硬度水质的电解制氯系统。

背景技术

电解制氯是一种通过电解含有氯离子的水,产生氯气的方法,电解制氯被广泛用于电解海水和食盐水用来对滨海电厂、核电站进行防污处理及对船舶压载水进行灭活处理。近年来,随着电解制氯设备应用领域的不断拓宽及海水污染的加剧,电解制氯处理的水质的硬度越来越高,电解制氯极板的结垢情况也越来越严重,从而造成设备能耗与维护成本大幅提高。

为此,需要开发一种适用于高硬度水质的电解制氯装置,以延长设备的酸洗频率,降低设备的电力消耗,降低设备维护的工作量。

发明内容

本发明的目的是提供一种适用于高硬度水质的电解制氯系统,旨在解决上述背景技术存在的不足,解决了电解制氯设备在处理高硬度水质时结垢严重的问题,减少了电解槽的维护工作量,降低了设备的电力消耗,具有结构简单、稳定可靠、能耗低、容易制造加工的优点。

本发明提供一种适用于高硬度水质的电解制氯系统,包括水泵、电脉冲装置、电解槽、超声波装置、反冲洗管路、污水管路和次氯酸钠储罐;

所述水泵的出口与所述电解槽的入口连通,所述电解槽的出口与所述次氯酸钠储罐的入口连通;所述反冲洗管路的一端连通至所述水泵的出口与所述电解槽的入口之间的管路上,所述反冲洗管路的另一端与所述电解槽的出口连通,所述污水管路的一端与所述电解槽的入口连通;所述电脉冲装置靠近于所述电解槽设置,所述超声波装置设置于所述电解槽内。

进一步地,所述电解槽的数量为多个,多个所述电解槽串联设置;相邻的两个电解槽之间,前一个电解槽的出口与后一个电解槽的入口连通。

进一步地,相邻的两个电解槽之间,前一个电解槽的出口与后一个电解槽的入口之间的管路上设有过滤装置。

进一步地,所述过滤装置为一Y型过滤器。

进一步地,所述电脉冲装置设置于所述电解槽的入口之前的管路上。

进一步地,所述超声波装置包括超声波发生器和超声波振板,所述超声波发生器与所述超声波振板相连,所述超声波振板设置于所述电解槽内。

进一步地,所述电解槽内设有极芯,所述超声波振板固定在所述电解槽的内壁上,且所述超声波振板与所述极芯相对设置。

进一步地,所述电解槽内设有极芯,所述超声波振板固定在所述极芯上。

进一步地,所述电脉冲装置包括电脉冲发生器和脉冲带,所述电脉冲发生器和所述脉冲带相连,所述脉冲带缠绕设置在所述电解槽的入口之前的管路上。

进一步地,所述水泵的出口与所述电解槽的入口之间的管路上设有第一阀门和第二阀门,所述污水管路上设有第三阀门,所述反冲洗管路上设有第四阀门。

本发明提供的适用于高硬度水质的电解制氯系统,通过在靠近电解槽的位置设置电脉冲装置,利用电脉冲装置产生的电脉冲对高硬度水质的流入水进行处理,降低流入水中钙镁等结垢物的附着能力,从而降低钙镁等结垢物附着在电解槽内的极芯上的附着量,同时便于结垢物的脱落;通过在电解槽内安装超声波装置,利用超声波装置产生的超声波清除极芯上附着的结垢物;利用反冲洗管路对电解槽以及电解槽内的部件进行水力冲刷,从而将结垢物排出至电解槽外。

本发明提供的适用于高硬度水质的电解制氯系统,结合电脉冲、超声波和水流的反冲洗作用,解决了电解制氯设备在处理高硬度水质时结垢严重的问题,相较于传统的电解制氯系统,极芯的结垢量显著降低,降低了设备的电力消耗,减少了电解槽的维护工作量,延长了设备酸洗的周期,突破了电解槽免维护的关键技术;同时具有结构简单、稳定可靠、能耗低、容易制造加工的优点,而且该电解制氯系统操作简单,自动化程度高,可广泛应用于船舶压载水处理以及滨海电厂与核电站的冷却水防污处理等场景。

附图说明

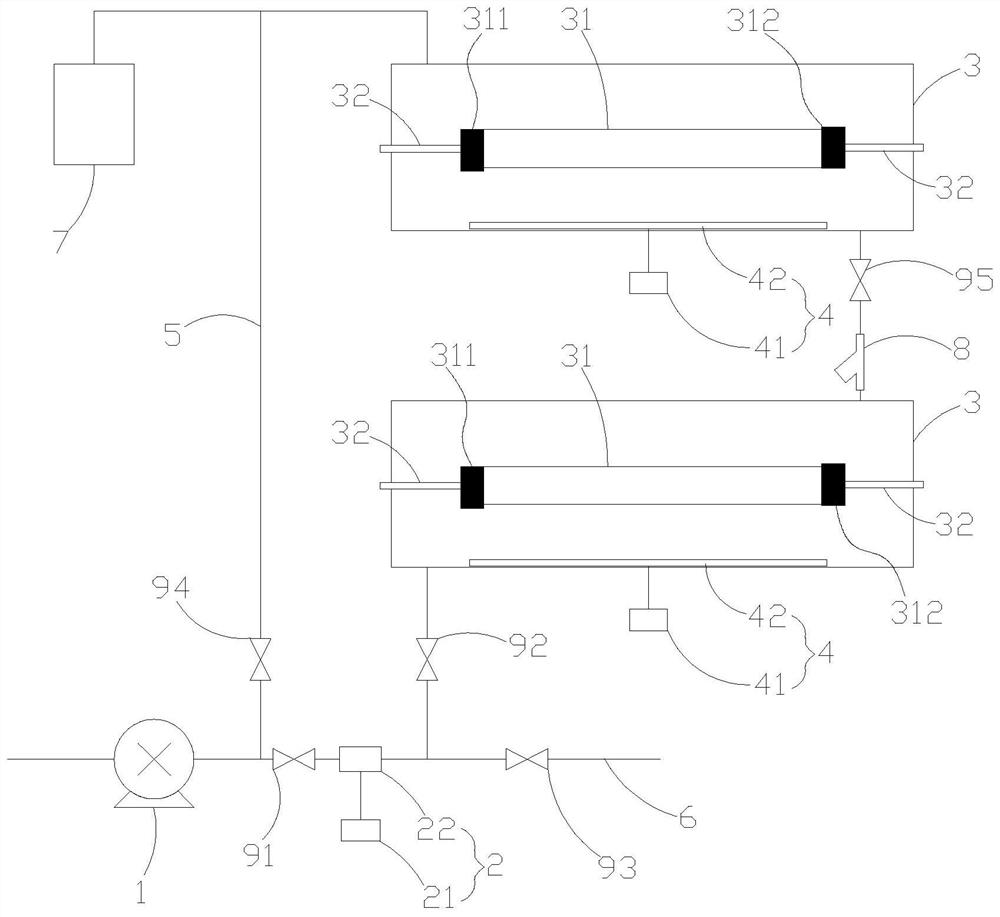

图1为本发明第一实施例中电解制氯系统的结构示意图。

图2为本发明第二实施例中电解制氯系统的结构示意图。

具体实施方式

下面结合附图和实施例,对本发明的具体实施方式作进一步详细描述。以下实施例用于说明本发明,但不用来限制本发明的范围。

本发明的说明书和权利要求书中的术语“第一”、“第二”、“第三”、“第四”等(如果存在)是用于区别类似的对象,而不必用于描述特定的顺序或先后次序。

本发明的说明书和权利要求书中所涉及的上、下、左、右、前、后、顶、底等(如果存在)方位词是以附图中的结构位于图中的位置以及结构相互之间的位置来定义的,只是为了表达技术方案的清楚及方便。应当理解,方位词的使用不应限制本申请请求保护的范围。

如图1所示,本发明实施例提供的适用于高硬度水质的电解制氯系统,包括水泵1、电脉冲装置2、电解槽3、超声波装置4、反冲洗管路5、污水管路6和次氯酸钠储罐7。水泵1的出口与电解槽3的入口连通,电解槽3的出口与次氯酸钠储罐7的入口连通。反冲洗管路5的一端连通至水泵1的出口与电解槽3的入口之间的管路上,反冲洗管路5的另一端与电解槽3的出口连通,污水管路6的一端与电解槽3的入口连通。电脉冲装置2靠近于电解槽3设置,超声波装置4设置于电解槽3内。

进一步地,在本实施例中,电解槽3的数量为多个,多个电解槽3串联设置。相邻的两个电解槽3之间,前一个电解槽3的出口与后一个电解槽3的入口连通。

具体地,图1中示出电解槽3的数量为两个,在实际使用情况中,电解槽3的数量可能为更多个,电解槽3的数量在此不作限定。

进一步地,在本实施例中,相邻的两个电解槽3之间,前一个电解槽3的出口与后一个电解槽3的入口之间的管路上设有过滤装置8。

具体地,过滤装置8用于过滤漂浮或溶解在水中的结垢物,以保证管路中阀门的正常工作;同时在反冲洗时,过滤装置8可以防止后一个电解槽3内的结垢物流入到前一个电解槽3内而造成前一个电解槽3的二次污染。

进一步地,在本实施例中,过滤装置8为一Y型过滤器,该Y型过滤器可拆卸地安装在管路上。

进一步地,电脉冲装置2设置于电解槽3的入口之前的管路上。

具体地,在本实施例中,电脉冲装置2设置于水泵1的出口与电解槽3的入口之间的管路上,使得电脉冲装置2的位置更靠近于电解槽3,从而使得电脉冲装置2产生的效果更好。当然,在其它实施例中,电脉冲装置2也可以设置在水泵1之前的管路上,或者是设置在电解槽3的出口管路上,甚至是设置于电解槽3槽体上。

进一步地,在本实施例中,电脉冲装置2包括电脉冲发生器21和脉冲带22,电脉冲发生器21和脉冲带22相连,脉冲带22缠绕设置在电解槽3的入口之前的管路上。

具体地,通过在电解槽3的入口之前的管路上设置电脉冲装置2,利用电脉冲装置2产生的电脉冲对高硬度水质的流入水进行处理,降低流入水中钙镁等结垢物的附着能力,从而降低钙镁等结垢物附着在电解槽3内的极芯31上的附着量,同时便于结垢物从极芯31上脱落。

进一步地,在本实施例中,超声波装置4包括超声波发生器41和超声波振板42,超声波发生器41与超声波振板42相连,超声波振板42设置于电解槽3内。

进一步地,在本实施例中,电解槽3为水平管式结构,电解槽3内设有极芯31,极芯31位于电解槽3内的中心位置,超声波振板42固定在电解槽3的内壁上,且超声波振板42与极芯31相对设置。

优选地,超声波振板42位于极芯31的下方,使得超声波振板42可以直接放置并固定在电解槽3的内壁上,方便安装(若超声波振板42位于极芯31的上方,则需要通过支架或其它固定装置进行固定)。

具体地,在本实施例中,电解槽3为有机玻璃或玻璃钢材质,电解槽3的轴心位置安装由双极板组成的极芯31,极芯31的两端分别为端阳极311和端阴极312,端阳极311和端阴极312均分别与导电杆32连接。超声波发生器41产生的超声波先传递至超声波振板42,然后超声波振板42通过电解槽3内的水流将超声波传递至极芯31,从而对极芯31进行清洗,使极芯31上附着的垢层脱落。

当然,如图2所示,在另一实施例中,超声波振板42也可以固定安装在极芯31上。具体地,超声波振板42可以安装在极芯31的其中一个极板上,也可以安装在极芯31的多个极板或全部极板上,在此不作限定。

进一步地,在本实施例中,电解槽3的入口位于电解槽3的底部,电解槽3的出口位于电解槽3的顶部。用于电解的含盐水自下端入水口流入电解槽3内,电解完后从上端出水口流出电解槽3。

进一步地,在本实施例中,水泵1的出口与电解槽3的入口之间的管路上设有第一阀门91和第二阀门92,且第一阀门91位于反冲洗管路5的接入点与污水管路6的接入点之间。污水管路6上设有第三阀门93,反冲洗管路5上设有第四阀门94,相邻的两个电解槽3之间的管路上设有第五阀门95。

具体地,该电解制氯系统的运行过程可分为:电解制氯阶段、超声阶段和反冲洗阶段:

1、电解制氯阶段:打开水泵1和电脉冲装置2,水流先后经过水泵1和电脉冲装置2后进入电解槽3内进行电解,电解完成后,水流进入次氯酸钠储罐7内储存;

2、超声阶段:电解制氯完成后,关闭水泵1,同时电解槽3停止运行,打开超声波装置4进行超声处理;

3、反冲洗阶段:超声处理结束后,打开水泵1,水流从反冲洗管路5内反向流入电解槽3内,对电解槽3进行反冲洗(水力冲洗),反冲洗产生的污水从污水管路6排出;反冲洗完成后,将过滤装置8从管路中拧下来,清除污垢后再安装回管路。

反冲洗完成后,即可再次进行电解制氯工作。

本实施例提供的适用于高硬度水质的电解制氯系统,通过在电解槽3的入口之前的管路上设置电脉冲装置2,利用电脉冲装置2产生的电脉冲对高硬度水质的流入水进行处理,降低流入水中钙镁等结垢物的附着能力,从而降低钙镁等结垢物附着在电解槽3内的极芯31上的附着量,同时便于结垢物的脱落;通过在电解槽3内安装超声波装置4,利用超声波装置4产生的超声波清除极芯31上附着的结垢物;利用反冲洗管路5对电解槽3以及电解槽3内的部件进行水力冲刷,从而将结垢物排出至电解槽3外。

本实施例提供的适用于高硬度水质的电解制氯系统,结合电脉冲、超声波和水流的反冲洗作用,解决了电解制氯设备在处理高硬度水质时结垢严重的问题,相较于传统的电解制氯系统,极芯31的结垢量显著降低,降低了设备的电力消耗,减少了电解槽3的维护工作量,延长了设备酸洗的周期,突破了电解槽3免维护的关键技术;同时具有结构简单、稳定可靠、使用寿命长、能耗低、容易制造加工的优点,而且该电解制氯系统操作简单,自动化程度高,可广泛应用于船舶压载水处理以及滨海电厂与核电站的冷却水防污处理等场景。

实例一:

电解槽3采用水平管式电解槽,电解槽3为有机玻璃或玻璃钢材质,电解槽3轴心位置安装由双极板组成的极芯31,极芯31两端分别为端阳极311和端阴极312,端阳极311和端阴极312均分别与导电杆32连接。在极芯31下方安装超声波振板42,在电解槽3的入口之前的管路上安装电脉冲装置2,在两个相邻的电解槽3之间的管路上安装过滤装置8。

打开第一阀门91、第二阀门92和第五阀门95,关闭第三阀门93和第四阀门94,启动水泵1,开启电脉冲装置2,对进水进行电脉冲处理,同时开启电解槽3进行电解。设备运行一段时间后,停止电解,并关闭水泵1。开启超声波振板42,工作时间为1min。超声波结束后,重新启动水泵1,打开电解槽3电源进行电解制氯。

该电解槽3在长期使用过程中,电解槽3内的结垢明显减少,能耗显著降低。

实例二:

电解槽3采用水平管式电解槽,电解槽3为有机玻璃或玻璃钢材质,电解槽3轴心位置安装由双极板组成的极芯31,极芯31两端分别为端阳极311和端阴极312,端阳极311和端阴极312均分别与导电杆32连接。在极芯31下方安装超声波振板42,在电解槽3的入口之前的管路上安装电脉冲装置2,在两个相邻的电解槽3之间的管路上安装过滤装置8。

打开第一阀门91、第二阀门92和第五阀门95,关闭第三阀门93和第四阀门94,启动水泵1,开启电脉冲装置2,对进水进行电脉冲处理,同时开启电解槽3进行电解。设备运行一段时间后,停止电解,并关闭水泵1。开启超声波振板42,工作时间为1min。超声波结束后,打开第三阀门93和第四阀门94,关闭第一阀门91,打开水泵1,进行反冲洗操作。反冲洗完毕后,关闭第五阀门95,将过滤装置8拧下来,清除污垢后再安装回管路。关闭第三阀门93和第四阀门94,打开第一阀门91、第二阀门92和第五阀门95,启动水泵1,重启电解槽3进行电解制氯。

该电解槽3在长期使用过程中,电解槽3内的结垢明显减少,能耗显著降低。

实例三:

电解槽3采用水平管式电解槽,电解槽3为有机玻璃或玻璃钢材质,电解槽3轴心位置安装由双极板组成的极芯31,极芯31两端分别为端阳极311和端阴极312,端阳极311和端阴极312均分别与导电杆32连接。在极芯31的其中一个极板或多个极板或全部极板上安装超声波振板42,在电解槽3的入口之前的管路上安装电脉冲装置2,在两个相邻的电解槽3之间的管路上安装过滤装置8。

打开第一阀门91、第二阀门92和第五阀门95,关闭第三阀门93和第四阀门94,启动水泵1,开启电脉冲装置2,对进水进行电脉冲处理,同时开启电解槽3进行电解。设备运行一段时间后,停止电解,并关闭水泵1。开启超声波振板42,工作时间为1min。超声波结束后,打开第三阀门93和第四阀门94,关闭第一阀门91,打开水泵1,进行反冲洗操作。反冲洗完毕后,关闭第五阀门95,将过滤装置8拧下来,清除污垢后再安装回管路。关闭第三阀门93和第四阀门94,打开第一阀门91、第二阀门92和第五阀门95,启动水泵1,重启电解槽3进行电解制氯。

该电解槽3在长期使用过程中,电解槽3内的结垢明显减少,能耗显著降低。

以上所述,仅为本发明的具体实施方式,但本发明的保护范围并不局限于此,任何熟悉本技术领域的技术人员在本发明揭露的技术范围内,可轻易想到变化或替换,都应涵盖在本发明的保护范围之内。因此,本发明的保护范围应以所述权利要求的保护范围为准。

- 适用于高硬度水质的电解制氯系统

- 用于模拟电解制氯中间除氢分离效果的试验系统