一种氨法脱硫脱碳一体化装置及方法

文献发布时间:2023-06-19 12:16:29

技术领域:

本发明属于环保技术领域,具体涉及一种用于氨法脱除硫氧化物和CO2的装置及方法。

背景技术:

大气中的CO

二氧化碳是最重要的温室气体,化石能源使用是其主要的排放源,我国CO2排放总量已位居世界第一,而且中国能源结构以煤为主的局面还将持续一段时间,煤炭能源仍将是新能源调峰及能源安全的基础,我国已向世界承诺2030年碳达峰,2060年实现碳中和。对排放烟气中CO

目前,世界范围内主要采用的碳捕集技术是有机胺法,但存在运行成本高、系统三废排放量大且难处理的等问题。国内外也一直积极探索新的脱碳技术,与有机胺法相比,氨法具有再生容易、运行成本低、脱碳的副产物即为重要的碳酸氢铵化肥。碳酸氢铵是一个典型的复合肥,可同时向植物提供氮肥和CO2,特别适合于无土栽培的现代农业、大棚植物生长的需要,真正实现了CO2的资源化利用,实现碳循环,可以避免碳地下储存可能造成的二次污染和CO2环境事故。与有机胺脱碳产物相比,氨吸收CO2的效率高、碳酸氢铵更容易再生,可大幅降低脱碳成本。

氨法脱碳技术一直是研究的重点,也是解决温室气体的最佳方法;但氨易挥发,脱碳需在偏碱性条件下进行,造成氨逃逸量增加。如不加以解决,大量的氨逃逸,不仅造成脱碳成本的增加,也造成二次污染。

专利CN104707451A报道一种氨法烟气碳捕集及合成化工产品的方法,它在烟气吸收合成装置内运行,所述烟气吸收合成装置包括烟气管路、并联的吸收塔和碳化塔、除氨塔和固液分离设备,以氨水为吸收剂捕集烟气中的CO2,并以硫酸钠为转化媒介生产碳酸钠、碳酸氢钠等化工产品。脱碳后的含氨尾气,采用简单的水洗方法脱除氨,造成大量的氨逃逸。

CN201110039363.2报道了一种氨法常压捕集吸收二氧化硫和二氧化碳系统及工艺,先进行脱硫,再进行脱碳,在脱硫和脱碳单元设置了多个换热器,用于控制吸收温度,同时先用高浓度氨水进行脱硫和脱碳,再用稀浓度氨水进行脱硫和脱碳,脱碳后气体直接排放,仅采用低温和低浓度氨水吸收,并不能解决氨逃逸问题,此外氨水浓度还不能太低,低浓度氨水会带入大量的水,造成脱硫产物硫酸铵和脱碳产物碳酸氢铵不能结晶。

CN104874272A报道了一种集成脱硫和二氧化碳捕集的设备和方法,烟气首先经过氨法脱硫装置脱除SO

本发明针对上述问题,结合氨法脱硫经验,开发了一种氨法脱硫脱碳一体化技术。在脱硫过程中对吸收液和/或工艺气进行降温,达到后续脱碳的温度要求;脱碳后的含氨工艺气气体首先采用脱硫循环液进行吸收,吸收后的循环溶液返回脱硫功能区脱硫,减少脱硫加氨量;进一步采用新鲜水进行洗涤脱碳后排放气,洗涤后含氨洗涤水返回脱硫功能区,作为脱硫颗粒物脱除洗涤水补水;脱硫颗粒物洗涤区产生的冷凝水通过膜分离净化后,干净水用于洗氨补充水,多余的排出装置外用。本发明具有以下优点:

1、洗涤效果好,采用酸性脱硫吸收液洗涤含氨工艺气,洗涤效果好;

2、使用脱硫循环液脱除脱碳后工艺气中的氨,洗涤后脱硫循环液直接用于脱硫,简化了工艺流程,实现了脱硫脱碳一体化;

3、洗涤氨后的含氨洗涤水直接用于脱硫颗粒物洗涤补水,减少了脱硫补水;

4、不需要单独设置接触冷却装置,流程简单;

5、冷凝水经膜分离净化后循环使用,无废水排放。

6、回收得到硫酸铵和碳铵化肥,不需要将CO

7、不需控制脱硫功能区出口SO

发明内容

本发明开发了一种氨法脱硫脱碳一体化装置及方法,采用氨脱除硫氧化物和CO2,生成硫酸铵化肥和碳酸氢铵化肥。装置设置氨法脱硫功能区、氨法脱碳功能区,氨洗涤功能区,硫铵后处理系统及碳酸氢铵后处理系统。采用氨为脱硫和脱碳剂,气体首先进入脱硫功能区中进行脱硫,生成硫酸铵化肥,脱硫后的气体进入脱碳功能区中,脱除气体中的二氧化碳,生成碳酸氢铵化肥,脱碳后的气体中含有游离氨,进入氨洗涤功能区中,采用脱硫的硫酸铵溶液进行洗涤,再用水洗涤,洗涤后含氨的硫酸铵溶液和水溶液,返回脱硫塔用于脱硫的吸收剂。上述功能区,可以组合成一个塔中或多个塔中。在脱硫功能区,分成多个段,其中包括冷却浓缩降温段、吸收段、颗粒物去除段。每个段设置至少一层喷淋层,段段与之间设有允许气体通过的设备/部件。在颗粒物去除段,分成两个部分,第一部分喷淋洗涤采用含硫铵的高浓度溶液循环洗涤,第二部分采用含硫铵的稀溶液循环洗涤。两个部分之间设有允许气体通过的设备/部件。第一部分浓硫铵溶液浓度控制在5-40%,优选10-30%,PH控制在3-7,优选3-5.5;第二部分稀硫铵溶液浓度控制在0.02-10%,优选0.03-5%,PH控制在3-7。

所述脱硫脱碳一体化方法依次包括以下步骤:

1)使用脱硫循环液脱除烟气中的部分SO

2)使用脱碳循环液脱除工艺气中的部分CO

3)使用脱硫循环液脱除工艺其中的部分游离氨。脱硫循环液返回脱硫装置。

步骤1)和步骤2)的产品分别为硫酸铵化肥、碳酸氢铵化肥。

步骤2)中CO

步骤2)中工艺气气体体积流量为步骤1)的0.5-99%,优选1-70%,更优5-50%。

脱硫循环液包括浓缩循环液、吸收循环液,浓缩循环液pH 1-6,优选2-4.5,亚硫酸铵浓度0-0.2%,硫酸铵浓度10-60%,吸收循环液pH 4.5-6.5,优选4.8-6.2,亚硫酸铵浓度0.1-3%,硫酸铵浓度10-38%。

脱碳循环液pH 7-11,优选8-9.5,碳酸氢铵浓度10-22%,NH

脱硫吸收温度5-55℃,优选20-40℃。

脱碳吸收温度5-40℃,优选10-30℃。

在所述的脱硫功能区,设有冷却装置,控制脱硫后烟气温度5-55℃,优选20-40℃,满足后续脱碳的温度要求;冷却装置设置在循环脱硫液循环管线上,冷却循环脱硫液,降温后循环脱硫液进一步冷却脱硫烟气;可设置多个冷却装置,如在吸收段、颗粒物去除段循环吸收管线上,优选在颗粒物去除段的水洗管线上;洗涤冷凝水可采用膜分离净化后,浓溶液进入脱硫吸收区,清水充当洗氨的补水或外用。

冷却装置也可设置在工艺气管道上,可以在脱硫功能区的进口、中间或出口。冷却剂采用循环水或冷冻水,可以单独使用或组合使用;洗氨用的脱硫循环溶液取自脱硫塔的颗粒物去除段循环洗涤溶液,洗涤氨后返回脱硫塔吸收段,用于脱硫,洗涤硫铵溶液的PH控制在2.5-7.5,优选3-5.5。洗氨用的脱硫循环溶液也可取自脱硫塔吸收段吸收循环溶液,洗涤氨后返回脱硫塔吸收段,用于脱硫。

洗涤工艺水的PH控制在3-7。洗氨循环吸收的水溶液一部分进入脱硫塔颗粒物去除段的水洗循环液,充当补水。循环液中硫酸铵浓度控制在0-5%,优选0.02-2%。

水洗循环溶液部分抽出进入净化膜分离装置,净化的产水作为脱氨洗涤功能区补水,控制洗涤水中的氨浓度及脱硫洗涤稀硫铵溶液的浓度。浓水进入到脱硫吸收区。

脱碳功能区和氨洗涤功能区可采用喷淋吸收、板式吸收、填料吸收、浮阀吸收等一种或其组合。

脱硫产生的硫酸铵浆液进入硫铵后系统,经过固液分离后,湿硫铵经干燥包装成硫铵产品,或直接出湿硫铵产品;固液分离出来的溶液返回脱硫功能区;如产生硫铵溶液,需经蒸发结晶后形成硫铵浆液再进入固液分离装置。

从脱碳塔出来的碳酸氢铵浆液进入固液分离设备,溶液返回脱碳功能区,湿碳酸氢铵经干燥包装成产品,或直接出湿碳酸氢铵产品。脱碳产生的碳酸氢铵,部分可进一步加热再生成CO

脱硫功能区主要参数如下:

空塔气速控制0.5~5m/s,优选2~4m/s;

每层喷循环液喷淋密度4~100m

循环液温度控制5~55℃,优选20~40℃;

循环液PH控制1~7。

脱碳功能区主要参数如下:

空塔气速控制0.1~5m/s;

温度控制5~40℃,优选10~30℃;

循环液PH控制7~11。

洗氨功能区主要参数如下:

空塔气速控制0.25~5m/s;

温度控制0~50℃,优选3~40℃;

循环液PH控制3~10。

在脱硫功能区和/或氨洗涤功能区加入强酸调节循环液pH,如硫酸、硝酸、盐酸。

附图说明:

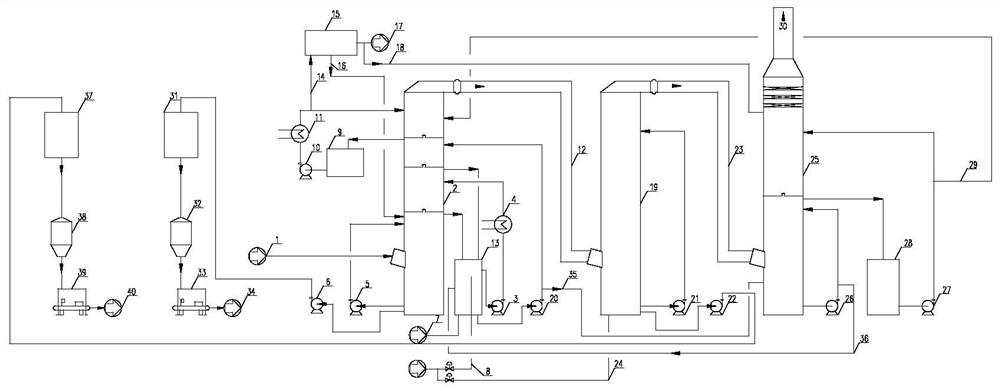

图1显示了一种氨法脱硫脱碳一体化装置。在图1中,各符号具有如下含义:1、工艺气2、脱硫功能区3、脱硫1#循环泵4、脱硫换热器-a 5、脱硫循环泵-a6、硫铵排出泵7、氧化空气8、去脱硫系统加氨9、脱硫循环水槽10、脱硫循环泵-b 11、脱硫换热器-b 12、脱硫后尾气13、脱硫循环槽14、烟气冷凝水15、膜分离装置16、膜分离浓水17、膜分离外排净化水18、去洗氨功能区净化水19、脱碳功能区20、颗粒物洗涤循环泵21、脱碳塔循环泵22、脱碳塔排出泵23、脱碳后尾气24、去脱碳系统加氨25、洗氨功能区26、洗氨功能区循环泵-a 27、洗氨功能区循环泵-b 28、洗氨水槽29、洗氨排水30、净烟气31、硫酸铵固液分离器32、硫酸铵干燥器33、硫酸铵包装机34、成品硫酸铵35、酸性脱硫液36、返回脱硫液37、碳酸氢铵固液分离器37、碳酸氢铵干燥器39、碳酸氢铵包装机40、成品碳酸氢铵。

在图1中显示的装置中,含硫氧化物、CO

脱硫后尾气12进入脱碳功能区19,用脱碳循环泵21进行吸收喷淋循环,用脱碳排出泵22送至碳酸氢铵固液分离器37、碳酸氢铵干燥器38、碳酸氢铵包装机39,最终得到成品硫酸铵40。氨24经计量后分别去脱碳塔19加氨。

脱碳尾气23进入洗氨功能区25,利用洗氨塔循环泵-a 26进行一级洗涤,一级洗涤液来自脱硫循环槽13颗粒物洗涤循环泵酸性脱硫液35,连续补入洗氨塔25底部,吸收氨气后的脱硫液36返回至脱硫循环槽13。利用洗氨功能区循环泵-b 27、洗氨功能区循环水槽28进行二级洗涤,二级洗涤液来自净化水18,洗涤后液体返回至脱硫功能区2。洗涤后净烟气30排出。

实施例:

含硫氧化化物、CO

经脱硫系统处理的主要参数见下表:

经脱碳塔处理后主要参数见下表:

经洗氨塔处理后主要参数见下表:

- 一种氨法脱硫脱碳一体化装置及方法

- 一种炼油装置多种酸性气一体化氨法脱硫方法