一种任意互连HDI板的对位方法

文献发布时间:2023-06-19 12:16:29

技术领域

本发明涉及一种任意互连HDI板的盲孔堆叠对位方法,属于印制电路板制作技术领域。

背景技术

基于印制电路HDI板,任意互连产品结构,盲孔堆叠对位的关键技术领域。原有技术为使用3.175mm的7个靶孔(3个L靶+4个CCD靶)进行对位制作,因该CCD靶孔为压合后X-Ray钻出,为镭射、钻孔、线路制作提供共同的对位标靶(定位),在生产的过程中因板子涨缩问题,靶孔容易受损,线路对位曝光时抓靶偏位,从而导致HDI盲堆叠偏孔异常。

发明内容

本发明所要解决的技术问题是,克服现有技术的缺点,提供一种任意互连HDI板的对位方法,该方法简单易行,在原有技术的基础上,进行优化HDI产品对位标靶设计,增加镭射对位内靶凹靶,和LDI对位镭射环形标靶凸靶,令HDI板在增层制作的过程中,PCB基板、镭射钻孔、线路增层始终如一,在统一的涨缩下进行生产,有效的保障了HDI任意互连盲孔堆叠的对位精度。

为了解决以上技术问题,本发明提供一种任意互连HDI板的对位方法,具体包括以下步骤:

(1)压合

对L1-3层基板进行压合形成多层板,完成压合后,采用X-Ray机中心见靶钻的方式,钻出3.175mm的7个通孔靶标,7个通孔靶标包括3个L靶和4个板角CCD定位靶孔;

(2)镭射

以步骤(1)中的4个板角CCD定位靶孔进行预定位,镭射先烧出4个板角的凹靶,然后抓取凹靶中靶点,自动拉伸镭射钻带进行镭射钻孔,同时镭射烧出4个LDI凸靶,使其镭射盲孔的位置精度与凸靶的坐标系数保持一致;

(3)线路LDI曝光

增层制作线路图形转移时,LDI机抓取凸靶自动系数对位曝光,使其图形转移的系数与PCB板实物、镭射钻孔系数一致,同时在板角指定的位置制作下一次增层所需的对位标靶,对位标靶为7个通孔靶标图案和4个镭射凹靶靶点的图案,,以此类推。

本发明进一步限定的技术方案是:

进一步的,前述任意互连HDI板的对位方法中,步骤(2)镭射烧出4个板角的凹靶,凹靶采用L1-3层的方法设计,L1、L3 层为全铜皮,L2层负蚀刻直径0.8mm的圆,镭射该凹靶的尺寸为3.5*3.5mm的方形,在L2层铜皮处镭射出一个直径0.8mm的圆孔,具体操作为:

首先学习板角的4个3.175mm的CCD定位靶孔进行预定位,然后镭射烧出4个角的N-1凹靶,最后镭射机自动学习凹靶,并自动拉伸系数进行镭射钻孔,使其镭射钻出的盲孔落在盲孔底PAD的设计中心位置,任意互连HDI板在每次增层制作时均沿用此方法,依此类推。

前述任意互连HDI板的对位方法中,L1、L3 层为全铜皮。

前述任意互连HDI板的对位方法中,步骤(2)镭射烧出LDI凸靶,具体操作为:

凸靶采用L1-2层的方法进行设计,L1、L2层为全铜皮,在镭射钻孔的同时, 镭射烧出一个环形内径63mil、外径92mil的圆环,使其在PCB表面平行制作出一个凸台形成凸靶;

此凸台将作为LDI线路曝光对位定位靶点,LDI采取自动系数对位曝光作业,使其图形与镭射盲孔一一对应,满足盲孔堆叠对位±1mil的对位精度要求。

本发明的有益效果是:

原HDI板对位标靶为通孔靶(X-Ray钻出),因在钻孔、电镀、磨板时,PCB板的靶孔容易受损、变形,公差大等特点,易导致线路、镭射增层时盲孔。

现镭射凹靶与凸靶,系在PCB板的同一坐标体系下,通过镭射、线路,自动涨缩系数制作,大大提升了对位精度,从而满足Anylayer HDI堆叠盲孔±1mil的需求。

本发明任意互连HDI板的对位方法,该方法简单易行,在原有技术的基础上,进行优化HDI产品对位标靶设计,增加N-1镭射对位内靶,和LDI对位镭射环形标靶,令HDI板在增层制作的过程中,PCB基板、镭射钻孔、线路增层始终如一,在统一的涨缩下进行生产,有效的保障了HDI任意互连盲孔堆叠的对位精度。

本发明通过综上3点压合、镭射及线路LDI曝光相结合,始终令线路、镭射、线路的对位方式与涨缩坐标系数保持一致,从而实现Anylayer HDI 堆叠盲孔±1mil的需求。

附图说明

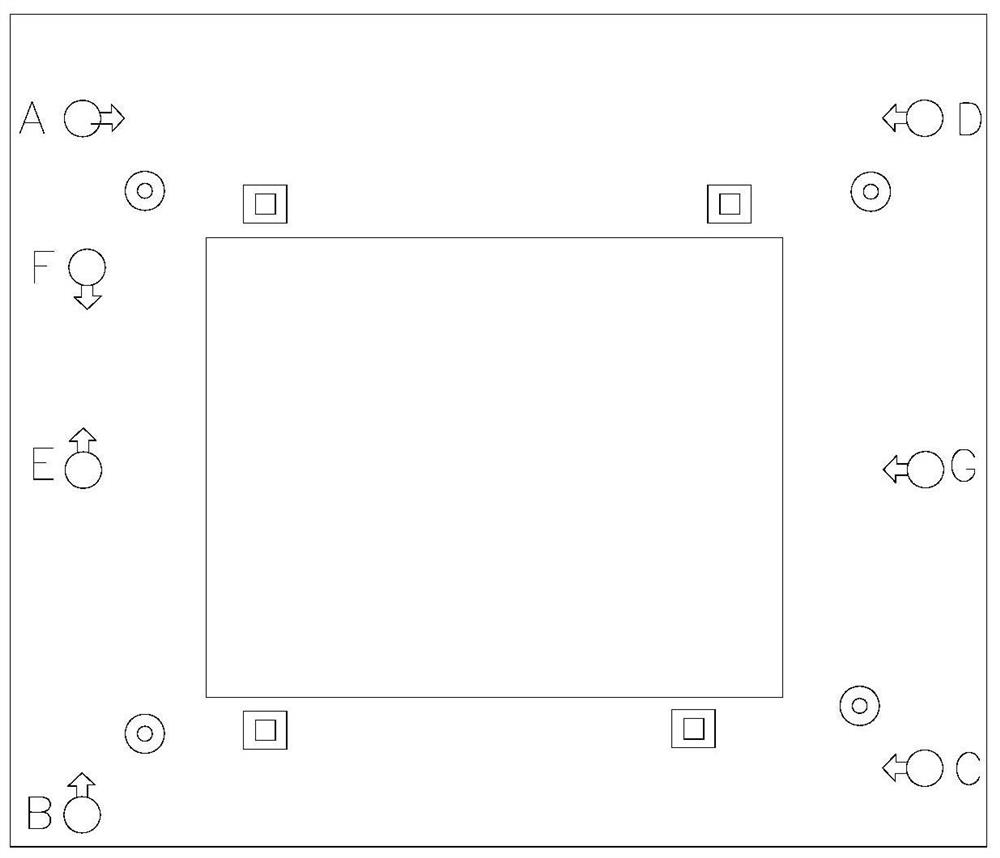

图1本设置于发明实施例中多层板上7个通孔靶标、凹靶及凸靶的结构示意图;

图2为本发明实施例中凹靶的结构示意图;

图3为本发明实施例中凸靶的结构示意图;

图4 Anylayer HDI盲孔堆叠对位结果示意图。

具体实施方式

实施例1

本实施例提供的一种任意互连HDI板的对位方法,结构如图1-4所示,具体包括以下步骤:

(1)压合

按现有技术对多层基板进行压合,对L1-3层基板进行压合形成多层板,完成压合后,采用X-Ray机中心见靶钻的方式,见图1所示钻出3.175mm的7个通孔靶标,7个通孔靶标包括3个L靶F、E、G和4个板角CCD定位靶孔A、D、C、B,其中:孔A、B的连线与孔A、D的连线这两条边的夹角为90°;

孔A&B&E&F与D&G在同一条直线;

CCD定位靶孔C为防呆靶,相对孔B固定上移5mm做防呆;

孔F为中间L形靶中的防呆靶,相对EF靶距离≥100mm;

L形靶需要在板中心X轴或其两侧,上下最大偏移不能超过20mm;

第一次压合的靶标设置在最外层,每增加一次压合,靶标在X方向向内缩2mm,Y方向向内缩10mm;

孔A和D相对板板中心Y轴对称,孔A与B相对板中心X轴对称;如与其它Symbol有重叠,可适当调整,但必须满足上述条件;

出X-Ray靶位图时,以A靶点作为原点(0,0);

(2)镭射

以步骤(1)中的4个板角CCD定位靶孔进行预定位,镭射先烧出4个板角的凹靶(N-1镭射对位内靶,N-1是指如L1层镭射,标靶设计L2层,L2层镭射,标靶设计L3层,以此内推),然后抓取凹靶中(L2层)靶点,自动拉伸镭射钻带进行镭射钻孔,同时镭射烧出4个LDI凸靶(LDI对位镭射环形标靶),使其镭射盲孔的位置精度与凸靶的坐标系数保持一致;

(3)线路LDI曝光

增层制作线路图形转移时,LDI机抓取凸靶自动系数对位曝光,使其图形转移的系数与PCB板实物、镭射钻孔系数一致,同时在板角指定的位置制作下一次增层所需的对位标靶,对位标靶为7个通孔靶标图案和4个镭射凹靶靶点(L2层)的图案,以此类推。

在本实施例中,步骤(2)镭射烧出4个板角的凹靶,凹靶采用L1-3层的方法设计,L1、L3 层为全铜皮,L2层负蚀刻直径0.8mm的圆,镭射该凹靶的尺寸为3.5*3.5mm的方形,在L2层铜皮处镭射出一个直径0.8mm的圆孔如图2所示,具体操作为:

首先学习板角的4个3.175mm的CCD定位靶孔进行预定位,然后镭射烧出4个角的N-1凹靶,最后镭射机自动学习凹靶,并自动拉伸系数进行镭射钻孔,使其镭射钻出的盲孔落在盲孔底PAD的设计中心位置,任意互连HDI板在每次增层制作时均沿用此方法,依此类推。

在本实施例中,步骤(2)镭射烧出LDI凸靶,具体操作为:

凸靶采用L1-2层的方法进行设计,在镭射钻孔的同时, 镭射烧出一个环形内径63mil、外径92mil的圆环,使其在PCB表面平行制作出一个凸台形成凸靶(圆形PAD)如图3所示;

此凸台将作为LDI线路曝光对位定位靶点,LDI采取自动系数对位曝光作业,使其图形与镭射盲孔一一对应,如图4所示,满足盲孔堆叠对位±1mil的对位精度要求。

在本实施例中,所有的靶标中心距成型区需≥6.8mm。

除上述实施例外,本发明还可以有其他实施方式。凡采用等同替换或等效变换形成的技术方案,均落在本发明要求的保护范围。

- 一种任意互连HDI板的对位方法

- 一种可以任意层互连的高密度HDI板