一种磁控管状态检测电路及微波设备

文献发布时间:2023-06-19 12:19:35

技术领域

本发明实施例涉及微波设备技术领域,特别涉及一种磁控管状态检测电路及微波设备。

背景技术

微波系统包含家用微波系统及工业微波系统,家用微波系统主要为家用微波炉、商用微波炉。工业微波系统包括连续式隧道炉、固定式单炉等,通常安装有一个及多个磁控管。

在微波系统的使用过程中,多种情况会造成磁控管处于空载情况:操作不当,例如未放入负载;使用了不当的负载,例如使用金属材质的器皿;在加热的后段,物料水份已被完全蒸发无法继续加热;在连续式作业过程中,物料供料中断;在多磁控管的系统中,设计不合理造成微波无法有效发射。而当微波系统的磁控管处于空载状态时,大量微波反射回磁控管,造成磁控管剧烈发热,进而引起磁控管阳极温度、灯丝温度过高,使得磁控管容易出现裂磁、漏气以及灯丝衰老等问题,甚至损坏。

发明内容

本发明实施例提供一种磁控管状态检测电路及微波设备,能用于识别磁控管状态。

第一方面,本发明实施例提供一种磁控管状态检测电路,包括:

变压器,具有原边和副边,所述变压器原边用于连接输入电源,所述变压器副边的第一端用于连接磁控管,所述变压器用于提供工作电压至所述磁控管;

倍压电路,所述倍压电路的第二端连接所述变压器副边的第二端;

采样电路,所述采样电路的第一端连接所述倍压电路的第二端,所述采样电路用于获取所述磁控管的阳极电压信号;

比较单元,连接所述采样电路的第二端,所述比较单元用于根据所述阳极电压信号和参考值确定所述磁控管的状态,所述状态包括空载状态或有载状态。

在一些实施例中,所述变压器的副边包括灯丝绕组和高压绕组,所述变压器的灯丝绕组用于连接所述磁控管的灯丝;

所述倍压电路为第一倍压整流电路,所述第一倍压整流电路的第一端连接所述变压器的高压绕组,所述第一倍压整流电路的第二端连接所述灯丝绕组的一端,所述第一倍压整流电路的第三端连接所述磁控管的阳极,所述第一倍压整流电路用于输出直流高压至所述磁控管的阳极;

所述采样电路的第一端连接所述第一倍压整流电路的第二端,所述磁控管的阳极电压信号为所述磁控管的阳极电压或阳极纹波电压;

当所述采样电路用于获取所述阳极电压时,所述比较单元用于根据所述阳极电压得到阳极纹波电压,以及根据所述阳极纹波电压和参考值确定所述磁控管的状态,当所述采样电路用于获取所述阳极纹波电压时,所述比较单元用于根据所述阳极纹波电压和参考值确定所述磁控管的状态。

在一些实施例中,所述倍压电路为第二倍压整流电路,所述磁控管状态检测电路还包括第三倍压整流电路;

所述变压器的副边包括灯丝绕组、高压绕组和映射绕组,所述变压器的灯丝绕组用于连接所述磁控管的灯丝;

所述第三倍压整流电路的第一端连接所述变压器的高压绕组,所述第三倍压整流电路的第二端连接所述灯丝绕组的一端,所述第三倍压整流电路的第三端连接所述磁控管的阳极,所述第三倍压整流电路用于输出直流高压至所述磁控管的阳极;

所述第二倍压整流电路的第一端连接所述变压器的映射绕组,所述第二倍压整流电路用于获取所述阳极的映射电压;

所述采样电路的第一端连接所述第二倍压整流电路的第二端,所述磁控管的阳极电压信号为所述磁控管的映射阳极电压或映射阳极纹波电压;

当所述采样电路用于获取所述映射阳极电压时,所述比较单元用于根据所述映射阳极电压得到映射阳极纹波电压,以及根据所述映射阳极纹波电压和参考值确定所述磁控管的状态,当所述采样电路用于获取所述映射阳极纹波电压时,所述比较单元用于根据所述映射阳极纹波电压和参考值确定所述磁控管的状态。

在一些实施例中,当所述采样电路用于获取所述阳极电压时,所述采样电路包括第一分压电阻、第二分压电阻和电压转换单元;

所述第一分压电阻的第一端连接所述第一倍压整流电路的第二端,所述第一分压电阻的第二端分别连接所述电压转换单元的输入端和所述第二分压电阻的第一端,所述第二分压电阻的第二端接地,所述电压转换单元的输出端连接所述比较单元,所述电压转换单元用于将所述阳极电压的负电压转为正电压。

在一些实施例中,所述电压转换单元为反相比例放大器;

所述反相比例放大器的反相输入端连接所述第一分压电阻的第二端,所述反相比例放大器的正相输入端接地,所述反相比例放大器的输出端连接所述比较单元。

在一些实施例中,当所述采样电路连接所述第二倍压整流电路的第二端、所述采样电路用于获取所述磁控管的映射阳极电压时,所述采样电路包括第三分压电阻和第四分压电阻;

所述第三分压电阻的第一端连接所述第二倍压整流电路的第二端,所述第三分压电阻的第二端分别连接所述比较单元和所述第四分压电阻的第一端,所述第四分压电阻的第二端接地。

在一些实施例中,所述比较单元为控制器;

所述控制器用于根据阳极电压获取最大阳极电压值和最小阳极电压值,计算所述最大阳极电压值和所述最小阳极电压值的差值为阳极纹波电压,或者,根据阳极电压获取最大阳极电压值和平均阳极电压值,计算所述最大阳极电压值和所述平均阳极电压值的差值为阳极纹波电压,如果所述阳极纹波电压大于所述参考值,则确定所述磁控管为空载状态,如果所述阳极纹波电压小于所述参考值,则确定所述磁控管为有载状态;

或者,所述控制器用于根据映射阳极电压获取最大映射阳极电压值和最小映射阳极电压值,计算所述最大映射阳极电压值和所述最小映射阳极电压值的差值为映射阳极纹波电压,或者,根据所述映射阳极电压获取最大映射阳极电压值和平均映射阳极电压值,计算所述最大映射阳极电压值和所述平均映射阳极电压值的差值为映射阳极纹波电压,如果所述映射阳极纹波电压大于所述参考值,则确定所述磁控管为空载状态,如果所述映射阳极纹波电压小于所述参考值,则确定所述磁控管为有载状态。

在一些实施例中,当所述采样电路用于获取所述磁控管的阳极纹波电压时,所述采样电路包括第一电容、第五分压电阻和第六分压电阻和电压转换单元;

所述第一电容的第一端连接所述第一倍压整流电路的第二端,所述第一电容的第二端连接所述第五分压电阻的第一端,所述第五分压电阻的第二端分别连接所述电压转换单元的输入端和所述第六分压电阻的第一端,所述第六分压电阻的第二端接地,所述电压转换单元的输出端连接所述比较单元,所述电压转换单位用于将所述阳极纹波电压的负电压转为正电压。

在一些实施例中,所述电压转换单元为反相比例放大器;

所述反相比例放大器的反相输入端连接所述第一分压电阻的第二端,所述反相比例放大器的正相输入端接地,所述反相比例放大器的输出端连接所述比较单元。

在一些实施例中,当所述采样电路用于获取所述磁控管的映射阳极纹波电压时,所述采样电路包括第二电容、第七分压电阻和第八分压电阻;

所述第二电容的第一端连接所述第二倍压整流电路的第二端,所述第二电容的第二端连接所述第七分压电阻的第一端,所述第七分压电阻的第二端分别连接所述比较单元和所述第八分压电阻的第一端,所述第八分压电阻的第二端接地。

在一些实施例中,所述比较单元为比较器;

所述比较器的正相输入端连接所述参考值对应的参考信号,所述比较器的同相输入端连接电压转换单元的输出端,或者,所述比较器的同相输入端连接第七分压电阻的第二端。

在一些实施例中,所述比较单元为控制器;

所述控制器用于当阳极纹波电压大于所述参考值时确定所述磁控管为空载状态,以及当阳极纹波电压小于所述参考值时确定所述磁控管为有载状态;

或者,所述控制器用于当映射阳极纹波电压大于所述参考值时确定所述磁控管为空载状态,以及当映射阳极纹波电压小于所述参考值时确定所述磁控管为有载状态。

在一些实施例中,所述磁控管状态检测电路还包括峰值保持电路;

所述峰值保持电路的输出端连接所述控制器,所述峰值保持电路的输入端连接反相比例放大器的输出端,或者,所述峰值保持电路的输入端连接第七分压电阻的第二端。

在一些实施例中,所述峰值保持电路包括第一二极管和第三电容;

所述第一二极管的阴极分别连接所述控制器和所述第三电容的第一端,所述第三电容的第二端接地,所述第一二极管的阳极连接反相比例放大器的输出端,或者,所述第一二极管的阳极连接第七分压电阻的第二端。

第二方面,本发明实施例还提供一种微波设备,所述微波设备包括如上述第一方面任意一项所述的磁控管状态检测电路。

与现有技术相比,本发明的有益效果是:区别于现有技术的情况,发明实施例提供一种磁控管状态检测电路及微波设备,该磁控管状态检测电路包括变压器、倍压电路、采样电路和比较单元,采样电路的一端连接倍压电路,另一端连接比较单元。该电路中,通过采样电路获取阳极电压信号,接着利用比较单元将阳极电压信号与参考值进行比较,可用于确定磁控管的工作状态。

附图说明

一个或多个实施例中通过与之对应的附图中的图片进行示例性说明,这些示例性说明并不构成对实施例的限定,附图中具有相同参考数字标号的元件/模块和步骤表示为类似的元件/模块和步骤,除非有特别申明,附图中的图不构成比例限制。

图1是现有技术中提供的一种微波电路的结构框图示意图;

图2是图1中磁控管工作在有载状态下时的阳极纹波电压图;

图3是图1中磁控管工作在空载状态下时的阳极纹波电压图;

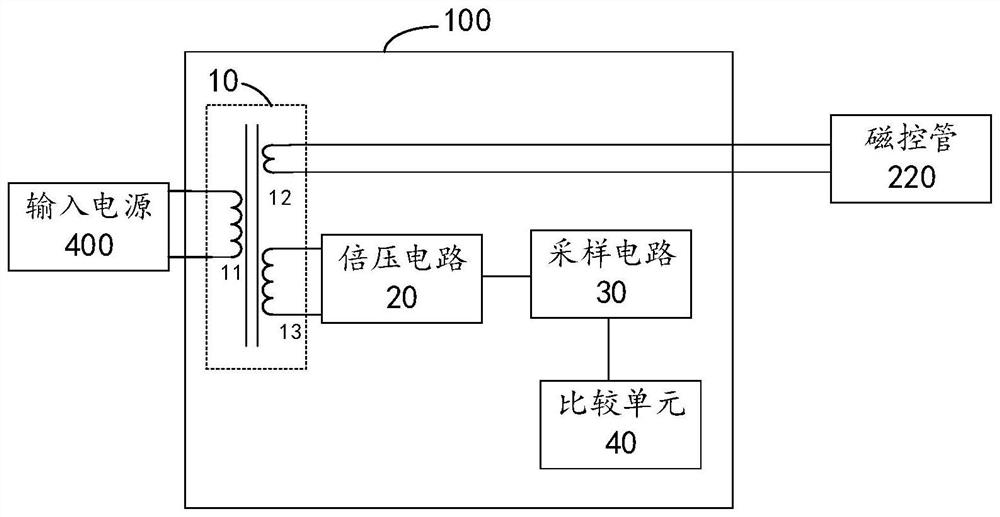

图4是本发明实施例提供的一种磁控管状态检测电路的结构框图示意图;

图5是本发明实施例提供的又一种磁控管状态检测电路的结构框图示意图;

图6是本发明实施例提供的另一种磁控管状态检测电路的结构框图示意图;

图7是本发明实施例提供的一种磁控管状态检测电路的变压器原边电路结构示意图;

图8是本发明实施例提供的一种磁控管状态检测电路的电路结构示意图;

图9是本发明实施例提供的另一种磁控管状态检测电路的电路结构示意图;

图10是本发明实施例提供的再一种磁控管状态检测电路的电路结构示意图;

图11是本发明实施例提供的又一种磁控管状态检测电路的电路结构示意图

图12是本发明实施例提供的第五种磁控管状态检测电路的电路结构示意图;

图13是本发明实施例提供的第六种磁控管状态检测电路的电路结构示意图;

图14是本发明实施例提供的第七种磁控管状态检测电路的部分电路结构示意图;

图15是本发明实施例提供的第八种磁控管状态检测电路的部分电路结构示意图。

具体实施方式

下面结合具体实施例对本发明进行详细说明。以下实施例将有助于本领域的技术人员进一步理解本发明,但不以任何形式限制本发明。应当指出的是,对本领域的普通技术人员来说,在不脱离本发明构思的前提下,还可以做出若干变形和改进。这些都属于本发明的保护范围。

为了便于理解本申请,下面结合附图和具体实施例,对本申请进行更详细的说明。除非另有定义,本说明书所使用的所有的技术和科学术语与属于本申请的技术领域的技术人员通常理解的含义相同。在本申请的说明书中所使用的术语只是为了描述具体的实施例的目的,不是用于限制本申请。本说明书所使用的术语“和/或”包括一个或多个相关的所列项目的任意的和所有的组合。

需要说明的是,如果不冲突,本发明实施例中的各个特征可以相互结合,均在本申请的保护范围之内。另外,虽然在装置示意图中进行了功能模块划分,但是在某些情况下,可以以不同于装置中的模块划分。此外,本文所采用的“第一”、“第二”等字样并不对数据和执行次序进行限定,仅是对功能和作用基本相同的相同项或相似项进行区分。

目前,微波设备可以利用磁控管产生微波,在工业上可以对材料进行加热、干燥以及材料改性,在医用上可以用于对药品进行杀菌及对病灶部位消融等等,在民用上可以用于微热食物等。

请参阅图1,图1是现有技术中提供的一种微波电路的结构示意图,该微波电路200包括:驱动电路210、磁控管220、工作腔体230。其中,驱动电路210分别连接磁控管220的第一灯丝221、第二灯丝222和阳极,磁控管220能够将驱动电路210提供的电能转换成相应的微波,对放置在工作腔体230内的负载300进行加热,例如:当微波设备为微波炉时,工作腔体230内放置的负载300为待微热的食物。应当注意的是,磁控管220的第一灯丝221、第二灯丝222还连接磁控管220的阴极。

基于上述所示的微波电路,当工作腔体230中有负载300时,也就是磁控管220处于有载状态下,微波电路工作正常;当工作腔体230中无负载300时,也就是磁控管220处于空载状态时,大量微波反射回磁控管220,造成磁控管220剧烈发热,引起磁控管220阳极温度或灯丝温度过高等问题。若驱动功率不变,会造成磁控管220温度的持续增高,不仅造成电力的浪费,甚至损坏微波设备。

以500W微波输出为例,当磁控管工作在有载状态下时,请参阅2,此时高压纹波电压的最大值为-3.38KV,高压纹波电压的最小值为-3.86KV,即阳极电压的最大值为-3.38KV,阳极电压的最小值为-3.86KV,那么可以得到交流的阳极纹波电压为480V峰峰值。当磁控管工作在空载状态下时,请参阅图3,此时高压纹波电压的最大值为-3.36KV,高压纹波电压的最小值为-4.22KV,即此时阳极电压的最大值为-3.36KV,阳极电压的最小值为-4.22KV,那么可以得到交流的阳极纹波电压为860V峰峰值。通过上述磁控管有载状态及空载状态下的对比,发现当磁控管处于空载状态时阳极纹波电压显著大于有载状态时的阳极纹波电压。因此,可以通过对阳极纹波电压的幅值变化进行识别,来确定磁控管的工作状态。

因此,本发明实施例提供一种磁控管状态检测电路,通过对磁控管的阳极纹波电压与设定的参考值进行比较,来确定磁控管的工作状态。后续可以根据磁控管的工作状态来控制系统工作,例如当磁控管的工作状态确定为空载状态时,可输出控制信号降低或关断系统的输出功率,或者输出告警信号。

第一方面,请参阅图4,本发明实施例提供一种磁控管状态检测电路,该磁控管状态检测电路100包括:变压器10、倍压电路20、采样电路30和比较单元40。其中,变压器10具有原边和副边,变压器10原边用于连接输入电源400,变压器10副边的第一端用于连接磁控管220,变压器10用于提供工作电压至磁控管;倍压电路20的第二端连接变压器10副边的第二端;采样电路30的第一端连接倍压电路20的第二端,采样电路30用于获取磁控管220的阳极电压信号;比较单元40连接采样电路的第二端,比较单元40用于根据阳极电压信号和参考值确定磁控管220的状态,状态包括空载状态或有载状态。

该电路中,通过采样电路30获取阳极电压信号,接着利用比较单元40将阳极电压信号与参考值进行比较,可用于确定磁控管220的工作状态。可见,该磁控管状态检测电路设计简单,设计成本低;并且通过阳极电压来识别磁控管的状态,能够在开机后数秒内完成检测,检测快速可靠,能有效地保护磁控管。

在其中一些实施例中,请参阅图5,倍压电路20为第一倍压整流电路21。变压器10的原边包括原边绕组11,原边绕组11连接输入电源400,变压器10的副边包括灯丝绕组12和高压绕组13,变压器10的灯丝绕组12用于连接磁控管220的灯丝;第一倍压整流电路21的第一端连接变压器10的高压绕组13,第一倍压整流电路21的第二端连接灯丝绕组12的第一端,第一倍压整流电路21的第三端连接磁控管220的阳极,第一倍压整流电路21用于输出直流高压至所述磁控管220的阳极;采样电路30的第一端连接第一倍压整流电路21的第二端,采样电路30用于获取磁控管220的阳极电压或阳极纹波电压。当采样电路30用于获取阳极电压时,比较单元40用于根据阳极电压得到阳极纹波电压,以及根据所述阳极纹波电压和参考值确定磁控管220的状态,当采样电路30用于获取阳极纹波电压时,比较单元40用于根据所述阳极纹波电压和参考值确定磁控管220的状态,磁控管220的状态包括空载状态或有载状态。

具体的,采样电路30的第三端还连接磁控管的阳极,这样,采样电路30获取的阳极电压信号为磁控管220的阳极电压或阳极纹波电压。在该磁控管状态检测电路中,通过采样电路30获取阳极电压,接着通过比较单元40根据阳极电压得到阳极纹波电压,然后再通过比较单元40根据阳极纹波电压和设定的参考值进行比较得到磁控管220的状态,或者,通过采样电路30直接获取阳极纹波电压,然后通过比较单元40根据阳极纹波电压和参考值进行比较得到磁控管220的状态。可见,该磁控管状态检测电路简单,设计成本低;并且通过阳极纹波电压来识别磁控管的状态,能够在开机后数秒内完成检测,检测快速可靠,能有效地保护磁控管。

请参阅图6,本发明实施例还提供另外一种磁控管状态检测电路,与图5所示实施例不同的是,图5所示的实施例是直接在高压绕组侧对磁控管的阳极电压进行采样,而图6所示实施例中是在与高压绕组具有一定映射关系的反馈绕组上、对磁控管的映射阳极电压进行采样。

具体的,请参阅图6,该磁控管状态检测电路100的倍压电路为第二倍压整流电路22,该电路还包括第三倍压整流电路23。其中,变压器10具有原边和副边,变压器的原边包括原边绕组11,原边绕组11连接输入电源400,变压器10的副边包括灯丝绕组12、高压绕组13和映射绕组14,变压器10的灯丝绕组12用于连接磁控管220的灯丝;第三倍压整流电路23的第一端连接变压器10的高压绕组13,第三倍压整流电路23的第二端连接灯丝绕组12的第一端,第三倍压整流电路23的第三端连接磁控管220的阳极,第三倍压整流电路23用于输出直流高压至磁控管220的阳极;第二倍压整流电路22的第一端连接变压器10的映射绕组14,第二倍压整流电路22用于获取阳极的映射电压;采样电路30的第一端连接第二倍压整流电路22的第二端,采样电路30用于获取磁控管220的映射阳极电压或映射阳极纹波电压;比较单元40连接采样电路30的第二端,当采样电路30用于获取映射阳极电压时,比较单元40用于根据映射阳极电压得到映射阳极纹波电压,以及根据所述映射阳极纹波电压和参考值确定磁控管220的状态,当采样电路30用于获取映射阳极纹波电压时,比较单元40用于根据所述映射阳极纹波电压和参考值确定磁控管220的状态,磁控管220的状态包括空载状态或有载状态。

此时,采样电路30获取获取的阳极电压信号为磁控管220的映射阳极电压或映射阳极纹波电压,第二倍压整流电路22获取的映射阳极电压和磁控管220的阳极电压具有一定的映射关系,此映射关系与映射绕组14匝数和高压绕组13匝数的映射关系一致,即阳极映射电压值与阳极电压值的比例为映射绕组14匝数与高压绕组13匝数的匝数比。应当注意的是,第三倍压整流电路23与第二倍压整流电路22应当采用类似的电路结构,以保证能等比例获取磁控管220的映射阳极电压或映射阳极纹波电压。

在该磁控管状态检测电路中,通过采样电路30获取映射阳极电压,接着通过比较单元40根据映射阳极电压得到映射阳极纹波电压,然后再通过比较单元40根据映射阳极纹波电压和设定的参考值进行比较得到磁控管220的状态,或者,通过采样电路30直接获取映射阳极纹波电压,然后通过比较单元40根据映射阳极纹波电压和参考值进行比较得到磁控管220的状态。可见,该磁控管状态检测电路同样简单,设计成本低;并且通过映射的阳极纹波电压来识别磁控管的状态,能够在开机后数秒内完成检测,检测快速可靠,能有效地保护磁控管。

具体的,请参阅图5或图6,灯丝绕组12的第一端通过磁控管220的第一灯丝221连接磁控管阴极的第一端,灯丝绕组12的第二端通过磁控管220的第二灯丝222连接磁控管阴极的第二端。

在其中一些实施例中,请参阅图7,在该磁控管状态检测电路中,变压器的原边包括原边绕组11、第八电容C8、第九电容C9和开关管Q1。输入电源的正极DC+连接第八电容C8的第一端,输入电源的负极DC-连接第八电容C8的第二端,一般输入电源的负极DC-为接地端,同时,第九电容C9的第一端分别连接第八电容C8的第一端和原边绕组11的第一端,第九电容C9的第二端分别连接原边绕组11的第二端和开关管Q1的第一端,开关管Q1的第二端连接第八电容C8的第二端,开关管Q1的第三端连接控制器。其中,第八电容C8、第九电容C9用于滤波,开关管Q1用于接收脉冲宽度调制信号、或者脉冲频率调制信号、或者两者的混合波,来实现断开和导通原边绕组11和输入电源的连接,从而实现变压器按照额定功率工作。实际应用中,控制器还可以根据磁控管的工作状态来控制该开关管Q1。

下面对本发明实施例提供的磁控管状态检测电路进行分类阐述。

第一种,当采样电路连接第一倍压整流电路的第二端、采样电路用于获取磁控管的阳极电压时:

在其中一些实施例中,请参阅图8,第一倍压整流电路21包括第四电容C4、第五电容C5、第二二极管D2和第三二极管D3,其中,第四电容C4的第一端连接灯丝绕组12的第一端、第四电容C4的第二端分别连接高压绕组13的第一端和第五电容C5的第一端,第五电容C5的第二端连接磁控管的阳极,第二二极管D2的阳极连接灯丝绕组12的第一端、第二二极管D2的阴极分别连接高压绕组13的第二端和第三二极管D3的阳极,第三二极管D3的阴极连接磁控管的阳极。应当注意的是,在图中端口A用于连接磁控管的第二灯丝,端口B用于连接磁控管的第一灯丝,端口C用于连接磁控管的阳极,一般磁控管的阳极接地,在下面的描述中不再赘述。

在其中一些实施例中,请参阅图8,采样电路包括第一分压电阻R1、第二分压电阻R2和电压转换单元32;其中,第一分压电阻R1的第一端连接第一倍压整流电路21的第二端,第一分压电阻R1的第二端分别连接电压转换单元32的输入端和第二分压电阻R2的第一端,第二分压电阻R2的第二端连接磁控管的阳极,电压转换单元32的输出端连接比较单元,电压转换单元32用于将阳极电压的负电压转为正电压。具体的,第一分压电阻R1的第二端连接灯丝绕组12的第一端,又由于磁控管的阳极接地,那么,第二分压电阻R2的第二端接地。这样,由第一分压电阻R1和第二分压电阻R2构成的分压单元31获取的阳极电压为负电压,通过电压转换单元32将负电压转为正电压,有利于后续对采样信号处理。在实际应用中,分压单元31的分压电阻数目以及电阻阻值可以根据实际需要进行设置,在此不需拘泥于本实施例中的限定。

在其中一些实施例中,电压转换单元32为反相比例放大器。其中,反相比例放大器的反相输入端连接第一分压电阻的第二端,反相比例放大器的正相输入端接地,反相比例放大器的输出端连接比较单元。具体的,请再次参阅图8,反相比例放大器由放大器U1、负反馈电阻Rf构成,其中,放大器U1的反相输入端连接第一分压电阻R1的第二端,放大器U1的正相输入端接地,放大器U1的输出端连接比较单元40,负反馈电阻Rf串接于放大器U1的反相输入端和放大器U1的输出端之间,通过这样的反相比例放大器,能将阳极电压的负电压转为正电压。

在其中一些实施例中,请继续参阅图8,比较单元为控制器40;该控制器40用于根据阳极电压获取最大阳极电压值和最小阳极电压值,计算最大阳极电压值和最小阳极电压值的差值为阳极纹波电压,或者,根据阳极电压获取最大阳极电压值和平均阳极电压值,计算最大阳极电压值和平均阳极电压值的差值为阳极纹波电压,如果阳极纹波电压大于参考值,则确定磁控管为空载状态,如果阳极纹波电压小于参考值,则确定磁控管为有载状态。

在图8所示的实施例中,第一分压电阻R1和第二分压电阻R2构成的分压单元31输出阳极电压,接着,反相比例放大器32将该阳极电压转为正电压;然后,控制器40对该阳极电压进行模数转换得到实时的阳极电压数值,进而计算出最大阳极电压值和最小阳极电压值,再用最大阳极电压值减去最小阳极电压值,得到阳极纹波电压值;最后,控制器40将阳极纹波电压值与设定的参考值进行比较,如果阳极纹波电压值大于参考值,则输出磁控管状态为空载状态,如果阳极纹波电压值小于参考值,则输出磁控管状态为有载状态。当然,也可以设置控制器40通过阳极电压数值得到最大阳极电压值和平均阳极电压值,再用最大阳极电压值减去平均阳极电压值同样也可得到阳极纹波电压值。

实际应用中,控制器40可以采用采用STM8系列、STM32系列或者是其他具备AD转换接口的微控制单元,可用于接收、检测和输出信号,在下面的描述中不再阐述。

第二种,当采样电路连接第二倍压整流电路的第二端、采样电路用于获取磁控管的映射阳极电压时:

为了保证映射阳极电压与阳极电压的数值比例为映射绕组与高压绕组的匝数比,在其中一些实施例中,请参阅图9,第二倍压整流电路22包括第六电容C6、第七电容C7、第四二极管D4和第五二极管D5。其中,第六电容C6的第一端连接第四二极管D4的阴极,第六电容C6的第二端分别连接映射绕组14的第一端和第七电容C7的第一端,第七电容C7的第二端连接第五二极管D5的阳极,第四二极管D4的阴极还连接采样电路30的第一端,第四二极管D4的阳极分别连接映射绕组14的第二端和第五二极管D5的阴极,第五二极管D5的阳极接地。请结合参阅图8和图9,第三倍压整流电路23与第一倍压整流电路21结构一致,由第四电容C4、第五电容C5、第二二极管D2和第三二极管D3,其电路连接方式参照前面的阐述,在此不再赘述。

这样,通过将第二倍压整流电路22设置成与第三倍压整流电路23类似的电路结构,能获取较为精准的映射阳极电压。更为特殊的,当高压绕组的匝数与映射绕组的匝数相等时,映射阳极电压值与阳极电压值相等。请参阅图9,当采样电路34的一端连接第四二极管D4的阴极、采样电路34的另一端连接第五二极管D5的阳极时,采样电路34能对映射阳极电压进行采样。同时,对比第三倍压整流电路23和第二倍压整流电路22的二极管方向,此时由采样电路34获取的映射阳极电压为正电压,无需对电压进行正负转换。在实际应用中,第二倍压整流电路22的电路结构也可以采用其他一切合适的可用于获取映射阳极电压的电路结构。

在其中一些实施例中,请参阅图9,磁控管状态检测电路还包括高压泄放电阻Rp,高压泄放电阻Rp的第一端连接灯丝绕组12的第一端,高压泄放电阻Rp的第二端连接磁控管的阳极,高压泄放电阻Rp用于在电源关机后泄放第四电容C4和第五电容C5的残余电压。

在其中一些实施例中,请参阅图9,采样电路34包括第三分压电阻R3和第四分压电阻R4;第三分压电阻R3的第一端连接第二倍压整流电路22的第二端,第三分压电阻R3的第二端分别连接比较单元和第四分压电阻R4的第一端,第四分压电阻R4的第二端连接第二倍压整流电路的第三端。具体的,第三分压电阻R3的第一端连接第四二极管D4的阴极,第四分压电阻R4的第二端接地。这样,第三分压电阻R3的第二端可输出映射阳极电压至比较单元。

在其中一些实施例中,请继续参阅9,比较单元为控制器40;控制器40用于根据映射阳极电压获取最大映射阳极电压值和最小映射阳极电压值,计算最大映射阳极电压值和最小映射阳极电压值的差值为映射阳极纹波电压,或者,根据映射阳极电压获取最大映射阳极电压值和平均映射阳极电压值,计算最大映射阳极电压值和平均映射阳极电压值的差值为映射阳极纹波电压,如果映射阳极纹波电压大于参考值,则确定磁控管为空载状态,如果映射阳极纹波电压小于参考值,则确定磁控管为有载状态。

在图9所示的实施例中,第三分压电阻R3和第四分压电阻R4构成的采样电路34输出映射阳极电压至控制器40;接着,控制器40对该映射阳极电压进行模数转换得到实时的映射阳极电压数值,进而计算出最大映射阳极电压值和最小映射阳极电压值,再用最大映射阳极电压值减去最小映射阳极电压值,得到映射阳极纹波电压值;最后,控制器40将映射阳极纹波电压值与参考值进行比较,如果映射阳极纹波电压值大于参考值,则输出磁控管状态为空载状态,如果映射阳极纹波电压值小于参考值,则输出磁控管状态为有载状态。当然也可以通过映射阳极电压数值得到最大映射阳极电压值和平均映射阳极电压值,再用最大映射阳极电压值减去平均映射阳极电压值也可得到映射阳极纹波电压值。

第三种,当采样电路连接第一倍压整流电路的第二端、采样电路用于获取磁控管的阳极纹波电压时:

在其中一些实施例中,请参阅图10,采样电路包括第一电容C1、第五分压电阻R5和第六分压电阻R6和电压转换单元32;第一电容C1的第一端连接第一倍压整流电路20的第二端,第一电容C1的第二端连接第五分压电阻R5的第一端,第五分压电阻R5的第二端分别连接电压转换单元32的输入端和第六分压电阻R6的第一端,第六分压电阻R6的第二端连接磁控管的阳极,电压转换单元32的输出端连接比较单元,电压转换单位用于将阳极纹波电压的负电压转为正电压。对比第一种情况,在本实施例中在采样电路33增加了第一电容C1,此时,第一电容C1能够让阳极的交流纹波电压流经第五分压电阻R5和第六分压电阻R6,这样,采样电路33可以直接获取阳极纹波电压。

在其中一些实施例中,电压转换单元32为反相比例放大器;反相比例放大器的反相输入端连接第一分压电阻的第二端,反相比例放大器的正相输入端接地,反相比例放大器的输出端连接比较单元。具体的,请参阅图10或图11,反相比例放大器由放大器U1、负反馈电阻Rf构成,其中,放大器U1的反相输入端连接第五分压电阻R5的第二端,放大器U1的正相输入端接地,放大器U1的输出端连接比较单元40,负反馈电阻Rf串接于放大器U1的反相输入端和放大器U1的输出端之间,通过这样的反相比例放大器,能将阳极纹波电压的负电压转为正电压。

在其中一些实施例中,请参阅图11,比较单元40为比较器U2;比较器U2的正相输入端连接参考值对应的参考信号REF,比较器U2的同相输入端连接电压转换单元32的输出端。当阳极纹波电压大于参考值REF时,比较器U2输出负电平,则磁控管为空载状态,当阳极纹波电压小于参考值REF时,比较器U2输出高电平,则磁控管为有载状态。

在其中一些实施例中,请再次参阅图10,比较单元为控制器40;控制器40用于当阳极纹波电压大于参考值时确定磁控管为空载状态,以及当阳极纹波电压小于参考值时确定磁控管为有载状态。在实际应用中,请参阅图12,磁控管状态检测电路还包括供电单元VCC,该供电电源VCC连接控制器40,用于为控制器40供电。

在控制器40进行接收电压信号时需要一定的时间,在电压变化时,控制器40有可能无法准确在峰值点的时候接收采样信号,为了利于控制器40接收采样信号,在其中一些实施例中,请参阅图12,磁控管状态检测电路还包括峰值保持电路60;峰值保持电路60的输入端连接反相比例放大器32的输出端,峰值保持电路60的输出端连接控制器40。具体的,峰值保持电路60包括第一二极管D1和第三电容C3;第一二极管D1的阴极分别连接控制器40和第三电容C3的第一端,第三电容C3的第二端接地,第一二极管D1的阳极连接反相比例放大器32的输出端。这样,通过峰值保持电路60能将阳极纹波电压的最大值锁定并维持一定的时间,有利于控制器40进行准确地接收采样信号。

在图11所示的实施例中,采样电路33输出阳极纹波电压至反相比例放大器32,反相比例放大器32将负的阳极纹波电压转为正的阳极纹波电压,并将正的阳极纹波电压输出至比较器U2的负相输入端;当阳极纹波电压大于参考值REF时,比较器U2输出负电平,则磁控管为空载状态,当阳极纹波电压小于参考值REF时,比较器U2输出高电平,则磁控管为有载状态。在图12所示的实施例中,与图11所示的实施例不同的是,反相比例放大器32将正的阳极纹波电压输出至峰值保持电路60,峰值保持电路60将阳极纹波电压的最大值锁定并维持一定时间,控制器40获取该锁定的阳极纹波电压;然后,当阳极纹波电压大于参考值时,控制器40确定磁控管为空载状态,当阳极纹波电压小于参考值时,控制器40确定磁控管为有载状态。

第四种,当采样电路连接第二倍压整流电路的第二端、采样电路用于获取磁控管的映射阳极纹波电压时:

在其中一些实施例中,请参阅图13,采样电路35包括第二电容C2、第七分压电阻R7和第八分压电阻R8。其中,第二电容C2的第一端连接第二倍压整流电路22的第二端,第二电容C2的第二端连接第七分压电阻R7的第一端,第七分压电阻R7的第二端分别连接比较单元和第八分压电阻R8的第一端,第八分压电阻R8的第二端连接第二倍压整流电路22的第三端。具体的,第二电容C2的第一端连接第四二极管D4的阴极,第八分压电阻R8的第二端连接第五二极管的阳极,对比第二种情况,在本实施例中在采样电路增加了第二电容C2,此时,第二电容C2能够让阳极的交流纹波电压流经第七分压电阻R7和第八分压电阻R8,这样,采样电路35可以直接获取阳极纹波电压。

在其中一些实施例中,请参阅图14,比较单元为比较器U2;比较器U2的正相输入端连接参考值对应的参考信号REF,比较器U2的同相输入端连接第七分压电阻R7的第二端。当映射阳极纹波电压大于参考值时,比较器U2输出负电平,则磁控管为空载状态,当映射阳极纹波电压小于参考值时,比较器U2输出高电平,则磁控管为有载状态。

在其中一些实施例中,请再次参阅图13,比较单元为控制器40;控制器40用于当映射阳极纹波电压大于参考值时确定磁控管为空载状态,以及当映射阳极纹波电压小于参考值时确定磁控管为有载状态。

在控制器40进行接收电压信号时需要一定的时间,在电压变化时,控制器40有可能无法准确在峰值点的时候接收采样信号,为了利于控制器40接收采样信号,在其中一些实施例中,请参阅图15,磁控管状态检测电路还包括峰值保持电路60,峰值保持电路60的输入端连接第七分压电阻R7的第二端,峰值保持电路60的输出端连接控制器40。具体的,峰值保持电路60包括第一二极管D1和第三电容C3;第一二极管D1的阴极分别连接控制器40和第三电容C3的第一端,第三电容C3的第二端接地,第一二极管D1的阳极连接第七分压电阻R7的第二端。这样,通过峰值保持电路60能将映射阳极纹波电压的最大值锁定并维持一定的时间,有利于控制器40进行准确地接收采样信号。

在图14所示的实施例中,采样电路35输出映射阳极纹波电压至至比较器U2的负相输入端;当映射阳极纹波电压大于参考值REF时,比较器U2输出负电平,则磁控管为空载状态,当映射阳极纹波电压小于参考值REF时,比较器U2输出高电平,则磁控管为有载状态。在图15所示的实施例中,与图14所示的实施例不同的是,采样电路35输出映射阳极纹波电压输出至峰值保持电路60,峰值保持电路60将映射阳极纹波电压的最大值锁定并维持一定时间,控制器40获取该锁定的映射阳极纹波电压;然后,当映射阳极纹波电压大于参考值时,控制器40确定磁控管为空载状态,当映射阳极纹波电压小于参考值时,控制器40确定磁控管为有载状态。

可以发现,本发明实施例提供的磁控管状态检测电路对阳极纹波电压的取样方式有两种,一是直接在用于提供磁控管高压的高压绕组上直接获取;二是在与高压绕组具有映射关系上的映射绕组上获取。同时,对阳极纹波电压的采样方式有两种,一是先获取阳极电压,然后通过控制器进行数模转换,得到最大阳极电压值和最小阳极电压值的差值为阳极纹波电压,或者得到最大阳极电压值和平均阳极电压值的差值为阳极纹波电压;二是通过在采样电路中设置耦合电容可以直接获取阳极纹波电压。最后,对阳极纹波电压与参考值的比较方式有两种,一是在获取了阳极纹波电压后,利用控制器与设定的参考值进行比较,二是在获取了阳极纹波电压后,直接使用比较器与参考值对应的参考信号进行比较。在利用比较器进行比较时,参考信号REF可以通过电阻分压、电压源给定、控制器输出、DAC动态设定或者是其他一切合适的方式进行设定,在此不做限定。

综上,本发明实施例提供的磁控管状态检测电路设计多样,成本低,通过比较阳极纹波电压与参考值,可快速用来识别磁控管的工作状态,提升系统的安全可靠性。

第二方面,本发明实施例提供一种微波设备,该微波设备包括如上述第一方面任意一项的磁控管状态检测电路。该微波设备中,通过阳极纹波电压或映射阳极纹波电压与参考值进行比较,可用于确定微波设备中磁控管的工作状态。

本发明实施例提供一种磁控管状态检测电路及微波设备,该磁控管状态检测电路包括变压器、倍压电路、采样电路和比较单元,采样电路的一端连接倍压电路,另一端连接比较单元。该电路中,通过采样电路获取磁控管的阳极电压信号,接着利用比较单元将阳极电压信号与参考值进行比较,可用于确定磁控管的工作状态。

需要说明的是,以上所描述的装置实施例仅仅是示意性的,其中所述作为分离部件说明的单元可以是或者也可以不是物理上分开的,作为单元显示的部件可以是或者也可以不是物理单元,即可以位于一个地方,或者也可以分布到多个网络单元上。可以根据实际的需要选择其中的部分或者全部模块来实现本实施例方案的目的。

最后应说明的是:以上实施例仅用以说明本发明的技术方案,而非对其限制;在本发明的思路下,以上实施例或者不同实施例中的技术特征之间也可以进行组合,步骤可以以任意顺序实现,并存在如上所述的本发明的不同方面的许多其它变化,为了简明,它们没有在细节中提供;尽管参照前述实施例对本发明进行了详细的说明,本领域的普通技术人员应当理解:其依然可以对前述各实施例所记载的技术方案进行修改,或者对其中部分技术特征进行等同替换;而这些修改或者替换,并不使相应技术方案的本质脱离本发明各实施例技术方案的范围。

- 一种磁控管状态检测电路及微波设备

- 一种工业微波设备磁控管驱动电源